一種電動礦用人員運輸車平順性仿真研究*

賈 云,郭愛軍

(神東煤炭集團物資供應中心,陜西 神木 719315)

0 引言

汽車在行駛過程中,其平順性就是要削弱行駛時所產生的振動和沖擊,把其對乘員舒適性的影響控制在一定范圍之內,是現代車輛行駛性指標的主要性能之一。

1 研究思路與方法

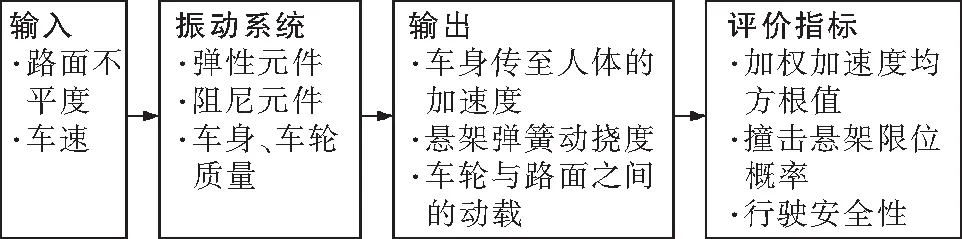

對汽車振動系統的“輸入”包括路面平整程度、車輛行駛速度,振動系統的傳遞通過輪胎、懸架、座椅等彈性元件、阻尼元件和簧上、簧下質量組成;振動系統的“輸出”是傳至人體的加速度,人體對振動的反應就是舒適性,舒適性是汽車行駛平順性的評價。這一過程表示為“路面—汽車—人”關系圖,如圖1所示。

圖1 “路面—汽車—人”關系圖

整車是一個動態元件,若外部環境對其施加激勵,則會對激勵產生振動響應。那么車輛乘員座位處的振動的大小和方向則是振動響應特性的具體反應,也是乘員是否舒適的決定性因素。因此外部激勵來源、車輛的振動響應、人體對振動的反應和范圍是反映整車平順性的3個方面。路面平整度、車體上的激振是車輛的激勵源。車體上的激振主要來自車輪、動力傳動系統這些運動部件。但路面是汽車的激勵重要來源,分析汽車的平順性,必須對相應路面進行研究分析。

運用Adams/Car軟件建立運輸車仿真模型,包括車身、前懸、后懸、轉向機構、車輪等部件,建立各部件之間的關聯,將整車實際參數代入,進而建立整車Adams虛擬樣機,根據GB/T 4970—1996《汽車平順性隨機輸入行駛試驗方法》[1],按照標準進行整車滿載平順性分析,路面設置為:隨機路面;滿載過坎;滿載過溝。

2 整車模型

2.1 整車主要參數

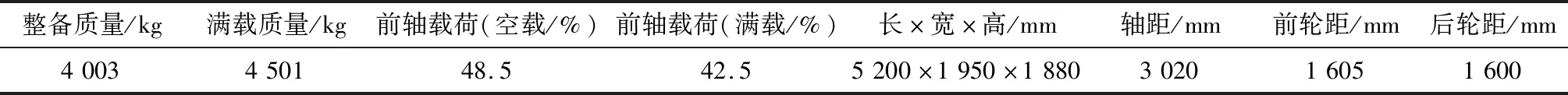

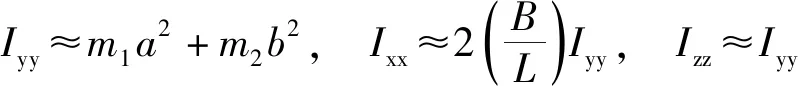

車輛結構及主要參數見表1,作為整車建模的參考。整車轉動慣量的估算參照式(1)。

表1 整車相關參數

(1)

式中:Ixx、Iyy、Izz—整車繞質心的轉動慣量;m1、m2—前、后軸載荷,kg;a、b—質心距前、后軸距離,m;B—輪距,m;L—車輛長度,m。在滿載狀態下,運用上述公式計算出轉動慣量為:Ixx=6.094 3×109,Iyy=9.894 6×109,Izz=9.894 6×109。

2.2 懸架彈性參數計算

彈簧剛度的計算:車輛懸架與其簧上質量構成的振動系統的固有頻率(即偏頻)是影響汽車行駛平順性的主要參數之一[2-5]。本運輸車的前懸架為雙橫臂螺旋彈簧獨立懸架,后懸架為鋼板彈簧非獨立懸架。1~1.6 Hz是人體習慣的垂直振動頻率,接近人們在步行時,身體縱向運動的頻率。所以理想的懸架偏頻處于或接近這一頻率區間。懸架偏頻計算見式(2)。

(2)

式中:f1、f2—前、后懸架的偏頻,Hz;K1、K2—前、后懸架彈簧剛度,N/mm;m1、m2—前、后懸架的簧上質量,kg。本項目所研究的車輛為礦用車輛,行駛工況復雜,可以近似為越野車。依據乘用汽車的偏頻設置范圍,前懸架偏頻設置為f1=1.51 Hz,后懸架偏頻設置為f2=1.61 Hz,在Adams軟件中設置滿載質量4 501 kg,由前后軸荷質量分配計算得出:總簧載質量m=3 993 kg,m1=3 993×0.42=1 667 kg,m2=3 993×0.58=2 326 kg。故可得K1=1.512×4π2×1 667=125 202 N/m≈150 N/mm,K2=1.612×4π2×2 326=237.78 N/m≈238 N/mm。

阻尼特性計算:阻尼力—位移特性、阻尼力—速度特性是表示懸架減振器性能的主要因素,阻尼對運動的影響表示為減振器阻尼比ζ的計算見式(3)。

(3)

F=C·Vi

(4)

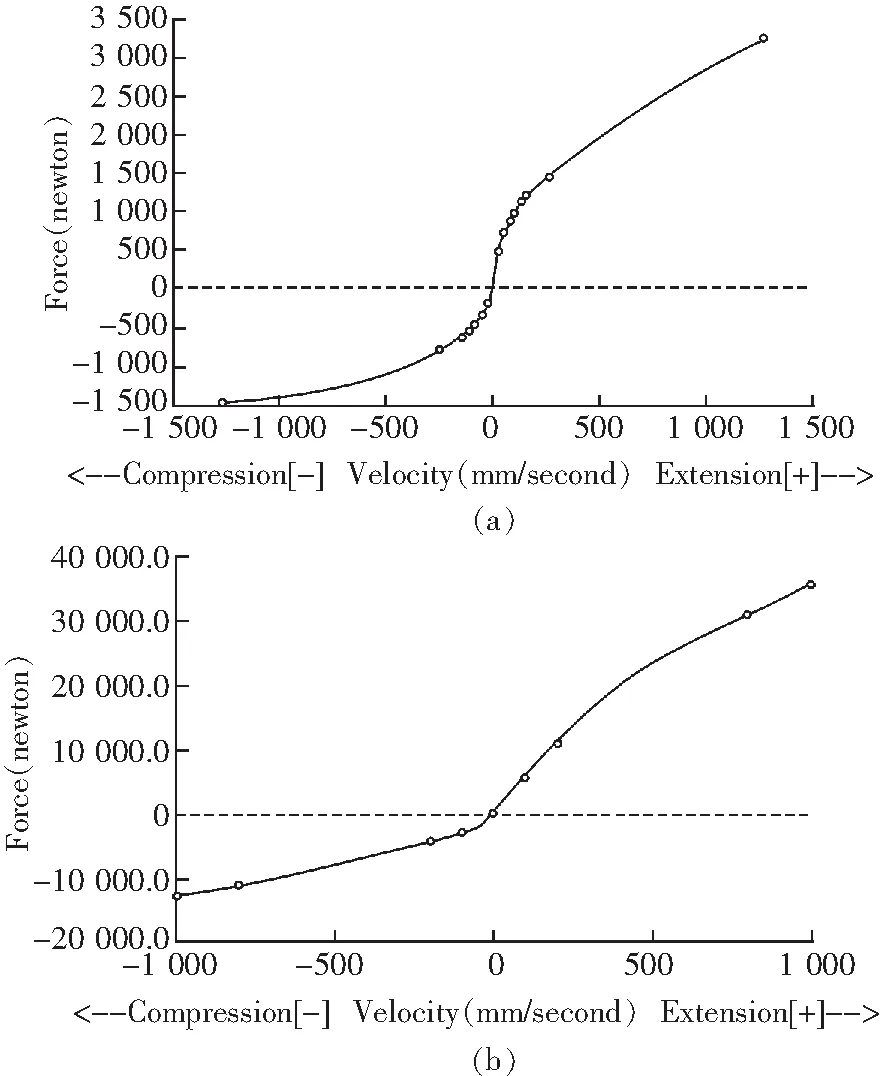

式中:C—減振器阻尼系數;i—常數(i值在卸荷閥打開前等于1)。通過設計,得到前、后減振器阻尼特性如圖1所示。

a-前懸架減振器阻尼特性;b-后懸架減振器阻尼特性圖1 減振器阻尼特性

計算襯套參數:Adams動力學模型的建立是采用剛性約束,同時設置橡膠襯套等元件的彈性,進而建立在彈性約束條件下的剛體運動學模型[6-8]。襯套(bushing)是Adams的元件之一,其定義了兩個相對運動的部件之間6個自由度的關系。在本研究項目中,將前懸架的大、小橫擺臂與車架的鉸接處設置為襯套連接,將減震器與車架連接的鉸點也用襯套連接代替。由此在模型中實現了彈性約束。襯套參數采用越野車型的襯套參數,部分襯套采用Adams自帶數據庫中的襯套,其參數見表2。

2.3 建立整車子系統模型

Adams/Car為整車虛擬樣機設計軟件,集成了多家汽車設計公司的先進經驗,能夠幫助我們建立精度高的整車虛擬樣機模型,包括完整的整車系統:車身、傳動系統、懸架、轉向等,可以模擬在各種工況下的動力學特性;可得出設計者需要的特性參數:操縱穩定性、平順性、制動性等。

表2 襯套參數表

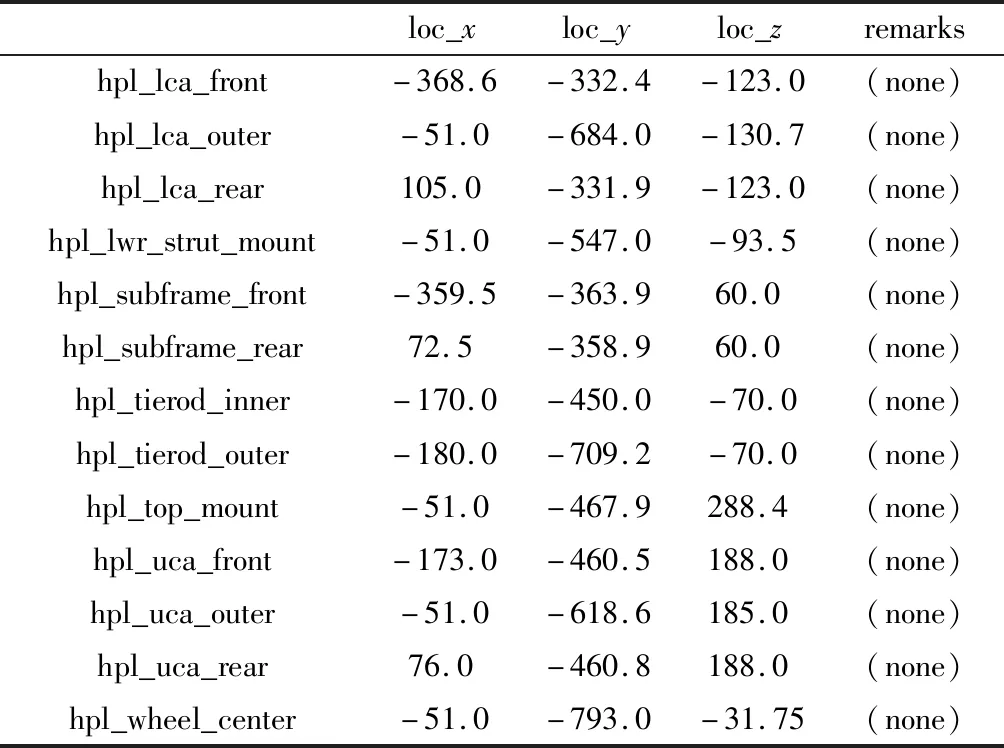

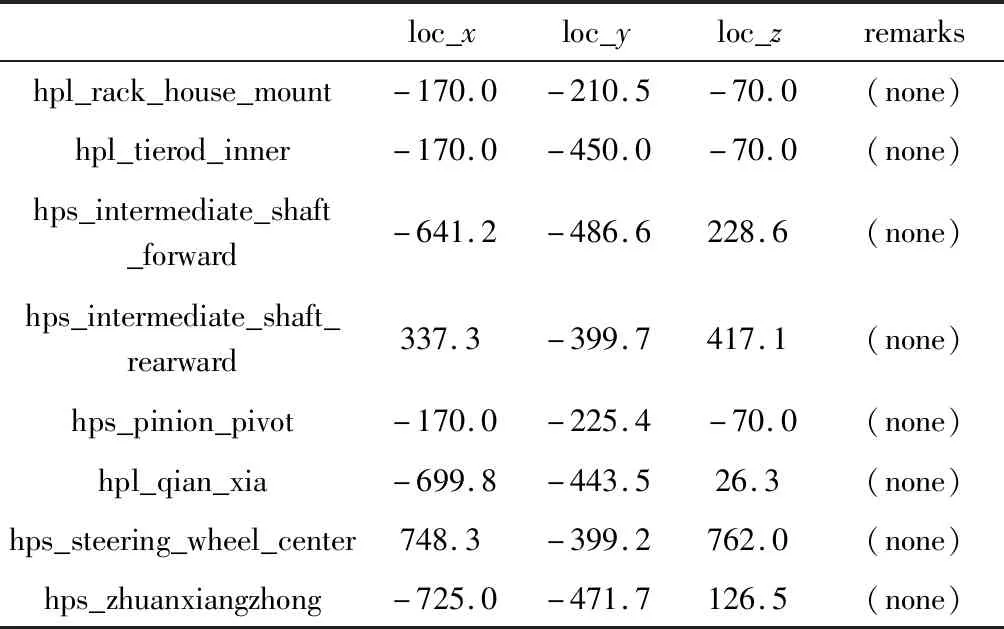

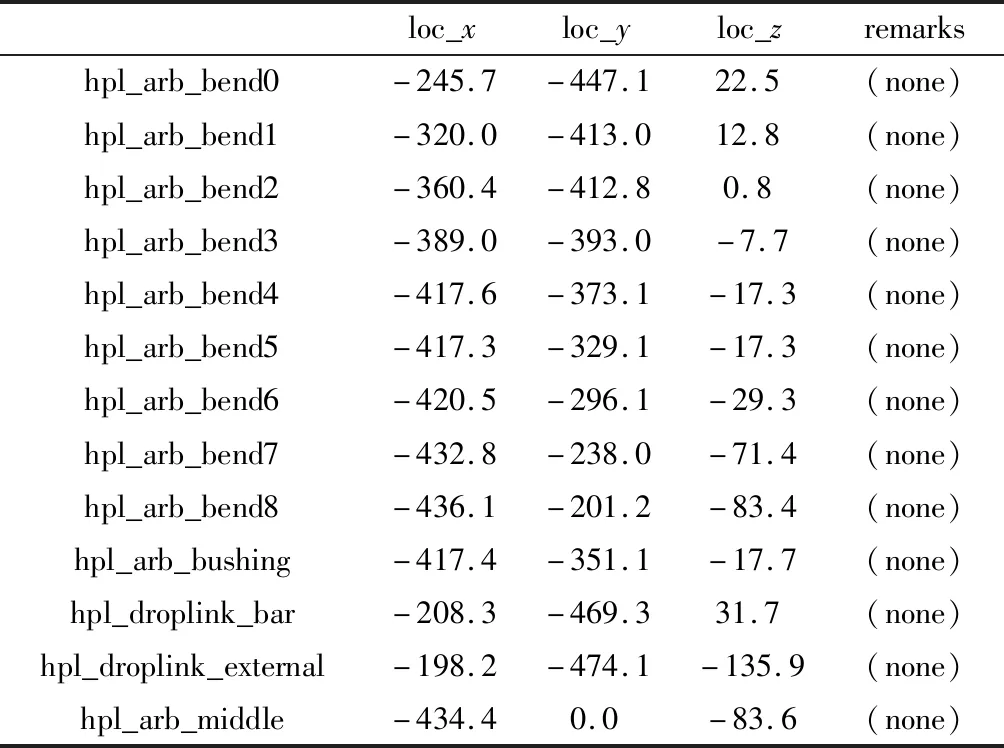

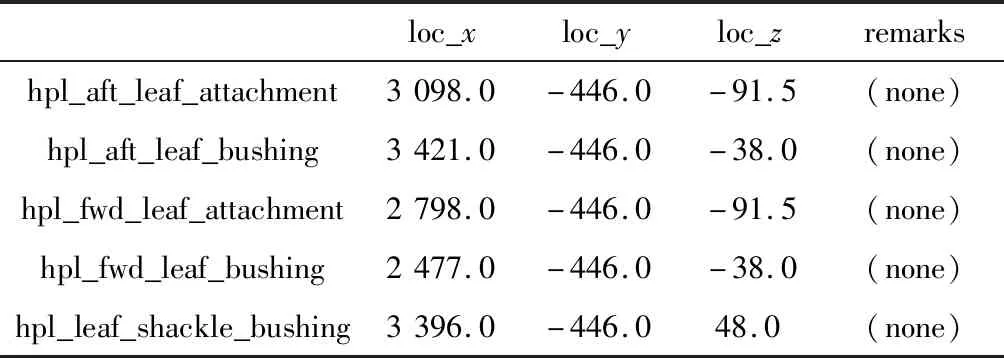

前懸架總成模型:懸架模型包括大小橫臂、減震器、橫向穩定桿、轉向器、轉向球桿。根據相關參數,建立懸架的鉸接點坐標值,結合懸架K&C特性,對模型的硬點坐標值進行優化,進而得到優化后的坐標參數見表3~5。

表3 雙橫臂獨立懸架模型硬點坐標

表4 轉向機構模型硬點坐標

表5 橫向穩定桿模型硬點坐標

后懸架及車身模型:在本項目研究的礦用人員運輸車中,后懸架為非獨立懸架,減震元件為鋼板彈簧,鋼板彈簧懸架結構簡單,方便維修,廣泛應用在各種客車、貨車上面。

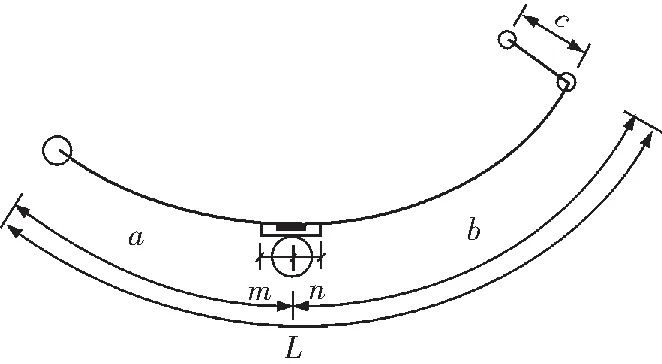

在Adams/Car中建立鋼板彈簧過程分為柔性體和剛性體建模2大類,相對比較復雜,歸納為3種,圖2為鋼板彈簧模型簡化圖。①采用Adams/Car里自帶的鋼板彈簧工具箱,鋼板彈簧模型能夠很快建立,并能夠順利地將該模型轉配在整車模型上。這種方法比較快速,是MDI公司推薦的方法;②采用Adams/Car中的模塊—Leafspring 建模,采用此模塊建立的鋼板彈簧模型里面含有一定的柔性體,并包括軸、板簧吊耳、襯套等信息參數。能夠模擬出在彈簧各片間的摩擦力,這種摩擦力來自于夾緊力矩和垂直載荷的變化;③采用三段梁建模,這種方法是把三段梁用彈襯套或鉸接副連接起來,固定副加在中間的梁與軸鉸接處,同樣用襯套或鉸鏈副完成前、后梁與車架的連接,由此得出鋼板彈簧在典型工況下的工作狀態。

L-鋼板彈簧主簧長度;a-前半部分弧長;b-后半部分弧長;m-前半部分不活動長度;n-后半部分不活動長度;c-吊耳長度圖2 鋼板彈簧模型簡化圖

通過分析以上3種方法,三段梁法具有搭建模型容易,能夠準確反映鋼板彈簧在實際工況下的特性參數,自由度較低,求解計算容易,因此本研究項目采用三段梁法進行建模。梁與車架采用襯套連接,并設置襯套彈性參數,與鋼板彈簧剛度匹配,并根據計算情況對參數進行適當調整。根據以上原理,鋼板彈簧、后軸和車架的鉸接硬點坐標見表6。

表6 三段梁鋼板彈簧模型硬點坐標

車身及輪胎模型:在Adams中,用質量塊模擬車身質心和載重質量變化,這2個構件用約束固定在一起。整車質量除了車身質量,還包括座椅、內飾板等的質量,因此單獨的車身模型并不能代表整車質量,Adams軟件提供了調整功能,在仿真前,可輸入整車質量、質心坐標等信息,軟件會自動調整車身系統的質心位置。本研究項目,為了直觀表示車身外形,導入車身外殼信息。在仿真時,可以將這些外形信息隱藏。表7為帶外殼的車身模型硬點坐標。

表7 帶外殼的車身模型硬點坐標

在Adams里,輪胎是用數學公式表達,輪胎模型分為2類:一種用于分析操穩性,一種用于耐久性分析。本項目研究的內容是平順性,在低頻范圍,不屬于高頻范圍。因此采用PAC2002接觸質量方法,達到15 Hz可滿足分析要求,選用Adams/Car自帶模型PAC2002_235_60R16。

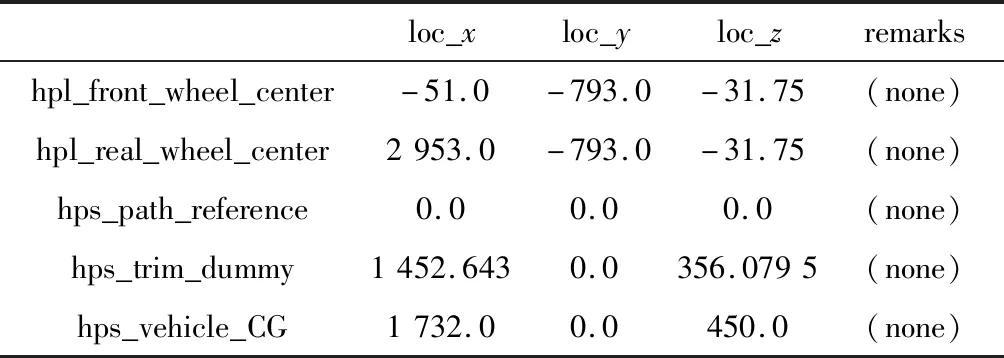

完成整車分系統建模后,進行整車建模裝配,裝配在Adams/Car四柱試驗臺上。模型如圖3所示。

圖3 整車模型

3 仿真內容

汽車的振動來源于路面,一種路面是隨機的接近平穩路面,具有隨機性,在研究汽車平順性時,隨機輸入行駛試驗采用這種路面;一種是不平整沖擊型路面,也被叫做典型路面。本研究項目研究的是平順性,因此采用第一種路面:主要模擬仿真滿載工況,包括平路、過坎、過溝工況。

3.1 隨機路面

利用Adams/Car Ride生成路面模型,此路面模型的路面外形的空間頻率和功率存在函數關系,函數關系如式(5)。

(5)

式(5)右側由功率譜密度幅值組成,由白噪聲得到,并且是相互獨立的。式中:Ge—白噪聲空間功率譜密度幅值;Gs—白噪聲的速度功率譜密度幅值;Ga—白噪聲的加速度功率譜密度幅值。

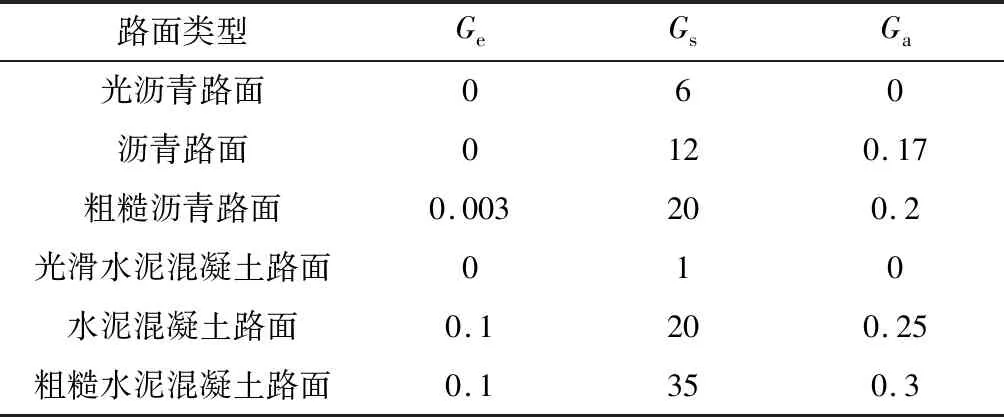

路面譜文件是在路面譜生成器中,由空間功率譜密度、速度功率譜密度、加速度功率譜密度3個幅值所生成的。Sayers模型中路面外形輪廓的參數例子見表8。

表8 模型不平度參數

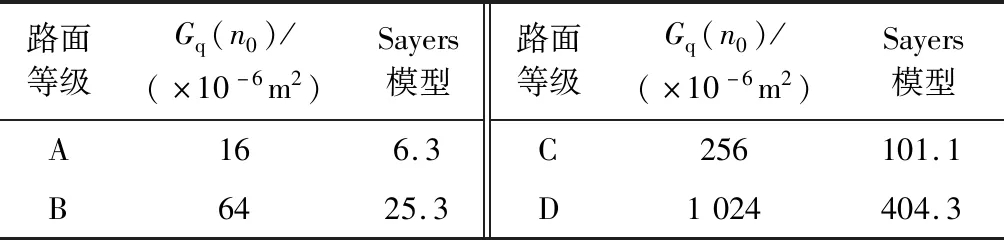

A、B、C、D級路面之間的轉換關系見表9。

表9 路面轉換關系

按照GB/T 4970—1996《汽車平順性隨機輸入行駛試驗方法》,在本研究項目中,采用礦石路面,路面等級為C、D級,符合GB703的規定。

3.2 平順性仿真

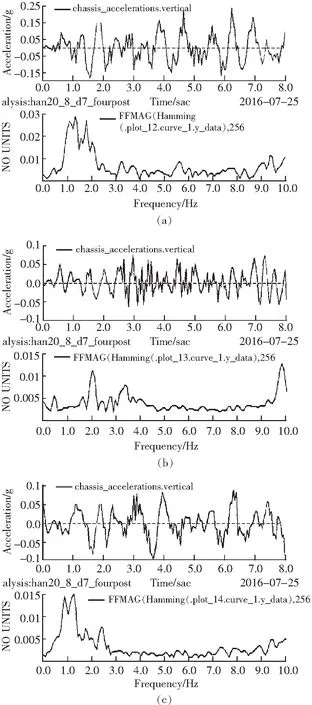

按照GB/T 4970—1996《汽車平順性隨機輸入行駛試驗方法》對整車的平順性隨機輸入,并進行仿真分析。采用上述的C級路面和D級路面,在C級路面上,仿真時速包括20 km、30 km、40 km、50 km;在D級路面上,時速為20 km。設置仿真時長為8 s,頻率為20 Hz。仿真結果如圖4~5所示。

a-車身垂直;b-車身橫向;c-車身縱向圖4 振動加速度時間歷程和功率譜密度(C級路面20 km/h)

a-車身垂直;b-車身橫向;c-車身縱向圖5 振動加速度時間歷程和功率譜密度(D級路面20 km/h)

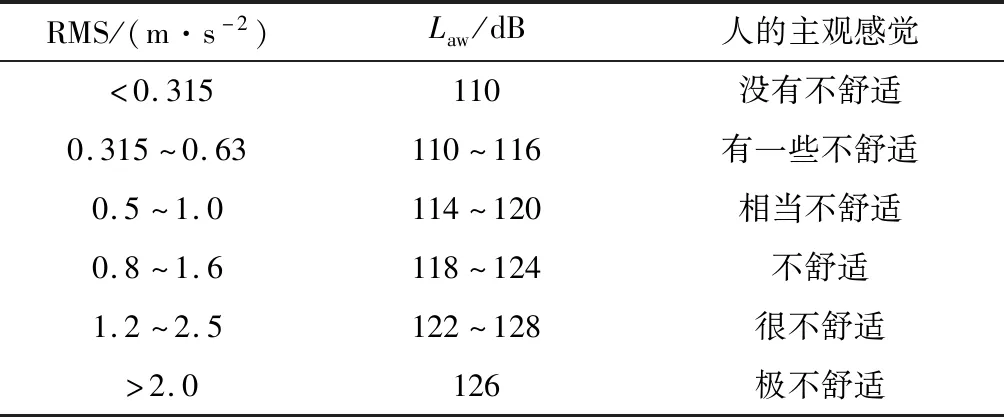

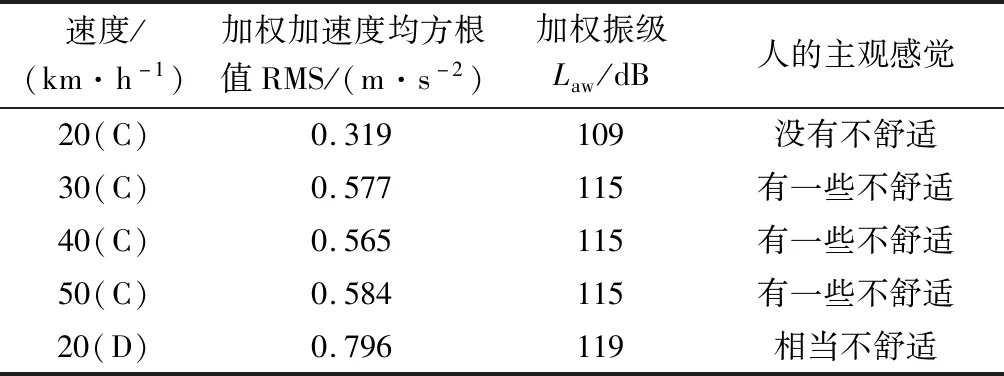

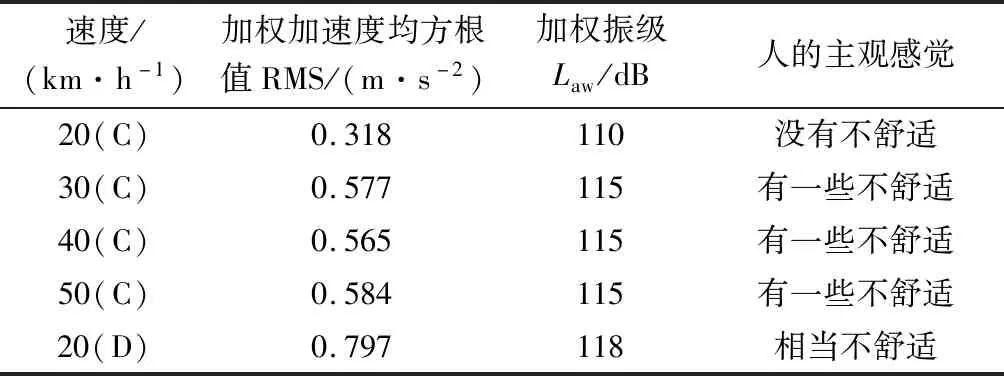

依據標準IS0263—1∶1997(E)的規定處理曲線,并將舒適度用加權加速度均方根值來進行評價。依據GB/T 4970—1996《汽車平順性隨機輸入行駛試驗方法》的規定,為了得出準確的試驗結果,對整車進行了靜載平衡,所需時間取前3 s,對上面的C、D等級路面上,模型通過在3個軸向的加速度計算得到車身、座椅處的加權加速度均方根值。表10給出了總加權加速度均方根值(RMS)和加權振級Law與人的主觀感覺之間的關系。

表10 RMS和Law與人的主觀感覺之間關系

通過分析比較,當車輛在C級路面(等同于礦石路面)上以時速20 km行駛時,會讓人感覺有一些不舒適;當在D級路面上以時速20 km行駛時,會讓人感覺有一定的不舒適,但身體健康不會受到影響。

重復上面的測試,將車輛的速度設為20 km/h、30 km/h、40 km/h,就會得到垂直方向加速度時間歷程、功率譜的密度,對應不同時速,在各試驗車速下,試驗結果見表11。

從表11可以看出,該車以時速50 km及以下速度行駛在C級路面上,整車平順性較好,人感覺沒有太大的不舒適,人體不會受到傷害;以時速20 km行駛在D級路面上時,讓人感覺有一定的不舒適,為舒適性及整車結構件受力考慮,建議以低于最高車速行駛。

表11 各車速下平順性參數比較

3.3 脈沖仿真

車輛過溝、過坎的仿真,采用模擬路面凸塊、溝槽路面來實現,方法是輸入位移脈沖激勵。在Adams軟件里,位移脈沖通過表格函數和曲線管理器創建,將此脈沖輸送給執行器,對整車模型輸入凸塊脈沖、溝槽脈沖,進行平順性仿真試驗。依據國家標準,脈沖輸入采用單凸塊,三角形狀。對于轎車、旅行客車及總質量小于等于4 t貨車,凸塊高度取值60 mm;對于客車(除旅行客車外)、越野車和總質量大于4 t但小于20 t的貨車,凸塊高度取值80 mm;對于總質量大于20 t的貨車,凸塊高度取值120 mm;凸塊底部寬度B根據需求來設置,但須比車輪寬度大。因此本研究項目,凸塊高度h取80 mm,凸塊寬度取400 mm。

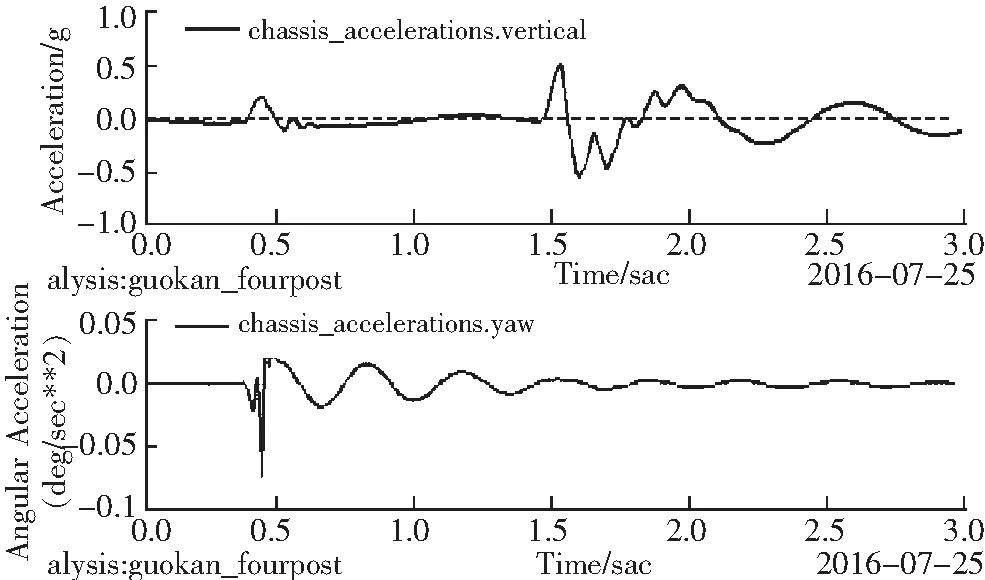

根據上面設定的凸塊尺寸,以時速10 km通過此凸塊來模擬車輛過坎,得到整車垂向加速度曲線、橫擺角速度曲線,如圖6所示。

圖6 過凸塊車身垂向加速度和橫擺角速度時間歷程

從圖6中可以看出,垂向加速度和橫擺加速度在車輛前、后輪經過凸塊時,都會突然加大。車身垂向加速度:Accmax=0.517 5 g=5.071 5 m/s2;最大橫擺角速度:0.439°/s。

在ISO最新草案中,提出了凸塊脈沖輸入平順性試驗評價指標:對標準環境下,乘員受到的來自座椅表面的最大加速度絕對值Accmax。當Accmax大于43.02 m/s2,將危害人體健康;當Accmax小于43.02 m/s2時,不會危害人體健康;當Accmax在31.44 m/s2與43.02 m/s2之間時,人體健康會受到一定程度影響。結果表明,本研究項目的車輛以時速10 km通過凸塊時,人體健康沒有因車身沖擊而受到危害。

3.4 仿真結果

依據GB/T 4970—1996,在C級和D級隨機路面上,輸入脈沖,進行模擬,得出以下試驗結果:在設定的C級路面上,車輛以時速不大于最高車速50 km/h行駛時,人體會有些不舒服,但不影響人體健康,整車平順性符合標準要求;在比C級路面惡劣的D級路面行駛時,車速較低,整車平順性也能滿足,仿真結果見表12。

表12 各車速下平順性參數變化

平順性試驗按照相關規定,當三角形、單個凸塊作為脈沖輸入,以較低車速(例如10 km/h)通過時,對車體造成的沖擊較小,沒有超出合理的范圍,人體不會受到危害,平順性滿足要求。

4 結語

運用Adams/Car軟件建立電動礦用運輸車仿真模型,可充分模擬車輛在不同路面的運輸情況。按照相關國家標準對整車滿載平順性進行分析,可以為相關設計提供借鑒,具有一定的參考意義。