天然氣壓縮機組安全閥的設置

夏思訪,席少鋒

(北京杰利陽能源設備制造有限公司,北京101500)

1 引言

安全閥是一種適用于清潔、無顆粒、低粘度流體的自動閥門,它不借助任何外力,而是利用介質本身的力來排出額定數量的流體,以防止系統內壓力超過預定的安全值。當壓力恢復正常后,閥門再自行關閉并阻止介質繼續流出。

關于壓縮機安全閥的設置,在HG/T 20570.2《安全閥的設置和選用》中規定“容積式泵和壓縮機的出口管道”必須安裝安全閥[1];GB/T50106《石油化工企業設計防火規范》中規定“往復式壓縮機各段出口或電動往復泵、齒輪泵、螺桿泵等容積式泵的出口”應設置安全閥[2]。本文依據上述規范的有關條款,圍繞天然氣壓縮機組的工藝系統設計,介紹安全閥整定壓力的設定、安全閥形式的選擇、動背壓和靜背壓的考慮、安全閥工況的選擇,并利用化工工藝模擬軟件Aspen HYSYS對安全閥進行選型計算。

2 安全閥的整定壓力設定

安全泄放系統是天然氣壓縮機組工藝設計的一個重要部分,包括緊急泄放系統和安全閥超壓泄放系統。

緊急泄放系統設置有自動放空閥,用于機組故障或者停電停機時,15 min內將系統壓力降至690 kPa或者50%設計壓力,取其中較低值[3]。

安全閥超壓泄放系統,是指在壓縮機組進出口及每一級排氣管線上設置有安全閥,系統壓力超過設定壓力,安全閥全流量泄放。在壓縮機組工藝流程設計時,各級排氣均設有壓力變送器,根據工作壓力,設定報警、聯鎖值,一般該級的安全閥整定壓力高于聯鎖停機值。當某級排氣壓力升高,越過聯鎖值,由于儀表失控等原因而未停機,壓力持續升高至安全閥的整定壓力,安全閥起跳泄放。安全閥作為壓縮機組的最后一道防線,保障機組內設備和容器的安全。

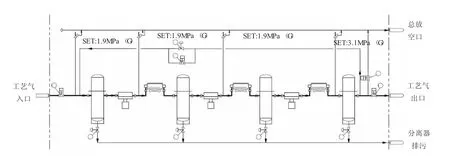

如圖1所示是某氣田三級壓縮機組的安全閥設置,一級進氣和各級排氣均設有安全閥。各級排氣安全閥的整定壓力,可根據工作壓力設定,一般為工作壓力的1.1倍,有時為了與報警、聯鎖值拉開間距,可將其分別設定為工作壓力的1.05、1.1、1.15倍。

一級進氣安全閥的整定壓力一般不是根據進氣壓力的大小來設定,而是根據壓縮機組的均壓。當機組停機時,進排氣切斷閥關閉,回流閥打開,整個壓縮機組成為一個密閉系統,并迅速達到壓力均衡,為了防止停機瞬間系統超壓,安全閥整定壓力應按此均壓的1.1設定。

圖1 某三級壓縮機組的安全閥設置

3 安全閥形式的選擇

根據相關標準及設計經驗,天然氣壓縮機組的安全閥一般選用以下兩種形式:

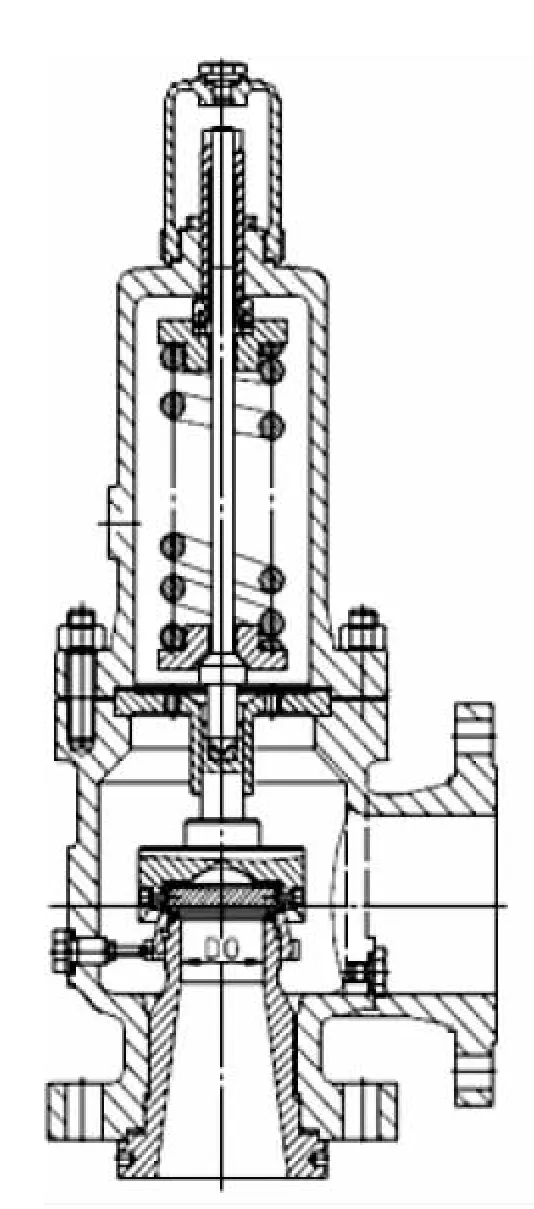

3.1 彈簧全啟式,見圖2

由彈簧作用的安全閥,其定壓由彈簧控制,其動作受背壓的影響。背壓的要求:pb<10%ps(pb代表背壓力,ps代表整定壓力)。全啟式是指當安全閥入口處的靜壓達到其設定壓力時,閥瓣迅速上升至最大高度,最大限度地排出超壓的物料。

該形式安全閥具有以下優點:結構簡單、可靠性高、使用范圍廣、價格經濟。

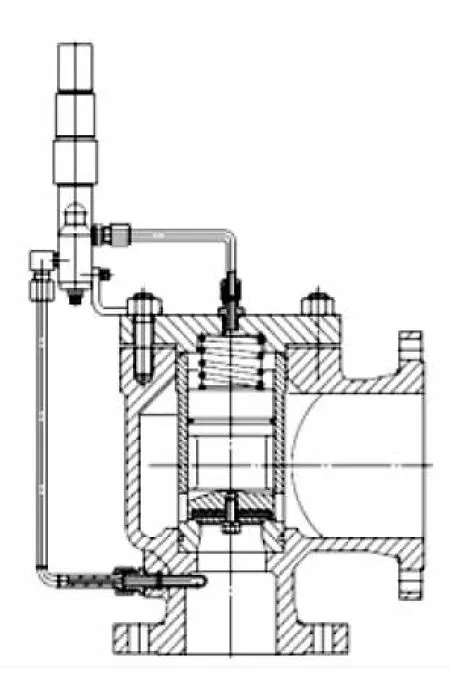

3.2 封閉先導式,見圖3

由導閥控制的安全閥。其設定壓力由導閥控制,其動作性能基本上不受背壓的影響。當導閥失靈時,主閥仍能在不超過泄放壓力時自動開啟,并排出全部額定泄放量。背壓的要求:pb≥30%ps。

從單獨來看,導閥本身也是一種直接載荷式安全閥。當介質壓力達到導閥的開啟壓力時,導閥先行開啟,排出的介質從旁通管進入主閥。由結構可見導閥排放的介質與主閥一致,用在天然氣壓縮機組,應采用封閉式。

4 背壓對安全閥的影響

安全閥的背壓,是由于排放系統有壓力而存在于安全閥出口處的壓力,背壓可以是固定的,也可以是變化的。背壓分為附加背壓和積聚背壓。附加背壓(也叫靜背壓),當安全閥未啟動時,由于火炬管網系統中如火炬頭、水封等產生的靜壓,或由其它閥排放而存在于安全閥出口的靜壓;積聚背壓(也叫動背壓),當安全閥打開后,介質在火炬管網流動所產生的流動阻力。安全閥起跳后的總背壓是附加背壓和積聚背壓之和。

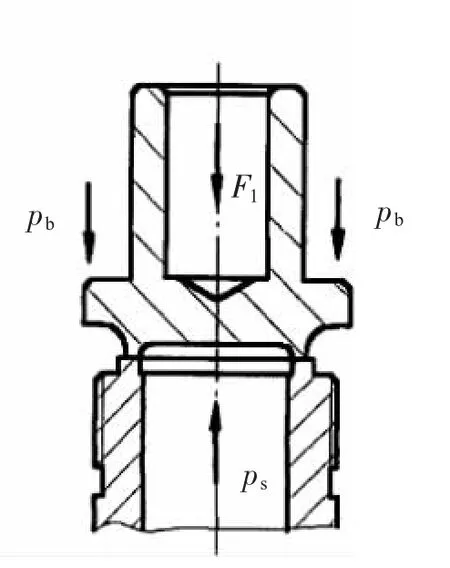

如圖4,其中ps為安全閥開啟壓力,pb為背壓力,F1為彈簧力,A為密封面面積。開啟壓力ps為安全閥閥瓣在運行條件下開始升起的進口壓力,在該壓力時,使閥瓣開啟的力與使閥瓣重新保持在閥瓣上的力平衡。當閥后存在背壓pb時,則有psA=pbA+F1,可見背壓的存在使閥門的開啟壓力增加[4]。

通常,安全閥出廠前做冷態實驗,廠家會根據提供的背壓值調整彈簧的預緊力,來補償附加背壓,使安全閥在實際投入使用時,閥前壓力達到設的開啟并不會受到影響。但如果安全閥的附加背壓受其他泄放源排放的影響而升高,安全閥的開啟便會受到影響。

天然氣壓縮機組在設置機組安全閥時,對于背壓應注意以下幾點。

圖2 彈簧全啟式安全閥

圖3 封閉先導式安全閥

圖4 背壓對開啟壓力的影響

4.1 恒定附加背壓的考慮

恒定的附加背壓取管網的固有背壓,主要由整個廠站的放空系統決定:安全閥放空總匯管若直接引去火炬頭,可取背壓為0.1 MPa;通常放空總管會匯總到一個閃蒸分離罐后再接至火炬頭,背壓就要根據罐體的壓力確定,一般為0.2~0.3 MPa。

該背壓值應由設計院提供,其大小直接影響到安全閥的開啟壓力,如前所述,安全閥廠家是根據該值調整彈簧的預緊力。例如安全閥的整定壓力為1.9 MPa,設計院提供的背壓為0.6 MPa,為了補償背壓,則設置安全閥的彈簧力為1.9-0.6=1.3 MPa。實際運行中,安全閥的背壓僅為0.2 MPa,那么開啟壓力為1.5 MPa,而設計的整定壓力是1.9 MPa,導致安全閥將在工作壓力下提前泄放,影響機組的穩定運行。

4.2 變化附加背壓的考慮

變化的附加背壓為安全閥起跳前,由于其他安全閥泄放所產生的管道阻力降使閥后壓力的增加值。在安全閥設置時需要考慮其他安全閥的影響,特別是低壓端安全閥,整定壓力比較小,附加背壓增大,將會導致增大該安全閥的開啟壓力,很有可能超過管道或者設備的設計壓力,造成安全事故。

4.3 積聚背壓的考慮

積聚背壓是安全閥排放時,因排放側阻力在安全閥出口側形成的壓力。一臺天然氣壓縮機組往往需要設置2個及以上的安全閥,在設計放空總管時,需要考慮多個安全閥同時起跳產生的積聚背壓值,對于普通安全閥,積聚背壓不應超過泄放閥設定壓力的10%,否則將會影響安全閥的泄放能力。

5 安全閥工況的選擇

引起安全閥超壓的原因在SY/T 10043-2002《泄壓和減壓系統指南》中列舉了16種,大致總結為過程工況和火災工況兩種;過程工況是超壓原因在系統運行過程中出現的,如容器出口閥誤關閉、控制故障、化學反應等非外部火災引起的事故;火災工況是因外部發生火災而產生的超壓事故。

天然氣壓縮機組安全閥設計時,考慮到會因出口切斷閥關閉而引起上游設備超壓,故末級排氣和各級排氣安全閥一般按阻塞工況設計。當發生火災時,壓縮機組進出口切斷閥關閉,整個系統可以看成是一個壓力容器,一級進氣安全閥可按此工況進行設計。

6 HY SY S模擬火災工況安全閥選型

以圖1壓縮機組的一級進氣安全閥為例,介紹化工工藝模擬軟件Aspen HYSYS對安全閥火災工況下的選型計算。

選擇組分,選擇PR狀態方程,建立工藝流程,設置物料參數,入口參數:溫度20℃,壓力0.1 MPa,流量4173 Nm3/h;切換到安全閥分析模塊,增加一級進氣安全閥,輸入整定壓力1.9 MPa(該值由系統均壓確定);創建方案,設計標準選擇API520,521,在Relief Load選擇火災工況,泄放流量選擇系統計算,火災計算類型選擇濕潤類型,容器類型選擇立式,容器參數可以根據整個系統的容積,設定容器直徑為1 m,長度4 m,濕潤高度0.8 m,環境因子F=1.0,最終計算出泄放量3822 kg/h,然后自動計算出泄放面積2.45 cm2,選擇標準吼徑3.245 cm2,喉徑代號J,安全閥進口尺寸為DN50-300LB,出口尺寸為DN80-150LB。

查看計算結果,盡管火災工況的泄放量比堵塞工況的要大,其實很多時候堵塞工況的泄放量要大很多,無關乎大小,筆者認為一級進氣安全閥按火災工況計算,是比較合理的。

7 結語

安全閥作為天然氣壓縮機組的最后一道防線,保障著機組內設備和容器的安全。本文依據安全閥的相關標準和規范,介紹了天然氣壓縮機組各級安全閥的整定壓力設定,安全閥形式的選擇;設置安全閥時需要考慮背壓的影響,該背壓應該細化為恒定的附加背壓、變化的附加背壓和積聚背壓[5];關于安全閥工況的選擇,天然氣壓縮機組的一級進氣安全閥應按火災工況計算,各級排氣安全閥按堵塞工況計算;最后簡單介紹了化工工藝模擬軟件Aspen HYSYS對安全閥火災工況下的選型計算。