4M40二氧化碳?jí)嚎s機(jī)優(yōu)化改造運(yùn)行總結(jié)

婁衛(wèi)國

(河南心連心化肥有限公司,河南新鄉(xiāng)453000)

1 引言

河南心連心化肥有限公司是一家從小化肥企業(yè)快速發(fā)展壯大的大型氮肥企業(yè)。繼2006年、2009年分別實(shí)施18.30、24.40項(xiàng)目后,在2011年又上了一套在國內(nèi)技術(shù)最先進(jìn)、最節(jié)能環(huán)保的45.80項(xiàng)目,并于2013年順利投入運(yùn)行。為了實(shí)現(xiàn)企業(yè)節(jié)能降耗、持續(xù)優(yōu)化改進(jìn)的目標(biāo),我們對(duì)45.80項(xiàng)目中的4M40-105/159二氧化碳?jí)嚎s機(jī)進(jìn)行了節(jié)能降耗的技術(shù)改進(jìn)。

2 改造背景

二氧化碳?jí)嚎s機(jī)進(jìn)口壓力0.13 MPa(G),實(shí)際運(yùn)行壓力0.20 MPa(G)。運(yùn)行壓力高于設(shè)計(jì)壓力,實(shí)際運(yùn)行造成各級(jí)超壓、超氣量、超功率,無法正常安全運(yùn)行,迫使打開一回一調(diào)節(jié)閥,將一級(jí)缸打出去的氣量再回到一級(jí)缸進(jìn)口,氣量從16568 Nm3/h回流變?yōu)?2588 Nm3/h,單臺(tái)回流量為3980 Nm3/h,造成功率損失136 kW/h,4臺(tái)壓縮機(jī)常開每天損失3264 kW·h,一年按300天工作計(jì)算,共損失979200 kW·h。

基于上述情況,作為從事化工技術(shù)的專業(yè)人員,為了節(jié)能降耗,必須對(duì)二氧化碳?jí)嚎s機(jī)進(jìn)行改造。

3 改造方案

為了取得最佳節(jié)能效果,我們選擇并實(shí)施了3種方案:

第1種方案,加限流孔板,經(jīng)過計(jì)算,給出3個(gè)限流孔板口徑¢110 mm、¢130 mm和¢142 mm進(jìn)行試驗(yàn),試驗(yàn)結(jié)果,¢130 mm限流孔板能使進(jìn)口壓力從0.2 MPa(G) 降到0.13 MPa(G),但是,節(jié)能效果不明顯,因?yàn)樵谝患?jí)出口壓力不變的前提下降低一級(jí)進(jìn)口壓力,會(huì)增加一級(jí)壓差,導(dǎo)致推力、功率都會(huì)增加,所以,該方案沒有起到節(jié)能的效果而未能實(shí)施。

第2種方案,我們選擇1#機(jī),在一級(jí)缸進(jìn)氣閥上安裝無級(jí)調(diào)量裝置,2016年8月8日1#二氧化碳?jí)嚎s機(jī)14:40無級(jí)氣量調(diào)節(jié)裝置投運(yùn),投運(yùn)后主電機(jī)電流降低7A左右;20:00甲醇洗崗位巡檢發(fā)現(xiàn)CO2管道振動(dòng)大,經(jīng)過分析認(rèn)為是1#機(jī)投用無級(jí)氣量裝置問題,23:40分1#機(jī)無級(jí)氣量裝置停用,振動(dòng)消失。

結(jié)合廠家認(rèn)為管道振動(dòng)是因?yàn)榧状枷磵徫籆O2管道以及整個(gè)外管廊CO2管道沒有加固的原因,對(duì)甲醇洗到CO2壓縮的管道全部進(jìn)行加固。2016年10月29日再次投運(yùn)后,甲醇洗管架繼續(xù)振動(dòng),無級(jí)調(diào)節(jié)裝置停用。

1#機(jī)一回一調(diào)節(jié)閥控制權(quán),由主控微機(jī)改為無級(jí)調(diào)節(jié)系統(tǒng)控制,2016年9月29日由于無級(jí)氣量裝置控制柜內(nèi)保險(xiǎn)掉落,造成控制柜斷電,一回一閥自動(dòng)全關(guān)造成一段壓力超壓到0.54 MPa(指標(biāo)≤0.46 MPa,一般運(yùn)行壓力0.41 MPa),目前保險(xiǎn)掉落問題廠家已經(jīng)解決,但是振動(dòng)問題沒有解決,無法投用。

試驗(yàn)結(jié)果,節(jié)能效果明顯,但技術(shù)不成熟,存在安全隱患,且一次性投資和維護(hù)成本高,所以,未能貫徹實(shí)施。

第3種方案,維持一級(jí)進(jìn)口壓力0.2 MPa(G),對(duì)一級(jí)缸進(jìn)行縮缸處理,缸徑由880 mm改成810 mm,將五級(jí)缸進(jìn)行擴(kuò)缸處理,將5級(jí)缸徑從180 mm改成185 mm。該方案在4臺(tái)二氧化碳?jí)嚎s機(jī)上全部實(shí)施,節(jié)能效果明顯,運(yùn)行平穩(wěn),流量在原設(shè)計(jì)基礎(chǔ)上增加10%,下面詳細(xì)介紹該方案的實(shí)施情況。

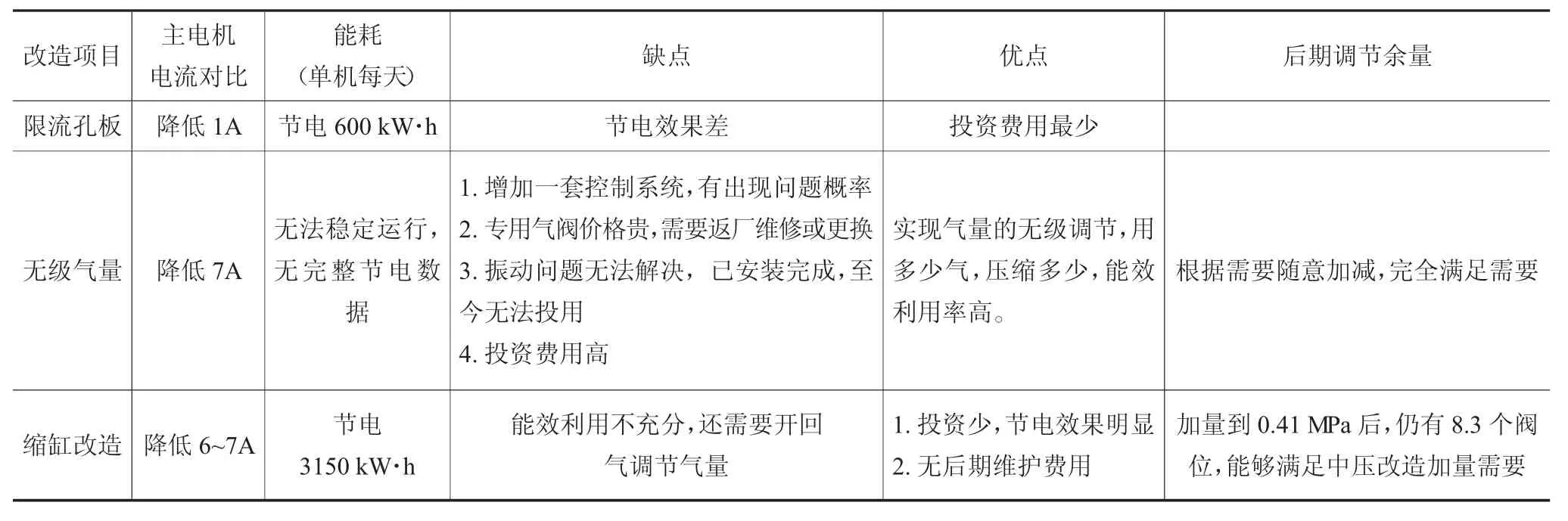

3種方案數(shù)據(jù)對(duì)比見表1。

表1 3種改造方案數(shù)據(jù)綜合對(duì)比表

4 改造依據(jù)

原平衡往復(fù)式容積壓縮機(jī)機(jī)型:4M40-105/159(4列5級(jí))。

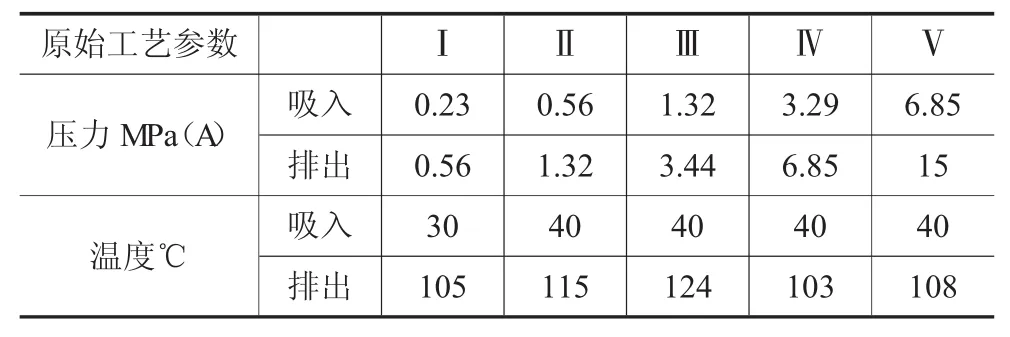

原始單臺(tái)氣量:標(biāo)準(zhǔn)狀態(tài)12360 Nm3/h,見表2~4。

表2

表3

5 改造后的數(shù)據(jù)

改造后單臺(tái)氣量:標(biāo)準(zhǔn)狀態(tài)13632 Nm3/min(較原始?xì)饬吭黾?0%)。

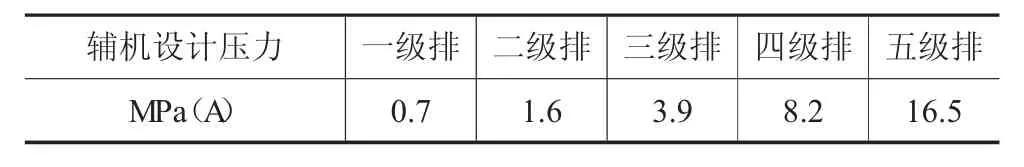

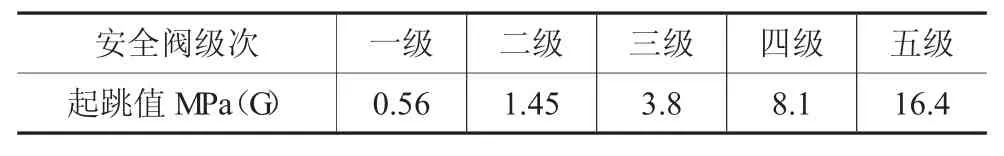

結(jié)論:各級(jí)進(jìn)排氣壓力均在原始機(jī)組的所有緩沖罐、分離器、冷卻器等一系列輔機(jī)及管道安全閥門等的工作范圍之內(nèi),可以放心使用。由于氣量增加10%,二、三級(jí)進(jìn)口壓力和排氣壓力增加,見表5~7。

表4

表5 改造后的各級(jí)進(jìn)出口壓力

表6 改造后各級(jí)安全閥起跳壓力

表7 改造后各級(jí)輔機(jī)設(shè)計(jì)壓力

6 改造后的結(jié)果

通過改造前與改造后的技術(shù)數(shù)據(jù)對(duì)比,得出以下結(jié)論:

(1) 一級(jí)進(jìn)口壓力從原來的0.23 MPa(A) 提高到0.3 MPa(A),一級(jí)氣缸缸徑縮到810 mm,5級(jí)氣缸缸徑擴(kuò)到185 mm,這樣可以徹底關(guān)閉一回一旁路,改造前軸功率(包括傳動(dòng)損失)2129 kW,改造后軸功率(包括傳動(dòng)損失)2032 kW,改造后功率較原先下降4%。標(biāo)準(zhǔn)狀態(tài)氣量從原來12360 Nm3/h增加到13632 Nm3/min,較原先氣量增加10%。

(2)改造后的各段進(jìn)出口壓力均在原設(shè)計(jì)范圍之內(nèi),所以容器管道閥門及安全閥壓力等級(jí)均不變。