大型地下廠房巖壁吊車梁開挖支護設計與穩定性分析

2潘 兵2

(1.中國電建集團華東勘測設計研究院有限公司,杭州,311122;2.浙江中科依泰斯卡巖石工程研發有限公司,杭州,311122)

1 引言

巖錨梁又稱巖壁吊車梁,是利用一定數量的深孔錨桿和巖壁臺座把混凝土梁體牢牢地錨固在巖石上,由錨桿和鋼筋混凝土聯合構成壁式受力結構,梁體承受的全部荷載及其自重通過錨桿及巖壁臺座傳遞到巖體內[1,2]。巖錨梁的結構特點及其在地下廠房施工期和運行期的重要作用使得其設計和施工備受重視。

巖壁吊車梁所承受的荷載不僅僅包括了運行期的吊車輪壓荷載,也包括施工期洞室開挖卸荷作用,根據實際工程監測資料,巖壁吊車梁錨桿在承受吊車荷載前可能已承受較大量值的圍巖釋放應力,即開挖導致的巖壁吊車梁錨桿圍巖釋放應力往往超過輪壓荷載導致的應力,其與圍巖釋放應力的大小與圍巖地質構造、初始地應力場、洞室規模、巖壁吊車梁自重及開挖與支護等情況有關。

我國西部大量水電工程地下廠房建設中由于地應力高、地質條件復雜,圍巖開挖釋放應力偏大,在建設過程中出現了吊車梁體裂縫、圍巖與混凝土結構非協調變形等問題,進而也將影響到巖錨梁的承載能力及穩定性。在高應力圍巖卸荷條件下如何對地下廠房巖壁吊車梁進行合理地設計與穩定性評估,保障吊車梁施工期和運行期正常工作,工程技術人員必須進行深入分析研究。巖壁吊車梁設計工作綜合了結構體型設計、開挖支護方案設計和后期運行穩定性評價等多個方面。通常來看,巖錨梁設計和穩定性評價工作主要按如下思路開展:

(1)通過工程經驗類比、剛體極限平衡法、力矢量平衡法、彈性地基梁法等初步擬定,有時輔以結構模型試驗,確定基本體型和錨桿參數等。

(2)通過數值計算方法,分析廠房開挖施工中和施加輪壓荷載時巖梁結構的變形和應力、支護錨桿受力及巖壁座抗滑穩定性等方面特征,并據此進行巖梁結構穩定性的校核和優化。其中包括兩個關鍵內容,一方面需深入論證巖錨梁層的開挖支護方案,通過合理分幅分區和精細化爆破開挖設計,確保巖錨梁開挖成型良好和巖臺承載能力達標;另一方面是合理選定巖錨梁的澆筑時機。

(3)在地下廠房洞室開挖全過程中,應根據安全監測檢測情況、現場裂縫排查及荷載試驗成果,對巖錨梁的安全穩定性進行綜合分析評價。

2 地下廠房巖壁吊車梁開挖支護設計

2.1 工程概況

楊房溝水電站工程是國內第一個百萬裝機的設計施工一體化EPC總承包大型水電項目。水電站地下廠房位于左岸山體內,布置4臺單機容量375MW的水輪發電機組,總裝機容量1500MW,工程級別為一等大(1)型。主副廠房洞縱軸線方位N5°E,開挖尺寸為230m×28m×75.57m,巖錨梁以上寬30m。主變室開挖尺寸為156.0m×18.0m×22.3m,兩洞室間凈距為45m。尾水調壓室采用阻抗長廊式,1#和2#調壓室尺寸分別為24m×69.5m×63.75m和24m×82m×63.75m。三大洞室共歷時26個月開挖完成。

地下洞室群圍巖巖性為燕山期花崗閃長巖,呈微風化~新鮮狀,塊狀~次塊狀結構[3]。巖體完整性較好,除局部蝕變影響帶和斷層、節理密集帶影響區域外,圍巖整體以Ⅱ類和Ⅲ1類為主。地下洞室群開挖揭示Ⅳ級小斷層和陡傾角節理、裂隙較發育,大部分斷層寬度1cm~5cm,延伸長度一般40m~100m,除個別局部為巖塊巖屑夾泥型外,大部分斷層為巖塊巖屑型。地下洞室群整體穩定條件較好,開挖揭示三大洞室不存在整體和大型塊體穩定問題。

2.2 巖壁吊車梁輪壓荷載及結構體型設計

楊房溝水電站廠房巖壁吊車梁布置在廠房機組段和安裝場洞段,單邊長度為210m。廠房選用兩臺700t/150t單小車橋機,橋機跨度27m,單臺橋機主梁每側輪子數量10個;兩臺橋機總額定起重量1400t,主梁的單個車輪最大輪壓為Pmax=850kN。

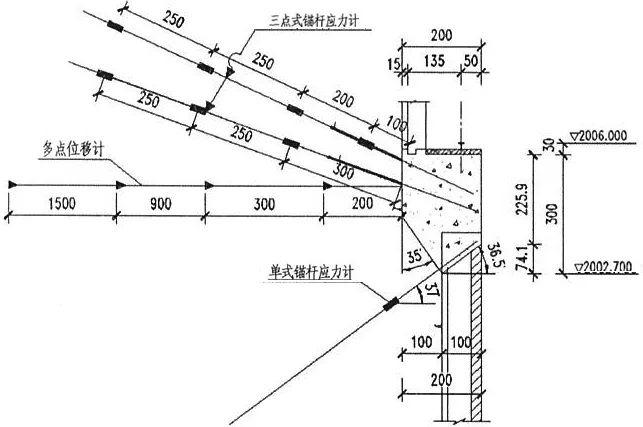

依據《地下廠房巖壁吊車梁設計規范》(NB/T 35079-2016),采用概率理論為基礎的極限狀態設計方法、按分項系數設計表達式進行結構計算,圖1為吊車梁體型結構布置圖。巖錨梁主要由鋼筋混凝土梁座、上部2排斜拉錨桿、下部的受壓錨桿及1排系統錨桿組合而成。巖錨梁寬2.0m,高3.0m,壁坐角35°,吊車梁中上部設2排錨桿PSB830(強度設計值fy=685MPa)φ40@70cm,長度L=11m,仰角分別為25°和20°,錨桿孔口2m區域涂抹瀝青;吊車梁下部設1排普通砂漿錨桿HRB400(強度設計值fy=360MPa)φ32@70cm,長度L=9.0m。吊車梁采用C30混凝土,彈性模量為30GPa,泊松比為0.167,密度為2500kg/m3。

圖1 巖壁吊車梁結構設計布置

2.3 巖壁吊車梁開挖順序及澆筑時機

大型地下洞室中巖壁吊車梁所承受的荷載不僅僅包括運行期的吊車輪壓荷載,也包括施工期洞室開挖卸荷作用。由于巖錨梁層位于地下廠房靠上部區域,廠房開挖爆破施工引起的側墻變形對其工作性態存在較大影響,合理地開挖工藝和施工技術將是巖錨梁安全運行和巖臺較好成型的保證。另外,在復雜地質條件下當巖壁的承載能力和開挖體形成型較差時,將可能出現邊墻變形不協調現象,進而會影響巖錨梁結構的受力、變形及穩定性,因此,選定合理的巖錨梁澆筑時機也至關重要。

楊房溝地下廠房第Ⅱ、Ⅲ層為巖錨梁層,開挖支護設計建議的基本順序如圖2所示:第Ⅱ、Ⅲ層開挖高度為14.2m,采用中部拉槽,兩側預留保護層,中部拉槽超前兩側保護層30m~60m,品字型掘進方式進行開挖,中部拉槽分為2層開挖,兩側保護層分為5層開挖,具體開挖順序為Ⅱ1→Ⅲ1→Ⅱ2→Ⅲ2→Ⅲ3→Ⅲ5→Ⅲ4→Ⅲ6→Ⅲ7→Ⅲ8。其中巖錨梁混凝土的澆筑時機,擬定為第III層開挖完成、第Ⅳ層邊墻預裂爆破后。此外,Ⅳ層預裂爆破應在巖壁吊車梁錨桿(A、B、C錨桿)施工前完成,預裂深度不小于6m,且必須保證預裂效果,其預裂縫應連續貫通。待A、B、C錨桿施工完畢并檢測合格后才能開始巖壁吊車梁混凝土的澆筑。巖壁吊車梁混凝土澆筑28d后方可進行第Ⅳ層開挖。

2.4 巖壁吊車梁巖臺開挖成型情況

圖2 巖錨梁層開挖順序示意

楊房溝地下廠房巖壁吊車梁開挖施工總體進展順利。廠房上游邊墻圍巖以Ⅱ類為主,局部Ⅲ1類,上游側巖壁吊車梁巖臺開挖總體成型良好,半孔率高,其中98%以上洞段能形成完整巖臺面,典型開挖成型情況如圖3。廠房下游側邊墻巖體質量較上游側偏差,圍巖類別以Ⅲ1類為主,局部Ⅲ2類,部分洞段受巖體蝕變、節理密集帶、順洞向陡傾結構面等不利地質條件影響,局部洞段巖臺開挖成型相對較差,主要表現為以下開挖缺陷特征:巖臺下拐點缺失、巖臺局部存在結構光面、巖臺底部缺失等。巖臺成型情況不如上游側,其中92%以上洞段能開挖形成完整的巖臺面,典型開挖成型情況如圖4。

圖3 上游側巖壁吊車梁巖臺典型開挖成型情況

圖4 下游側巖壁吊車梁巖臺典型開挖成型情況

3 地下廠房巖壁吊車梁穩定性分析

3.1 巖壁吊車梁穩定性數值計算分析

3.1.1 數值計算方法與模型

考慮到楊房溝地下廠房開挖規模較大、地質條件復雜,巖錨梁施工及運行期將要面臨各類復雜工程問題,有必要對巖錨梁設計方案的合理性和可靠性進行數值模擬計算分析。研究工作主要基于三維離散元數值模擬程序(3DEC[4,5])展開,模型中充分考慮地下廠房的主要地質構造、地應力條件、開挖過程、巖錨梁澆筑和吊車輪壓荷載施加等,通過數值計算獲得圍巖開挖響應規律、巖錨梁的受力及變形特征等,以分析評價該施工和支護方案下巖錨梁結構的穩定性。圖5為地下廠房開挖三維數值計算模型概化圖。

a.地下廠房開挖分區 b.巖壁吊車梁計算模型

3.1.2 數值計算結果分析

(1)巖壁吊車梁變形特征

圖6給出了Ⅲ1類圍巖條件下,廠房后續開挖中巖壁吊車梁變形情況。廠房開挖完成后,巖壁吊車梁累計變形一般在16mm~20mm左右。從變形增長情況看,在廠房第Ⅳ~Ⅶ層開挖期間,巖壁吊車梁的變形增長幅度相對較大,后續廠房下臥過程中,巖壁吊車梁變形增長幅度逐漸降低,對巖壁吊車梁整體穩定影響相對較小。在輪壓荷載作用下,巖壁吊車梁變形增量如圖7所示,輪壓作用導致的巖壁吊車梁變形增量整體不高,最大變形增量一般在0.9mm以內,巖臺區域圍巖有一定擠壓變形,但變形量級較小,一般不超過0.2mm。

圖6 廠房后續開挖中巖錨梁變形特征

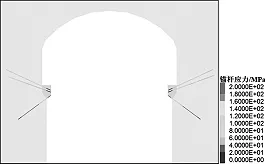

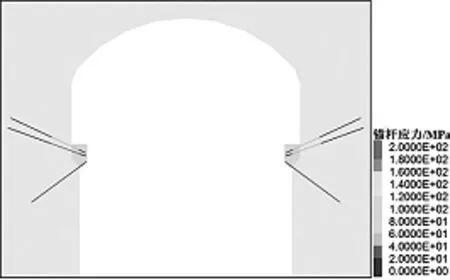

(2)巖壁吊車梁錨桿受力特征

圖8給出了施工期廠房開挖完成后巖錨梁錨桿應力分布特征,地下廠房開挖完成后,在Ⅲ1類圍巖洞段,巖錨梁受拉錨桿(A、B錨桿)的應力一般在80MPa~140MPa,受壓錨桿(C錨桿)應力一般在80MPa~100MPa。施加輪壓后,巖錨梁錨桿應力有一定幅度增加,其應力增量見圖9,最大增量位于巖壁吊車梁與巖壁交接部位,其中受拉錨桿應力增長相對明顯,達到40MPa~60MPa,受壓錨桿變化不大。總體來看,廠房巖壁吊車梁錨桿在受開挖擾動影響和輪壓荷載疊加作用后,整體應力水平不高,并具備較高安全裕度。

圖8 施工期廠房開挖完成巖錨梁錨桿受力特征

圖9 輪壓荷載作用下巖錨梁錨桿應力增量

3.2 廠房巖壁吊車梁監測成果分析

3.2.1 巖壁吊車梁監測布置

隨著地下廠房往下開挖,受圍巖卸荷變形影響,巖壁吊車梁的應力和變形逐步變化,為及時掌握巖壁吊車梁在洞室后續開挖和運行期的變化,評價巖壁吊車梁的安全性,對巖壁吊車梁進行監測。主要監測設備有錨桿應力計、測縫計、壓應力計和巖梁鋼筋計。巖壁吊車梁主要靠錨桿錨固,錨桿應力監測作為監測的重點,巖壁吊車梁與巖壁結合面的縫隙開合度和壓力大小能直接反應巖壁吊車梁的工作狀況,同時輔以變形監測,了解相應部位吊車梁和巖體變形特征。典型監測布置見圖10。

圖10 巖錨梁多點位移計/錨桿應力計監測布置

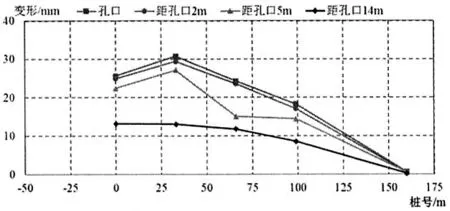

3.2.2 巖壁吊車梁部位圍巖變形特征

圖11、圖12給出了巖壁吊車梁部位(高程2004.8m)圍巖實測變形沿廠房軸線的分布特征。由圖可知,受主副廠房第Ⅳ~Ⅸ層開挖影響,巖錨梁部位圍巖變形一般在30mm以內,最大變形38.12mm,位于上游側廠右0+66位置;從變形的空間分布特征來看,巖錨梁部位邊墻變形具有明顯不均勻性,洞室端部約束效應影響,一般靠近洞室中間部位圍巖變形量值較大;從實測變形曲線來看,巖錨梁部位圍巖變形與廠房下部開挖過程呈現良好的關聯性,監測變形多呈現臺階狀增長,當開挖工作面遠離監測斷面時,圍巖變形均可趨于收斂,顯示了邊墻圍巖較好的穩定特征。

圖11 廠房上游巖錨梁部位實測變形特征

圖12 廠房下游巖錨梁部位實測變形特征

3.2.3 巖壁吊車梁錨桿應力

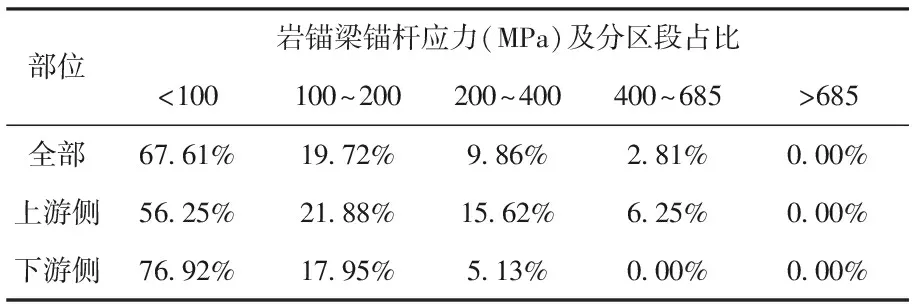

針對巖壁吊車梁錨桿應力特征進行統計分析(表1),有如下認識:

(1)巖壁吊車梁錨桿應力普遍在200MPa以內,占所有測點的87%左右;應力在200MPa~400MPa的有7個測點,占10%左右;超過400MPa的僅有2個測點,均位于上游側廠右0+66斷面,其中受拉錨桿A最大應力為440MPa(5.5m測點),受拉錨桿B最大應力為433MPa(3m測點),預計該部位錨桿應力偏大可能是受到局部不利巖體結構面影響導致,目前測值已收斂,并未超過其設計強度。

(2)統計顯示,巖錨梁受拉錨桿(A桿、B桿)基本呈拉應力狀態,部分受壓錨桿(C桿)受壓至小幅拉應力狀態,應力普遍較小。同一剖面的受拉錨桿A、B應力水平普遍大于受壓錨桿C。從上下游對比看,上游、下游巖錨梁錨桿應力總體規律基本相當,上游側略高。

(3)引入基于實際監測的錨桿安全系數概念,即錨桿抗拉強度標準值與錨桿實測應力(最大應力值)的比值,當前巖錨梁受拉錨桿安全系數普遍在3.0以上,最小安全系數為1.88。根據《地下廠房巖壁吊車梁設計規范》(NB/T 35079-2016),建議巖錨梁錨桿的安全系數應大于1.5,總體上當前楊房溝水電站地下廠房巖壁吊車梁錨桿應力均滿足規范要求,并具備較高的安全裕度。

表1地下廠房巖壁吊車梁錨桿應力分段統計

部位巖錨梁錨桿應力(MPa)及分區段占比<100100~200200~400400~685>685全部67.61%19.72%9.86%2.81%0.00%上游側56.25%21.88%15.62%6.25%0.00%下游側76.92%17.95%5.13%0.00%0.00%

3.2.4 巖壁吊車梁裂縫開展分析

圖13給出了巖壁吊車梁裂縫排查統計情況,由圖可知:

(1)巖壁吊車梁裂縫均位于上游側,上游側巖壁吊車梁共發育5條裂縫,均為橫向裂縫,延伸長度在150cm~200cm不等,裂縫寬度均小于0.1mm;

(2)上游側巖錨梁裂縫主要分布于廠房中部區域“廠右0+25-廠右0+70”洞段,從該高程的圍巖變形監測情況來看,該區域也是圍巖變形增長相對較大區域;

(3)對比巖錨梁沿洞軸線部位的圍巖變形空間分布特征(見圖11、圖12),上游側巖錨梁部位的圍巖變形不均勻性相比下游側要更明顯,其中廠右0+66、廠右0+33兩個測點變形分別達到24.2mm、32.5mm,明顯高于其他測點。

綜合監測數據及裂縫分布特征可以認為,局部圍巖變形的不均勻性是導致巖梁出現局部橫向開裂的主要原因,從目前裂縫開展寬度較小,也未形成貫穿性裂縫看,預計不會對巖錨梁穩定性和工作性能產生明顯不利影響。

圖13 地下廠房巖壁吊車梁裂縫形態及分布特征

3.2.5 其他監測數據分析

(1)巖壁吊車梁開合度監測表明,上游側吊車梁與圍巖間開合度在0~0.22mm,開合度最大部位位于廠右0+33斷面;下游側吊車梁與圍巖間開合度在-0.36mm~0.16mm,開合度最大部位同樣位于廠右0+33斷面;從開合度變化情況來看,各測點變化幅度均較小,當前基本處于收斂狀態。相比同類工程經驗認識,楊房溝地下廠房巖壁吊車梁和圍巖之間縫隙的開合度偏小,巖壁吊車梁目前處于正常狀態。

(2)巖壁吊車梁壓應力監測表明,壓應力一般在-0.88MPa~1.09MPa,大部分測點壓應力測值小于0,僅2個測點壓應力值大于0,位于上游側廠右0+160和廠右0+00斷面,測值分別為1.09MPa、0.10MPa。

(3)巖壁吊車梁鋼筋應力監測表明,巖壁吊車梁鋼筋實測應力在-45.05MPa~45.72MPa之間,量值普遍偏低,表明巖錨梁內配筋受力較小,結構穩定性較好。

4 結論

本文依托楊房溝水電站工程地下廠房巖壁吊車梁,對其開挖支護設計方法及穩定性特征進行了系統性分析評價,主要認識如下:

(1)巖壁吊車梁的結構特點及其在地下廠房的重要作用使得其設計和施工備受重視,巖壁吊車梁的設計工作涵蓋了結構體型設計、開挖支護方案設計、監測設計和運行穩定性評價等多方面內容。綜合研究思路包括:先通過工程經驗類比、極限平衡法等經驗理論方法或模型試驗等初步擬定其結構體型,而后借助數值計算分析其結構應力、變形特征及錨桿受力等進行評估或優化,最后根據全過程安全監測檢測、現場裂縫排查及荷載試驗等對巖錨梁的安全穩定性進行綜合分析評價。

(2)巖錨梁所承受的荷載不僅僅包括運行期的吊車輪壓荷載,也包括施工期洞室開挖卸荷作用。西部水電工程地下廠房建設中由于地應力高、地質條件復雜、圍巖開挖釋放應力偏大、變形問題相對突出,圍巖開挖導致巖錨梁錨桿應力增長往往超過輪壓荷載導致的應力。施工期的影響機制分析及穩定評價是巖錨梁設計的關鍵所在。

(3)楊房溝廠房巖錨梁監測數據表明:變形隨洞室開挖完成已收斂,變形量值在允許范圍內,與數值分析預測結果接近;實測錨桿應力基本在250MPa以內,最大440MPa,均能滿足規范要求的1.5的安全系數;巖壁縫隙的開合度較小,巖錨梁結構的壓應力和鋼筋應力量值同樣較小;巖錨梁裂縫以橫向裂縫為主,主要由圍巖不均勻性變形導致,未形成明顯貫穿性裂縫,不影響巖錨梁整體穩定性和正常工作性能。綜合來看,楊房溝廠房巖壁吊車梁整體穩定性較好,相關的開挖支護設計方案是合理可靠的。