胺液系統長周期穩定運行管理技術

王璐瑤,張 英,薄德臣,陳建兵

(中國石油化工股份有限公司大連石油化工研究院,遼寧 大連 116041)

隨著原油重質化及煉廠擴能,煉化企業需要脫硫凈化處理的原料氣來源增多, “低溫吸收—高溫再生”、吸收液可循環使用并能回收H2S的N-甲基二乙醇胺(MDEA)脫硫工藝得到廣泛應用【1】。MDEA脫硫和再生組合在一起的系統即為胺液循環系統,該系統已成為煉化企業僅次于原油和循環水系統的第三大物流系統。為進一步提升煉油技術水平,有必要開展胺液循環系統的長周期穩定運行及能效提升運行對策研究。

1 胺液循環系統運行現狀

1.1 胺液循環有待優化

因待脫硫氣體較多,胺液吸收塔較為分散,且國內煉廠胺液系統一般采用“單獨吸收+集中再生”的方式【2】,將再生后貧液輸送給多個胺液用戶。對于大型綜合性煉廠而言,一般具有多套胺液循環系統。胺液循環系統相對復雜,且脫硫系統相互影響。同時因原料氣差異,存在“富液不富”、胺液利用率低等問題。

1.2 能耗高

對于胺液系統而言,其能耗主要為再生塔的蒸汽消耗與胺液循環的動力消耗,且蒸汽消耗與胺液循環量直接相關【3】。胺液循環量越大, 系統能耗越高。目前, 國內煉廠胺液使用的質量濃度約為30%, 低于國外先進水平。據統計, 國內煉廠胺液循環系統的能耗約占全廠總能耗的8%~10%。

1.3 攔液沖塔現象

胺液屬于易發泡體系,且吸收塔、再生塔的鼓泡傳質機制誘發了胺液的發泡現象,導致操作波動時發生攔液沖塔現象,導致液位失穩、堵塞塔盤、脫硫效果差以及影響裝置穩定性等。

1.4 胺液品質下降

胺液在系統內循環使用,隨著運行時間延長,固體雜質、輕烴、熱穩鹽等會影響胺液品質、造成胺液污染、引起設備堵塞、誘發胺液發泡,從而影響吸收效果,加劇設備和管道的磨損,導致胺液損失量大。

1.5 胺液選擇性吸收H2S能力有待提高

因不同的反應歷程使得MDEA吸收H2S、CO2的反應速率相差若干個數量級,這種差異使MDEA具有一定的H2S選擇性吸收性能【4-6】。但是MDEA在吸收高CO2/H2S比的含硫氣體時,其對H2S的選擇性吸收效果不夠明顯【7】。比如,MDEA在吸收催化干氣時,其CO2共吸率高達60%~70%,且CO2與醇胺反應的再生能耗是H2S的1.15~1.56倍【8】,即大部分的胺液循環量及再生蒸汽量被CO2所消耗,造成能耗浪費。且因吸收較多的CO2再生出的酸性氣中CO2含量高,在后續的酸性氣生產硫磺過程中將導致CO2與H2S等反應生成的有機硫含量高,影響硫磺裝置尾氣提標【9】。

2 胺液循環系統運行對策及能效提升措施

胺法脫硫工藝成熟、處理效果穩定且適應性好,但也存在胺液使用濃度低、能耗高、塔器運行不穩定、胺液質量下降等問題。本文以某煉廠1號胺液循環系統為研究對象,分析診斷胺液循環系統運行現狀及存在問題,采用某石化研究院胺液長周期運行成套技術,提出具體解決對策及能效提升措施并進行工業驗證。

2.1 1號胺液循環系統情況

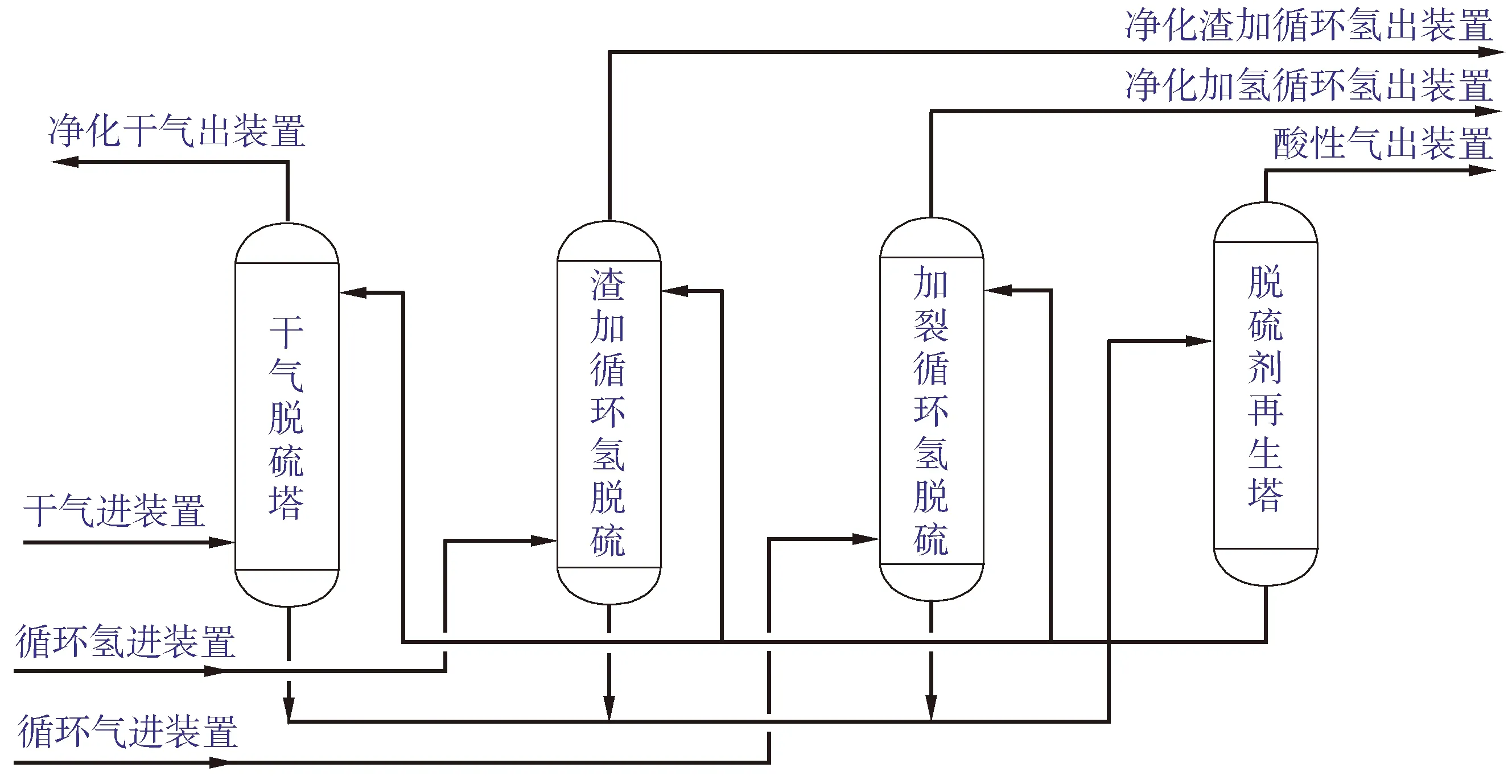

該胺液系統包括干氣脫硫、渣油加氫循環氫脫硫、加氫裂化循環氫脫硫和溶劑再生,即該脫硫系統采用三吸收、一再生方法來處理含硫氣體,使用MDEA作為脫硫劑,流程如圖1所示。

經過調研,該套胺液循環系統主要問題為:胺液使用濃度為28%左右,熱穩鹽含量4.3%,胺液循環量大,再生能耗高,且運行過程中循環氫脫硫塔出現一定程度的攔液沖塔現象,影響裝置的穩定運行。

圖1 1號胺液循環系統流程

2.2 塔盤改造

為了解決攔液沖塔問題,采用某石化研究院開發的SDMP抗堵抑泡塔盤技術對循環氫脫硫塔、干氣脫硫塔及再生塔進行了內件改造。改造實施后,系統運行穩定,胺液濃度由28%提高到38%,取消消泡劑添加,成功解決了攔液沖塔問題。運行結果表明:SDMP單板壓降比F1浮閥塔盤降低約10%,SDMP板效率比F1浮閥塔盤效率可提高5%以上。

胺液循環系統改造前后對比見表1。

表1 1號胺液循環系統改造前后對比

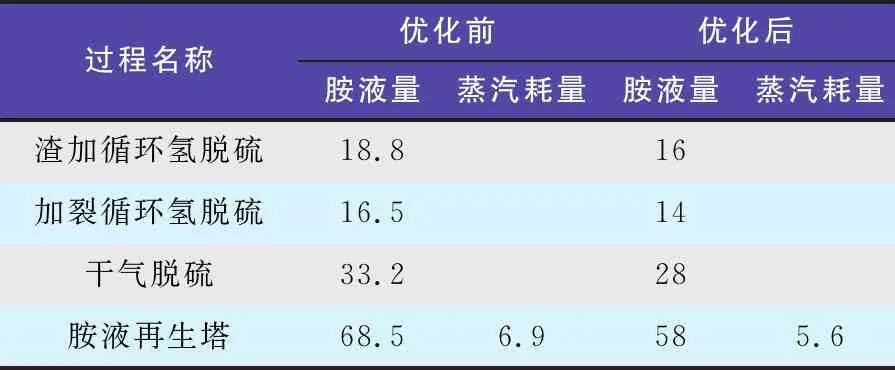

2.3 胺液系統優化

為進一步提高胺液循環系統的運行穩定性及技術水平,對胺液系統進行模擬分析,實現胺液梯級利用,提高胺液利用效率;調整吸收溫度、壓力、循環量等操作參數;優化換熱流程、調整吸收液進塔位置等進一步降低系統能耗。優化實施后,系統胺液循環量由68.5 t/h降低到58.0 t/h,蒸汽消耗量由6.9 t/h降低到5.6 t/h,節省蒸汽量18.8%。優化前后對比見表2。

2.4 胺液過濾凈化

針對脫硫溶劑品質下降問題,需對胺液進行過濾凈化處理,過濾去除溶液中的固體顆粒,凈化去除以離子形式存在的熱穩態鹽。經過技術比選,選用某石化研究院開發的無機膜過濾+離子交換樹脂組合技術在線處理胺液。應用結果表明,胺液中懸浮物、油含量及熱穩鹽含量均顯著降低,胺液品質得到提高。凈化前后數據對比見表3。

2.5 高效位阻胺脫硫劑

由于該套胺液循環系統干氣中含有較多的CO2,且CO2/H2S比值較高,而普通MDEA對H2S的選擇性吸收效果不明顯,干氣脫硫后大量CO2富集在富液中,造成能耗浪費;且再生酸性氣中CO2含量較高,影響硫磺尾氣SO2達標排放。

采用某石化研究院開發的具有高H2S選擇性、高硫容的空間位阻胺脫硫劑技術后,工業應用結果表明,在該胺液循環系統添加10%的空間位阻胺脫硫劑后,凈化干氣中H2S均小于20 mg/L,但CO2共吸率降低20%,可提升H2S的選擇性吸收,且使用過程不起泡,無腐蝕現象發生,胺液損耗小,節能效果顯著。分析數據見表4。

表2 1號胺液系統優化前后對比 t/h

表3 1號胺液系統凈化前后對比

表4 高效脫硫劑加注前后原料干氣及凈化干氣分析數據

3 結論

某石化研究院開發的胺液循環系統長周期穩定運行及能效提升技術,通過在線系統優化、高效抗堵抑泡塔盤、胺液過濾凈化及位阻胺脫硫劑技術,能有效解決胺液循環系統存在的問題,降低系統能耗,提升運行穩定性及技術水平,實現胺液循環系統的綠色、高效、節能及長周期穩定運行。