H廠汽車配件生產線平衡優化

姜晨光,嚴廣樂 JIANG Chenguang,YAN Guangle

(上海理工大學 管理學院,上海 200093)

(Management School,University of Shanghai for Science and Technology,Shanghai 200093,China)

0 引言

H廠是一家生產汽車配件的企業,產品主要以儀表盤橫梁和防撞桿為主。儀表盤橫梁的生產方式為單件大批量生產,生產穩定性、重復性和專業化程度較高。H廠一直存在車間在制品過多、庫存資金占比高和交貨延遲等問題,這些增加了不必要的生產成本,生產線的改造迫在眉睫,應進行工序重組優化,平衡生產線,提高設備可靠度和人員利用率,減少原材料和產成品庫存,保持生產系統的信息流暢,為企業增加效益。

生產線平衡問題是生產流程設計及作業標準化過程中的關鍵一環[1],平衡生產線主要通過作業測定、調整工序等方法使各工位的工作負荷相當,實現均衡生產。而價值流圖可以輕易識別生產的增值以及非增值時間,剔除不創造價值的步驟,避免時間、人員、和物料的浪費[2]。我國對價值流的研究并不少,如荊全忠、楊晶應用于抽油桿生產[3],繆周、徐克林等的基于價值流的生產線再設計[4],國內研究者更多的是利用價值流圖進行宏觀分析,價值流圖有其局限性,識別不到生產線上存在的細枝末葉微觀問題,而一些國外學者,D Antonelli[5]運用價值流圖和仿真軟件結合模擬工廠生產情況,因此可以結合Witness仿真軟件進行仿真分析和應用工業工程基礎方法進行改善,全面解決生產系統不良問題。

1 H廠儀表盤橫梁生產線現狀以及主要問題

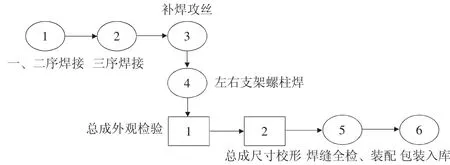

汽車儀表盤橫梁是其代表產品,相比較其他產品來說有需求量大,原材料和產成品庫存多,工藝流程比較復雜等特點。其工藝流程一般包括,總成支架焊接一序、二序、總成支架焊接三序、補焊攻絲、左右支架螺柱焊、外觀檢驗、尺寸校形、焊縫全檢、裝配卡片螺母和包裝入庫。具體操作工序如圖1工藝流程圖所示。

圖1 產品工藝流程

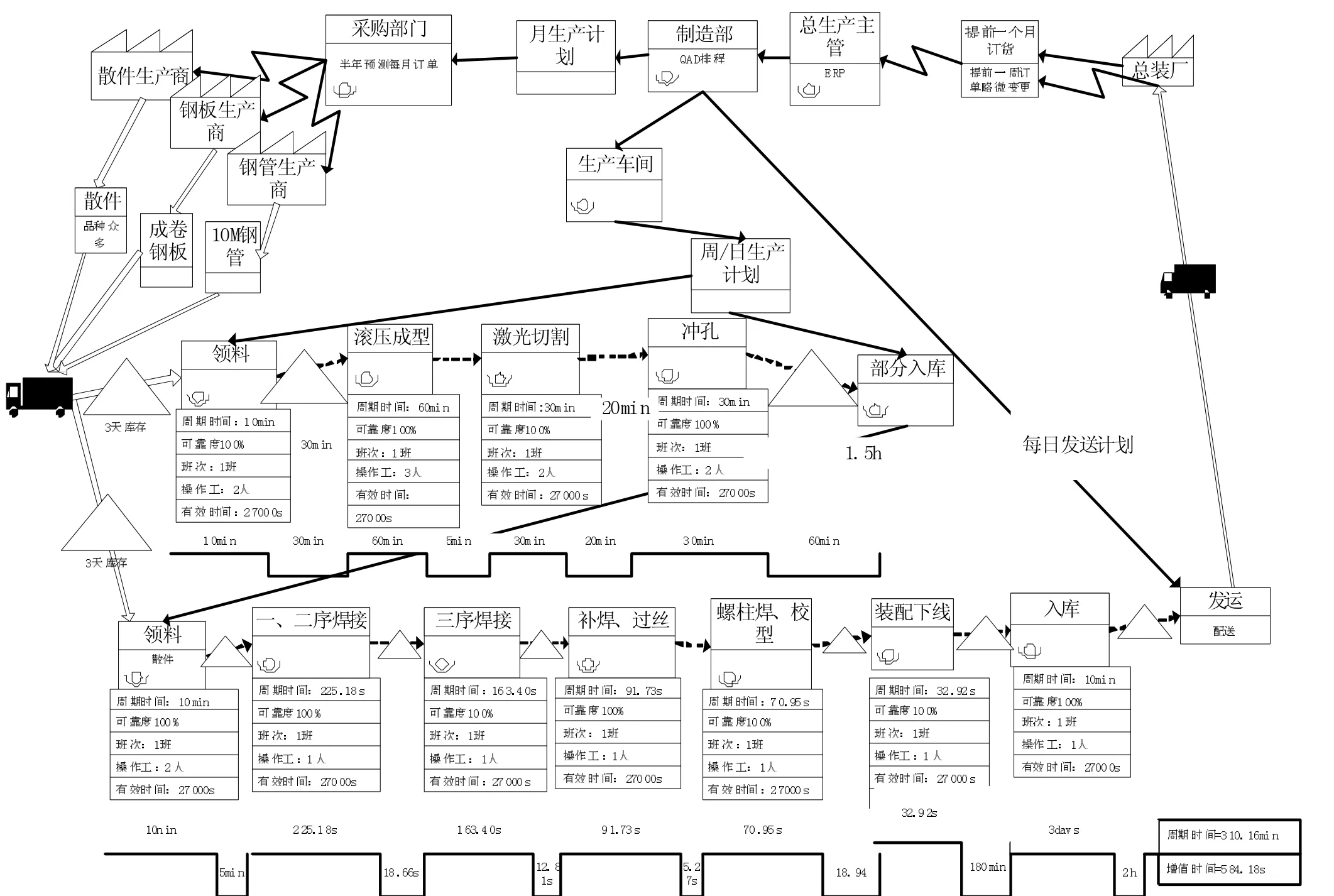

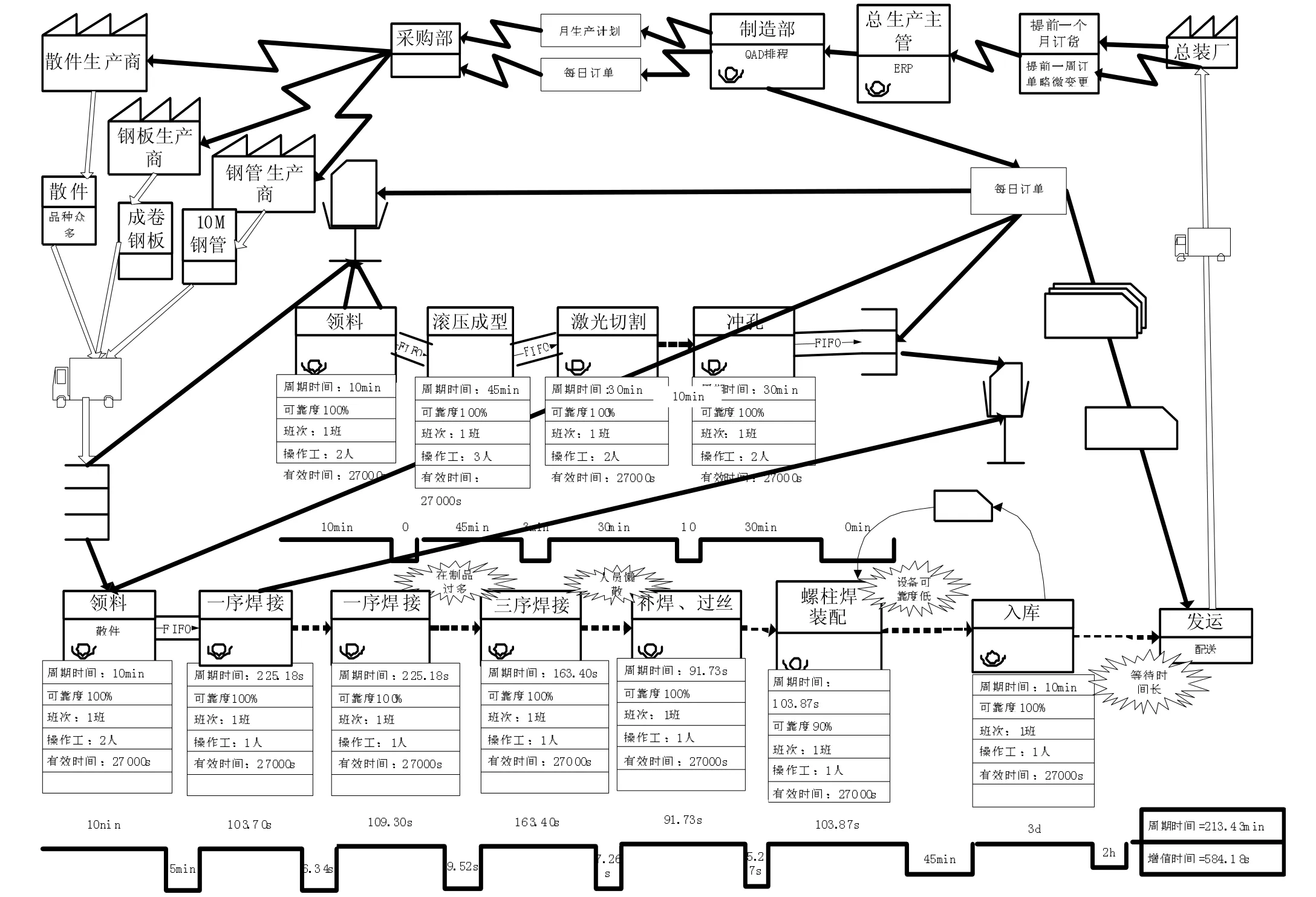

價值流情況以代表產品凱迪拉克儀表盤橫梁的C生產線為研究試點,根據實際物料流動、現場收集的數據繪制出代表產品儀表盤橫梁的價值流現狀圖,如圖2所示。通過分析價值流現狀圖,發現導致物料流不暢和生產周期過長的根本原因,根據實際需求和拉動式生產的標準要求,制定合適的價值流改進計劃,解決在制品過多,生產周期過長問題。

圖2 儀表盤橫染生產線價值流現狀圖

H廠的生產計劃由下游總裝廠的訂單和市場預測決定,制造部門制定與之匹配的生產計劃,一般產量略多于實際需求。生產計劃制定完畢再進行原材料的采購,儀表盤橫梁的生產加工所需的原材料種類繁多,用作橫梁主體鋼管需要進行預處理,其他散件拿來即用。預處理的車間和生產車間是分開的,以分批處理為主。為了滿足客戶的需求,成品倉庫有三天備用庫存,整個生產周期較長。

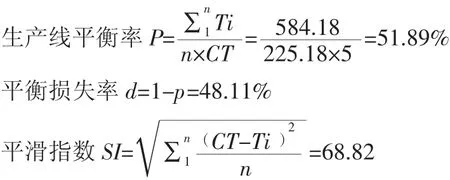

由價值流圖中的時間流動可計算的增值比:

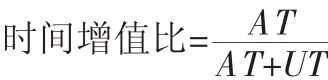

上述公式中,AT是增值時間,UT表示非增值時間,代表第K工序的生產循環時間,C(t)K代表第K工序和其下一個工序的時間間隔。由此可知,AT=548.18s,,加工周期中,增值時間占比僅為個位數,可見儀表盤橫梁加工生產時間增值比偏低。依據現場作業測定、價值流圖中反應的信息以及工序時間山積圖分析,如圖3所示。發現生產線存在以下問題。

圖3 工序時間山積圖(改善前)

1.1 生產線各工位不均衡

生產節拍是指連續完成兩個相同產品的時間間隔,也就是指完成一個產品所花費的時間。C生產線每日的開動時間為22h,日需求量為412根,不合格率為0.5%,不合格產品需要進行返修,大部分的返修產品都能入庫,少量產品運往廢品區。

CT指生產線的生產節拍,TW表示實際有效生產加工時間,Q指計劃產量。

生產線平衡指標,評價生產線指標有工作站數、平衡率、損失率和成本等,各評價指標計算公式和計算結果如下:

C生產線是小型的作業單元只有5個工位,每個工位設置一名工人負責1~2個工序,人機配合作業。產品的日需求量是412根,而實際產量是350根左右,有大量的缺額,每天需要加班才能完成任務。生產線的平衡率為51.89%,平滑指數68.82。按照生產線平衡的一般標準評價,該生產線的平衡較差,這是導致車間在制品較多和限制該生產線產能的首要原因。

1.2 物料流和信息流不合理

該廠先進行市場預測,根據預測的市場需求量和現有訂單制定主生產計劃,據此向上游供應商下達原材料訂單,再把生產計劃下達各生產線,是典型的推動式生產。生產線上的各工位配合性差,生產線平衡率低,各工位工作負荷差別較大,員工一個流生產意識差,工時大量浪費。這種簡單的推動式生產,使得企業原材料和產品庫存資金占比多,對市場反應遲鈍。原材料預處理和加工過程在兩個不同的車間,成為兩個單獨運作的孤島。

1.3 設備和人員配置不當

該生產線是典型的U型生產線,流程較為簡單,每道工序在一個工位上完成。該生產線的生產節拍和需求節拍差距較大,因此生產線的改進重點在消除瓶頸工序,壓縮各工序時間,精簡人員同時提升生產線平衡率。由于總成一序、二序在一間焊房中,人機同時作業。總成三序人機作業時間有交叉部分。對工序一、二和工序三進行人機作業分析發現,人的工時利用率依然不高,序一、二焊接人的空閑率較高,導致大量工時浪費。標準作業指導書形同虛設,員工很少按標準作業指導書進行生產。作業人員和設備嚴重閑置,以及工件在工序間傳遞時的等待都限制產能。

2 C生產線改善方案

根據以上問題及問題產生的原因分析,提出以下的改善。價值流圖可以有效識別出現問題的節點,從現狀圖可以看出,生產過程的周期時間為310.16min,而真正的增值時間只有584.18s,生產計劃時間利用率很低。首先應當平衡生產線滿足日生產計劃。

2.1 生產線平衡

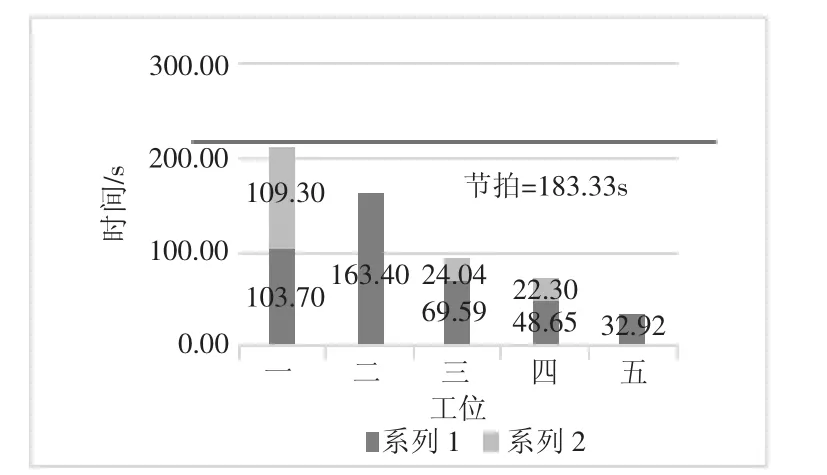

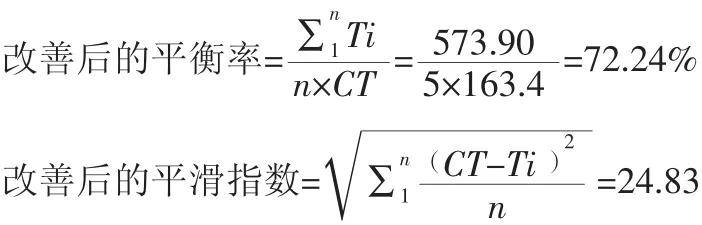

在進行生產線平衡時,首先明確瓶頸工序作為研究對象,此外還要關注生產中工時浪費較多的工序、導致產品質量頻繁波動的工序以及勞動強度比較大的工序都要在考慮范圍內,取長補短。利用ECRS原則對生產線做如下改進,把瓶頸工序總成焊接一序和二序分成兩個工位完成,拆分瓶頸工序,減少等待時間。把工位4和工位5進行合并,將空余出的一人安排在工位1分出的工位。這樣可以徹底消除瓶頸,減少各工位的負荷不均,實現均衡生產。經調整后,分析計算得到改善后的山積圖。

圖4 工序時間山積圖(改善后)

由改善前后山積圖可以看出,工時更加均衡,瓶頸工序轉移,瓶頸工序耗時降低。從評價生產線平衡的指標來看,生產線平衡率顯著提高,平滑指數有所降低,說明改善有效,提高了生產線生產加工效率。

2.2 工人動作分析改善

動作改善分析中常用ECRS,取消、重排、合并和簡化。觀察生產現場發現工人沒有嚴格按照標準作業指導書進行作業,經常出現下蹲、彎腰、轉身等動作幅度過大的動作,運用模特法對動作進行分析,根據ECRS原則對這些操作不當的工人動作進行改善,減少工序中不必要的動作,降低動作浪費,提高效率和降低員工因操作不當的疲勞度,有效彌補宏觀分析中無法做出的改善缺失。

2.3 作業標準化

從價值流分析出發,按照以上改善的原則,編制標準作業指導書,通過規范作業標準,加強操作者的標準作業培訓,使之明確操作要領,減少差錯,提高產品質量和生產效率。根據各工序能力和正常作業時間的測定,編制標準作業書,清楚明確作業過程,規范作業時間標準,徹底解決因人工導致生產線產能不足問題。按生產一個、檢查一個、傳送一個的方式進行生產,避免等待和斷流,實現作業標準化和一個流生產。

根據以上對生產線場的物料流、信息流和時間流的改善,在車間設置超市和使用看板拉動生產,綜合改善方案后,繪制H廠C生產線的未來價值流圖,如圖5所示。

圖5 未來價值流圖

3 效果評價

H廠的C生產線存在嚴重不平衡的問題,本文基于價值流圖識別生產系統中的物料流和信息流的不暢和增值時間占比低等問題,用工業工程的基礎方法進行人機分析和作業工序調整,有效減少了車間的在制品和等待時間浪費,實現了拉動式生產、不斷流生產以及整個生產系統效率的提升。改善前后的生產評價指標如表1所示。

表1 生產線平衡前后評價指標對比

改善后生產線平衡率由原來的51.89%提高到72.24%,改善效果顯著,本文可為汽車配件使用價值流圖和IE工具提高生產線平衡提供一些借鑒。