繞管式換熱器的布置及管道設計

龐鑫健

(中石化寧波工程有限公司,浙江 寧波 315000)

在化工裝置中,換熱器設備應用十分廣泛,其數量及投資都占據著整個工程的很大比例,占有重要地位。繞管式換熱器是一種高效緊湊的換熱器,其適應溫度區間大、耐熱沖擊及具有自身消除熱應力的能力,且具有節能環保的特點,固繞管式換熱器被越來越多的應用。

1 繞管式換熱器的特點及應用

纏繞管式換熱器相對于普通的換熱器有著其特殊的優勢,其構造特殊,傳熱管在芯筒與外筒之間的空間內按照螺旋形狀交替纏繞而成,使其流場充分,不存在流動死區,其適用溫度范圍廣,適應熱沖擊能力強,能自身消除熱應力,緊湊度非常高。

而且繞管式換熱器還有一個特殊之處,其通過設置多股管程,能夠在一臺設備內滿足多股流體的同時換熱。

由于繞管式換熱器的特點,在化工裝置中占據了越來越重要的位置,尤其在低溫工藝流程領域被廣泛應用。

2 繞管式換熱器的設備布置及配管

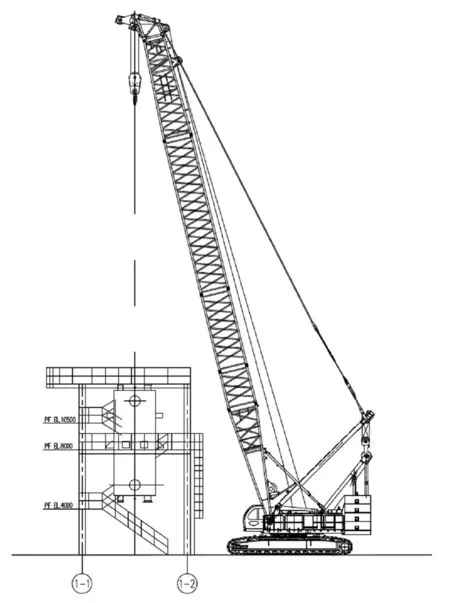

由于繞管式換熱器的結構特點,其多為立式布置,出于管道支撐及操作檢修的方便,實際工程設計時,多立式布置于框架內。其進出管口常見為多管口,主要有上進下出,側進側出型。所以在布置繞管式換熱器的時候,與普通的臥式換熱器的布置考慮的因素不同,首先需考慮其吊裝、安裝及檢修的空間;然后需要根據工藝流程的要求,布置在合理的高度;其次由于多管口的特點,要預留足夠的配管空間。常見繞管式換熱器形式見圖1。

圖1 常見繞管式換熱器形式

2.1 吊裝孔的設置

繞管式換熱器在框架內布置時,利用設備支耳支撐于框架內結構梁,固在布置繞管式換熱器的時候,需要考慮吊裝孔的設置,在確定吊裝孔大小的時候不但要考慮繞管式換熱器筒體的直徑,更需要考慮側面支耳及管口的伸出長度尺寸,保證繞管式換熱器的可施工性,能夠順利完成設備吊裝。

其次需要考慮繞管式換熱器換熱管檢修的要求,繞管式換熱器在立式布置于框架內的時候,其框架上部不宜再布置其他設備,給繞管式換熱器頂部預留吊裝空間,見圖2。

圖2 繞管式換熱器的可施工性

2.2 支撐層的布置

繞管式換熱器的布置高度,需要根據流程特點,滿足工藝流程的要求,以酸性氣體脫除裝置為例,酸性氣體脫除工藝流程中,繞管式換熱器入氣管口有存在坡度要求的情況,所以在考慮支撐層高度的時候,還需結合上游設備綜合考慮,需保證繞管式換熱器入氣管線滿足工藝坡度要求,又不和框架內結構梁發生碰撞,還需要考慮管道支撐。

在確定支撐高度后,再根據繞管式換熱器管口所在標高,預留足夠的配管空間,確定其他框架平臺的標高,使其管口及管道與框架平臺不碰撞。

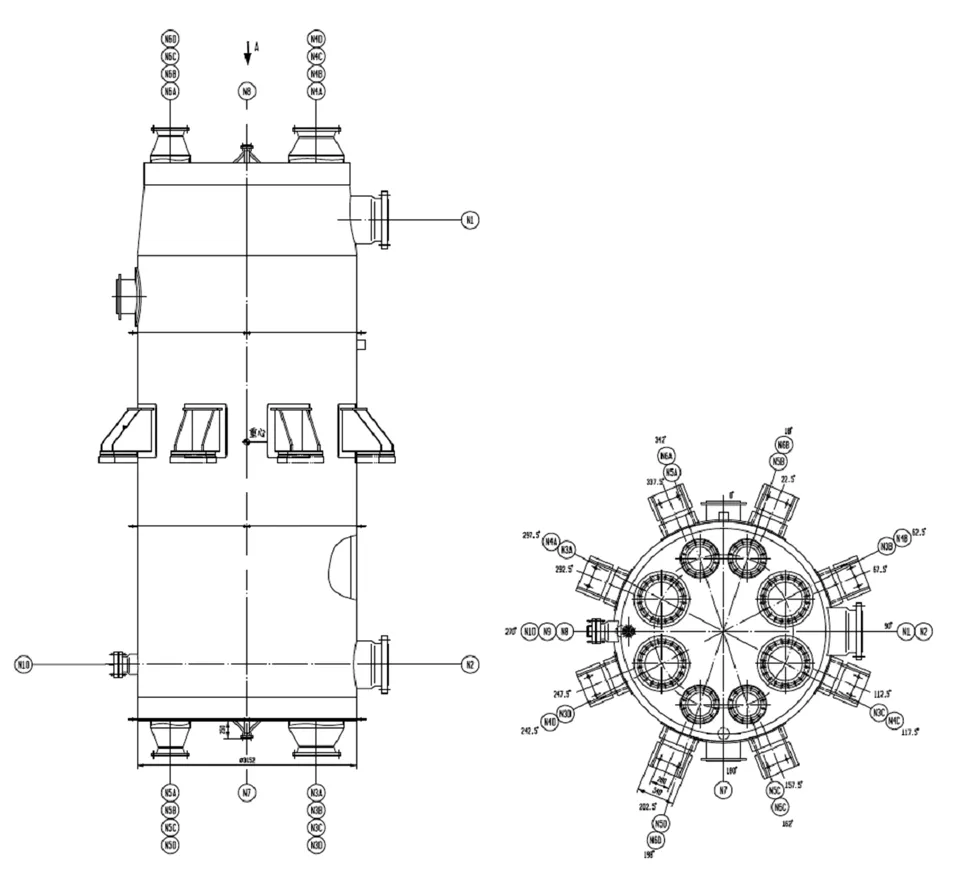

以某酸性氣體脫除裝置原料氣冷卻器(圖3)的布置舉例,該項目原料氣冷卻器采用的繞管式換熱器,其原料氣入口N1,入口管線需要坡向管口,;原料氣出口N2,其管線需要從管口處向外坡;其次參與換熱的二氧化碳及尾氣管線從底部進入設備,從設備頂部引出,管口呈多管口設置。

圖3 某酸性氣體脫除裝置的原料氣冷卻器

在考慮該設備布置時,就必須結合工藝要求的同時,考慮設備的支撐層高度,上下多管口處的配管空間等因素。結合該設備尺寸,最后該設備的支撐層框架定于EL.8000 mm層,然后可以推算出上下多管口出高度及原料氣進出口的高度,在上管口處設置EL.13000 mm平臺,滿足上管口的檢修要求,且預留足夠的上管口配管空間。此時,原料氣入口N1的高度約在11600 mm左右,在EL.13000 mm平臺梁下恰好可以滿足該管線的支撐及坡度要求, EL.8000 mm平臺以下為原料氣出口管線及參與換熱的尾氣及二氧化碳管線的配管空間。

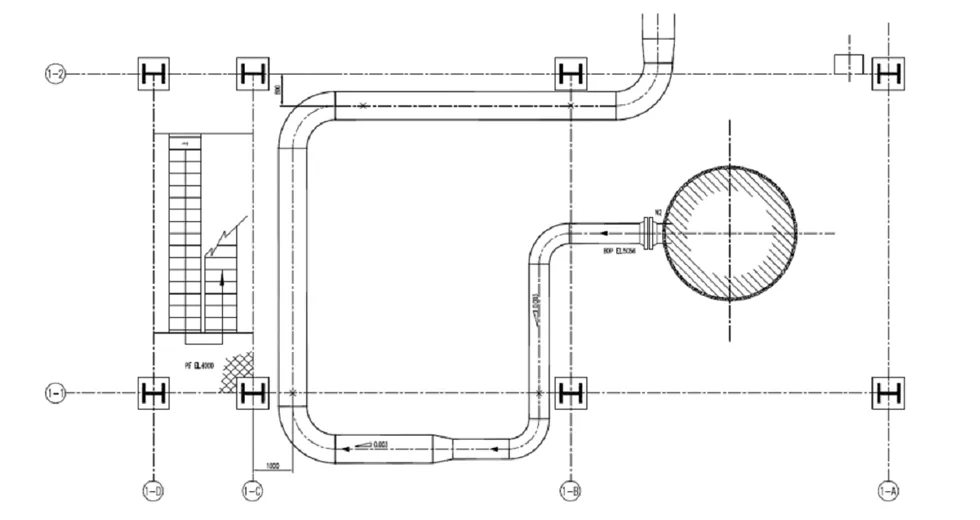

原料氣進出口多有坡度要求,所以在布置時,需要考慮坡度產生的高差,以免管線與結構梁發生碰撞。另由于變換氣出口管線的設計壓力6.7 MPaG,設計溫度為60/-45℃,所以該管線通常對柔性要求較高,固其框架內配管占用空間也比較大。原料氣出口管線的布置見圖4。

圖4 原料氣出口管線的布置

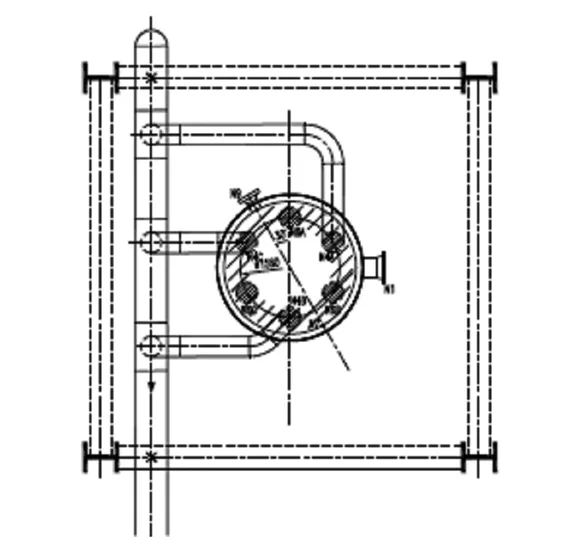

2.3 配管空間

繞管式換熱器常為多管口設置,且相應管道的配管還應盡量做到分流均布,以便于多股換熱更加均勻,固其配管所需要的空間相對比較大,所以在布置的時候就要一并考慮配管空間的預留。常見配管方式主要分為對中均布(圖5)及逐級分流(圖6),其主要原則是管道設計過程中,使得多管口的分支管線盡量滿足走向相似或阻力降相當,以達到分流均布的目的,使得換熱效果更加均勻。

圖5 對中均布式配管

圖6 逐級分流式配管

由此可見,繞管式換熱器的多管口處的管道設計對于框架內空間要求比較高,所以在布置階段就要進行該部分的配管研究,以避免管道與結構的碰撞,并考慮管道支架的設置。

3 結論

繞管式換熱器的布置和管道設計較普通換熱器需要考慮的因素更多,其管道設計也更加復雜。

需要在設計過程中,不僅要滿足工藝流程的要求,而且需要考慮其經濟合理性,還需考慮其可施工性,為施工和后期檢維修提供便利。