一種少自由度并聯機構誤差特性分析方法

曾達幸 樊明洲 張慶武 王娟娟 楊彥東 侯雨雷

燕山大學機械工程學院, 秦皇島, 066004

0 引言

少自由度并聯機構不僅具有并聯機構剛度高、承載能力強和結構緊湊等特點,還具有控制方便和造價低等優點[1],廣泛應用于航空、醫療等行業。作為少自由度并聯機構的重要性能指標,輸出精度直接影響機構的工作性能和應用場合[2]。少自由度并聯機構的幾何精度可以通過精度設計和運動學標定加以改善[3],而在設計階段對少自由度并聯機構進行系統的誤差特性分析是消減誤差、提高精度的有效途徑。

許多學者對少自由度并聯機構的靜態誤差進行了分析[4]。SUN等[5]基于閉環矢量法,將幾何誤差源分為補償誤差和非補償誤差兩種;洪振宇等[6]根據自由度性質,將影響末端可控和不可控誤差的幾何誤差源進行區分。而對于幾何誤差,常見的誤差特性分析方法有D-H參數法[7]、空間矢量法[8]、環路增量法[9]等。

雖然上述方法解決了一般少自由度并聯機構的誤差特性分析問題,但思路均是以各項誤差為整體進行誤差建模,不僅建模過程較為復雜,而且無法簡明快捷地分析某特定誤差源對并聯機構輸出位姿的影響,針對性與靈活性較差。為降低少自由度并聯機構的誤差分析難度,提高誤差分析方法的簡便性與實用性,本文基于虛擬誤差和并聯機構影響系數原理,結合螺旋理論,提出一種無需建模即可分析少自由度并聯機構誤差特性的分析方法——自由度法,并進行實例分析,得到機構誤差特性,同時以矢量法建立誤差模型來驗證所得誤差特性,進而在此基礎上進行樣機的設計加工和試驗測試。

1 基于自由度思想的誤差分析

1.1 自由度與誤差描述

由螺旋理論的知識可知,并聯機構運動螺旋系是其所有分支運動螺旋系的交集[10]即并聯機構所能實現的運動是其所有分支所能實現運動的交集,則少自由度并聯機構動平臺能夠實現的運動自由度為可控自由度[11],否則為不可控自由度。

由于幾何誤差源的引入,機構的運動情況可能會發生變化,甚至機構的自由度也將改變,而幾何誤差源作為多維向量,并非所有維度分量都對機構輸出精度有影響。基于虛擬誤差原理,將各類幾何誤差(桿長誤差、軸線誤差、安裝誤差、運動副間隙等)拆分為X、Y、Z向位移誤差與X、Y、Z向轉角誤差共6類虛擬誤差,以單一虛擬誤差源進行誤差分析[12],同時根據機構的自由度性質,將6類虛擬誤差分為不可控自由度誤差和可控自由度誤差兩類進行分析;基于并聯機構影響系數原理,虛設單自由度運動副作為該分支自由度性質的誤差源[13],再應用螺旋理論,從自由度角度分析各分支所引入誤差對機構的影響規律,形成適用于少自由度并聯機構的自由度法。

如圖1所示,在少自由度并聯機構的分支w中,設g1為驅動副,gi(i≠1)為被動副,gi+1為虛設的單自由度運動副(以下簡稱運動副gi+1)。

圖1 含誤差源的少自由度并聯機構簡圖Fig.1 Diagram of lower-mobility parallel mechanism with errors

保持分支w驅動副與動平臺的輸入輸出關系不變,應用螺旋理論分析機構螺旋系及分支螺旋系,得到各分支運動自由度以及分支w中被動副gi與運動副gi+1運動螺旋系間的線性關系,得到6類虛擬誤差對動平臺的影響結果,進而綜合出各類幾何誤差源對機構輸出的影響情況。

1.2 不可控自由度誤差的影響分析

當運動副gi+1為分支w的不可控自由度誤差源時分兩種情況進行分析。

(1)運動副gi+1的自由度性質為被分支w所包含且其他分支不全包含。

若等式$i+1=k2$2+k3$3+…+ki$i有解(其中$i表示該分支第i個運動副的運動螺旋),即$i+1可以被$2~$i線性表示,運動副gi+1的運動可以被本分支被動副gi的運動所補償,則該誤差不影響動平臺輸出精度。

若等式$i+1=k2$2+k3$3+…+ki$i無解,即$i+1無法被$2~$i線性表示,運動副gi+1的運動無法被本分支被動副gi的運動所補償,同時受到不含該自由度分支對動平臺的約束,該誤差無法反映到動平臺上,則該機構的裝配和運動將被影響。

以3SPS/S(S為球面副、P為移動副)機構(圖2)為例,該機構不可控自由度為沿X、Y、Z軸3個方向的移動。當分支1引入Z向移動副gi+1作為本分支的Z向位移誤差源時,其自由度性質為被分支1所包含且其他分支不全包含(分支4未包含),且$i+1=k2$2+k3$3+…+k7$7有解,則運動副gi+1的運動可以被本分支被動副$2~$7的運動所補償,該誤差不會影響動平臺的輸出精度。

(2)當運動副gi+1的自由度性質為不被分支w所包含,即$i+1=k2$2+k3$3+…+ki$i無解時,運動副gi+1的運動無法被本分支被動副gi的運動所補償。

若其他分支不全包含該自由度,則受其中不含該自由度分支對動平臺的約束,該誤差無法反映到動平臺上,該機構的裝配和運動將被影響。

若其他分支均存在該自由度,則當分支w由于所引入的誤差產生該自由度運動時,其他分支無法約束,該誤差反映到動平臺,影響其輸出精度。

同時,若誤差源自由度性質為移動,則不會對動平臺其他運動產生影響;若該自由度性質為轉動,則會對動平臺其他運動產生影響,即對該轉動所伴隨的兩個方向的移動輸出產生影響。

同樣以3SPS/S機構為例,當分支4引入沿Z向的位移誤差(如桿長誤差)時,由于該分支自身不包含而其他3個SPS分支均包含沿Z向的移動自由度,故該位移誤差只影響動平臺沿Z向的位移精度。

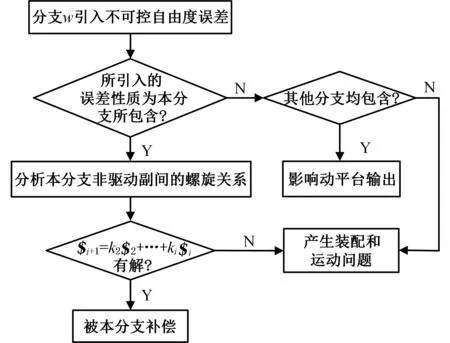

綜上,分析不可控自由度誤差對機構運動影響的步驟如圖3所示,可得到3種影響結果:誤差被本分支補償(不影響動平臺的輸出精度)、誤差影響動平臺的輸出精度、誤差使機構產生裝配問題和運動問題(如機構自由度發生變化)。

圖3 不可控自由度誤差的影響流程圖Fig.3 Flow diagram of error of uncontrollable degree of freedom

1.3 可控自由度誤差的影響分析

少自由度并聯機構的耦合性使機構的某些可控自由度被多個分支控制,假設引入的運動副gi+1為分支w的可控自由度誤差源。

(1)當運動副gi+1所對應的可控自由度由分支w獨立控制或由分支w與其他分支共同控制時,該誤差將影響動平臺的輸出精度。

(2)運動副gi+1所對應的可控自由度僅由其他分支控制時:若$i+1=k2$2+k3$3+…+ki$i有解,則該誤差不會影響動平臺的輸出,而是被本分支被動副gi的運動所補償;若$i+1=k2$2+k3$3+…+ki$i無解,則該誤差會反映到動平臺上,影響動平臺的輸出精度。

綜上,分析可控自由度誤差對機構運動影響的步驟如圖4所示,可得到2種影響結果:誤差被本分支補償、誤差影響動平臺的輸出精度。

圖4 可控自由度誤差的影響流程圖Fig.4 Flow diagram of error of controllable degree of freedom

幾何誤差作為多維向量,它的各個維度分量對機構的輸出精度影響并不完全相同,通過將其拆分虛擬誤差,再由圖3與圖4的步驟進行分析,可清晰辨識出各幾何誤差的各維分量對機構輸出精度的影響,對機構的加工及裝配有更細致完善的指導意見。

2 機構自由度法誤差分析

根據上述分析步驟,以3-CUR機構為例進行誤差分析。該機構為三移動自由度并聯機構[14],其可控自由度為沿X、Y、Z軸3個方向的移動,不可控自由度為繞X、Y、Z軸3個方向的轉動。建立以3-CUR并聯機構動平臺中心為原點的機構靜坐標系OXYZ,如圖5所示,其中X軸與軸2平行,Y軸與軸3平行,$11為分支1驅動副的運動螺旋,$12~$15為被動副運動螺旋。

圖5 3-CUR機構簡圖及運動螺旋Fig.5 Diagram and motion screw of the 3-CUR mechanism

2.1 3-CUR機構不可控自由度誤差的影響分析

以運動副gi+1作為不可控自由度誤差源。分支1的運動螺旋系為

(1)

式中,a、b、c、d、e、f、g均為任意常數。

若運動副gi+1是分支1引入的繞X軸的轉角誤差源,則分支1包含而分支3不包含繞X向的轉動自由度,且$i+1=(1 0 0; 0hi)=k2$12+k3$13+…+k5$15有解,該誤差不影響動平臺輸出。

同理可得,如果分支1引入繞Z軸的轉角誤差,該誤差不影響動平臺的輸出。

若分支1引入繞Y軸的轉角誤差,由于分支1不包含而其他分支均包含繞Y向的轉動自由度,且$i+1=(0 1 0;l0m)=k2$12+k3$13+…+k5$15無解,則該誤差會影響動平臺的輸出。同時,由于該自由度性質為轉動,還將影響動平臺沿X軸和沿Z軸的位移精度。

2.2 3-CUR機構可控自由度誤差的影響分析

當分支1引入本分支所控制的X向移動自由度誤差時,該誤差會影響動平臺的X向位移精度。

若分支1引入沿Z軸的位移誤差,顯然$i+1=(1 0 0; 0 0n) =k2$12+k3$13+…+k5$15有解,則該誤差不影響動平臺的輸出。

同理可得,如果分支1引入的為沿Y軸的位移誤差,則該誤差不影響動平臺的輸出。

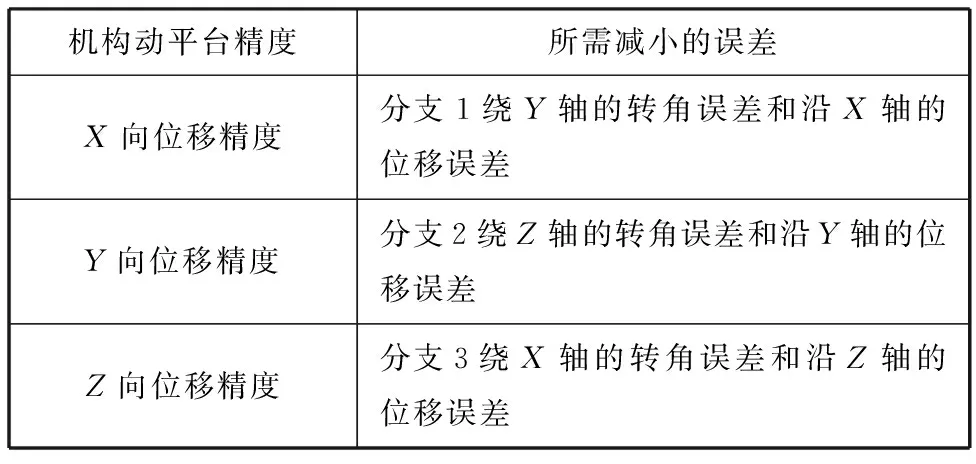

綜合可得,為提高3-CUR機構動平臺的某向位移精度,僅需根據分析結果,有針對性地減小相應分支的某些誤差源即可,其對應關系如表1所示,可避免盲目地提高機構的整體加工精度,有效降低加工成本。

表1 分支誤差與機構動平臺精度的關系

由表1可知,影響機構輸出精度的本質原因是6類虛擬誤差,而將其組合即為各類幾何誤差源。以提高動平臺X向位移精度為例,則只需減小分支1繞Y軸的轉角誤差和沿X軸的位移誤差共2類虛擬誤差,結合分支1存在的幾何誤差,如桿長誤差、安裝誤差、軸線偏差等,則只需減小2類虛擬誤差的對應項或組合項即可,即桿1的桿長誤差、圓柱副繞Y向的軸線誤差和圓柱副沿X向、Z向的安裝誤差。

3 機構矢量法誤差分析及仿真

利用矢量法建立3-CUR機構的誤差模型,進而分析分支誤差對動平臺輸出的影響,并與第2節分析結果比較,以驗證自由度法的正確性。

3.1 3-CUR機構誤差模型的建立

如圖6所示,建立3-CUR機構動坐標系oxyz和其分支1靜坐標系o1x1y1z1。圖中,a1為圓柱副安裝位置中心點A1在坐標系{o1}中的位置,δa1為其位置偏差矢量。e1為圓柱副的理論軸線方向,其角度偏差值為δα1和δβ1,R1b為對向量e1進行修正的位姿轉換矩陣,h1為圓柱副的移動距離。l11為桿1的理論長度,δl11為桿1理論和實際長度的偏差值,e2為桿1的理論方向向量,其角度偏差值為δθ1,R1c為對向量e2的修正位姿轉換矩陣。桿2的理論長度為l12,δl12為其桿長誤差,w1為桿2在機構靜坐標系OXYZ下的方向向量,其角度偏差值為δw1。P為動平臺中心點的理論位置,δP為其位置偏差矢量。d1為桿2與動平臺鉸接的中心點D1在分支1動坐標系下的位置,δd1為其偏差值。

圖6 分支1矢量簡圖Fig.6 Vector diagram of branch 1

建立分支1的矢量閉環方程:

R1a1+h1R1R1be1+l11R1R1bR1ce2+l12w1=

R1P+R1R1Od1

(2)

式中,R1為分支1靜坐標系相對于機構靜坐標系的轉換矩陣;R1O為分支1動坐標系相對于分支1靜坐標系的轉換矩陣。

假設所有誤差源均為微小變量,對式(2)進行微分運算可得

δa1+h1δR1be1+δl11R1bR1ce2+l11δR1bR1ce2+

l11R1bδR1ce2+δl12w1+l12δw1=δP+R1Oδd1

(3)

令δu1=[δα1δβ10]T,δv1=[0 0 δθ1]T,有δR1b=δu1×R1b,δR1c=δv1×R1c,消去δw1得

令

F1=[δa1δu1δl11δv1δl12δd1]T

可得

(4)

同理可得分支2和分支3的矢量閉環方程:

(5)

(6)

式(4)~式(6)聯立得

δP=J·δp

(7)

式(7)即為3-CUR并聯機構的誤差映射模型。

3.2 3-CUR機構誤差影響分析仿真

首先設定仿真所需的機構參數,取3-CUR并聯機構水平最大運動直徑為120 mm,設定機構桿1長度l11=80 mm,桿2長度l12=188 mm,桿2與動平臺鉸接的中心點距離動平臺中心d1=45 mm,3個圓柱副各軸線間的距離為216 mm。同時,在3-CUR并聯機構的工作空間內,選取一個不失一般性的工作平面作為機構MATLAB仿真運動的工作空間,所選工作空間為

(8)

式中,γ1、γ2、γ3分別為分支1、分支2、分支3驅動副的驅動角度。

3.2.1 機構不可控自由度誤差源的仿真分析

在給定工作空間內,當分支1引入圓柱副軸線角度誤差時,即X向轉角誤差δα1=0.1°、Y向轉角誤差δβ1=0.1°,盡管動平臺繞X、Z方向的轉角誤差和沿Y向的位移誤差為零,但該軸線誤差使動平臺產生了繞Y軸的轉角誤差,同時還產生了沿X軸和Z軸方向的位移誤差,見圖7~圖9。

圖7 軸線偏差對動平臺Y向轉角精度的影響Fig.7 Rotation accuracy of the moving platform along Y-direction under different axis-offset

圖8 軸線偏差對動平臺X向位移精度的影響Fig.8 Displacement accuracy of the moving platform along X-direction under different axis-offset

圖9 軸線偏差對動平臺Z向位移精度的影響Fig.9 Displacement accuracy of the moving platform along Z-direction under different axis-offset

在圖8、圖9中,動平臺產生了沿X軸和Z軸方向的位移誤差。這是由于當動平臺繞某一坐標軸轉動時,另外兩個坐標軸產生隨動,即動平臺產生繞Y軸的轉角誤差時,會使動平臺產生沿X軸和Z軸方向的隨動誤差,即圖7所示的Y向轉角誤差引起圖8所示的X向位移誤差與圖9所示的Z向位移誤差。

而當使Y向轉角誤差δβ1=0°時,經仿真發現,動平臺各向輸出誤差均為零,說明是分支1中Y向轉角誤差影響了動平臺輸出精度。

當分支1引入圓柱副驅動誤差時,即Z向轉角誤差δθ1=0.1°,由仿真分析可得,動平臺各向輸出誤差均為零。

以上仿真結果與2.1節得到的結論相同。

3.2.2 機構可控自由度誤差源的仿真分析

假定分支1引入的圓柱副安裝位置誤差為δa1=[0.2 0.2 0.2]T,分別對機構動平臺各自由度產生的誤差進行仿真分析,得到動平臺繞X、Y、Z軸3個方向轉角和沿X、Y、Z軸3個方向位移誤差變化情況。

由圖10可知,在給定工作空間內,該圓柱副安裝誤差影響動平臺X向的位移精度。通過仿真發現,該誤差并不影響動平臺其他5個自由度的運動精度。

圖10 安裝誤差對動平臺X向位移精度的影響Fig.10 Displacement accuracy of the moving platform along X-direction under different installation error

當引入的安裝位置誤差為δa2=[0.2 0.2 0.2]T時,仿真分析發現,動平臺各向輸出誤差均為零,說明在分支1的3個位移誤差中,僅X向的位移誤差影響了動平臺的X向位移精度。

圓柱副的安裝位置誤差為X、Y、Z軸3個方向的位移誤差,而桿件的桿長誤差同樣是沿此3個方向的位移誤差,仿真分析結果相似,在此不予贅述。

以上仿真結果與2.2節得到的結論相同。

綜上所述,經過誤差建模和仿真分析得到的分析結果與第2節通過自由度法分析得到的誤差規律一致,驗證了自由度法的正確性。

4 樣機制作與試驗

3-CUR機構為機械本體,根據第3節中的機構尺寸設計制作3D打印機樣機。由于3D打印機是按規劃路徑進行逐層打印,平面運動是其最主要運動形式,同時為避免層與層之間黏結性等因素對機構誤差特性檢驗結果的干擾,選擇打印圓筒試件,檢測其OXY平面的輪廓線誤差,驗證3-CUR并聯機構的誤差特性。

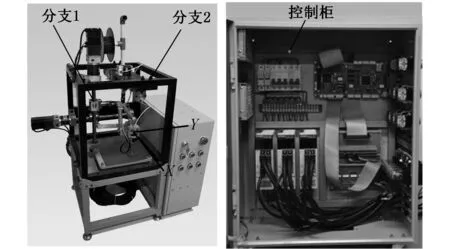

所制作的樣機和控制柜如圖11所示。

圖11 3-CUR并聯式3D打印機Fig.11 3D parallel printer of 3-CUR

所打印圓筒試件外輪廓半徑理論值為24 mm,在試件外輪廓取X向、Y向輪廓線測量點各5個,如圖12所示。測量方法參照文獻[15]軸承套圈溝心距檢測技術,通過Marsurf XC 20輪廓儀在測量點處沿圓筒試件外輪廓劃一段弧線,得到實際輪廓線,進而擬合獲得測量點外徑測量值,如圖13所示。

圖12 圓筒試件檢測點圖Fig.12 Detection point map of the cylinder specimen

圖13 檢測試驗及輪廓擬合圖Fig.13 Detection testing and contour fitting

試件X向、Y向輪廓線點外徑測量值及相對誤差分別如表2、表3所示。

由表2、表3可知,該圓筒外徑輪廓線實際測量值與理論值沿X向的相對誤差平均值為0.52%,Y向的相對誤差平均值為1.01%,可見樣機的X向位移精度高于Y向位移精度,與預期結論相同,再次驗證了自由度法的正確性。

表2 X向輪廓點測量值及相對誤差

表3 Y向輪廓點測量值及相對誤差

5 結論

(1)提出了一種無需進行誤差建模的誤差特性分析新方法——自由度法。該方法將機構誤差分為可控自由度誤差和不可控自由度誤差,通過虛設運動副,應用螺旋理論可靈活分析某特定誤差各維分量對機構輸出精度的影響,可用以指導機構的具體加工和裝配。

(2)根據所提出的自由度法得到3-CUR并聯機構的誤差特性,矢量法分析和樣機試驗均驗證了所得誤差特性的正確性,證明了所提方法可準確且詳盡地分析機構誤差特性并提高機構的輸出精度,對并聯機構的精度研究和成本控制具有借鑒意義。