基于LCOS拼接的小型目標模擬器光機結構設計

劉欣然,徐熙平

(長春理工大學 光電工程學院,長春 130022)

以恒星小目標作為參考系進行標定的敏感器是對航空器件空間高精度姿態測量的一種器件,由于航天試驗的限制性,無法實時的將目標敏感器送入太空進行調試,所以對目標敏感器在實驗室環境中進行測試是有需求的[1-2]。目標模擬器就是一種對目標敏感器進行地面監測的設備,主要功能是替代宇宙中的恒星,在地面完成對目標敏感器的標定和功能測量。本文選用LCOS為光學器件,相比于以往的薄膜晶體管液晶顯示屏的對比度低、光能利用率低于10%,無法滿足多等級亮度的模擬要求:單數字微鏡器件的單微反射鏡尺寸過大并且相鄰間縫隙為1μm,很難實現高精度模擬[3]。新型LCOS光能利用率55%,單像元尺寸達到7.95×7.95μm,像元間隙為0.35μm,有著明顯的優勢。

目標模擬器的發展趨勢是往小型化、高精度、大視場、高可靠性方向發展。在保證光學系統和機械結構高精度的情況下,設計了一種視場為22°×22°,整體結構為128mm的目標模擬器,視場更大,體積更小。為了提高設備模擬精度,提出了使用兩片LCOS光學拼接的技術方案[4],并重新對設備的光學系統和機械結構進行了優化設計和仿真分析。

1 目標模擬器工作組成

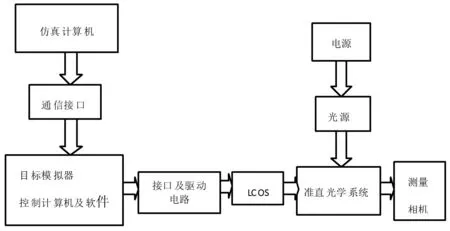

由仿真計算機提供的坐標軸通過通信接口為目標模擬器確認了當前時刻星敏感器的工作信息,通過控制計算機及目標點坐標軟件經過接口和電路將成像系統的觀測數據在LCOS上產生圖形,經由光源發出的入射光經過準直光學系統出射平行光被星敏感器接收。目標模擬器工作原理如圖1所示。

圖1 目標模擬器工作原理

1.1 目標模擬器主要組成部分

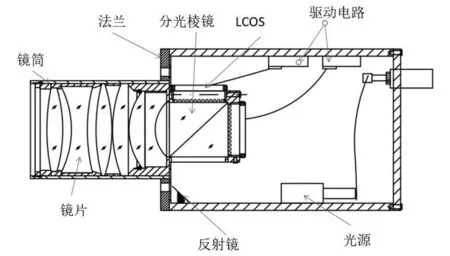

小型目標模擬器頭部由準直光學系統(包括PBS和鏡片)、LCOS、后端驅動電路、光源、準直鏡筒、外殼、反射鏡、法蘭等組成。其頭部如圖2所示。

圖2 目標模擬器頭部1.2目標模擬器光學系統分析

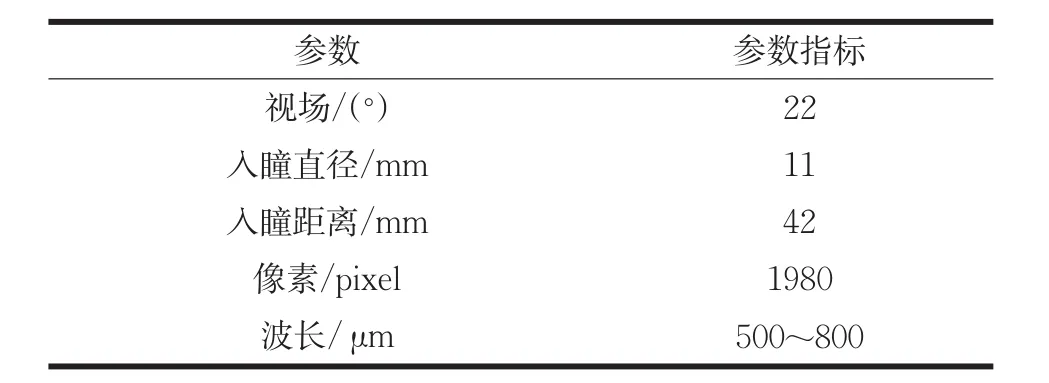

根據技術要求,所需要設計的目標模擬器基本參數如表1所示。

表1 動態目標模擬器參數指標

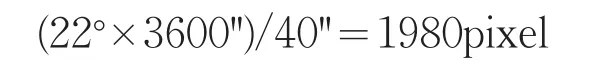

顯示視場為22°× 22°,目標張角為40'',則在兩個方向上至少應有的像素為:

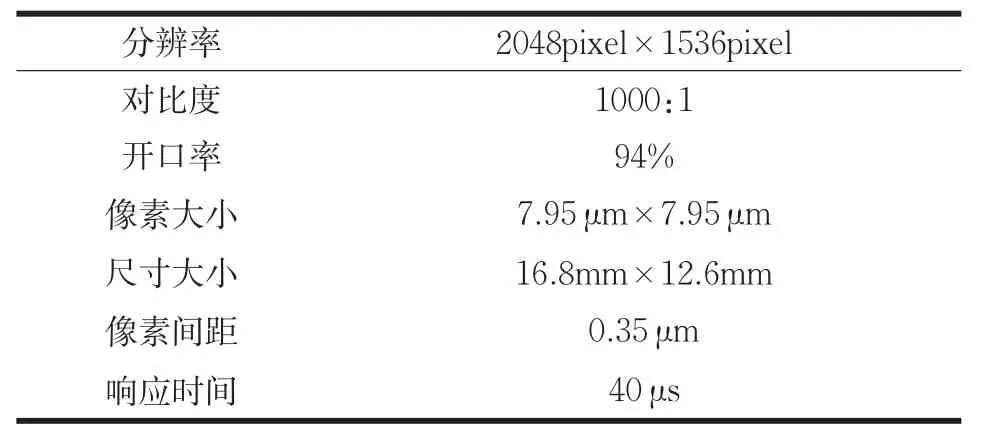

選用的LCOS的參數指標如表2所示,如圖3所示為所選LCOS。

表2 LCOS主要技術參數

圖3 LCOS實物

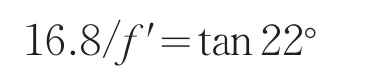

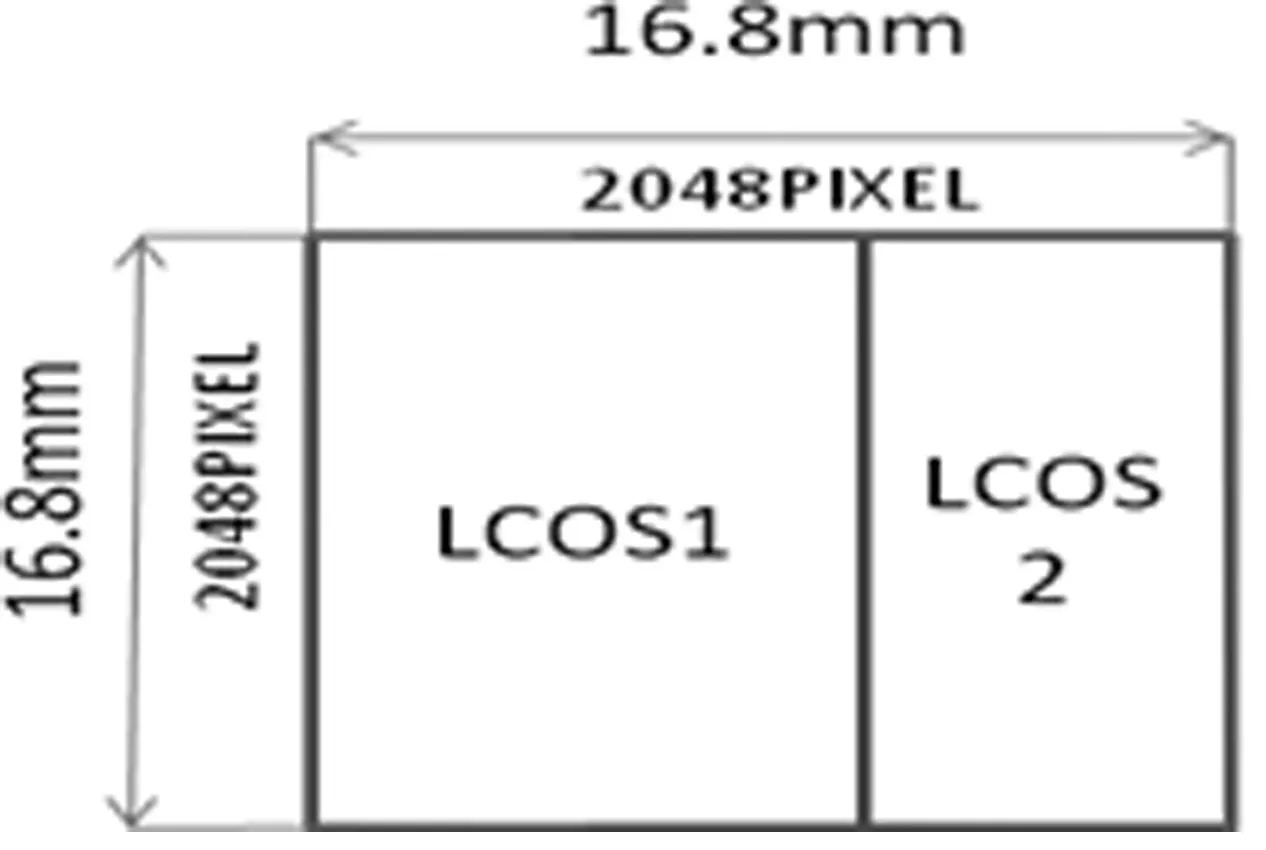

光學系統的焦距f'由要求的視場和LCOS總像面尺寸所決定,通過光學拼接后LCOS總像面尺寸為16.8mm×16.8mm,單像素尺寸為7.95μm×7.95μm,目標模擬器視場為22°×22°,取邊長16.8mm,則:

解得:f′=40.90mm

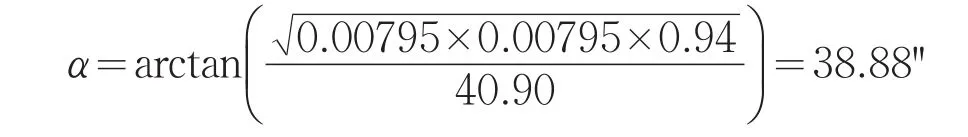

LCOS的開口率為94%,在使用單一像素作為目標點時,最小目標張角為:

由此可知,符合最小目標張角小于40''的技術要求。

由于指標要求兩個方向像素至少為1980pixel,故選擇進行LCOS拼接的方式滿足設計要求。

2 目標模擬器光學系統設計

2.1 光學拼接

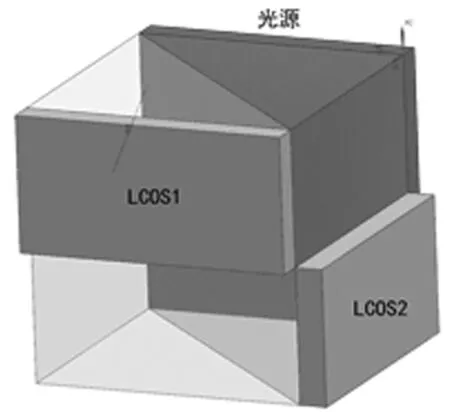

LCOS拼接屬于光學拼接,基本原則滿足搭接要求及共面要求,其思路是利用LCOS的顯示特性,以其中一個LCOS的顯示區域的一列邊緣線陣和一行中心線陣為基準,將其邊界線和另外一片LCOS的邊緣線陣通過扭轉和移動使其平行且貼合,兩條中心線合為一條,將成像系統的視場分割成兩個不同平面的部分。如圖4所示。

圖4 光學拼接示意圖

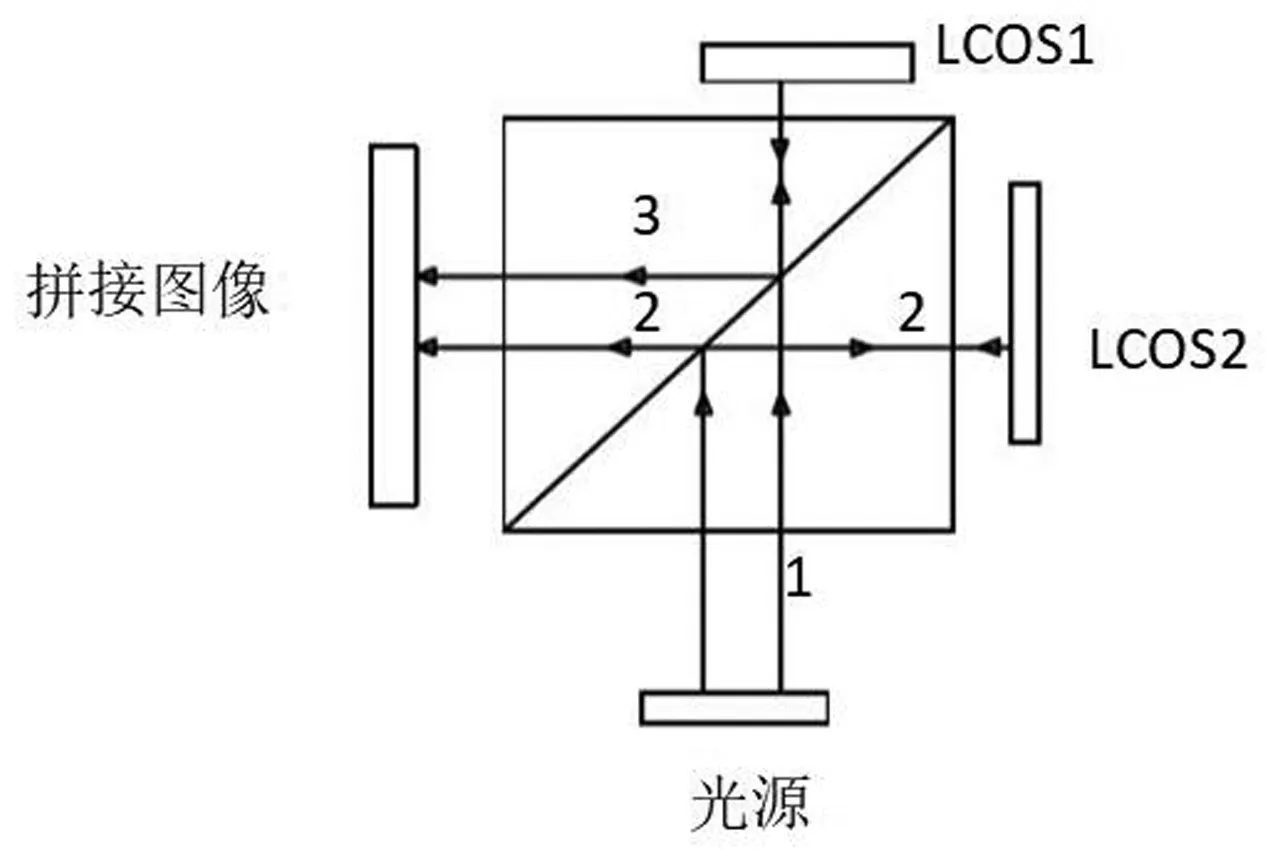

如圖5所示,光路2的出射光經由PBS分光膜一次反射和一次透射、側面三次投射及LCOS2反射構成的;光路3的光路歷經了PBS分光膜一次反射和一次透射、側面三次投射及LCOS1反射構成的。所以,從光源發射出的光,經過光路2和光路3的能量完全相同,滿足了能量要求。利用PBS可以提供一對等光程的共軛面,PBS會反射入射光的S光(即光路2),投射入射光的P光(即光路3),S光通過LCOS2后變成P光,點亮LCOS2的同時投射出P光。P光在開啟LCOS1的同時,反射出S光。使兩片LCOS能夠使用同一個光引擎組織,精簡了光引擎構造,降低了光調制系統的體積。

圖5 LCOS光學拼接原理

光學拼接部分采用了重疊拼接的技術方案,使其減小PBS尺寸和提高拼接精度,使LCOS1和LCOS2的部分像面重疊拼接成16.8mm×16.8mm,如圖6即為拼接后的像面尺寸。

圖6 拼接后的像面

拼接后的像面分辨率達到2048×2048pixel,視場達到 22°11''×22°11'',滿足 1980×1980pixel和 22°的設計指標。

2.2 準直光學系統設計

按照準直光學系統的透射原理,LCOS安放在光學系統的焦平面上,光線經由LCOS的調制后通過準直光學系統出射出平行光來模擬無限遠目標位置的即時變化。由于星敏感器是按照恒星的光能量作為基準實現定位空間姿態的,因此對目標模擬器光學系統設計提出了嚴格要求。準直光學系統的出瞳和大小與敏感器的入瞳直徑、距離相等并重合,以保證視場光源的出射光與星敏感器入瞳入射的總光通量相同。透鏡數據如表3所示。

表3 透鏡參數

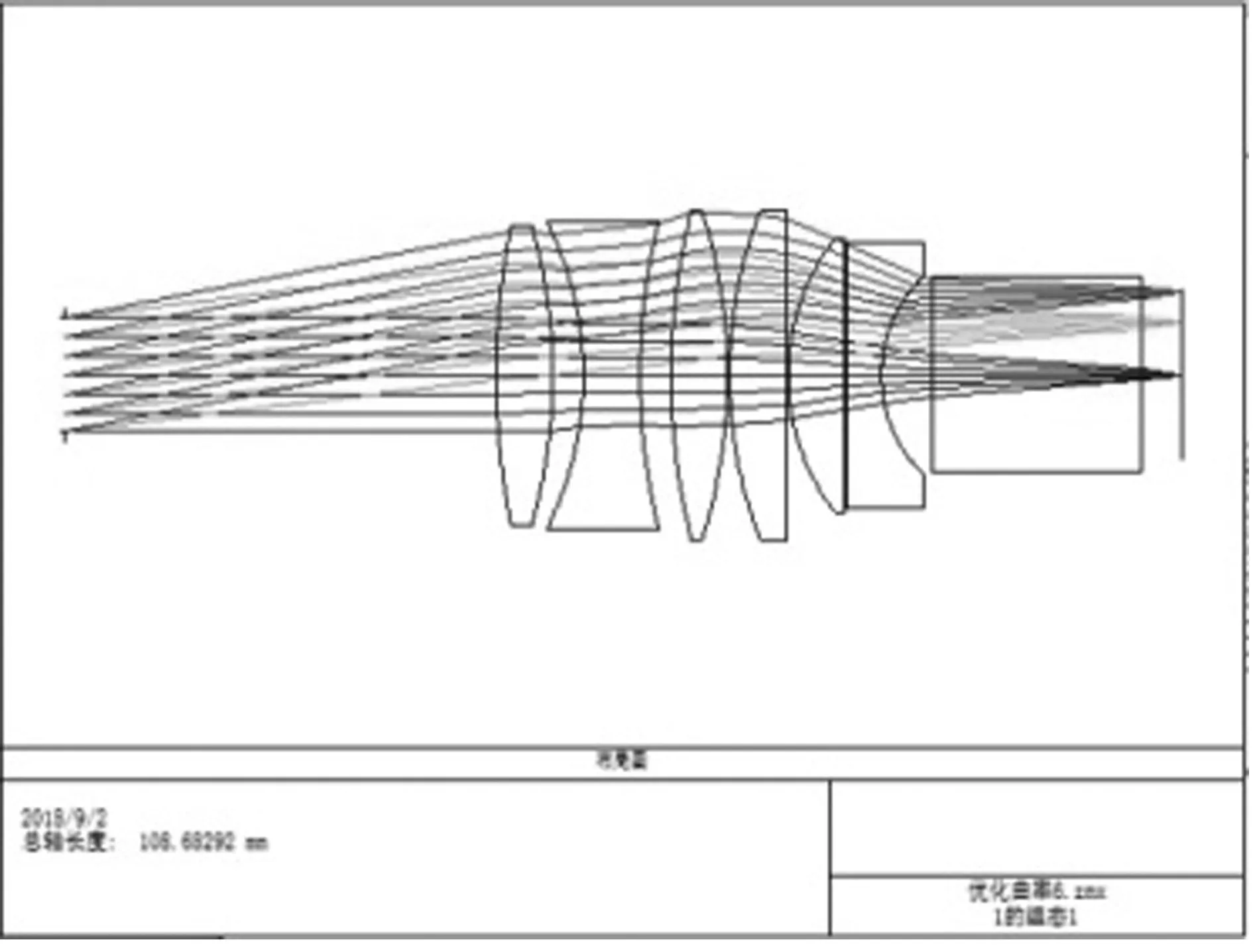

由于視場較以往更大,也加大了設計難度。初始結構選用了埃爾夫透鏡結構,光學系統結構圖如圖7所示,因為目標模擬器出瞳外置,有較大的出瞳距并且要滿足小畸變,選擇的透鏡結構出瞳距長,負場景可以矯正場曲,畸變與無畸變透鏡相同。

圖7 光學系統結構圖

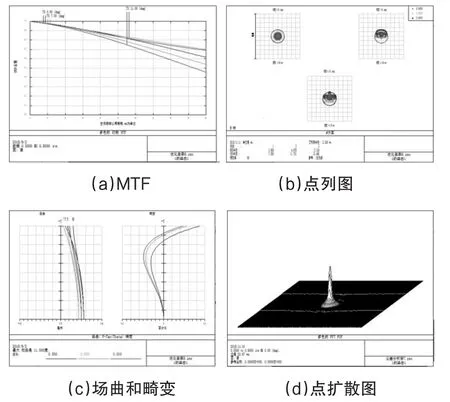

光學設計優化結果如圖8:(a)在計算后奈奎斯特頻率ν=60lp/mm處為MTF為0.45,滿足技術指標要求0.4以上;(b)點列圖中80%的能量在艾麗斑內,并且GEO<3×RMS,成像質量高;(c)在場曲及相對畸變圖中,系統的畸變小于0.2%;(d)為像面處全視場的點擴散圖,包含所有影響像質的相差,系統的成像的能量中心與質心基本一致。

圖8 優化結果

3 目標模擬器結構設計與分析

3.1 目標模擬器機械結構設計

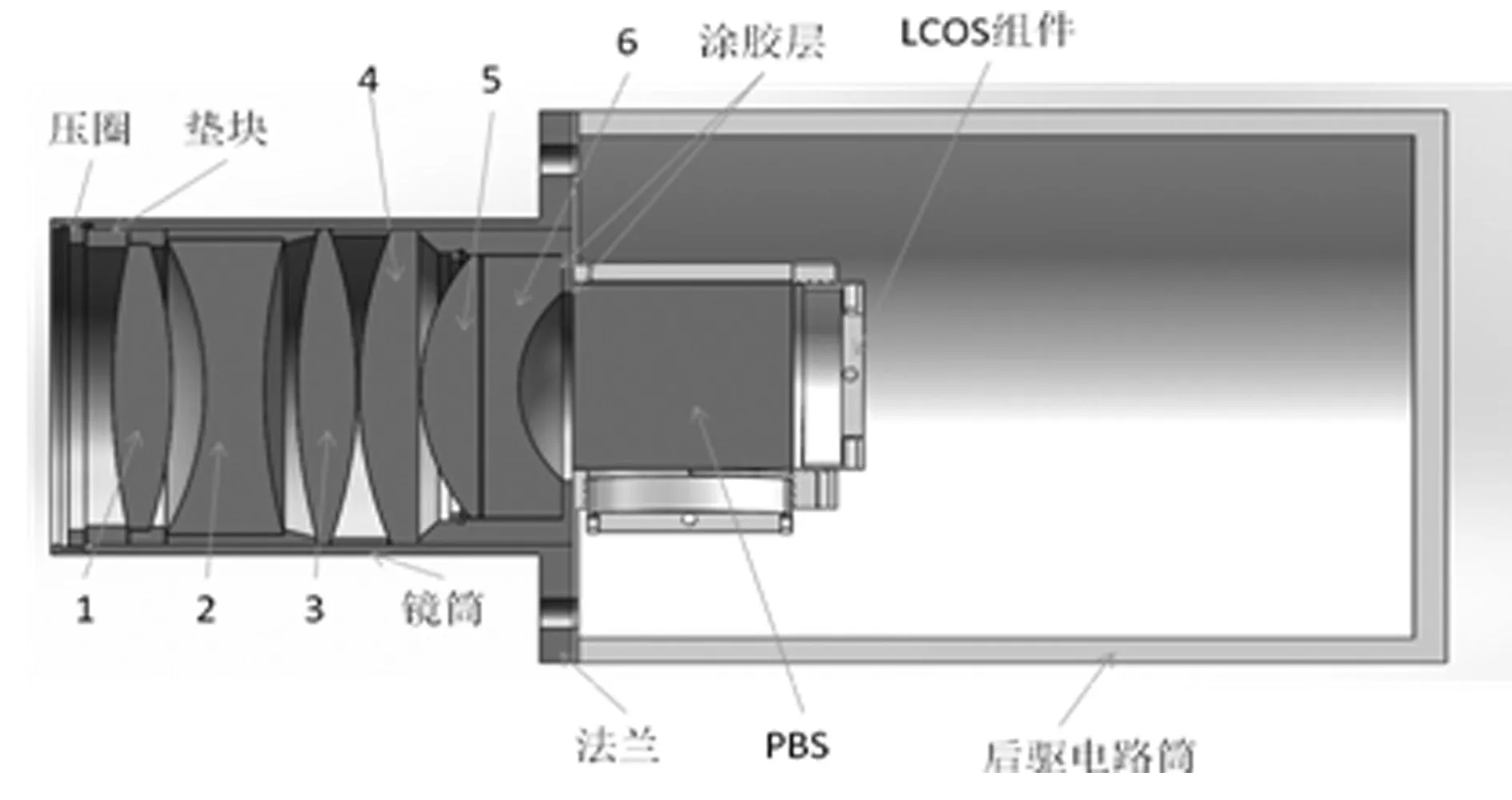

新型目標模擬器機械結構部分如圖9所示。總體軸向尺寸是128mm,由于各個口徑的透鏡尺寸不一變化較大,在提高精度的同時,降低裝調與機加工的難度,選擇對其進行一體化加工,后驅電路筒通過法蘭與前端鏡筒進行螺紋連接。

圖9 光學系統機械結構

透鏡1通過壓圈進行定焦擰緊,兩個墊塊進行限位。透鏡2與透鏡3之間通過特質墊塊防止擋光影響精度。透鏡5與透鏡6之間有1mm隔圈進行隔開,因為由于工作環境溫度跨度較大時,透鏡的熱膨脹系數不同,導致膨脹位移不一致,對透鏡進行磨損和同軸度精度有影響,并在透鏡5左側設置壓圈進行固定,鏡筒內部通過使用墊片進行調整。透鏡6為保證隔圈不擋光,并且在保證透鏡曲率和精度不變的情況下進行拉伸。透鏡6和PBS進行涂膠進行粘合固定,以確保透鏡精度并在溫度變化時候,不同材料熱膨脹系數不同達到自我調節的目的,確保結構精度在可接受范圍[5]。所有透鏡都通過壓圈或者隔圈壓靠在鏡筒或鏡筒臺階面上,整體結構均從一側裝入,這樣的裝配既可以保證同軸度,也方便調試。

傳統的PBS盒體通過螺釘串聯結構組件,利用調節工裝實現一維調整。如圖10所示。

圖10 PBS盒體

(a)所示設計的新型PBS盒體在安裝LCOS固定組件時,通過螺紋和螺釘實現了徑向精度調整,并在裝配PBS的時候在底部除了通過要求的光源以外還對PBS進行了支撐從而減少涂膠層上的承受的載荷并對PBS進行了整體的固定。

(b)通過設計LCOS組件達到實現控制LCOS的軸向調整,通過使用螺釘對LCOS四個方向進行約束,通過螺釘的調整來進行LCOS的微調,并在螺紋上方留出了空間對LCOS進行支撐和消散一部分雜散光。

3.2 靜力分析

對建模的目標模擬器使用solidworks軟件進行裝配,并對裝配體進行靜力學分析。當目標模擬器放置在四維調整機構上時,在法蘭處用固定架夾住,由于自身重力影響和裝配結復雜,需要對其進行靜力分析。首先對裝配體進行添加材料屬性,材料參數如表4所示。

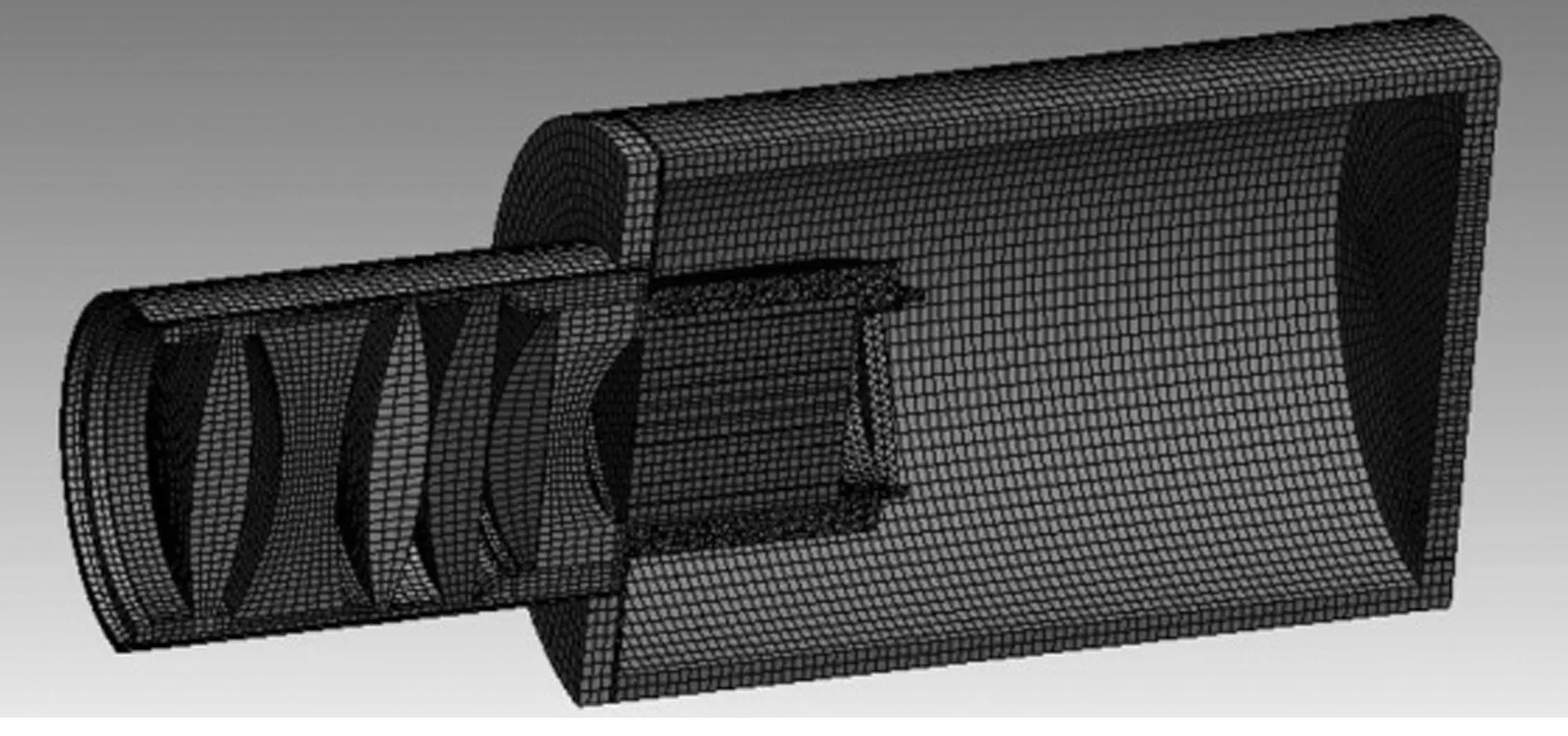

在workbench軟件中對物體進行建模并對結構進行簡化,手動劃分網格133574個,PBS盒體使用四面體網格劃分,其余零件使用高質量六面體網格劃分。如圖11所示。

圖11 目標模擬器有限元模型

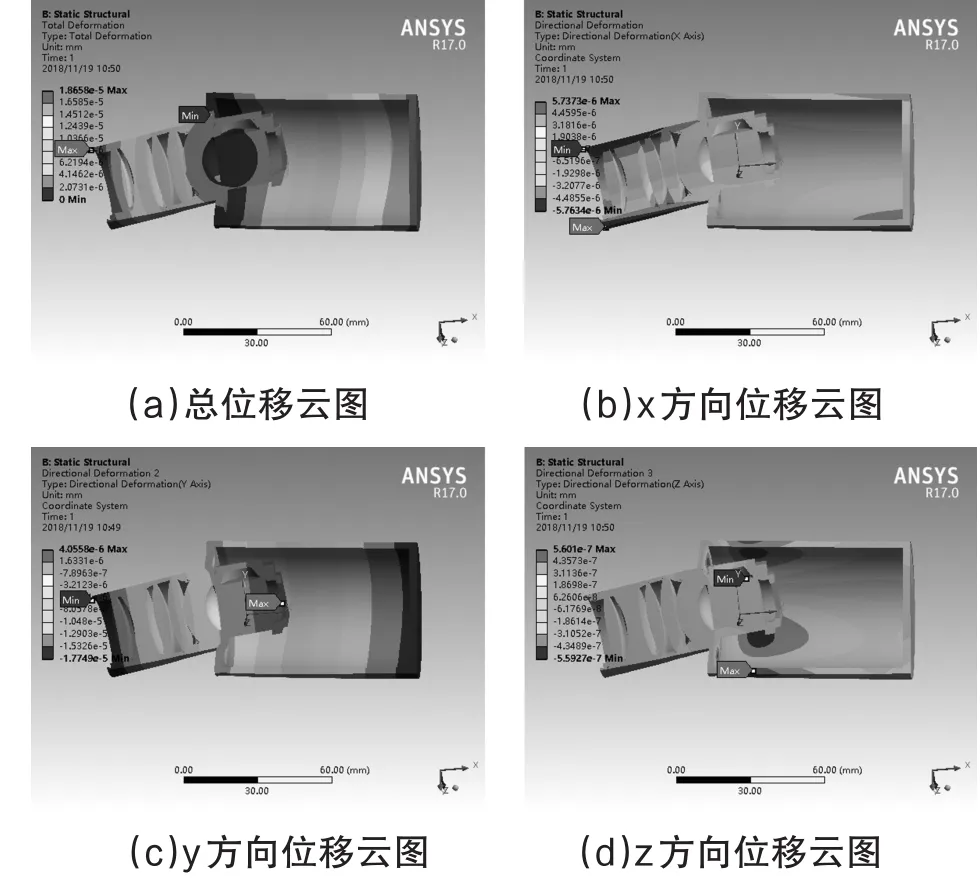

在施加約束條件、邊界條件和重力載荷后,通過系統運算,得到目標模擬器自重情況下的位移及應力分析結果如圖12所示。

圖12 靜力分析云圖

在自重影響的情況下(笛卡爾坐標-Y方向),整體結構最大偏移量為1.8658e-5mm位于鏡筒前端上邊緣處,在X方向上,同樣是鏡筒邊緣處位于下邊緣處,偏移量為5.7373e-6mm;在Y方向上,偏移量最大處為PBS盒體組件上,鏡筒受到重力的軸向力導致鏡筒的偏移,最大偏移量為4.0558e-6mm;在Z方向上,承受重力分力最大的部位是法蘭側面處和驅動電路筒筒壁處,最大偏移量為5.601e-6mm。結構的整體變形圖,呈現左右兩部分大,中間部分小的趨勢,最大偏移量為1.8658e-5mm,分布在鏡筒邊緣處,因為要保證光學系統的精度,精度要求小于1μm。以上結果表明完全符合工況要求。

3.3 模態分析

由于模擬器需要放置在室外工況下進行調試并將其放置在運動模擬器上,因為運動模擬器提供的加速轉動會對目標模擬器產生激勵,所以需要對目標模擬器進行結構動力學分析。已知模擬系統轉速為16o/s,加速度為10o/s2。故討論目標模擬器施加預應力前六階的模態參數,如圖13所示。

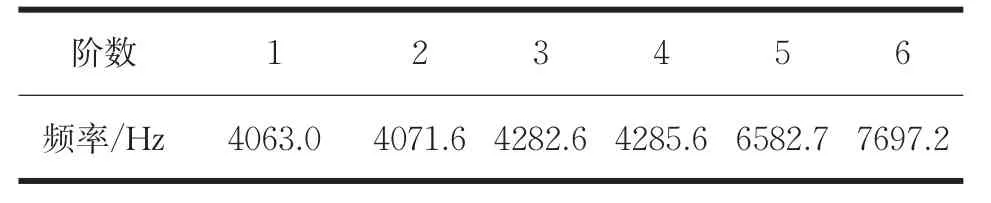

表5 前6階結構固有頻率

圖13 目標模擬器前6階模態振型

其自身的對稱性和約束條件,決定了其振型兩端分布密集,中間法蘭處稍稀疏,呈一定的凹字型,如圖13所示。其振型的主要特點為:第1階為繞X軸的扭轉,第2階為繞Y軸扭動及X、Z軸方向上的平動,第3階為繞Y、Z軸的扭轉;第4階為模擬器繞X軸方向的扭轉及立柱在Y、Z軸上的平動;第5階為模擬器整體變形,沿X軸方向平動及Y、Z軸方向轉動;第6階為驅動圓筒沿Y、Z軸發生的變形。

從模態分析結果可以明確,整體結構基頻很高,均在4063.0Hz以上,說明結構具有良好的剛度,可以在工作過程有效避免共振情況的發生,進而影響目標模擬器的高精度要求,各階段的頻率沒有出現密頻現象,證明其結構設計的合理性。從前6階振型來說,模擬器前后邊緣變形量較大,但是基頻在4000Hz以上并且光軸處振動平穩,基本很難對目標模擬器出射光線產生影響。

4 結論

本文對小型目標模擬器進行了光機結構設計。基于光學拼接的方法,利用Zemax對準直光學系統進行了設計與優化,分辨率1980pixel,畸變0.17%,出瞳距42mm。設計了軸向尺寸為128mm的體積更小的機體及三維調整的新型PBS盒體組件。通過Workbench軟件對該結構進行靜力分析,求解出了整機在重力影響下變化的云圖,最大偏移量小于0.02μm,說明模擬器有較高的強度。通過模態分析前6階模態振型,得到數據結果為前6階頻率高于4000Hz,說明整機動態剛度較高。本文所設計的目標模擬器滿足高分辨率,畸變小于0.2%,高成像質量,長出瞳距,高強度,高剛度的設計指標。