齒板嚙合連接強度影響因素研究

蔡俊杰 徐宗真 劉德峰 李 欣 劉馬寶

1.西安交通大學機械結構強度與振動國家重點實驗室,西安,7100492.西安交通大學航天航空學院,西安,7100493.中航工業北京長城航空測控技術研究所,北京,1011114.陜西省先進飛行器服役環境與控制重點實驗室,西安,710049

0 引言

DENG等[2]采用實驗和理論方法,研究了復合材料預緊力齒連接時單齒的極限承載力,提出了確定單齒極限承載力的方法,并最終提出了一種復合材料預緊力齒連接的設計方法。徐龍星等[3]對復合材料預緊力齒連接平板單齒試件進行了拉伸與壓縮試驗,研究對比了兩種荷載狀態下承載力和剪應力的分布規律,發現相同參數的單齒試件在拉伸與壓縮荷載下的承載力相差不大,但兩種荷載下齒剪切面的剪應力分布規律有所差異。高建崗等[4]對不同復合材料預緊力齒連接的接頭進行了大量疲勞實驗,分析了預緊力對接頭疲勞壽命的影響規律。孫建等[5]通過拉伸試驗研究了不同鋼齒齒長對一種新型復合材料預緊力齒連接接頭力學性能的影響,發現了該接頭的幾種破壞模式以及極限載荷隨鋼齒齒長的變化規律,并通過理論公式推導出了鋼齒發生彎剪變形的臨界齒長。以上研究主要是針對復合材料與金屬板的矩形齒連接,而關于金屬與金屬齒板嚙合連接,尤其是三角形齒的連接鮮有涉及。

齒板嚙合連接目前多用于飛機與直升機的艙門與機體連接,如我國自主研發的某型運輸機艙門與機體連接即采用了金屬齒板嚙合連接。齒板嚙合連接結構通常是利用2~4個螺栓將兩個齒板連接在一起,螺栓不再承擔剪力,僅起壓緊齒板以阻止其分離的作用,剪力全部由齒板上的齒承擔。一側齒板的螺栓孔設計為橢圓孔,可使齒板嚙合連接應用于難以精確定位或無需精確定位的連接部位,有利于解決裝配中的協調問題。相對于其他機械連接(如螺接、鉚接),該結構充分利用了材料,增加了承載面積,具有結構質量小、承載能力強等優點,且具有較高的連接效率。

本文針對國產某型運輸機機身與艙門鋁合金齒板嚙合連接結構,基于現行工藝條件,通過實驗和有限元法研究齒板嚙合區幾何特征參數(齒數、齒寬、齒高)和螺栓預緊力對齒板嚙合連接強度的影響規律。

1 實驗

1.1 實驗件

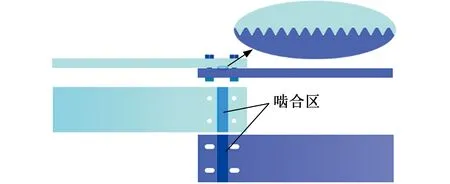

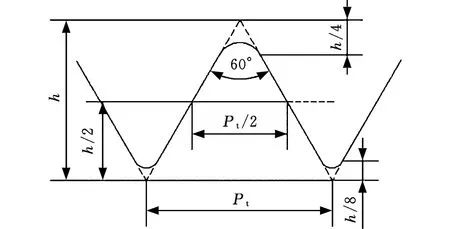

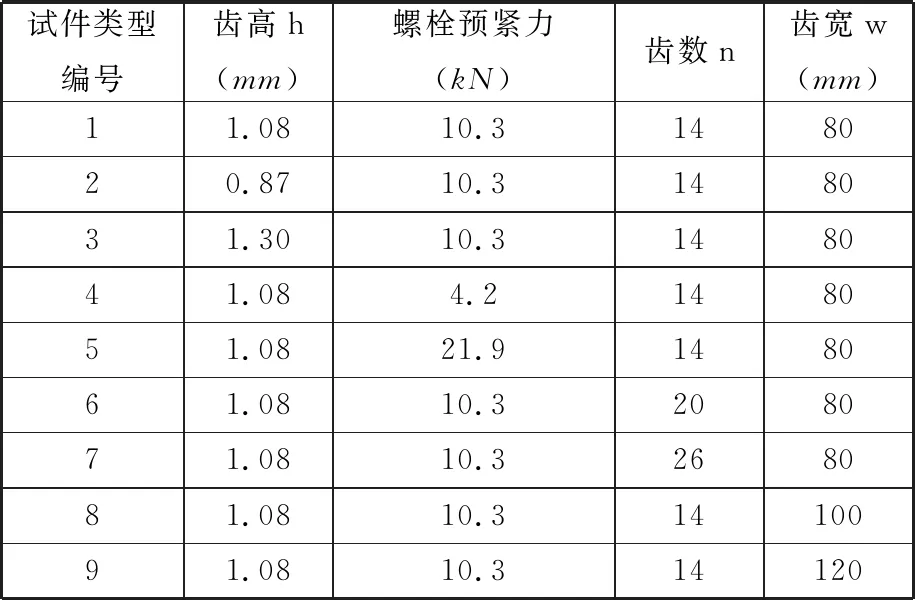

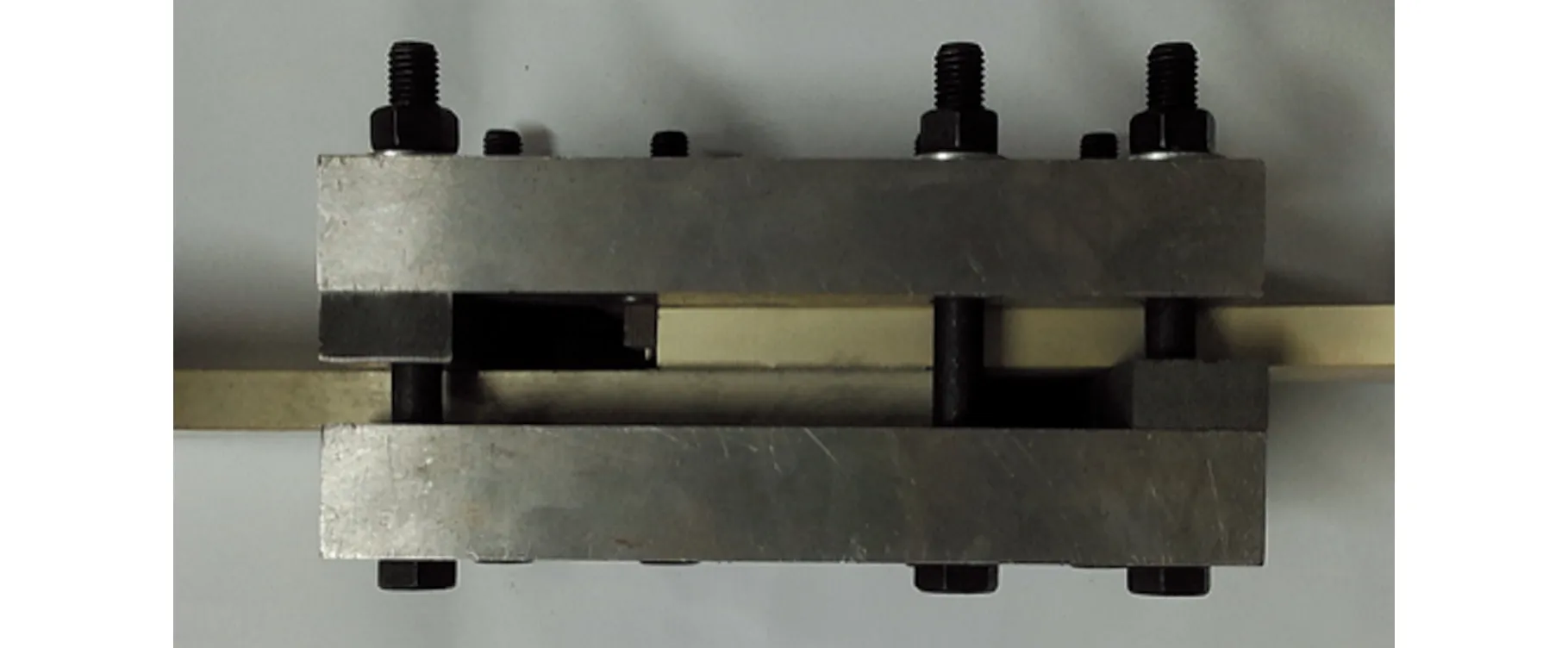

齒板嚙合連接結構示意圖見圖1,由上下兩個齒板和4套壓緊螺栓組成。一側齒板上螺孔設計為橢圓孔,另一側齒板上螺孔為圓孔,以保證壓緊螺栓不承受剪力。圖 2為齒板嚙合連接件齒形示意圖,其中,Pt為齒距,h為齒高。齒板嚙合連接試件參數如表1所示,共計9類試件,每一類試件各3件,其中齒板板厚均為15 mm,螺栓直徑均為8 mm。

1.2 防彎夾具

由于實驗件的齒板厚度達到15 mm,故偏心拉伸載荷產生的側向彎曲已不能忽略。設計圖3所示的隨動式防彎夾具,以限制結構的側向彎曲。

圖1 齒板嚙合連接件示意圖Fig.1 Schematic of serrated plate connector

圖2 齒形示意圖Fig.2 Schematic of tooth shape

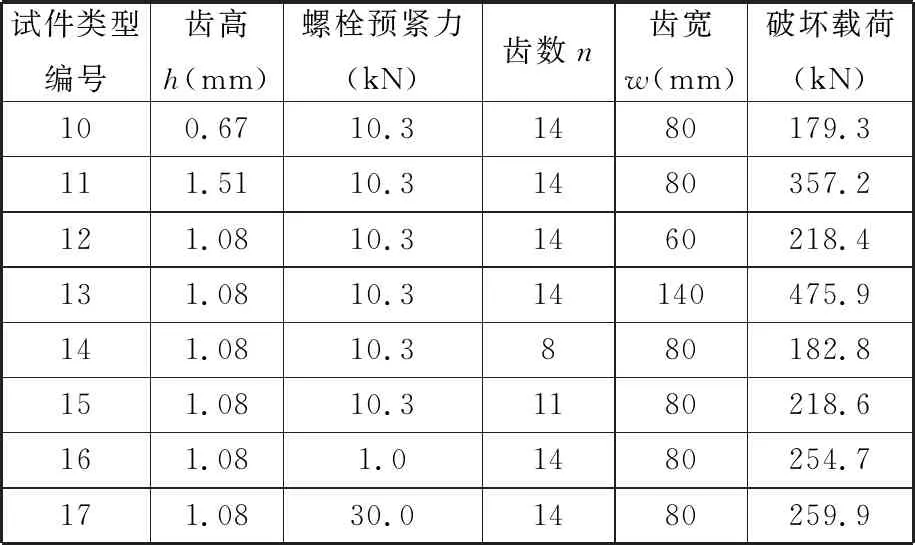

試件類型編號齒高h(mm)螺栓預緊力(kN)齒數n齒寬w(mm)11.0810.3148020.8710.3148031.3010.3148041.084.2148051.0821.9148061.0810.3208071.0810.3268081.0810.31410091.0810.314120

圖3 防彎夾具Fig.3 Lateral support

1.3 實驗設備及加載方法

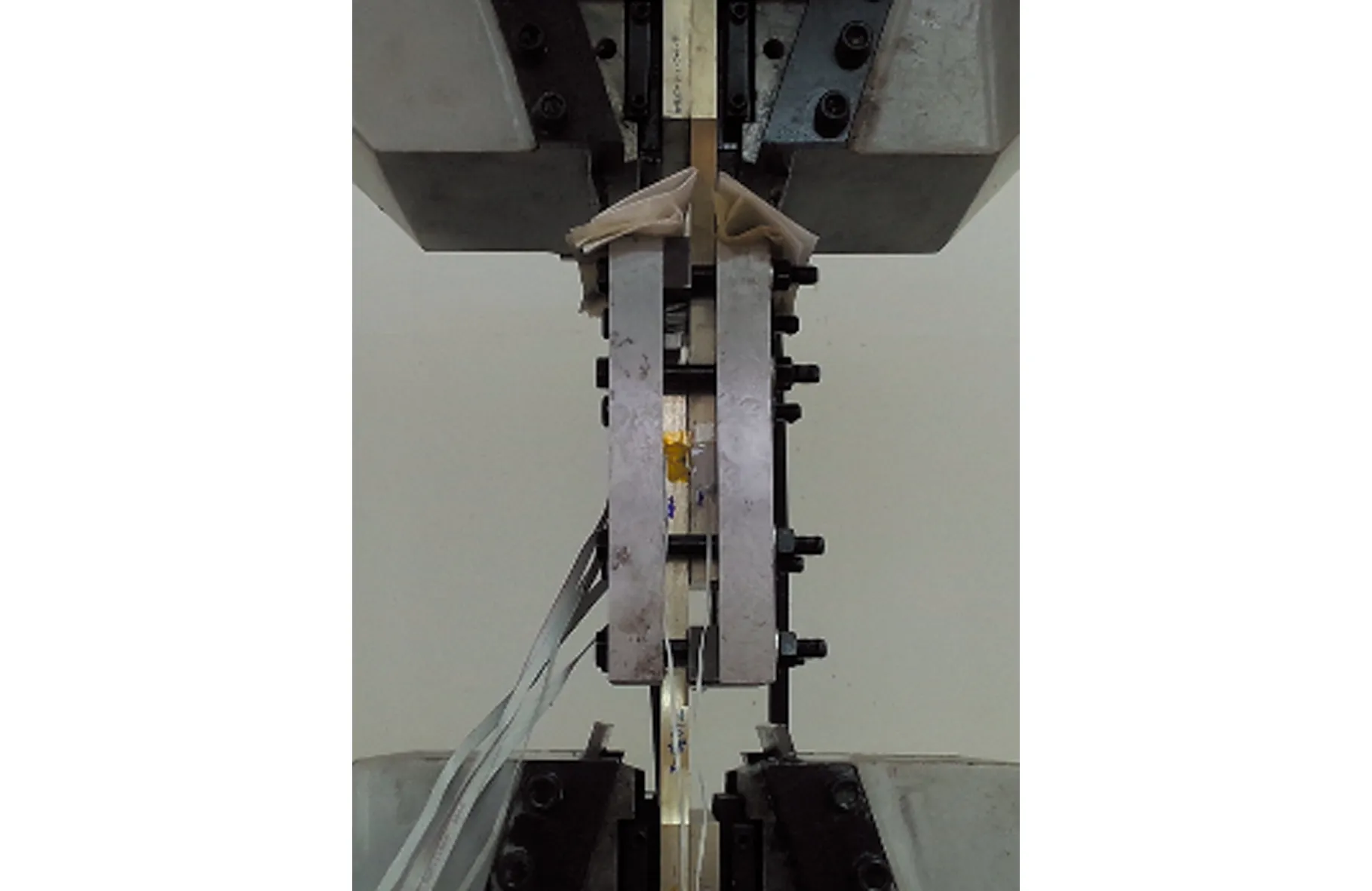

實驗所用加載設備為WEW-600C液壓萬能實驗機,如圖4所示,最大載荷為600 kN。

圖4 實驗加載Fig.4 Experiment loading

本實驗為靜強度拉伸試驗。實驗時端頭墊平,對試件施加軸向拉伸載荷直至破壞。采用位移控制加載模式,加載速度為0.1 mm/min。當實驗件發生破壞時,終止實驗,并記錄破壞載荷及破壞模式。

1.5 統計學方法 采用SPSS 17.0軟件對所得數據進行統計學分析,患者手術時間為計量資料呈正態分布,以均數±標準差()表示,組間比較用t檢驗;術后血腫/血清腫、慢性疼痛及復發率為計數資料,采用χ2檢驗或Fisher確切概率法。P<0.05表示有統計學意義。

1.4 實驗結果

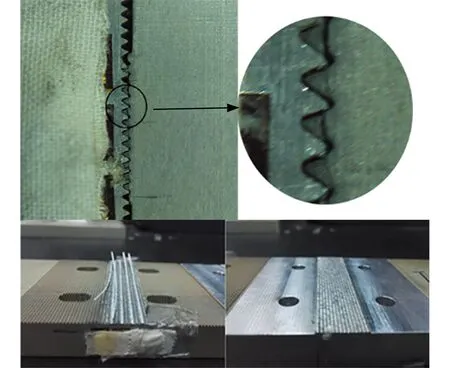

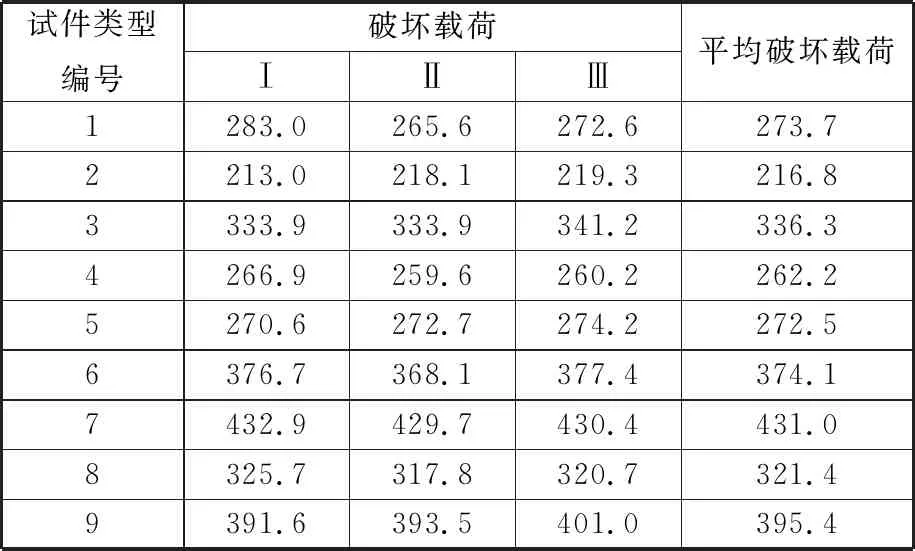

9類齒板嚙合連接件破壞模式均為單側齒剪切破壞。如圖5所示,右側齒板接近左側齒板齒頂處發生剪切破壞,從接近左側齒板齒頂處一直滑落到接近右側齒板齒根處,右側齒板齒牙脫落后嵌入左側齒板齒牙中,這與螺紋牙的剪切破壞模式[6]類似。各試件實驗破壞載荷如表2所示,同一類試件實驗結果有較好的一致性。

圖5 齒板嚙合連接件破壞形式Fig.5 Failure mode of serrated plate connector

kN

2 基于ABAQUS齒板嚙合連接有限元分析

2.1 有限元模型

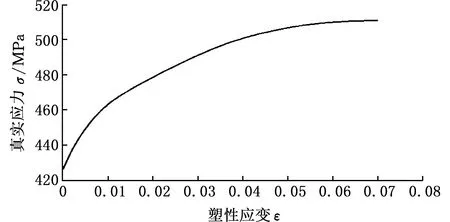

齒板材料為7475-T7651鋁合金,彈性模量71 GPa,泊松比0.33[7];螺栓材料為30CrMnSiA,彈性模量220 GPa,泊松比0.3;防彎夾具材料為40Cr,彈性模量211 GPa,泊松比0.3。通過實驗測得7475-T7651鋁合金材料的塑性參數,并將其轉換為真實應力應變曲線,如圖6所示。選用ABAQUS軟件提供的彈塑性模型,定義材料的真實應力應變參數。屈服準則與硬化模型分別選定為vonMises屈服準則和各向同性硬化模型。

圖6 7475-T7651鋁合金塑性材料參數Fig.6 Plastic property of 7475-T7651 aluminium alloy

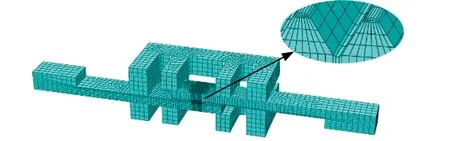

由于模型沿寬度方向具有對稱性,因此只需要建立1/2模型,并在對稱面設置對稱邊界條件。定義齒面與齒面庫侖摩擦因數為0.3,夾具與齒板之間的摩擦因數為0.04(實驗過程中在夾具上纏繞一層聚四氟乙烯薄膜),法向方向定義為硬接觸。螺栓與齒板定義為無摩擦接觸,法向接觸采用增廣拉格朗日算法[8]。在螺栓上施加預緊力,試件一端完全固定,另一端施加位移載荷。網格采用C3D8R減縮積分單元,如圖7所示。

圖7 有限元網格Fig.7 Finite element mesh

2.2 仿真結果

圖8 拉伸載荷F=123 kN應力云圖Fig.8 Stress contour of tension load is as 123 kN

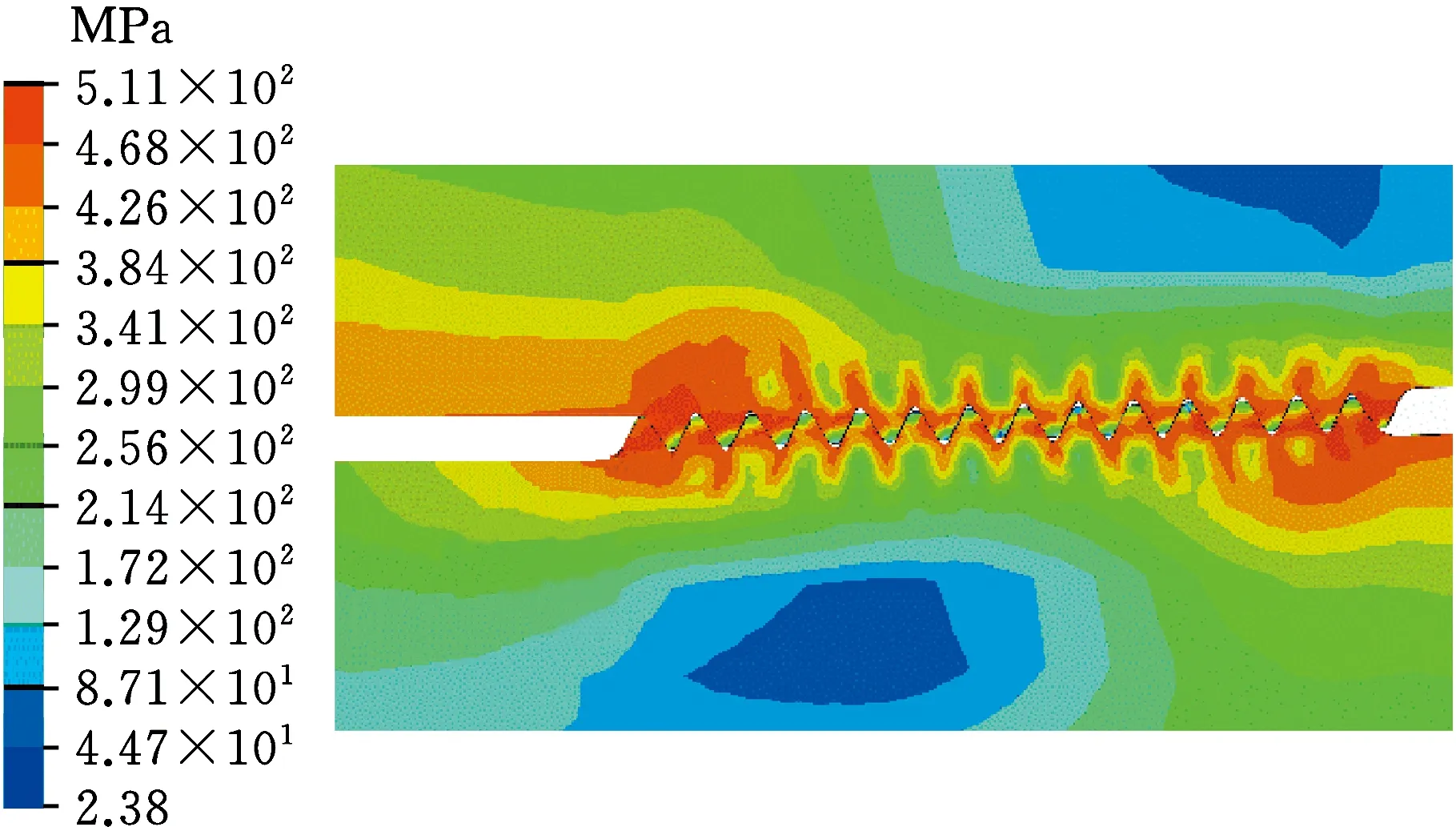

本文在研究齒板嚙合連接結構失效時,以第四強度理論為失效判據,在加載過程中,對于齒牙部分,當Mises應力達到511 MPa(該材料抗拉強度)時,即認為齒牙發生破壞。圖8為第1類試件嚙合區外側齒產生塑性變形時的應力云圖,F=123 N,為施加位移載荷端的反作用力。此時各個齒的應力分布極不均勻,呈現出外側齒應力水平高、中間齒應力水平低的狀態。

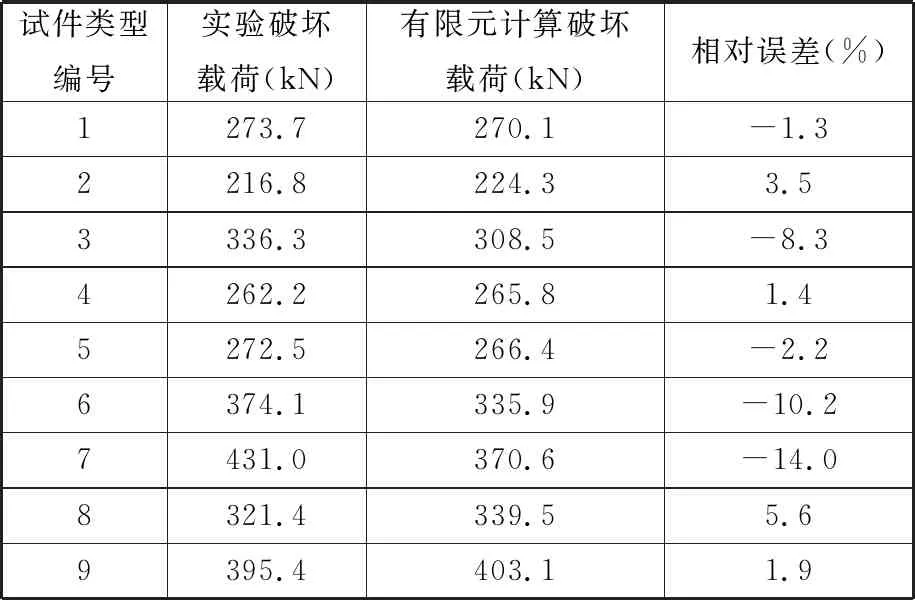

圖9為第1類試件齒板嚙合連接結構失效時的應力云圖,此時各個齒的應力分布趨于均勻,但中間齒的應力要略小于兩側齒。各類試件有限元計算失效載荷見表3,有限元計算失效載荷與實驗平均破壞載荷吻合良好。為研究齒寬、齒高、齒數、螺栓預緊力對齒板嚙合連接強度的影響,另外增加8類試件進行有限元計算,結果見表4。

圖9 結構失效應力云圖Fig.9 Stress contour of structural failure

試件類型編號實驗破壞載荷(kN)有限元計算破壞載荷(kN)相對誤差(%)1273.7270.1-1.32216.8224.33.53336.3308.5-8.34262.2265.81.45272.5266.4-2.26374.1335.9-10.27431.0370.6-14.08321.4339.55.69395.4403.11.9

表4 有限元計算破壞載荷

3 齒板嚙合連接強度的影響因素

本文通過實驗及有限元計算研究齒板嚙合區幾何特征參數(齒寬、齒高、齒數)和螺栓預緊力對齒板嚙合連接強度的影響。

3.1 幾何特征參數的影響

通過實驗及有限元計算得到了不同齒寬、齒高、齒數試件(螺栓預緊力均為10.3 kN)的破壞載荷,如圖10~圖12所示。可以看出,有限元分析結果與實驗結果吻合較好。

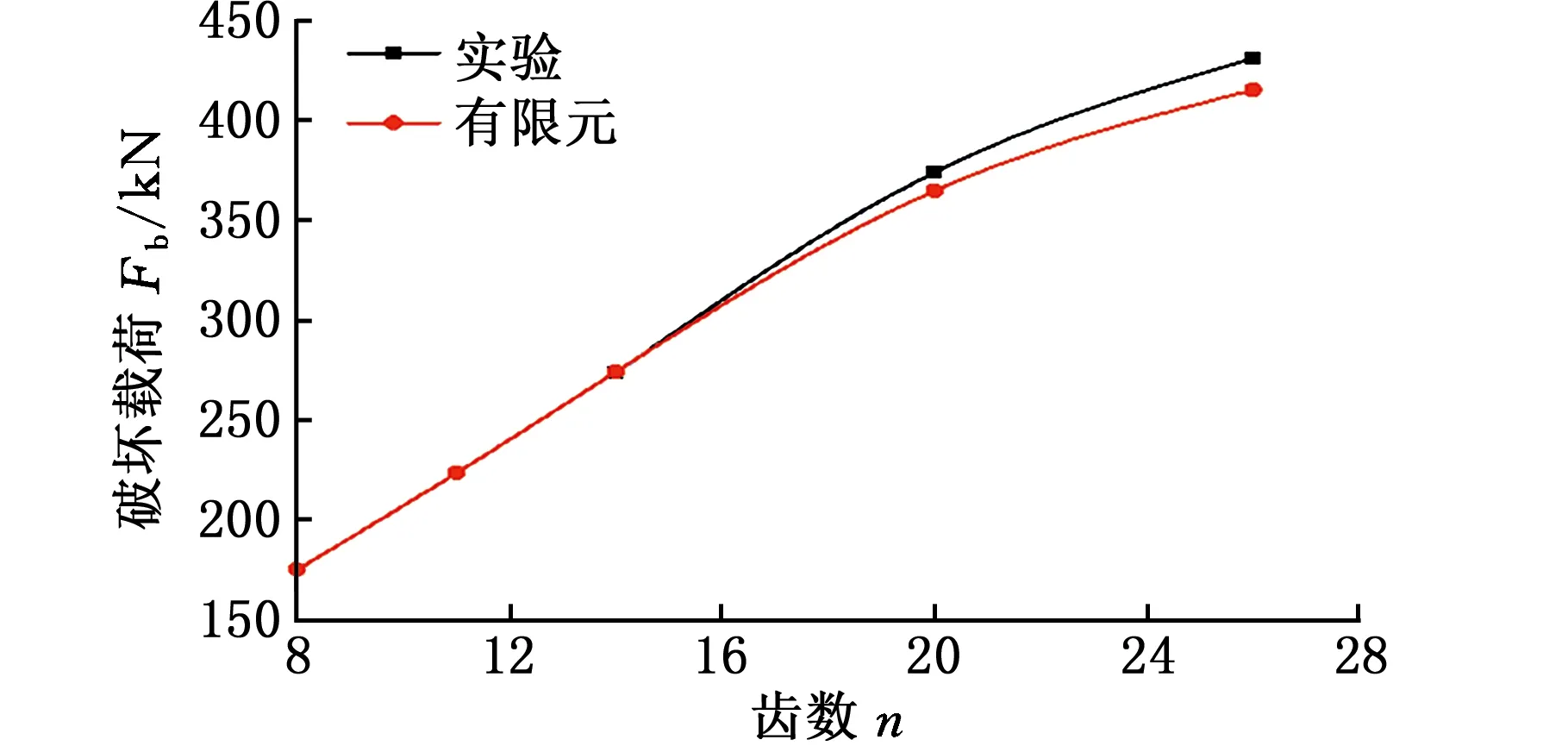

圖10 不同齒數齒板嚙合連接強度Fig.10 The joint strength of serrated plate connector with different tooth number

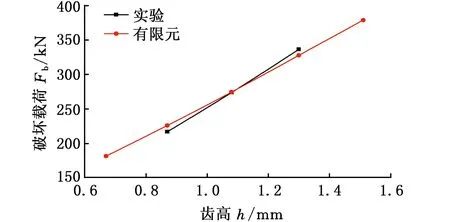

圖11 不同齒高的齒板嚙合連接強度Fig.11 The joint strength of serrated plate connector with different tooth height

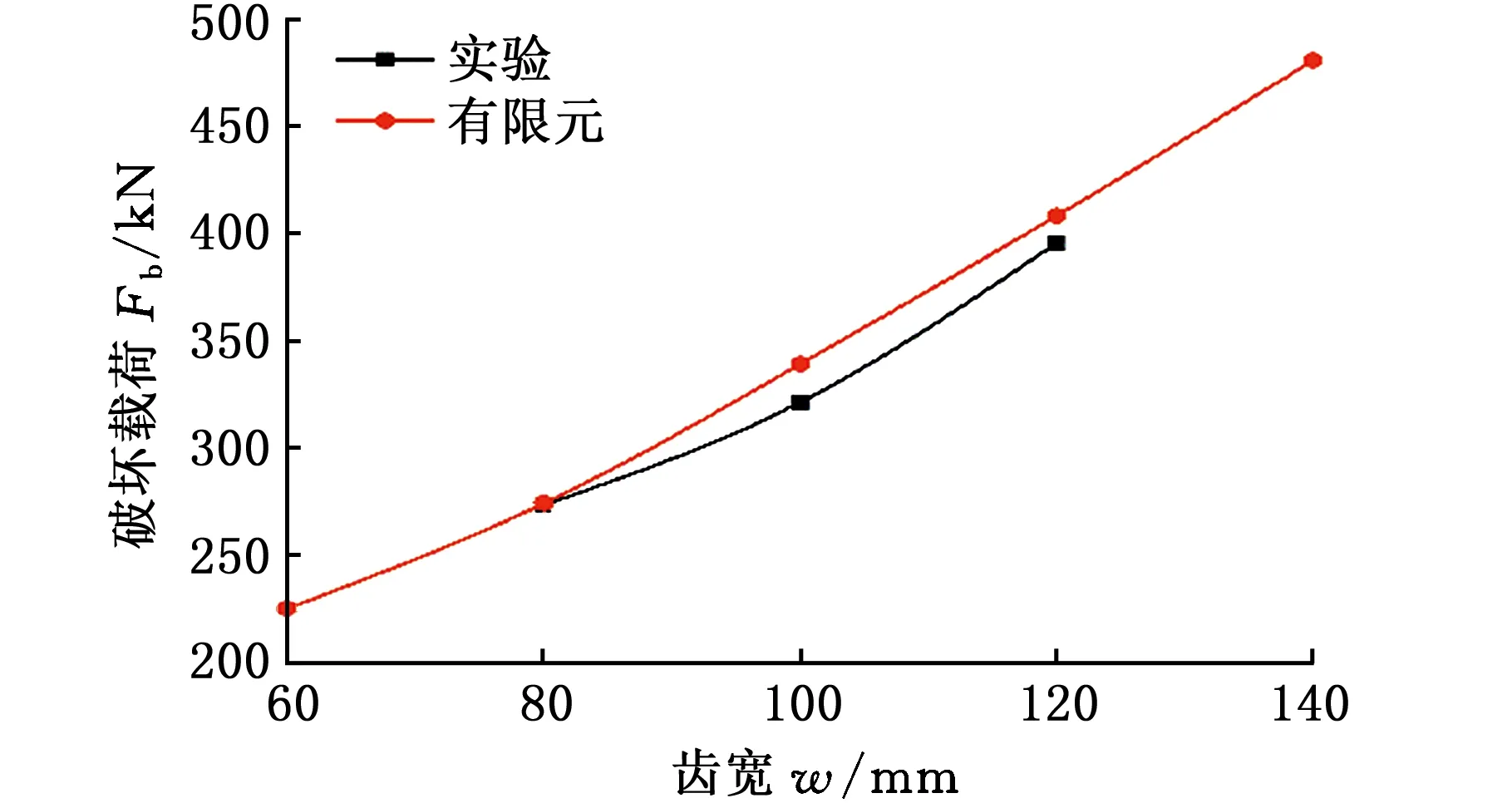

圖12 不同齒寬的齒板嚙合連接強度Fig.12 The joint strength of serrated plate connector with different tooth width

3.1.1齒數的影響

在齒高(1.08 mm)、齒寬(80 mm)一定的條件下,通過改變齒數的方法,分析齒數對齒板嚙合連接強度的影響,結果如圖10所示。

從圖10中可以看出:當齒數較少時,隨著齒數的增加,齒板嚙合連接強度近似線性增大;但當齒數超過20齒時,隨著齒數增加,齒板嚙合連接強度增大趨勢漸緩。

產生上述現象的原因主要是:齒數較少時,各齒承載均勻性較好,各齒幾乎同時發生破壞,但隨著嚙合齒數的增加,各齒承載比例的均勻性變差,當試件嚙合區兩側齒發生破壞時,中間齒仍未達到其承載極限,因此,當嚙合齒數較多時,齒板嚙合連接強度并未隨齒數的增加而線性增大。這與螺紋連接強度[9]和螺紋副承載分布規律[10]的結論一致。

3.1.2齒高與齒寬的影響

在齒數(14)一定的條件下,只改變齒高(齒寬80 mm)或齒寬(齒高1.08 mm),研究齒高和齒寬對齒板嚙合連接強度的影響,結果如圖11和圖12所示。可以看出,隨著齒高(或齒寬)的增大,齒板嚙合連接強度近似線性增大。原因分析如下:齒形不變,隨著齒高的增大,齒根寬度線性增大,嚙合區齒的承剪面積隨之線性增大,類似地,隨著齒寬的增大,嚙合區齒的承剪面積也隨之線性增大,而齒發生剪切破壞時,其破壞強度隨著剪切面積的增大而線性增大,因此,隨著齒高(或齒寬)的增大,齒板嚙合連接強度線性增大。

3.2 預緊力的影響

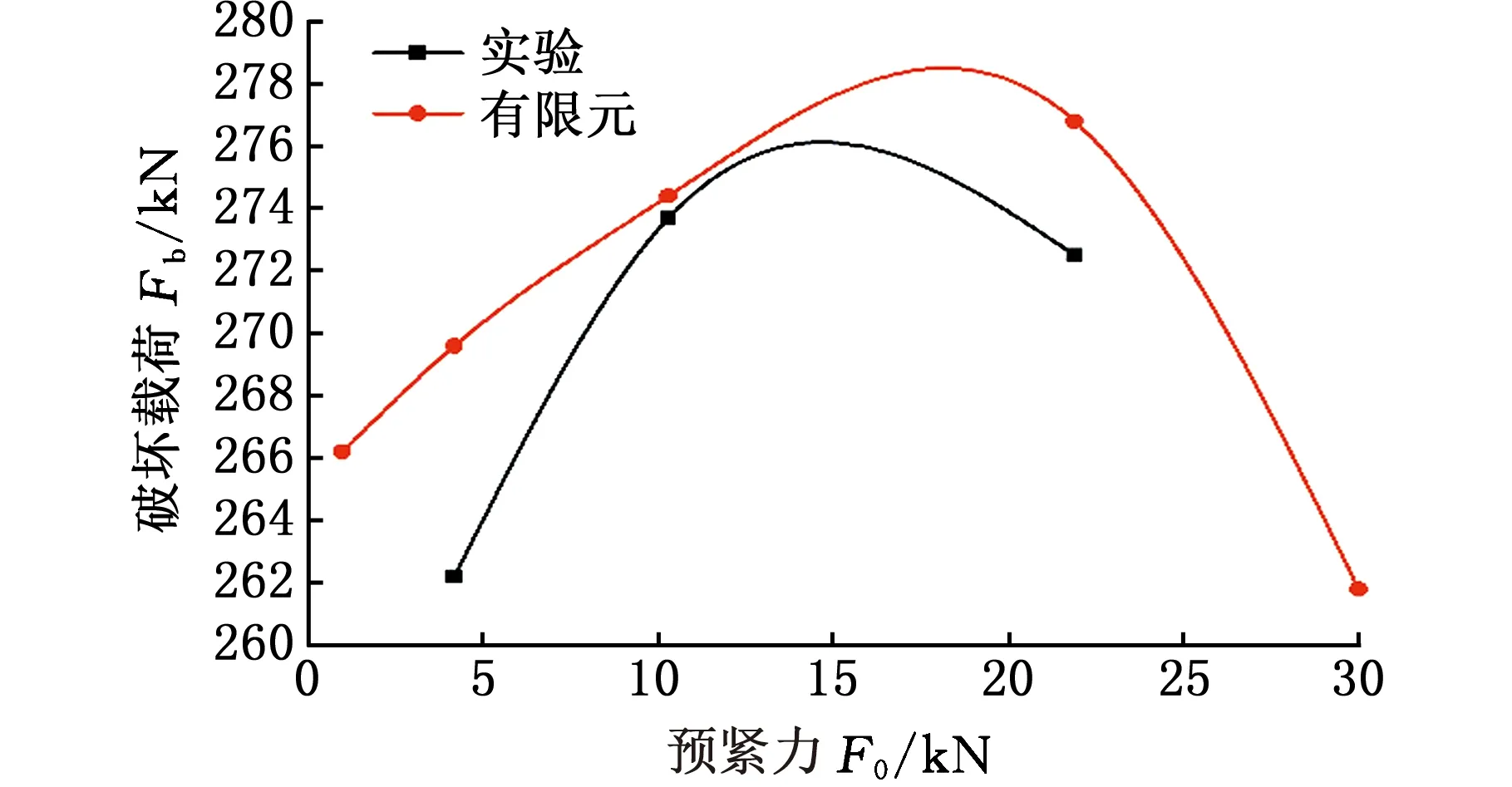

在齒高(1.08 mm)、齒寬(80 mm)、齒數(14)不變的條件下,通過改變螺栓預緊力的大小來研究螺栓預緊力對齒板嚙合連接強度的影響,結果如圖13所示。

圖13 不同預緊力齒板嚙合連接強度Fig.13 The joint strength of serrated plate connector with different pretension force

從圖13中可以看出,隨著預緊力的增大,齒板嚙合連接強度呈現先增大后減小的趨勢,存在一最佳預緊力。主要原因分析如下:一方面,由螺栓預緊力產生的齒面間摩擦力能夠增大齒板嚙合連接強度;另一方面,本文研究的齒板嚙合連接結構中,螺栓位于嚙合區兩側,且嚙合區之外的板與板存在間隙,預緊力的施加會使齒板發生彎曲變形,從而使得嚙合區兩側的齒在未承受工作載荷時便發生了彎曲變形,進而削弱了連接結構的承載能力。

所以,當預緊力較小時,齒面間摩擦力占主導地位,隨著預緊力的增大,齒板嚙合連接強度增大;但是,當預緊力過大時,齒板嚙合區兩側齒的彎曲變形對齒板嚙合連接承載能力的削弱起主要作用,隨著預緊力增大,齒板嚙合連接強度減小。這與實際工程經驗[11]一致。

故對于齒板嚙合連接結構,在實際工程中需選擇合適的螺栓預緊力,以保證連接強度。

4 結論

(1)齒數較少時,齒板嚙合連接強度隨齒數的增多近似線性增大;當齒數較多時,隨著齒數的增加,齒板嚙合連接強度增大趨勢漸緩。

(2)齒板嚙合連接強度隨齒高及齒寬的增大呈現近似線性增大。

(3)隨著預緊力的增大,齒板嚙合連接強度呈現先增大后減小的趨勢,存在最佳預緊力,故在實際工程中需選擇合適的螺栓預緊力,以保證連接強度。