ZF13000/25/38型放頂煤液壓支架的再制造技術研究

張 輝

0 引言

為了使液壓支架可靠地工作,減少非生產停歇時間,充分發揮設備效能,延長使用壽命,及時的修理液壓支架是必須進行的。從實際生產使用情況分析,優化改造原支架設計是大修液壓支架最重要的一環。

ZF13000/25/38 型放頂煤液壓支架為大采高高端放頂煤液壓支架,正四連桿機構,最大高度3.8 m,最小高度2.5 m,支護強度1.23 MPa,泵站壓力31.4 MPa,工作阻力13 000 kN,操縱方式為本架操縱。

由于ZF13000/25/38 在實際使用過程中存在高壓液噴出等問題,在設計結構中存在缺陷與不足[1-2],存在一些安全隱患,因此本文對支架立柱、尾梁千斤、導向套等部分進行了一系列設計改造,取得了良好的效果。

1 研究內容及創新點

1.1 立柱

ZF13000/25/38 支架立柱缸口結構大部分為卡環式結構,該結構在使用過程中,如果導向套位置的外動蕾型圈損壞,高壓液會從缸口直接噴出,這就在生產實際中存在安全隱患,容易造成安全事故的發生,為了應對用戶要求,提高安全性能,站在再制造、安全性能及節約成本的角度考慮,決定利用舊活柱,節約成本,重新設計制造缸體和導向套,從而達到預期目的,保證液壓支架的安全使用。

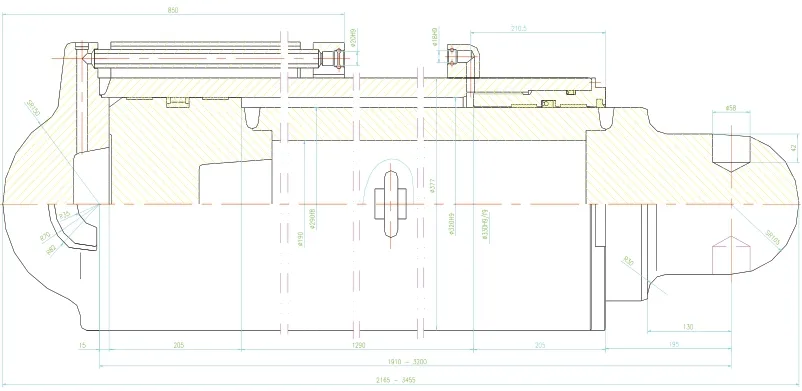

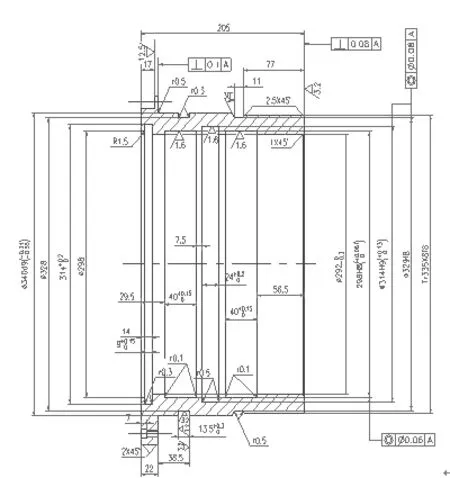

圖1 新立柱結構

1.2 重新設計缸體

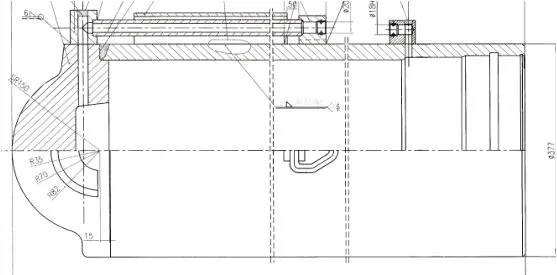

原立柱缸體如圖2所示,其缸口為卡環結構,重新設計缸體不僅要求保證其原有立柱的行程和工作阻力,而且還要保證其安全性、可靠性。新缸體缸底采用整體模鍛結構,優化了千升安全閥安裝座,增加千升安全閥護罩,不僅提高其安全性能,而且在使用上更加有效、可靠。

蕾形圈在壓力作用下通過密封圈上部的變形,使密封唇被推向金屬的表面,產生接觸應力,隨著液體壓力的增加,密封唇變形值也隨之增大,接觸壓力也就增大,產生自封效果[3]。在原結構中蕾形圈受到立柱腔內高壓夜體直接沖擊,隨著瞬間沖擊力次數逐漸增多,接觸壓力越來越大,蕾形圈達到接觸壓力極限后可能會出現受損或撕裂,形成立柱漏液,后果極為嚴重。所以,新缸口位置設計為梯形螺紋和外動蕾型圈配合,結構如圖3所示。該結構優點為高壓液先通過螺紋緩沖后才與外動蕾型圈接觸,避免高壓液體直接沖擊蕾型圈,減小了外動蕾型圈受到的瞬間沖擊力,增加密封使用壽命和使用中的安全性能,避免了高壓液體噴出而帶來的安全隱患,從而達到了安全使用的目的,保障了井下液壓支架在使用時的安全性。

圖2 原立柱缸體

圖3 設計后缸體

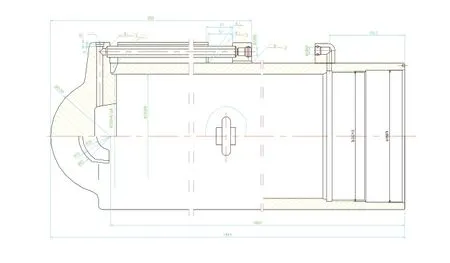

1.3 重新設計導向套

圖4 導向套、缸蓋

圖5 新導向套

原立柱缸口位置由導向套和缸蓋兩部分組成,如圖4所示,蕾形圈位于導向套上,直接受腔內高壓液體沖擊,缸口位置處進行了重新設計,導向套自然要進行重新設計。新導向套如圖5 所示,該結構將導向套壓蓋合為一個整體,與缸口螺紋結構配合,緩沖密封圈所受壓力,防止漏液,并且導向套最大外圓與缸口接觸,即使有高壓液噴出,導向套外沿也能起到緩沖和保護作用,有效地解決了高壓液噴射帶來的安全隱患問題,在結構上對高液壓噴出問題起到了進一步的保障作用,為在今后的同類型支架設計上起到了數據性參考作用。

1.4 上腔接頭座設計

將上腔接頭座由原KJ13 接口改為KJ16 接口,改造后能夠減小升立柱時上腔的背壓,有效的避免壓力過大上腔膠管脫出問題,有效的保證了支架的安全性能,保證了安全使用、安全操作。

重新設計制造的立柱,通過模擬實驗,制造的立柱進行了打壓實驗測試,完全滿足使用要求,也滿足安全、可靠性,現該立柱已經在東周窯礦下井使用,未發生損壞和安全事故,達到了安全使用的效果。

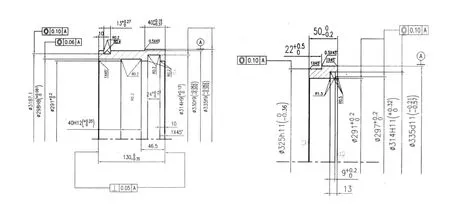

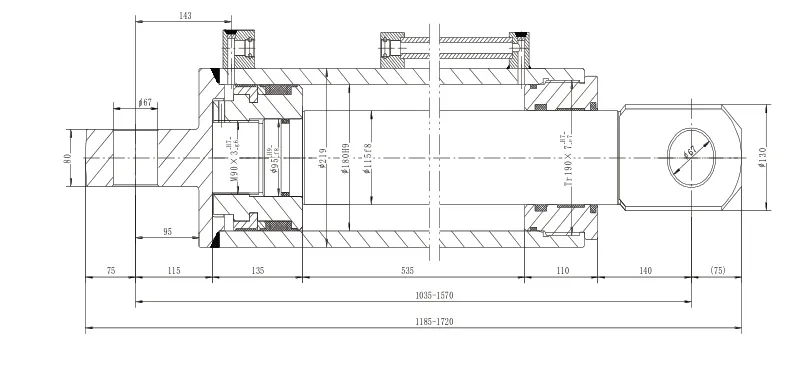

2 尾梁千斤頂改造

尾梁千斤頂在使用過程中,活塞桿部分在幾乎在后部刮板機正上方,在放煤量大的時候,運輸的煤塊或矸石會碰傷活塞桿鍍層,從而影響尾梁千斤正常使用,甚至使其失去功能。鑒于這種情況,經過實際的調研分析與反復試驗,將尾梁千斤頂反裝到支架上,從而達到避免碰傷活塞桿的目的,避免了設備因碰傷而造成損失。反裝后尾梁千斤頂上下腔接頭座相應的做了改造,從而有效地解決了因放煤引起煤塊與矸石對活塞桿碰撞的問題,取得了良好的效果,達到了安全、可靠、保障。如圖6、圖7所示,。

圖6 尾梁千斤頂原結構

圖7 改造后尾梁千斤頂

3 底座前端拉架孔及堵改造

原設計底座前端拉架孔,在井下使用中煤粉和煤泥從該孔處進入底座內部,造成耳軸和堵無法拆卸,因此在拆卸過程中比較費事費力。造成了很大的工作量,因此在大修中將拉架孔用堵板焊接。為了安裝拆解方便底座側面的堵,根據實際情況對其進行了改造,其作用是防止煤及其雜物進入底座內部,避免在拆卸過程中造成費力、費時的問題,另外為節約成本,提高生產效率,經分析研究,故將該零件改為鑄鋼件,并在堵端面增加兩個工藝孔,便于安裝拆解時旋轉,同時也能夠根據工藝孔的方向判斷堵是否安裝到位,為今后該方面設計創造了新思路,也為今后在設計支架時遇到此類問題,提供了技術資料,同時也在實際的使用效果中取得了比較好的效果。

4 結語

本文針對ZF13000/25/38 型液壓支架在使用中遇到的問題,對立柱缸口處及其配合處的導向套、缸蓋,尾梁千斤頂及其上腔接頭、等部分結構進行的改造,不僅優化了ZF13000 支架的部分結構設計,提高了生產效率,節約了使用成本,支架修理后也達到了安全可靠的使用目的。另外在修理制新時,利用了舊活柱重新編寫加工工藝制造新件,大大降低了制造成本。