圓盤超聲電機準零剛度轉子設計及其優化

王 翔,菅 磊,陳 超,王均山

(南京航空航天大學 機械結構力學及控制國家重點實驗室,江蘇 南京 210016)

0 引言

圓盤型旋轉行波超聲電機是目前較成熟的一種超聲電機,在某些特殊領域有著傳統電磁電機不可比擬的作用。由于超聲電機具有響應快,位置和速度控制性好,不受外界磁場干擾等優勢[1],在制導彈藥舵機平臺上有著很好的應用潛力。通常,聲管發射的彈丸在發射時內彈道會產生超高過載及其外彈道時間較短[2],彈載用超聲電機圓盤式結構面臨著高過載環境下可靠性的問題。超聲電機預壓力的施加部件——碟簧和轉子本身的剛度等特性在強沖擊過載下很大概率會受到影響而改變,同時,制導彈藥等裝備有長達10年以上的存儲性要求。上述苛刻的工作環境都會導致超聲電機預壓力施加結構產生一定程度的變化,進而導致實際預壓力有一定的變化,這對敏感于定、轉子間接觸壓力的超聲電機輸出性能有決定性的影響[3]。因此,保持超聲電機預壓力在特殊環境下維持恒定對超聲電機的正常工作和穩定輸出有著重要意義。

針對超聲電機在高過載環境下的研究成果較有限。陳超等[4]建立圓盤型旋轉行波超聲電機在8 000g(g=9.8 m/s)沖擊載荷下的有限元模型,利用LS-DYNA仿真高過載環境下超聲電機的瞬態過程,分析了超聲電機定、轉子及壓電陶瓷的應力和應變的分布情況,測試了受到不同大小過載后電機的機械性能。孫棟等[5]分析了超聲電機關鍵部件在沖擊載荷下存在的失效模式,得出預緊力機構是最易被損壞的部件。石云波等[6]設計一種彈性金屬框架對基于d33結構的壓電驅動器進行預壓縮封裝,保證了壓電驅動器具有較好的剛度和較高的抗過載能力。在超聲電機轉子優化方面,牛子杰等[7]提出基于響應面模型和自適應遺傳算法對中空型的超聲電機柔性轉子進行優化設計,優化后的電機轉子與定子之間接觸更均勻。蘇國兵等[8]設計了一種行波型旋轉超聲電機錐柔性轉子,發現錐柔性轉子相較于柔性轉子通過自身彈性變形更好地貼合在定子齒的表面,減少定、轉子間的相對滑移量,從而提高超聲電機的輸出效率。但是,針對轉子抗強沖擊過載且保持預壓力在一定位移載荷下恒定的研究較少,這方面設計對于超聲電機在高沖擊過載環境正常使用有著重要的實際意義。

本文提出一種預壓力受到沖擊后保持恒定的準零剛度碟簧轉子,在借鑒準零剛度開槽碟簧的設計思想[9]后,將施加預壓力的碟簧與柔性轉子進行一體化設計和優化,從而實現施加預壓力結構的剛度可設計和調節,在確保柔性轉子具有準零剛度特性的同時盡量減少質量,不僅確保電機的輸出特性,也使電機轉子具有良好的抗過載性能。

1 高沖擊負載下超聲電機的力傳遞特點

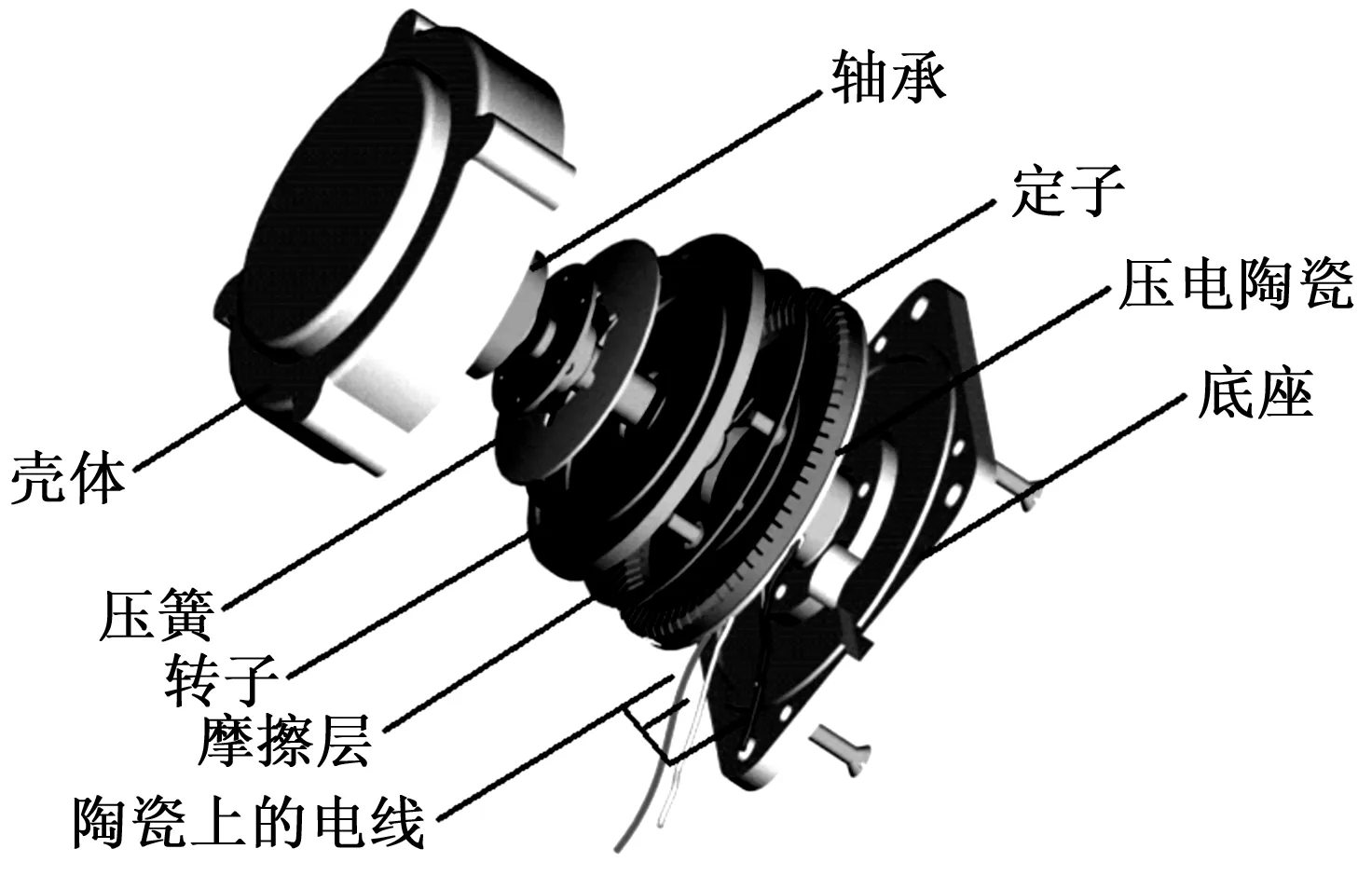

圓盤式旋轉型行波超聲電機結構如圖1所示。其關鍵部件包括壓電陶瓷、定子和轉子。目前電機采用柔性轉子可以減小定、轉子間徑向磨損,從而提高電機輸出效能[10]。通過在壓電陶瓷上輸入等幅、同頻率且相位差為/2的交流電,激發定子產生高頻微幅振動,施加在轉子上的預壓力使定、轉子接觸產生摩擦力,帶動轉子的旋轉運動。

圖1 圓盤式旋轉型行波超聲電機示意圖

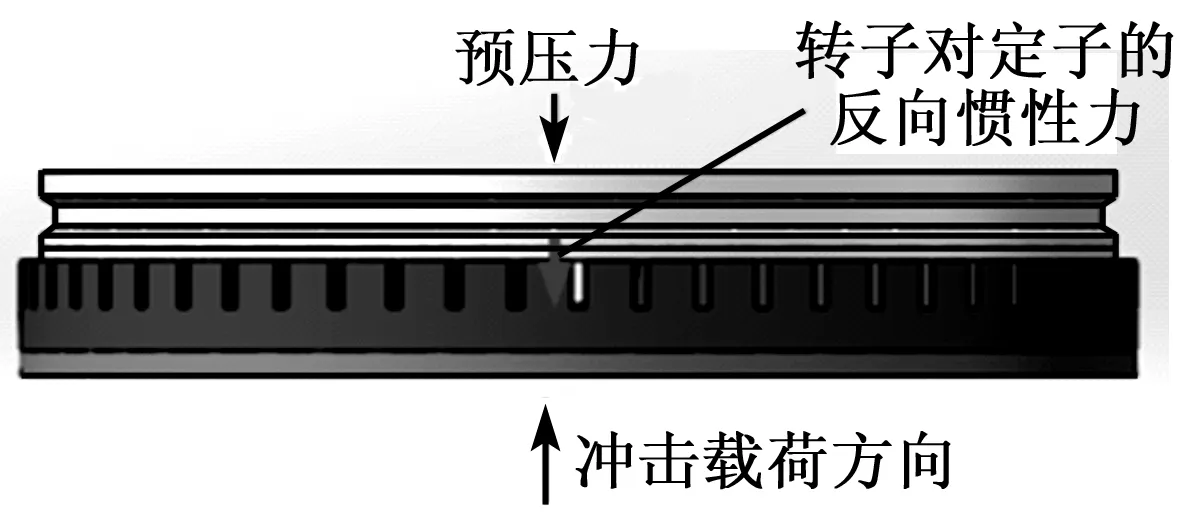

超聲電機受到沖擊是由于兩種不同的安裝方式對應兩種沖擊波的傳遞路徑:

1) 定子推動轉子加速方式(見圖2)。沖擊波通過基座傳遞給定子,再傳遞給轉子,轉子對定子存在相應的反向慣性力的作用。

2) 轉子推動定子加速方式。沖擊方向和圖2相反,沖擊波通過外殼施加給轉子,再傳遞給定子,同樣定子對轉子也有反向慣性力的作用。針對電機結構,轉子的質量較輕,定子推動轉子加速時轉子對定子的反向慣性力較小,所以,定子推動轉子加速的方式更有利。

圖2 定子推動轉子加速示意圖

超聲電機受到強沖擊過載時,其關鍵部件包括轉子、定子和壓電陶瓷可能會發生失效,其中任何一個部件的失效都可能會引起電機的故障。壓電陶瓷作為脆性材料,具有抗壓能力強而抗拉能力弱的材料力學性能。壓電陶瓷對于強沖擊過載的方向是敏感的,當沖擊波由定子傳遞給轉子,壓電陶瓷的自由端面產生最大峰值的壓縮應力,此時處于較安全的狀態。顯然,當沖擊波由轉子傳遞給定子,壓電陶瓷的自由端面產生最大峰值的拉伸應力,這時壓電陶瓷易損壞。這也進一步地佐證超聲電機受到強沖擊時,定子推動轉子加速的方式對于電機結構傳力更有利。

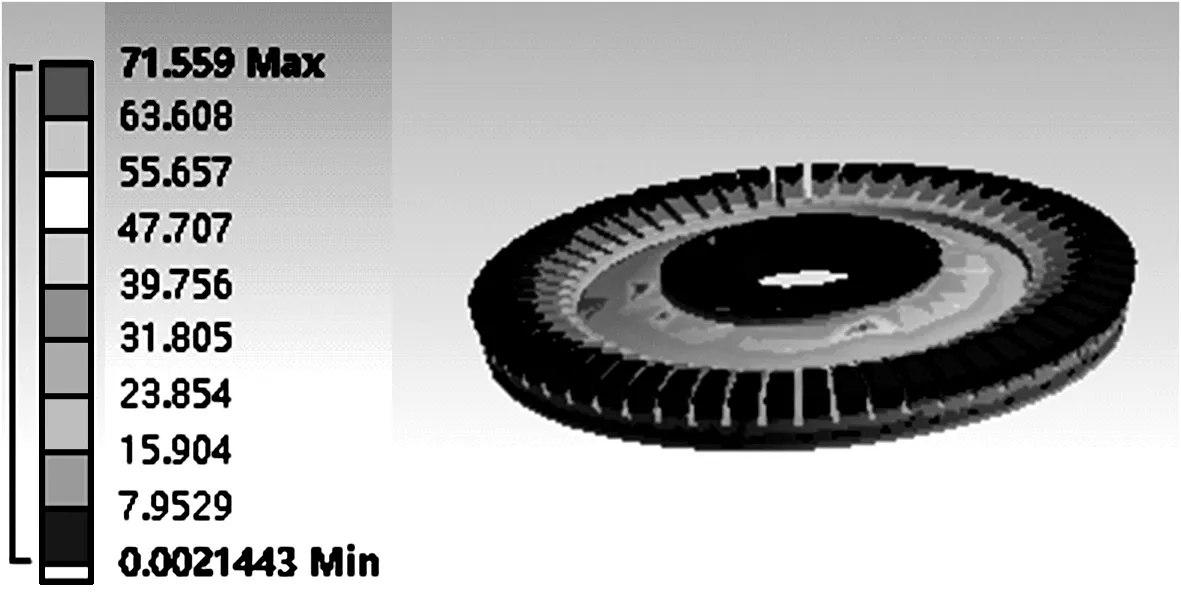

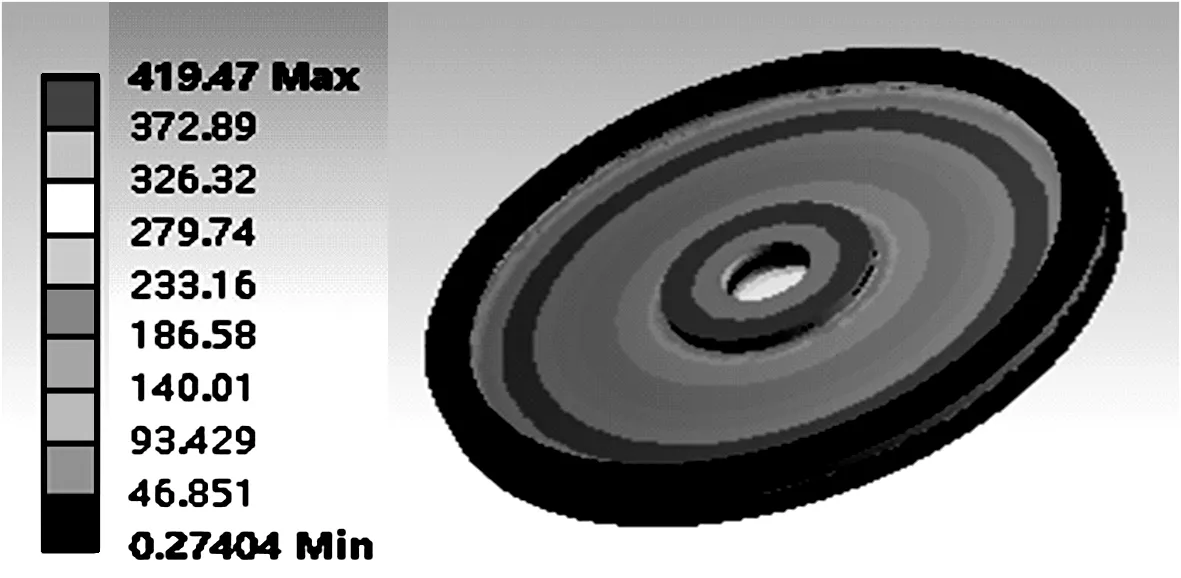

圖3、4分別為定子和轉子受到高沖擊下的應力云圖。由圖3、4可知,對定、轉子在8 000g(g=9.8 m/s2)沖擊加速度沖擊載荷下進行了應力分析,定子的結構剛度較大,產生的應力峰值小于材料屈服應力,未產生變形;而轉子的剛度較小,產生的應力極值大于材料的屈服極限,腹板會產生永久的變形,從而影響定、轉子間的接觸,電機的性能受到影響,所以要對超聲電機轉子的結構進行抗過載的設計。

圖3 定子受到高沖擊下的應力云圖

圖4 轉子受到高沖擊下的應力云圖

2 非線性(準零剛度)轉子的參數化設計

針對超聲電機預壓力受到強沖擊或長時間儲存環境因素影響而發生改變,導致電機的輸出性能發生不確定的變化。需要設計一種非線性(準零剛度)剛度轉子,使在一定的變形范圍內保證電機的預壓力基本保持恒定。

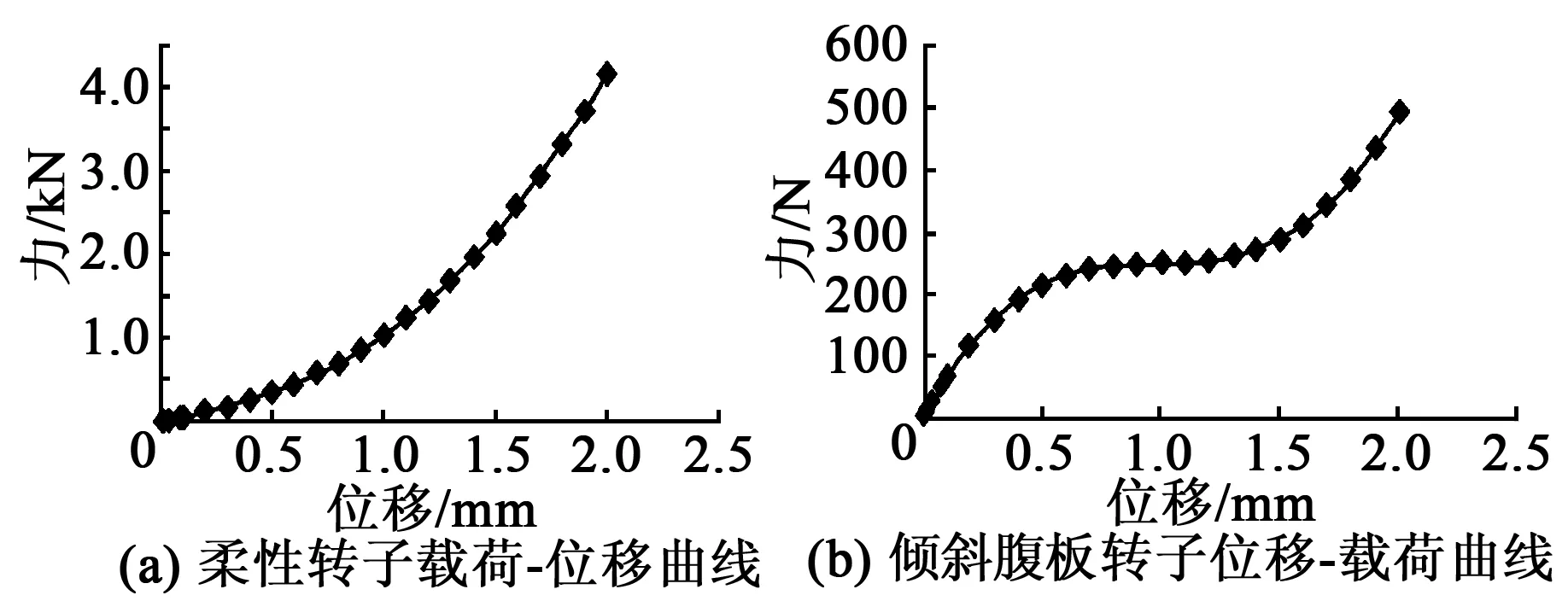

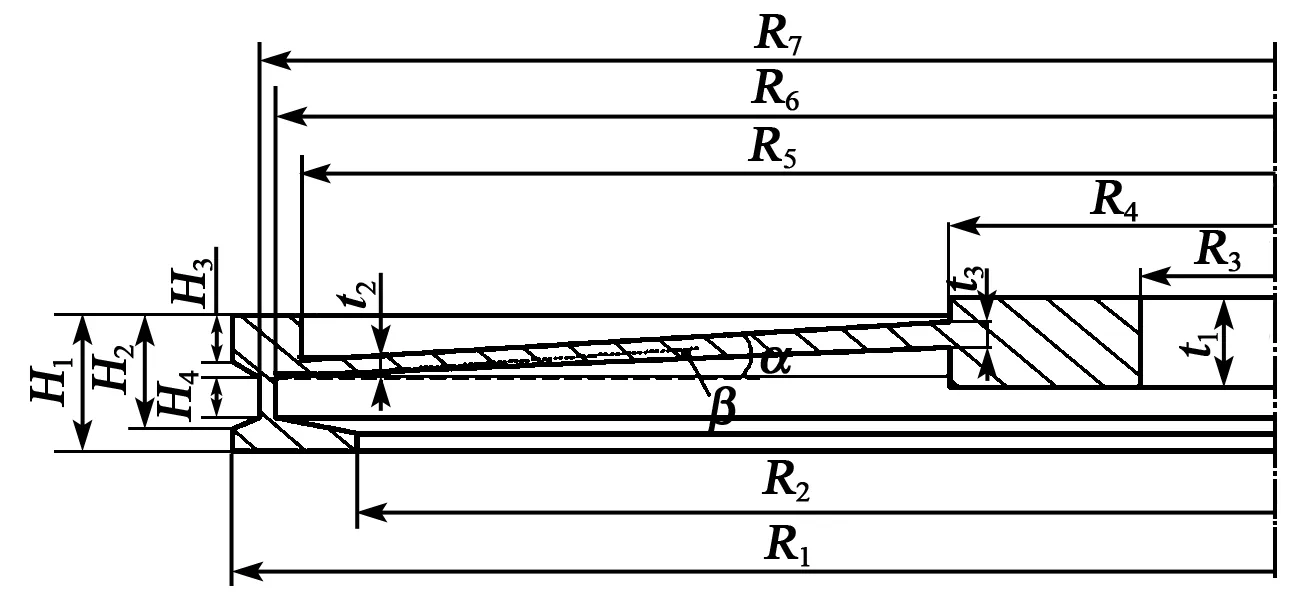

通常,超聲電機為使轉子與定子的變形相匹配而采用柔性轉子。通過Workbench對40 mm柔性轉子進行剛度分析,柔性轉子的剛度基本呈線性(見圖5(a)),當轉子受到一定的沖擊位移,定、轉子間預壓力變化較大,不能保證電機正常工作。借鑒碟簧變剛度的特性,將轉子的腹板傾斜一定的角度,其傾斜腹板轉子橫截面示意圖如圖6所示。圖中,R1為轉子外緣半徑,R2為下表面內側半徑,R3為轉軸半徑,R4為內支板半徑,R5為腹板半徑,R6、R7分別為工字型外緣到轉子中心軸距離半徑,H1為工字型外緣高度,H2~H4為工字型外緣距離,t1為內支板厚度,t2為外側腹板厚度,t3為內側腹板厚度,α為腹板傾斜角,β為腹板厚度變化角。對傾斜腹板轉子進行剛度分析,由圖5(b)可知,轉子的剛度呈一定的非線性,但是準零剛度的載荷達到250 N,遠大于140 N。需要通過在轉子傾斜腹板上開不同形狀的槽以使轉子的準零剛度區域對應的載荷在超聲電機正常工作預壓力140 N附近。

圖5 柔性轉子、傾斜腹板轉子位移-載荷關系曲線

圖6 傾斜腹板轉子截面結構示意圖

在傾斜腹板轉子上開不同形狀的槽,通過參數化優化,不同槽型的轉子最優結構準零剛度區域對應的最佳載荷和準零剛度段的長度(準零剛度段長度為在超聲電機正常工作預壓力為(140±10) N,即130~150 N內對應碟簧轉子變形位移的長度),如表1所示。通過比較,輻條型槽腹板轉子的最優結構準零剛度段最長,該槽型被選為轉子腹板開槽形狀的優選槽型。

表1 不同槽型轉子最優結構準零剛度相關特性

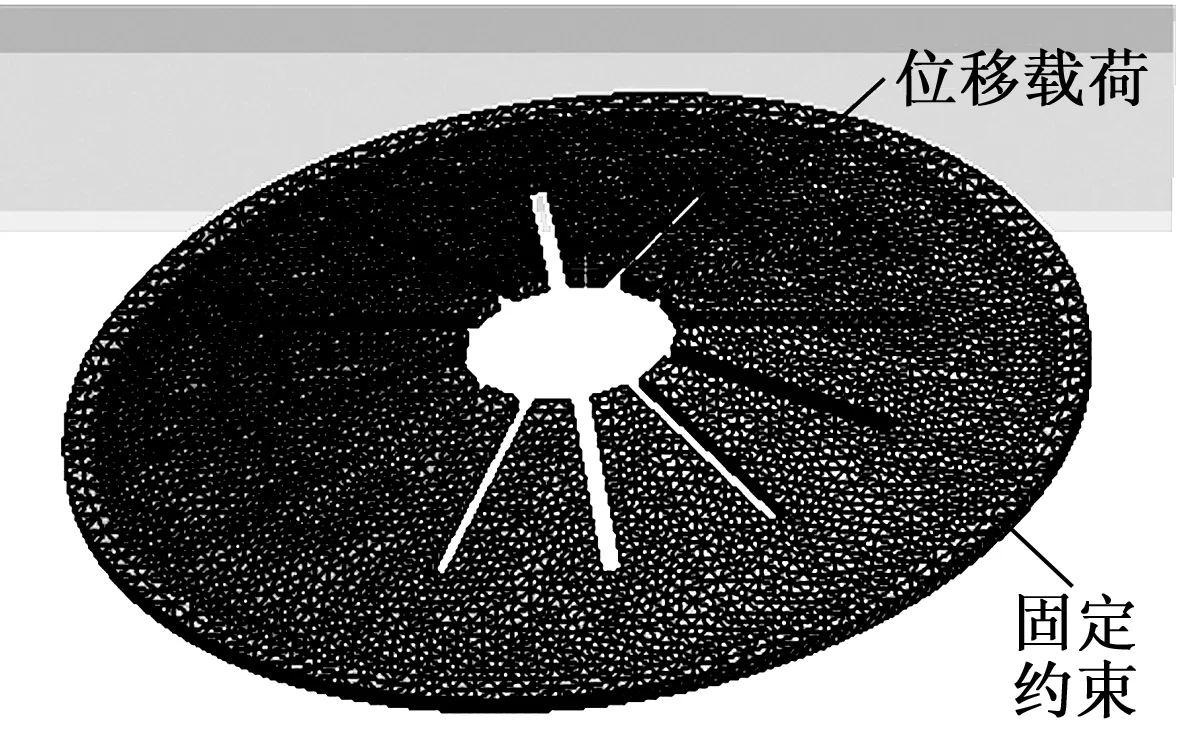

為了提高轉子的強度,采用60Si2MnA彈簧鋼材料,借鑒開槽碟簧的輻條型槽的設計思路,建立了碟簧轉子的有限元模型。圖7為轉子有限元模型及約束邊界條件。轉子內徑舌片邊緣處為位移載荷施加區域,轉子的下表面為軸向方向固支狀態,通過施加不同的位移載荷,求解相對應的支向反力,得出碟簧轉子的位移-載荷的關系。

圖7 碟簧轉子的有限元模型

實現碟簧轉子的剛度在載荷140 N附近呈現非線性(準零剛度)段,需要通過對相關結構尺寸參數優化才能達到目的。

3 結構參數靈敏度分析

建立碟簧轉子的有限元模型后,對其進行剛度分析。通過改變相關的結構參數,直至最優的結構方案,碟簧轉子的具體結構尺寸參數如圖8所示。圖中,D1為轉子外徑,d1為轉子內徑,D2為腹板外徑,d2為齒根外徑,t為腹板厚度,c為齒槽寬,H為齒根自由高度,H0為轉子高度,m為齒數。

圖8 碟簧轉子的結構尺寸參數示意圖

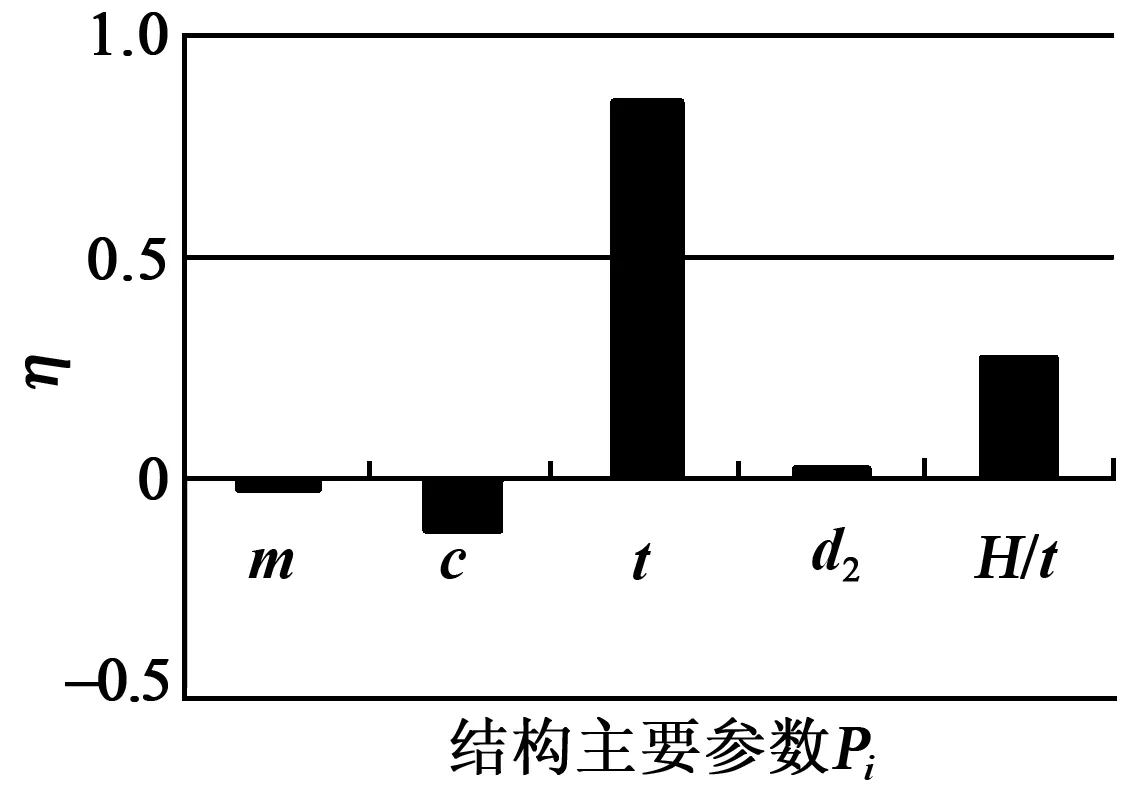

受到電機結構工藝的限制,結構參數D1、d1、D2不能改變,所以只需對c、t、m、d2、高厚比(H/t)這幾個參數進行結構性設計。首先需要展開該碟簧轉子的最低剛度對應載荷對這幾個結構參數的敏感度分析。采用解析法分析各個結構參數對轉子最低剛度對應載荷的靈敏度。定義靈敏度η:

(1)

式中:Pi(i取為m、c、t、d2、H/t)為結構尺寸變量;FKl為最低剛度對應的載荷;Δxi為施加位移的變化量;ΔFKl為Δxi所對應FKl的變化量。轉子主要設計變量的靈敏度如圖9所示。

圖9 最低剛度載荷對結構主要參數敏感度分析

由圖9可知,t、c、H/t對最低剛度載荷影響較大,改變這幾個結構參數的尺寸,易實現轉子的剛度在預壓力140 N附近達到準零剛度。因此,在優化過程中將t、c、H/t定義為設計變量。

4 優化模型

本文所設計的準零剛度轉子優化為多目標優化問題,將準零剛度作為主要優化目標,將其他次要優化目標作為邊界條件加以限制。優化模型為

(2)

結合圖10的碟簧轉子的剛度曲線,定義式中D(P(c,t,H/t)p=150 N)(P為碟簧轉子軸向所受載荷)和D(P(c,t,H/t)p=130 N)分別為載荷150 N和130 N對應的位移變形量,之間的差值ΔD即為準零剛度區域長度,當foptimize為最小值時,則間接地表示在40 mm超聲電機最優預壓力140 N附近準零剛度段的長度最大。

圖10 碟簧轉子剛度曲線

碟簧轉子的結構參數對零剛度的特性有至關重要的影響,H/t對碟簧轉子零剛度的存在有決定性影響,H/t的優化范圍為

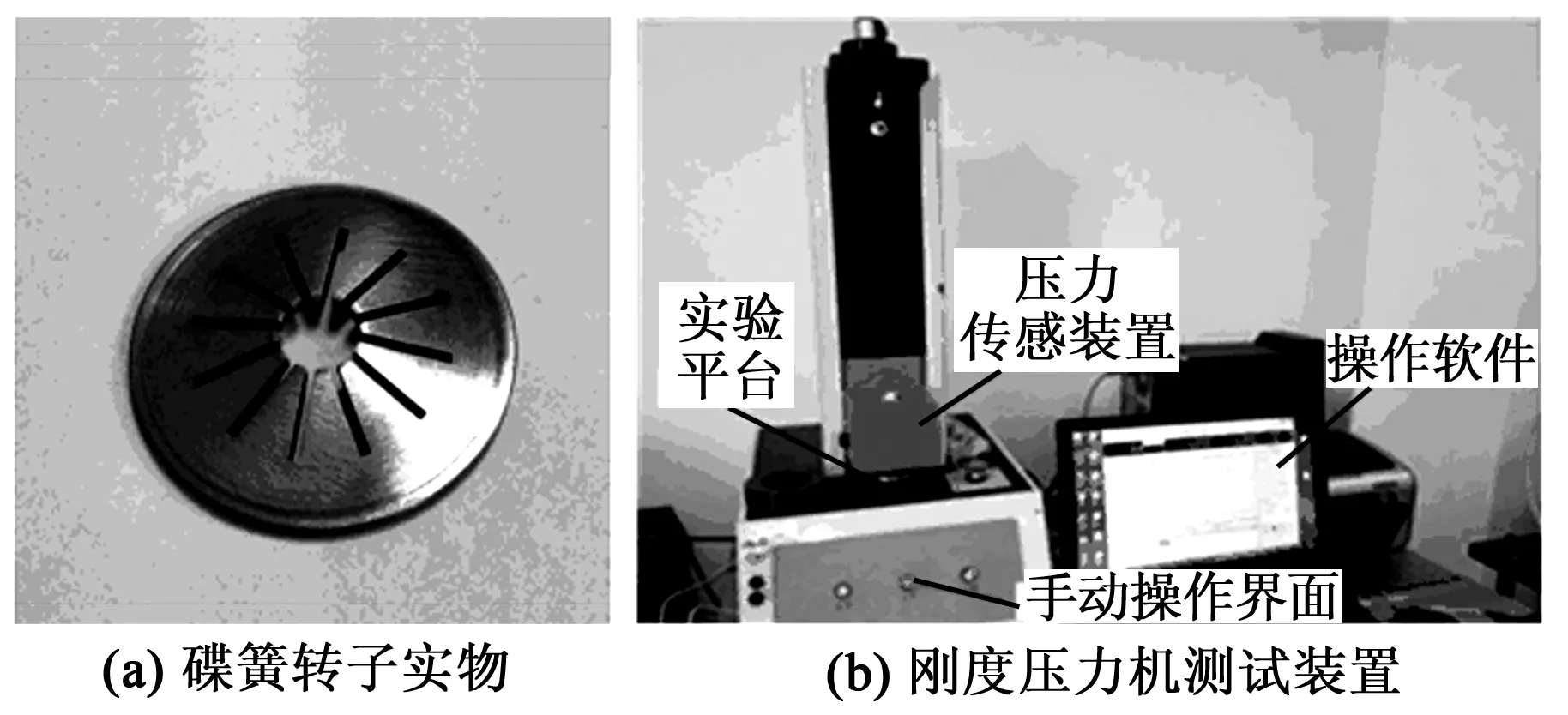

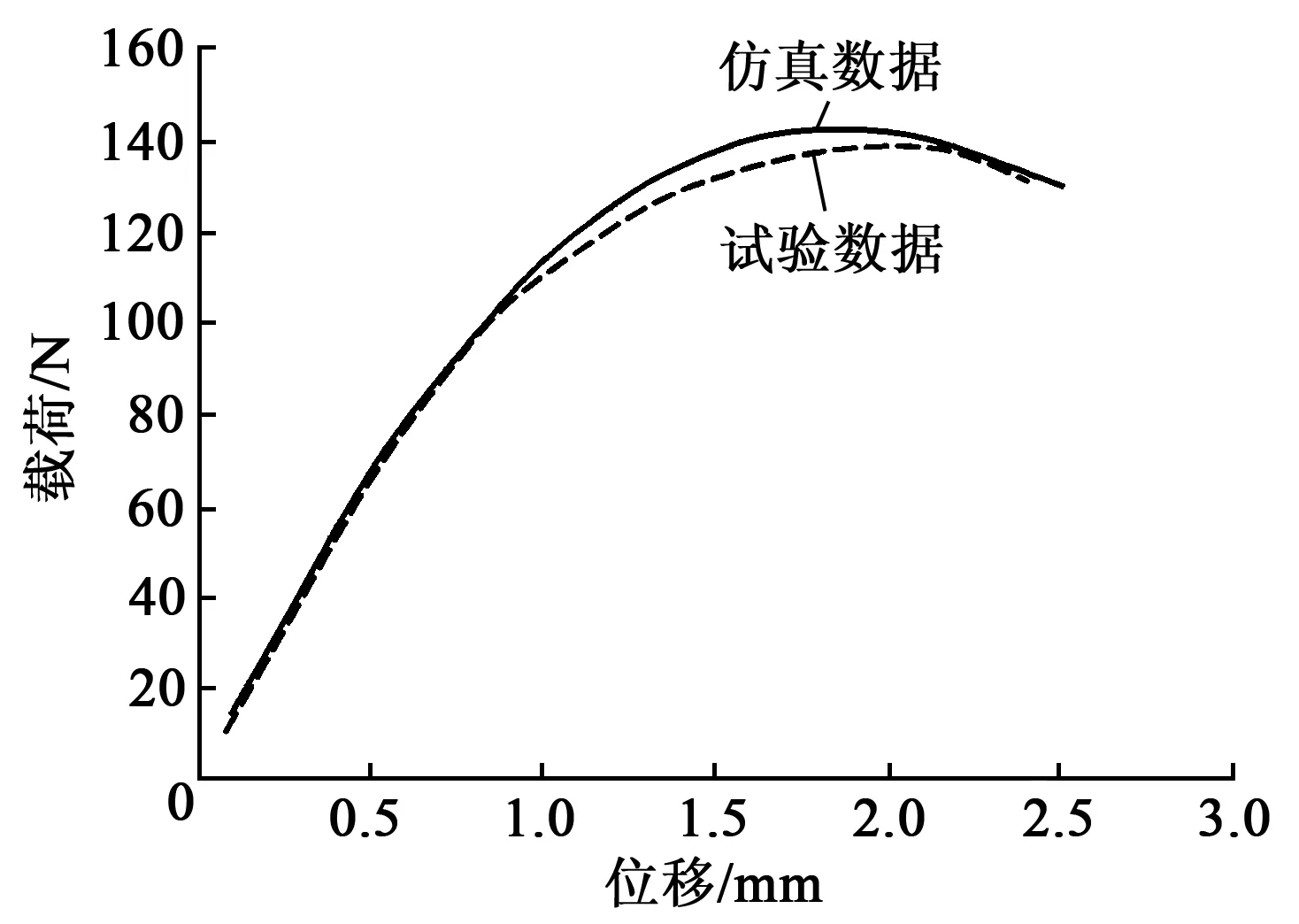

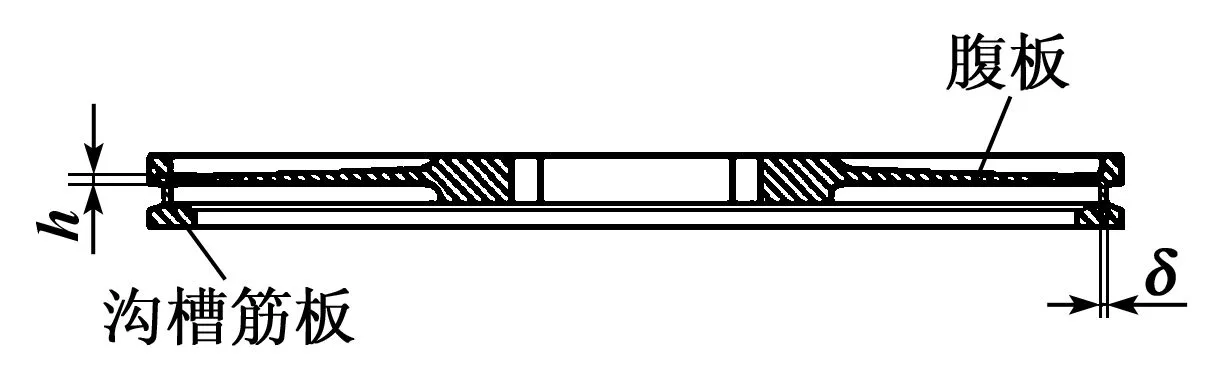

1.4 (3) 根據碟簧轉子結構之間參數的約束關系,由于工程需要,碟簧轉子的d2應小于轉子的D2,c的大小不能小于線切割鉬絲的直徑,設定相關參數的變化范圍: (4) 由超聲電機的力傳遞分析可知定子推動轉子的方式更有利,需要轉子的質量更小。通過降低轉子的質量并保證其強度要求作為約束條件,對應的參數分別為Smax和Mmax。具體的約束函數為 (5) 式中Morginal為TRUM40超聲電機圓盤式轉子的質量。 本文設計的轉子采用60Si2MnA材料,其屈服強度σs=1 400~1 600 MPa。 結合式(2)~(5)可得出該碟簧轉子優化的函數模型。 通過APDL對碟簧轉子進行參數優化設計,其優化程序流程如圖11所示,對轉子的初始結構尺寸進行一系列的優化步驟,最終得到參數優化后的最優解,具體結構尺寸如表2所示。 圖11 碟簧轉子結構尺寸參數優化流程 D1/mm38.5H/mm0.94D2/mm35t/mm0.56d1/mm8c/mm0.8d2/mm26m/個12 優化后碟簧轉子的位移-載荷關系如圖12所示。由圖可知,優化后碟簧轉子的剛度在預壓力140 N附近存在準零剛度段,ΔD達到0.6 mm。將加速度轉換成對應的載荷,利用ANSYS的靜力學分析可知,圖13中的碟簧轉子在8 000g(g=9.8 m/s2)加速度對應載荷下的最大應力為1 300 MPa,小于60Si2MnA材料的σs,這說明該轉子能在大沖擊載荷的情況下使用。 圖12 優化后碟簧轉子位移-載荷曲線 圖13 優化后碟簧轉子受到高沖擊應力云圖 通常超聲電機轉子與軸有兩種連接方式: 1) 通過連接螺栓將轉子腹板與軸固連,轉子帶動軸轉動。 2) 將轉子的中心圓槽設計為方槽,既能保證轉子的周向旋轉又能保證轉子受到沖擊在軸向方向有一定的位移余量。 開槽碟簧轉子由于中心槽為齒槽型,將超聲電機的軸設計成如圖14所示。新設計的電機軸的齒和開槽碟簧轉子的齒槽存在一定的間隙誤差,一方面保證碟簧轉子齒槽與電機軸配合,不會出現轉子晃動的現象;另一方面受到一定的沖擊轉子的齒在軸向有一定的位移變形。 圖14 與碟簧轉子配合的電機軸 對加工好的碟簧轉子進行剛度特性的實驗,選取高精度壓力傳感器的壓力測試機,測試碟簧轉子受軸向載荷的載荷-位移剛度特性曲線,圖15為加工好的碟簧轉子的實物圖和剛度壓力機測試裝置。利用試驗裝置測得碟簧轉子的載荷-位移關系曲線,并與Workbench仿真結果進行對比,如圖16所示。 圖15 碟簧轉子實物及剛度壓力機測試裝置 圖16 碟簧轉子剛度仿真結果與試驗結果對比 由圖16可知,經過結構優化后加工的試驗碟簧轉子的剛度在138 N附近達到準零剛度值,準零剛度段達0.6 mm,和仿真的結果基本吻合。 圖17為搭建的超聲電機輸出特性實驗裝置,將裝配好碟簧轉子的超聲電機進行輸出特性的相關實驗。測得裝配碟簧轉子超聲電機的轉速、最大扭矩及額定扭矩主要性能參數。 圖17 超聲電機輸出特性實驗裝置 表3為碟簧轉子與柔性轉子超聲電機性能參數對比。由表可知,裝配有碟簧轉子的超聲電機較之前的柔性轉子超聲電機的輸出性能有小幅度的降低,可能是粘貼在碟簧轉子下表面的摩擦層寬度小于柔性轉子下表面的摩擦層寬度導致能量轉換量降低,從而導致轉速和扭矩的降低,需要對碟簧轉子的結構進一步的優化,使輸出性能達到最佳,圖18為柔性轉子結構示意圖。對炮射導彈舵翼控制性能要求來說,目前設計的裝配有碟簧轉子的超聲電機可以滿足一定的輸出性能要求。 表3 碟簧轉子與柔性轉子超聲電機性能參數對比 圖18 柔性轉子結構示意圖 本文提出了一種保持超聲電機預壓力基本恒定的非線性(準零剛度)碟簧轉子的結構設計方案。分析了超聲電機受到不同方向沖擊載荷的力傳遞規律,提出了借鑒開槽碟簧的設計思想,將碟簧與轉子進行一體化設計。建立碟簧轉子的有限元模型,對碟簧轉子的相關結構參數進行靈敏度的分析并建立優化模型;對靈敏度大的結構參數進行優化,得到碟簧轉子的最優結構;對碟簧轉子的剛度進行了仿真和實驗分析,并對裝配好的碟簧轉子的超聲電機進行輸出特性的實驗分析。仿真和實驗結果表明,該碟簧轉子在預壓力140 N附近達到準零剛度狀態,且準零剛度區域長度達到0.6 mm,說明在受到一定的沖擊位移能夠基本保持預壓力恒定;裝配有該碟簧轉子的超聲電機具有較好的輸出特性,能滿足炮射導彈舵機的需要。5 準零剛度碟簧轉子優化設計過程

6 碟簧轉子超聲電機的輸出特性

7 結束語