一種控制力矩陀螺用雙頻驅動的超聲電機

唐洪權,潘 松,陳 雷,徐張凡,徐洪波

(1.南京航空航天大學 機械結構力學及控制國家重點實驗室,江蘇 南京 210016; 2.淮柴動力揚州柴油機有限責任公司,江蘇 揚州 225008)

0 引言

控制力矩陀螺是利用陀螺原理控制航天器姿態的設備,廣泛用于各種人造衛星、宇宙飛船[1]等。控制力矩陀螺主要由產生角動量的高速組件、框架、驅動框架旋轉的低速組件及相關控制電路組成[2]。現有控制力矩陀螺的低速組件一般由電磁電機、制動機構、減速齒輪構成[3]。該系統整體結構復雜,體積大,抗電磁干擾能力弱,不易實現高精度控制。

超聲電機是一種利用逆壓電效應、彈性體振動和摩擦傳動原理的新型電機。與一般電磁電機相比,超聲電機具有低轉速、大扭矩、斷電自鎖、抗電磁干擾、瞬態響應快及定位精度高的優點。目前已廣泛應用于航空、航天、醫療等領域[4]。

該研究課題面向微型衛星的姿態控制,要求單框架控制力矩陀螺(SGCMG)輸出扭矩為0.1 N·m。由文獻[5-6]可知,現有普通旋轉行波電機的定子采用粘膠工藝,但膠水在高輻射、高真空、高溫差的太空環境下,可能會發生膠水老化失效,不能滿足控制力矩陀螺長期穩定地在太空環境中工作的要求;根據文獻[7-8],現有直線超聲電機雖然能滿足工作要求,但質量和體積過大;文獻[9-11]中,其他形式的直線型超聲電機在控制力矩陀螺上不易安裝。為解決該問題,作者在劉振設計的矩形超聲電機[12-13]基礎上,重新設計了一種異型模態超聲電機,用于驅動力矩陀螺框架旋轉。

本文使用有限元分析軟件ABAQUS對定子進行了有限元分析及尺寸優化,并加工制作了多臺樣機。設計了超聲電機性能測試平臺,完成了超聲電機速度特性和負載特性的測試,并進行了結構優化。

1 超聲電機結構

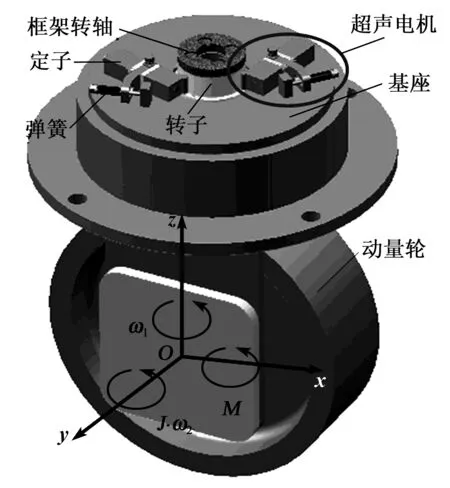

圖1為該項目設計的單框架控制力矩陀螺,該結構采用并聯機構,超聲電機并聯驅動力矩陀螺框架旋轉。根據陀螺效應,動量輪的轉動慣量為J,角速度ω2,通過控制電路使低速組件驅動框架轉軸以角速度ω1旋轉,通過改變高速組件的角動量矢量J·ω2而實現對外輸出力矩M=ω1×(J·ω2)。

圖1 超聲電機安裝結構圖

超聲電機結構簡單,它由控制力矩陀螺基座、耐磨陶瓷套于框架轉軸上組成的轉子、超聲電機定子及彈簧預壓力施加裝置構成。耐磨陶瓷由Al2O3加工而成。超聲電機通過定子驅動耐磨陶瓷旋轉,從而帶動整個力矩陀螺框架旋轉;預壓力施加機構通過調節螺栓壓縮彈簧行程調整預壓力。該控制力矩陀螺可以根據設計目標要求,合理地增減并聯超聲電機數量。

2 超聲電機定子的設計

2.1 定子結構

超聲電機定子的分解圖如圖2所示。彈性體、壓電陶瓷、電極片相對支架呈鏡像布置,定子各個零部件通過螺栓鎖緊。定子采用該布局使用壓電陶瓷的d33效應。壓電陶瓷的極化方向如圖2所示,每片陶瓷被中間絕緣區域一分為二,每片壓電陶瓷的兩個極化分區的方向相反,通過“+”或“-”標明極化方向。定子由兩路電信號A極和B極共同驅動且共地。

圖2 定子結構爆炸圖

2.2 振動模態及激勵機制

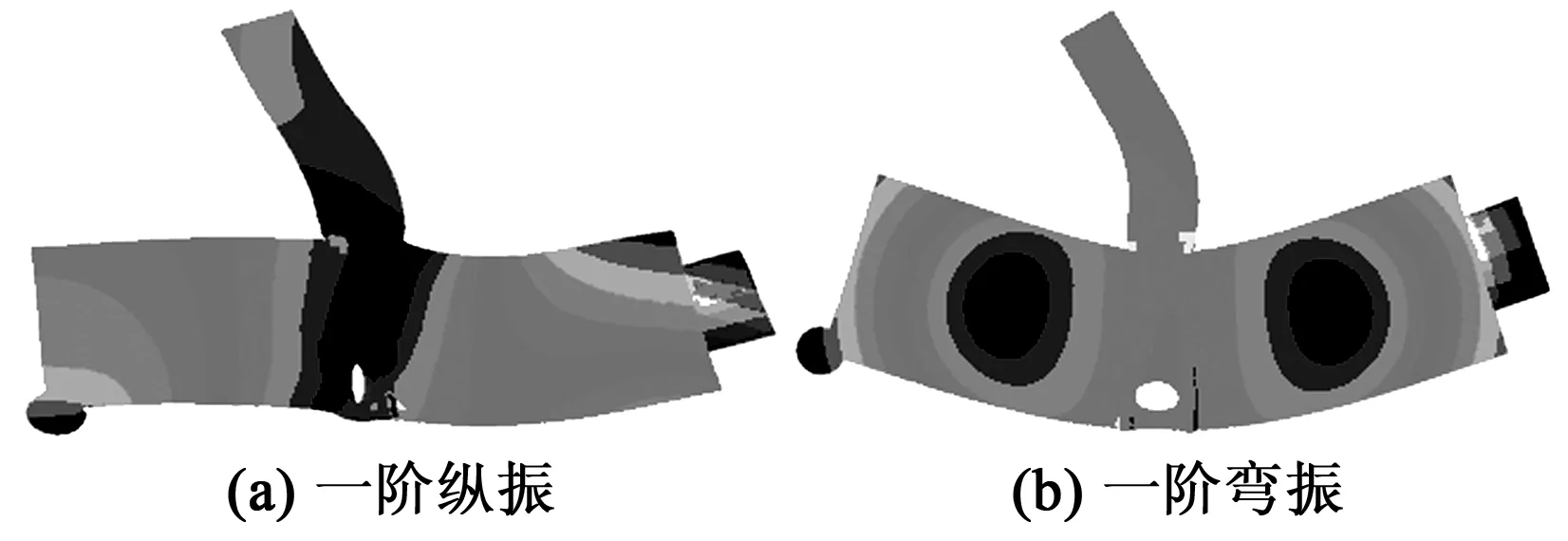

該超聲電機為單模態雙頻電機,定子采用單模態設計。即該電機僅通過一階彎振或一階縱振模態即可實現電機的旋轉;雙頻指該電機使用不同的2個頻率驅動以實現電機的正轉和反轉。2個振動模態如圖3所示。

圖3 定子振動模態

3 有限元分析

3.1 模態分析

電機定子模態分析使用有限單元法,通過有限元計算軟件ABAQUS完成各個模態頻率的計算[12]。彈性體、支架和驅動足均采用45#鋼,彈性模量為200 GPa,泊松比為0.3,密度為7.85 g·cm-3;壓電陶瓷采用PZT-8板并沿厚度方向分區極化。

該型超聲電機為單模態雙頻驅動電機,考慮到該電機的工作模態為一階彎振和一階縱振模態,使用有限單元法進行模態分析時,為了避免出現模態混疊現象。需要考慮一階彎振模態及其相鄰振動模態和一階縱振模態及其相鄰振動模態[13]。

使用ABAQUS進行有限元分析前,該模型的有限元網格劃分如圖4所示。圖中,H為定子彈性體長度,a為定子彈性體寬度,b為定子彈性體厚度。陶瓷片厚為1 mm。通過改變上述有限元計算模型中的這些尺寸以獲得相關振動模態及頻率。

圖4 定子有限元模型

3.2 諧波分析

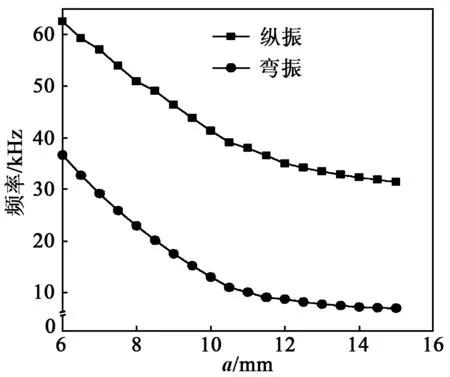

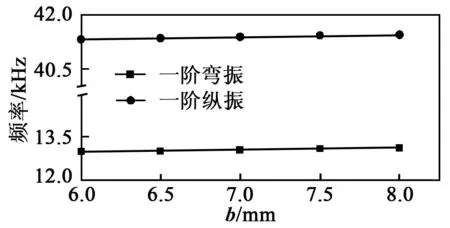

該超聲電機為單模態超聲電機,幾乎在任何尺寸下均可工作,優化尺寸的目標是在滿足驅動陀螺框架的情況下尺寸最小化,在進行諧波計算時,激勵電信號為幅值有效值100 V的正弦波,材料阻尼恒定為0.001。H,b,a對頻率的影響如圖5~7所示。

圖5 H對2種振動模態頻率的影響

圖6 b對2種振動模態頻率的影響

圖7 a對2種振動模態頻率的影響

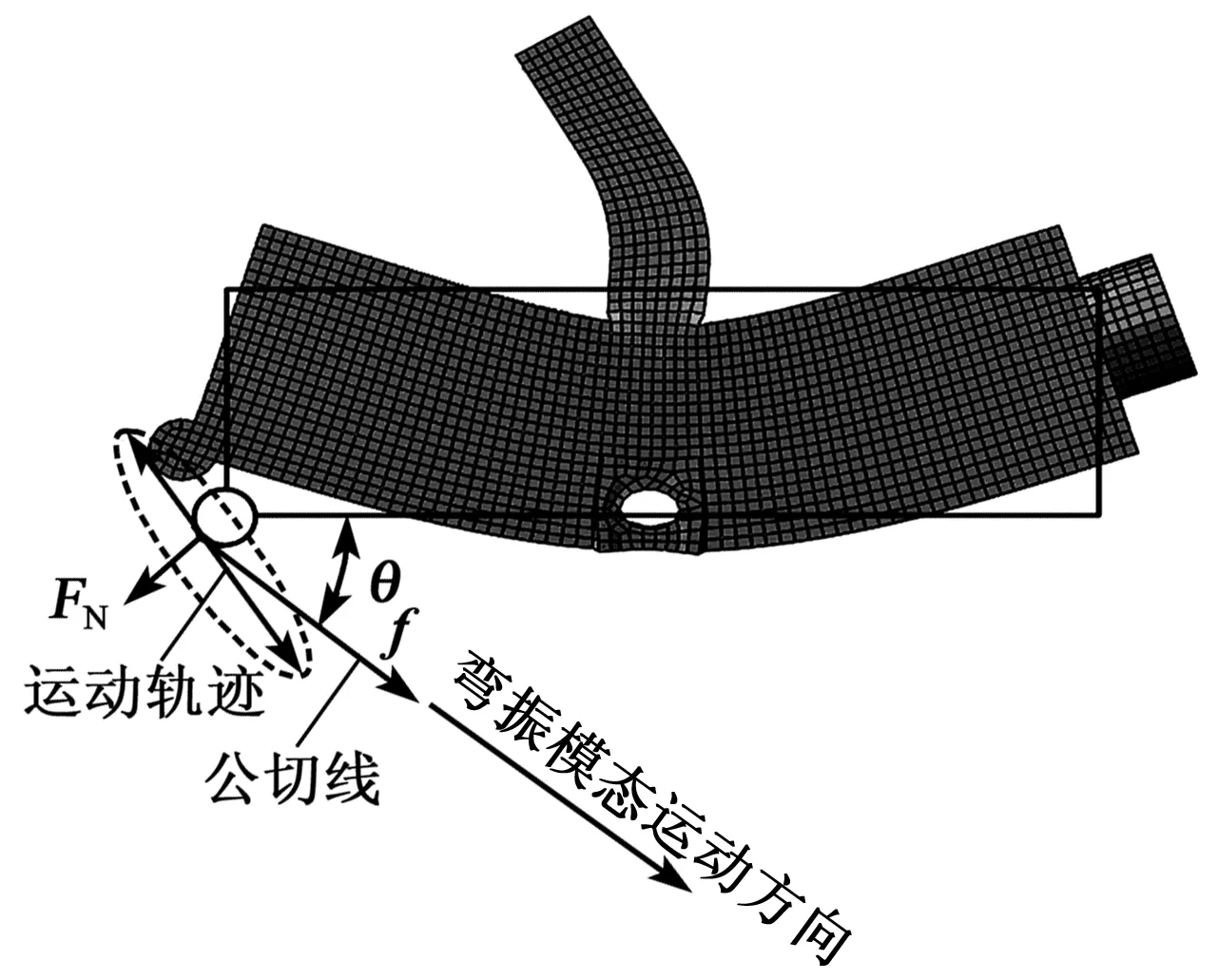

3.3 運動機理

該超聲電機為異型模態電機,通過切換激振電信號頻率,改變定子振動模態,實現電機的雙向轉動[14]。為詳細解釋其運動機理,分別繪制了該電機定子在2種振動模態下的運動軌跡(見圖8、9)。驅動足的運動軌跡分解成2個正交運動:對轉軸的正應力FN及由正應力產生的摩擦力f。θ是f與電機下端面夾角,即安裝角。FN和f的大小與驅動足的位移相關。f的方向和驅動足接觸點處速度v與轉軸接觸點處切向速度u相關:

1)v和u同向且|v|>|u|,f與u相同且做正功。

2) 其他情況,f與u相反且做負功;由此可知:

a.超聲電機的轉動在微觀上是一個間歇性運動。

b.超聲電機在單個運動軌跡中,超過一半軌跡做負功。

c.驅動足正向作用時FN大于反向作用時的FN,同時正向作用時的f做功大于反向作用時的f的做功。

圖8 縱振模態時驅動足的軌跡

圖9 彎振模態時驅動足的軌跡

4 實驗

4.1 電機性能測試平臺

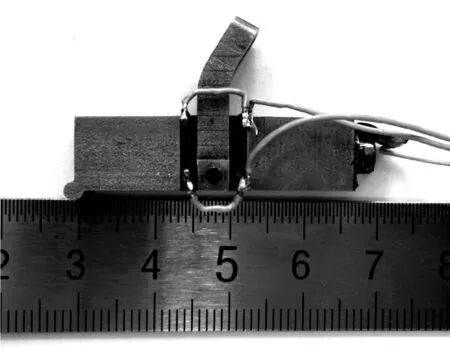

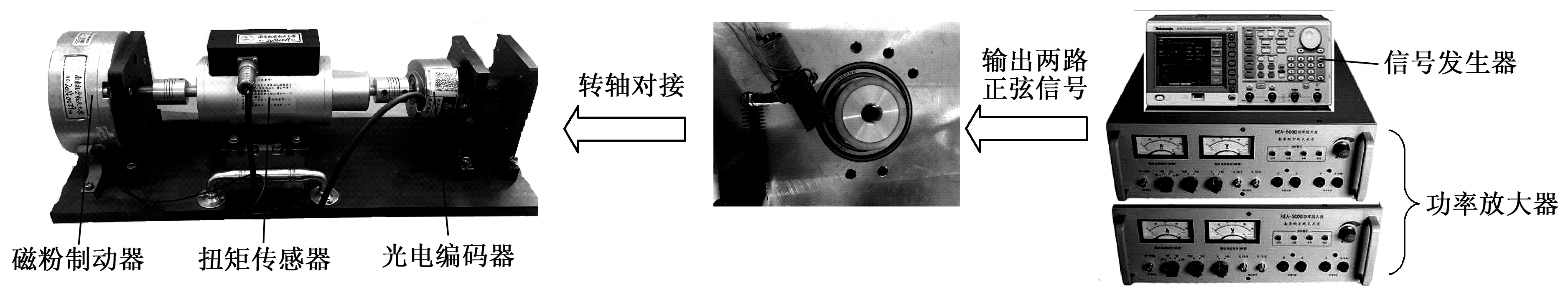

筆者制造了多臺超聲電機的原型機,質量為25 g,其實物外形尺寸如圖10所示。電機性能測試裝置如圖11所示。雙通道示波器產生的兩路相位差相差一定角度的正弦波電信號,功率放大器將兩路正弦信號放大并施加于定子的電極,激勵定子振動,定子驅動足在摩擦力的作用下推動轉軸旋轉。該測試臺通過磁粉制動器對電機施加恒定反向扭矩載荷,并通過扭矩傳感儀實時對外輸出當前扭矩信號。通過光電編碼器實時對外輸出轉動的角度信息,從而計算出電機轉動角速度。一階彎振模態工作時兩路正弦波電信號相位差為0°,一階縱振模態工作時兩路正弦波電信號相位差為180°。

圖10 超聲電機外形尺寸

圖11 超聲電機性能測試平臺

4.2 超聲電機定子端面掃頻

直線線型超聲電機自身存在大量接觸問題,鎖緊螺栓的預緊力對工作頻率的改變等非線性問題加大了有限元計算的誤差。因此,在超聲電機進行性能試驗前,使用多普勒激光測振儀測量實際加工組裝完成的定子很有必要。圖12為定子端面一階彎振、縱振模態的振動情況。

圖12 多普勒激光振動模態測量

4.3 超聲電機性能

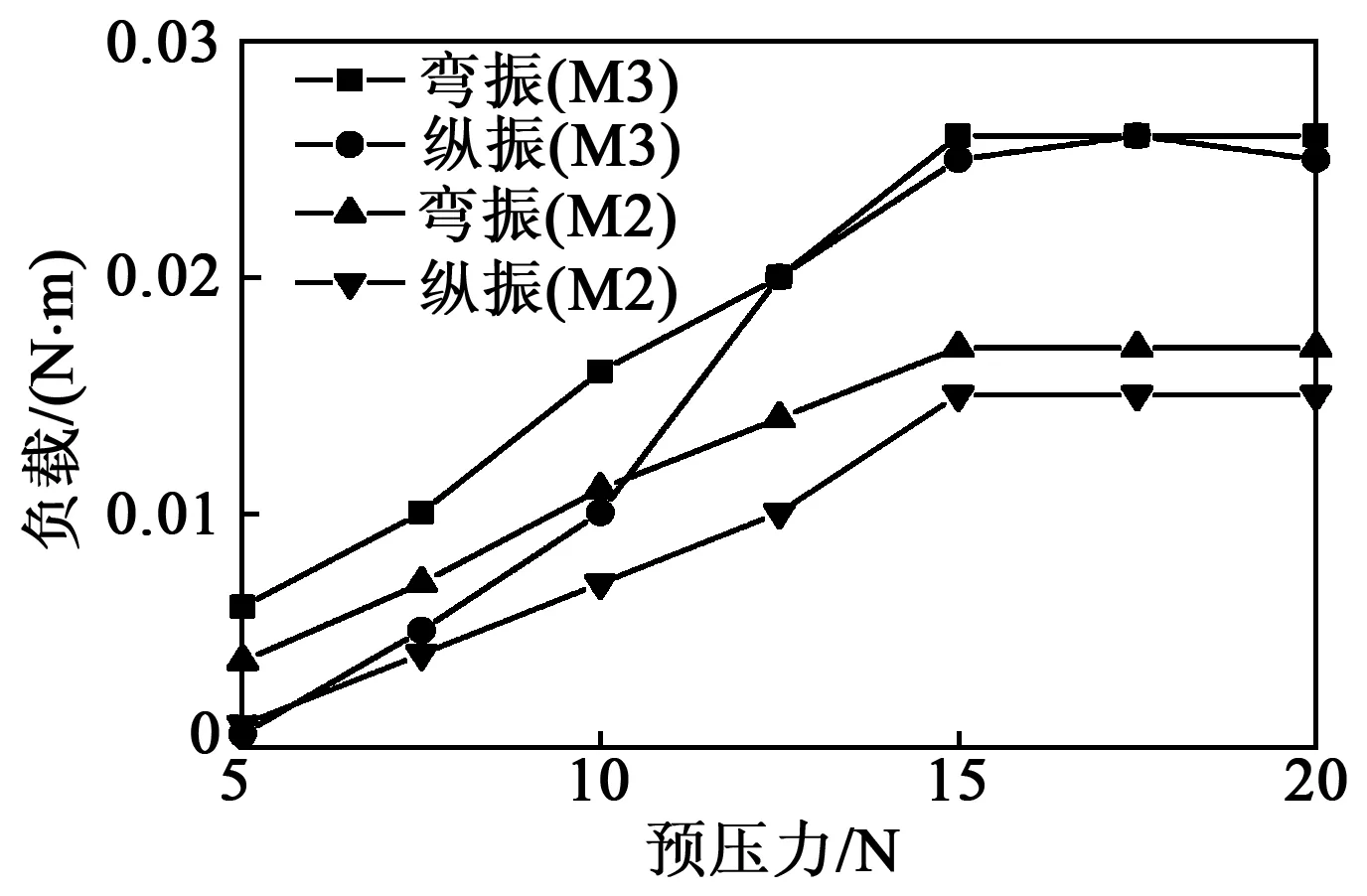

實驗設計了不同大小的鎖緊螺栓,并加工了與其對應的定子結構,圖13為不同螺栓對超聲電機性能的影響(其中M4螺栓因為預壓力過大導致壓電陶瓷特別易碎裂而未能測得有效數據)。激勵電信號峰-峰值為300 V,定子螺紋孔深度為6 mm,安裝角度θ為30°。與選用M2螺栓的超聲電機相比,在同等預壓力下,選用M3螺栓的超聲電機的扭矩提高了55%。為進一步優化電機性能,實驗研究了超聲電機的驅動足端螺紋孔咬合深度對超聲電機性能的影響。

圖13 不同螺栓對超聲電機性能的影響

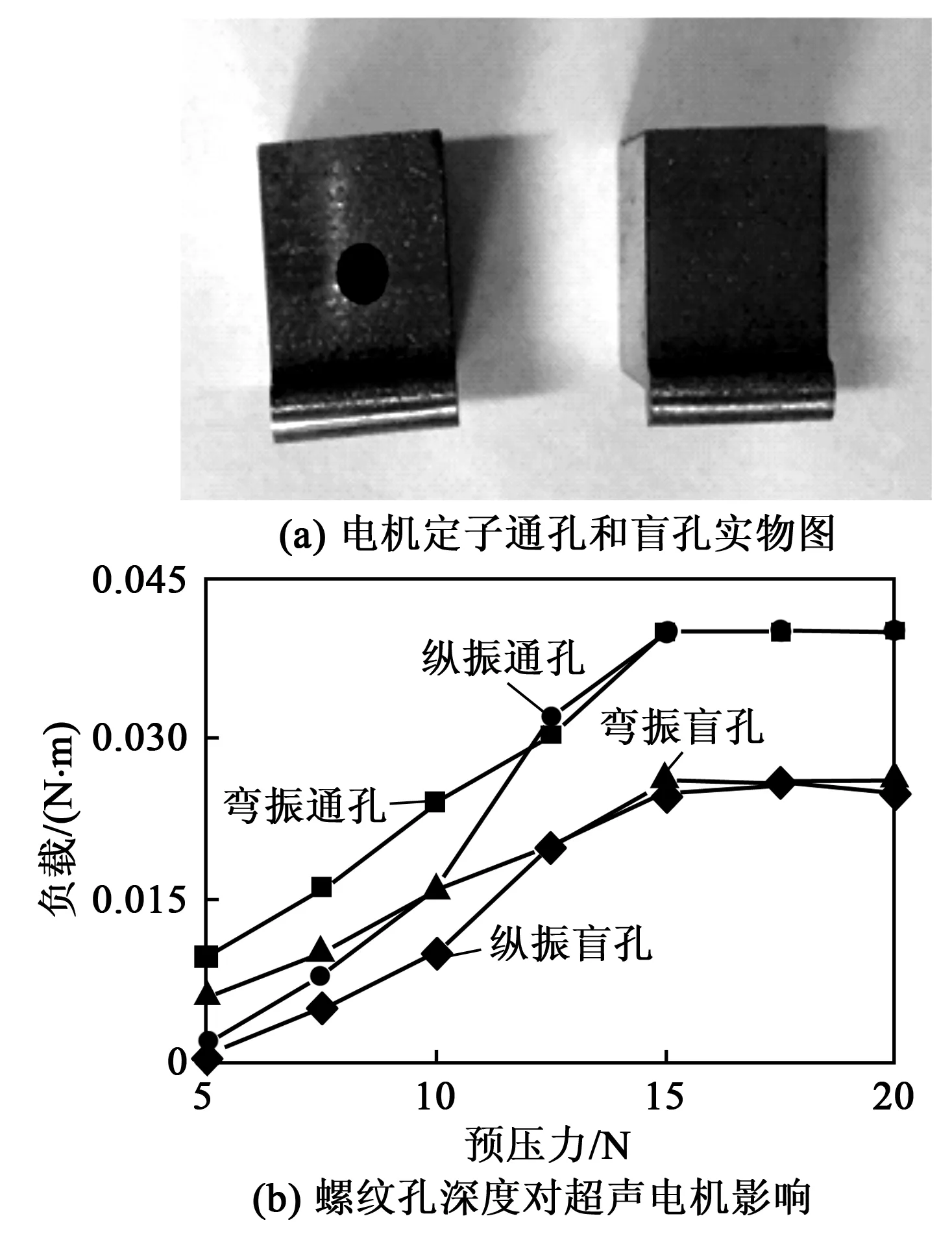

圖14 螺紋孔深度對超聲電機的影響

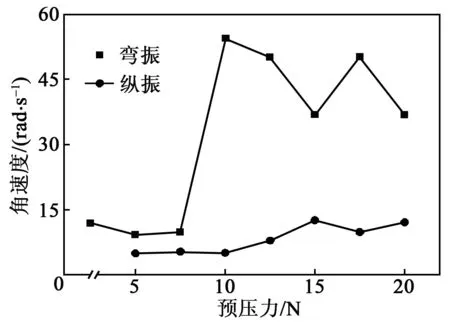

通過加大定子驅動足端的螺紋孔深,圖14為在定子驅動足端通孔的情況下,電機比在同等預壓力下,螺紋孔深為6 mm的扭矩提高了60%。圖15為在空載狀態下,預壓力與角速度之間的關系。在θ=30°,縱振模態下,角速度隨著預壓力的增大先增大后減小。在預壓力為15 N時最大角速度為12.63 rad/s;彎振模態下,角速度隨著預壓力的增大先增大后減小,在預壓力為10 N時最大彎振模態角速度為54.35 rad/s。

圖15 空載下預壓力與角速度的關系

圖16為空載下定子的θ與轉軸角速度的關系。預壓力為10 N,彎振模態與縱振模態下角速度均隨角度增大先增大后減小,最大角速度發生在定子安裝角度為30°處。圖17為角速度和輸出扭矩的關系。θ=30°,預壓力為20 N,彎振模態下,角速度隨著輸出扭矩增加而減少,最大輸出扭矩為0.04 N·m;縱振模態下角速度亦隨著輸出扭矩增加而減少,最大輸出扭矩為0.04 N·m。圖18為激勵電壓與角速度的關系。超聲電機的角速度隨著激勵電壓的增大而增加。

圖16 空載下θ與角速度的關系

圖17 角速度與輸出扭矩的關系

圖18 激勵電壓與電機角速度的關系

5 結束語

本文介紹了一種用于控制力矩陀螺的超聲電機,該作動器使用兩個不同的振動模態以實現對力矩陀螺框架的正、反向旋轉。通過有限元分析并實際制造了原型機,該超聲電機質量為25 g,彎振模態下最大角速度為54.35 rad/s,最大輸出扭矩為0.04 N·m,縱振模態下最大角速度為12.63 rad/s,最大輸出扭矩為0.04 N·m。滿足旋轉力矩陀螺的設計目標0.1 N·m的要求。