激光金屬成形缺陷在線檢測方法及熱場仿真

田舒平,解瑞東,李滌塵,張安峰,張連重,高 峰

(1. 西安理工大學教育部數控機床及機械制造裝備集成重點實驗室,陜西西安710048; 2. 西安交通大學機械制造系統工程國家重點實驗室,陜西西安710049; 3. 西安理工大學陜西省機械制造裝備重點實驗室,陜西西安710048)

激光金屬沉積(LMD)是一種重要的增材制造技術,該技術能夠通過金屬粉末逐層激光熔覆累積的方式,實現復雜金屬零件的直接近凈成形,具有制造周期短、材料利用率高(90%以上)的獨特優勢,為復雜金屬零件的制造和修復提供了一條新途徑[1-2]。由于LMD增材制造是一個多物理場耦合的過程,成形過程中溫度變化劇烈,零件內部易出現不可預知的裂紋等冶金缺陷[3-5],影響零件的力學性能。更為嚴重的是,在交變應力的長期作用下冶金缺陷會逐漸擴展,最終有可能引發疲勞斷裂事故。特別是在航空航天領域,一旦發生重要部件的疲勞斷裂,將造成災難性的后果[1,6]。

目前國內外金屬增材制造在線檢測技術的研究,仍主要基于宏觀缺陷檢測和外形尺寸控制。意大利米蘭理工大學的Grasso等[7]在SLM工藝中通過高速相機獲取成形區域的圖像,并對其進行主成分分析和k-均值聚類分析以檢測宏觀缺陷。加拿大女王大學的Kanko等[8]采用低相干干涉成像技術對SLM熔池形態進行在線分析以檢測熔道宏觀缺陷。日本日立研究實驗室的Miyagi等[9]在LMD成形中根據在線檢測的熔池熱輻射強度對激光功率進行自適應PID反饋控制,提高了制件的尺寸精度。美國密歇根大學的SONG等[10]在直接金屬沉積 (DMD)系統中根據在線檢測的熔池高度和溫度參數對激光功率實施混合閉環控制,提高了零件的表面質量及尺寸精度。美國密蘇里科技大學的TANG等[11-12]在LMD成形中以在線檢測的成形高度、熔池溫度和上一層送粉速度作為輸入數據,對當前層所需的送粉速度進行閉環反饋控制,使各層成形高度的穩定性顯著提高。比利時的Craeghs等[13]采用光學傳感器對SLM熔池尺寸進行在線監測,據此對激光功率進行反饋控制,避免了熔池溫度的異常波動,提高了成形零件的表面質量。在國內,蘇州大學的王濤等[14]通過對激光熔覆成形熔池離焦量的在線檢測和閉環控制,有效減少了成形件的外觀變形,提高了尺寸精度。

綜上所述,目前普遍研究的以熔池為主要檢測對象的金屬增材制造在線檢測技術的主要作用是實現宏觀缺陷檢測和外形尺寸控制,在消除冶金缺陷方面的作用是極其有限的。針對熔池進行缺陷檢測的缺點包括熔池會受到液膜的Marangoni效應、粉末、保護氣等不穩定因素的影響。熔池是瞬態變化的,熔池中的氣泡在凝固過程中可能會消失[15]。此外,裂紋和未熔合缺陷是高溫熔道迅速冷卻凝固過程中形成的,通過監測熔池無法檢測到這兩種缺陷。

事實上,冶金缺陷在線檢測與控制一直是金屬增材制造領域的瓶頸難題,目前國內外關于增材制造冶金缺陷在線檢測方面的研究報道很少。美國密蘇里科技大學的Gaja等[16]提出了缺陷聲發射傳感檢測法。在LMD成形基板上安裝聲發射傳感器,在線采集裂紋和氣孔形成時發出的微弱聲波信號以檢測和識別缺陷。該方法的缺點是無法實現缺陷的精確定位;噪音對檢測結果有比較大的影響;隨著零件成形高度的逐漸增加,傳感器獲取的聲波將越來越弱,導致檢測效果越來越差。密蘇里科技大學的Barua等提出了LMD高溫熔道圖像RGB值檢測法。在大光斑LMD增材制造工藝中,采用相機拍攝紅熱熔道,在線分析熔道圖像的RGB值,如發現異常高亮區域,則推斷該區域下方有缺陷。但該方法的檢測精度太低,只能檢出尺寸很大的人工缺陷(例如,檢出人工氣孔缺陷的直徑為3.2 mm)。

本文提出了LMD增材制造中的冶金缺陷在線紅外測溫掃描檢測的方法[17]。為驗證該檢測方法的有效性,并研究缺陷對金屬成形表面熱場的影響規律,進行了LMD鈦合金試件人工裂紋缺陷熱場有限元仿真分析與紅外測溫掃描檢測實驗。

1 缺陷在線檢測原理

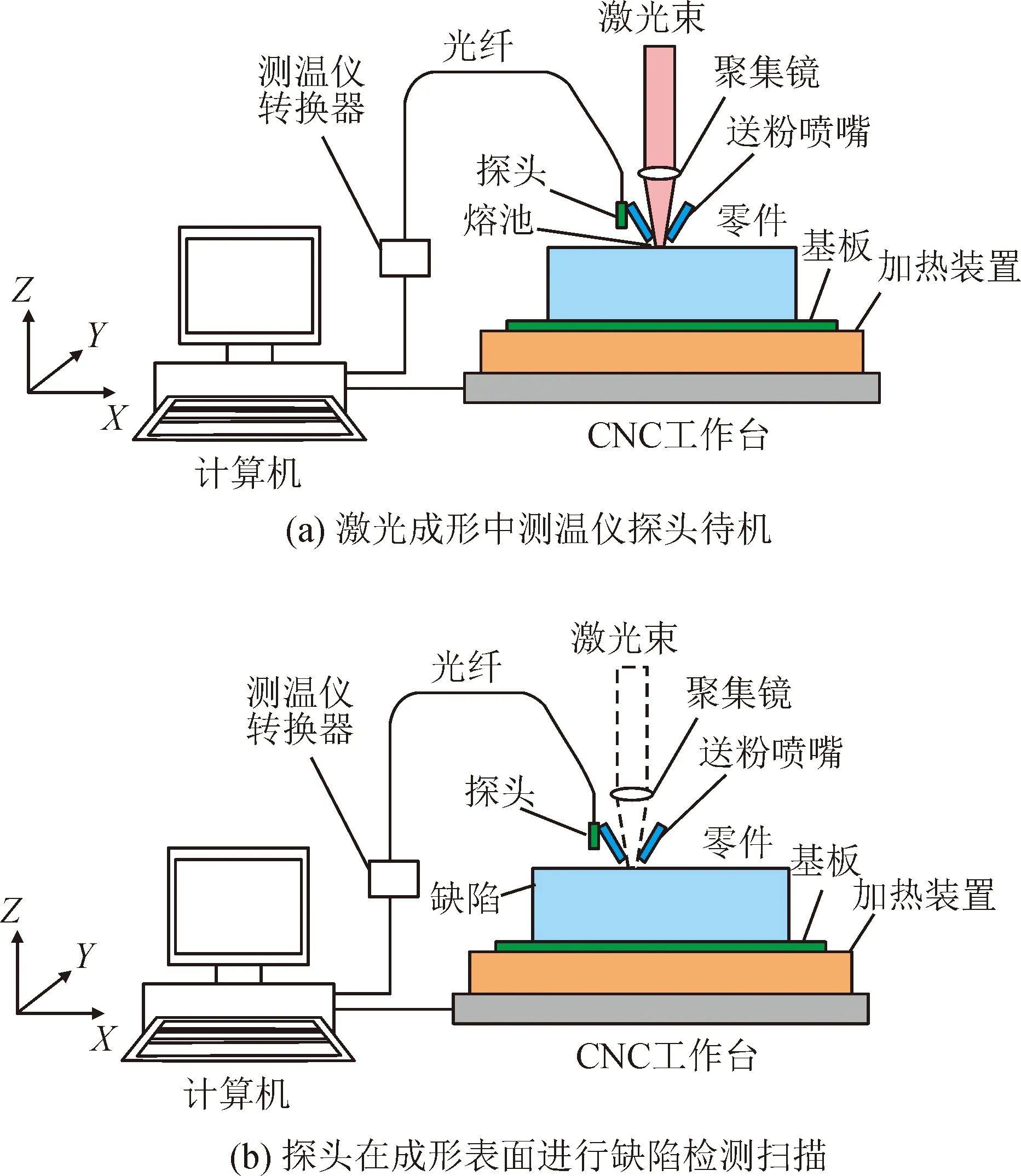

LMD增材制造中的高溫成形表面或近表面如果有缺陷,因為缺陷中空氣的導熱系數遠低于金屬,會導致缺陷處的表面溫度高于正常的表面溫度。因此可以通過檢測成形表面的異常溫度波動來檢測識別缺陷。采用德國LumaSense公司的IGAR 12-LO型高精度光纖式雙色測溫儀,該測溫儀的特點是檢測目標超小(其耐高溫探頭的檢測瞄準光斑最小直徑為0.45 mm,且允許測溫目標尺寸小于瞄準光斑)。探頭與測溫儀轉換器通過光纖相連,測溫數據由轉換器實時傳送給計算機并生成溫度波形。缺陷在線檢測與靶向消除工藝原理見圖1。

圖1 LMD增材制造缺陷在線檢測原理Fig.1 Schematic diagram of the defects detection system integrated into LMD process

在LMD成形系統同軸送粉噴嘴的-X一側固定一個測溫儀探頭。在成形中通過恒溫加熱裝置將基板及鈦合金零件加熱至350 ℃~400 ℃左右以滿足測溫儀檢測條件。探頭的檢測瞄準光斑對準成形表面,該探頭隨送粉噴嘴一起移動。在激光成形中,測溫儀處于待機狀態圖1(a)。每完成3~5層的成形制作,探頭在送粉噴嘴的帶動下以與激光束在當前層完全相同的掃描路徑在成形表面上方進行缺陷檢測掃描(此時激光束關閉)(見圖1(b))。當計算機根據雙色測溫儀傳來的溫度數據監測到成形表面某處的溫度發生異常增高時,則判定該處存在缺陷,根據異常溫升特征峰的峰高判斷缺陷尺寸。在當前層檢測掃描結束后,計算機根據各缺陷的平面坐標及尺寸,控制激光束依次對各缺陷進行靶向重熔以消除缺陷。

2 成形表面缺陷熱場仿真分析

采用ANSYS Workbench 17.0對TC4鈦合金試件的成形表面缺陷熱場進行仿真分析[18-19]。有限元熱分析的基本原理是:將要求解的區域劃分為有限個單元,每個單元包含若干個單元節點,將該區域的連續溫度場離散成諸多節點的溫度分布,依據溫度控制方程對每個節點的溫度進行數值求解,從而建立成形表面缺陷熱場仿真模型。仿真試件為50mm×10mm×10mm的長方體。首先建立試件三維模型,將模型導入ANSYS進行網格劃分,并進行缺陷區域網格細化,再設定邊界條件進行求解。

2.1 ANSYS仿真采用的紅外熱波數學模型[20]

1) 無缺陷材料區域中

(1)

式中:λ、ρ、C分別為試件導熱系數、密度、比熱容,滿足穩態熱傳導方程。

2) 缺陷材料區域中

(2)

式中:λd、ρd、Cd分別為缺陷部位導熱系數、密度、比熱容,滿足穩態熱傳導方程。

3) 邊界條件

試件四周及上表面與周圍環境均為自然對流,則邊界條件為:

(3)

(4)

(5)

(6)

(7)

(8)

式中:h為試件與周圍空氣的換熱系數;TW1、TW2、TW3、TW4、TW5、TW6分別為試件下表面、上表面,及四周側面的表面溫度;T∞為環境溫度。

4) 在缺陷j處與金屬材料i交界處滿足內部邊界條件

(9)

Ti=Tj

(10)

5) 初始條件

當t=0時金屬材料溫度等于環境溫度:

T(0)=T∞

(11)

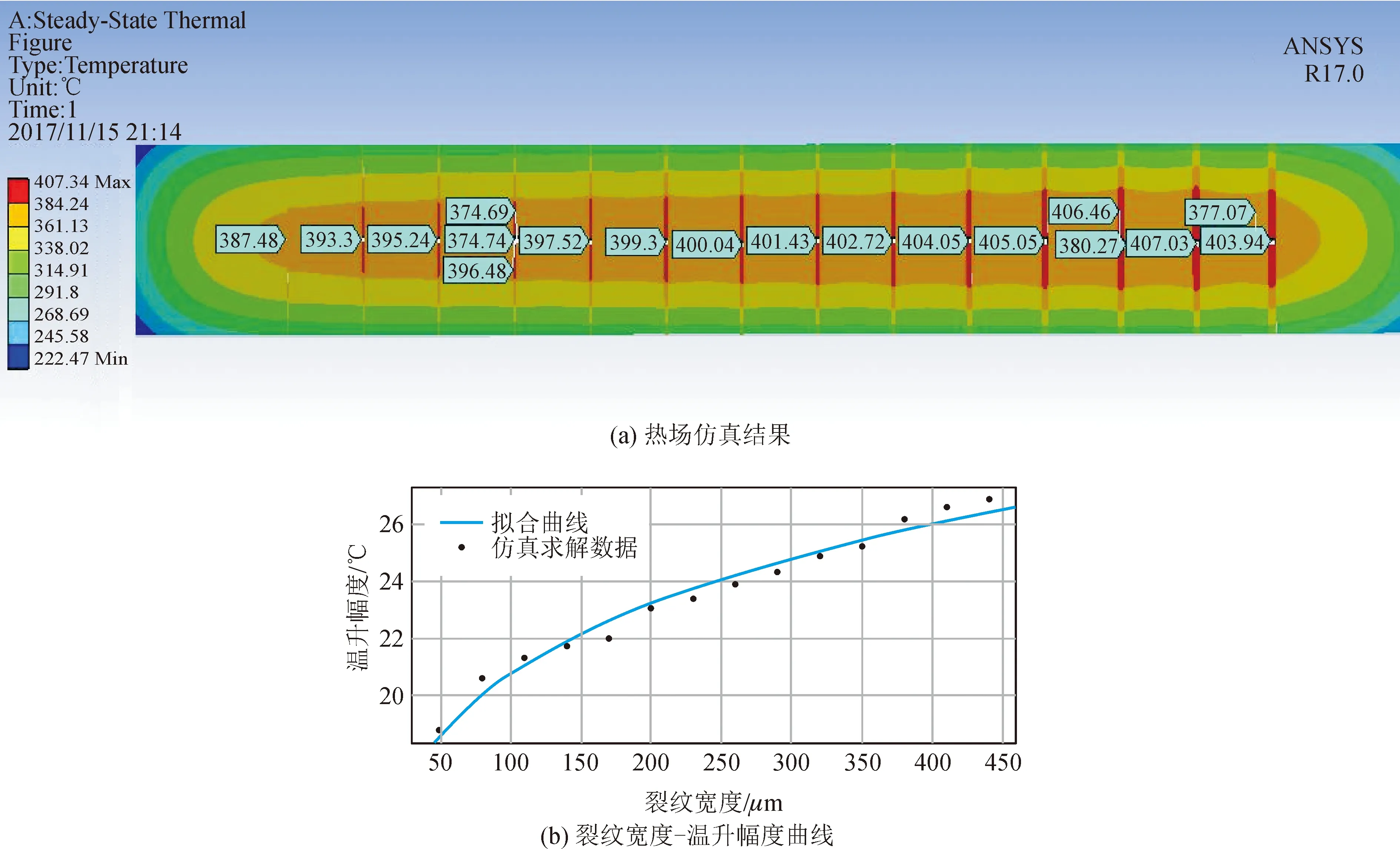

2.2 裂紋寬度改變時的熱場仿真分析

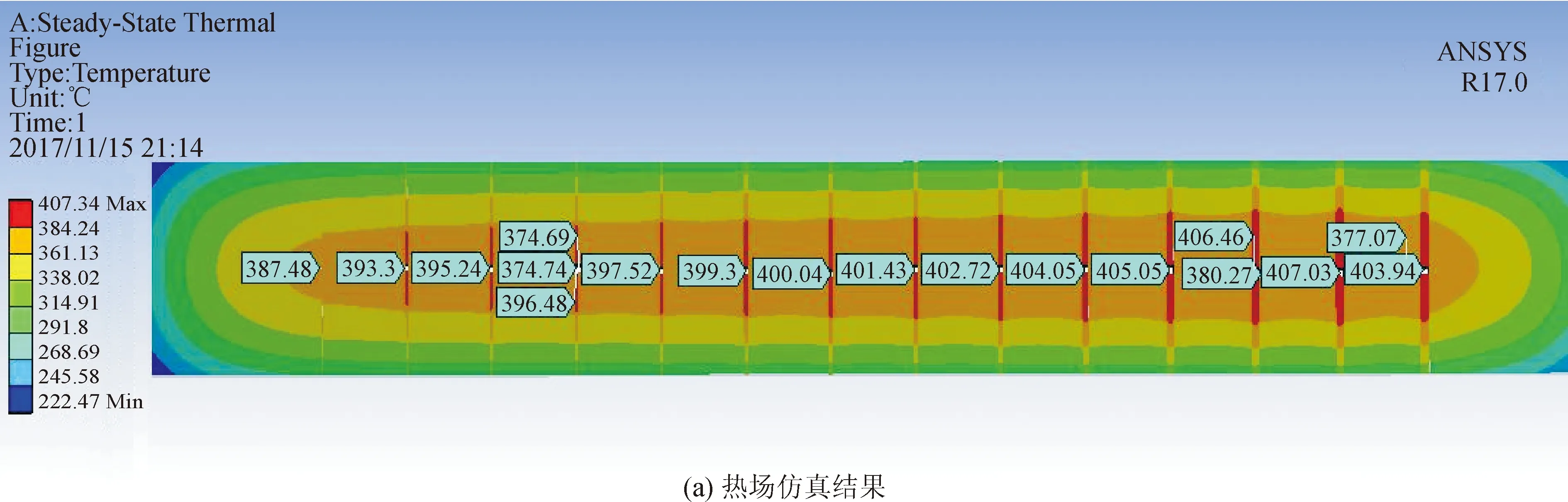

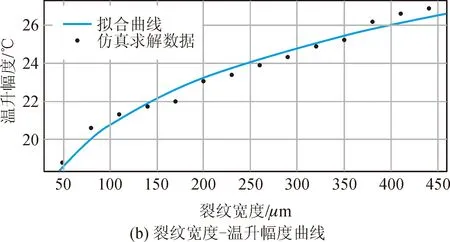

在試件上表面沿其長度方向等間距分布14條寬度逐漸增加的等深模擬裂紋(見圖2(a)),各裂紋的尺寸見表1。將裂紋內部的材料設置為空氣屬性,空氣導熱系數k=2.59 W/(m·℃),密度ρ=1.205 kg/m3,比熱容C=1 005 J/(kg·℃)。試件材料屬性:TC4鈦合金,熔點1 540 ℃~1 650 ℃,導熱系數k=10.3 W/(m·℃), 密度ρ=4 440 kg/m3,線膨脹度z= 9.0 (10-6/K),試件初始溫度及環境溫度設為20 ℃。邊界條件:底面加熱,試件底面基板加熱溫度載荷650℃,其他表面與空氣自然對流,表面換熱系數h=10 W/(m2·℃)。不同寬度裂紋的熱場仿真結果及各裂紋處的溫升幅度分別見圖2(a)、表1,裂紋寬度與溫升幅度的關系曲線見圖2(b)。

圖2 寬度改變時的試件表面裂紋熱場仿真Fig.2 Thermal field simulation of cracks with different widths on the surface of sample

從仿真結果中可見:在試件底部施加650 ℃溫度載荷時,其成形上表面正常部位的溫度為400 ℃左右,裂紋部位的溫度比正常部位的溫度明顯增高。在MATLAB 2012a中將各裂紋的溫升幅度與裂紋寬度進行冪函數曲線擬合,得到關系式:

ΔT=9.8×δ0.16

(12)

式中:ΔT為缺陷溫升幅度(℃);δ為裂紋寬度(μm)。

從擬合曲線形狀可見,在裂紋寬度小于100 μm時,溫升幅度隨著裂紋寬度的增加而迅速增加,裂紋寬度大于100 μm時,溫升幅度增加的速度有所降低。

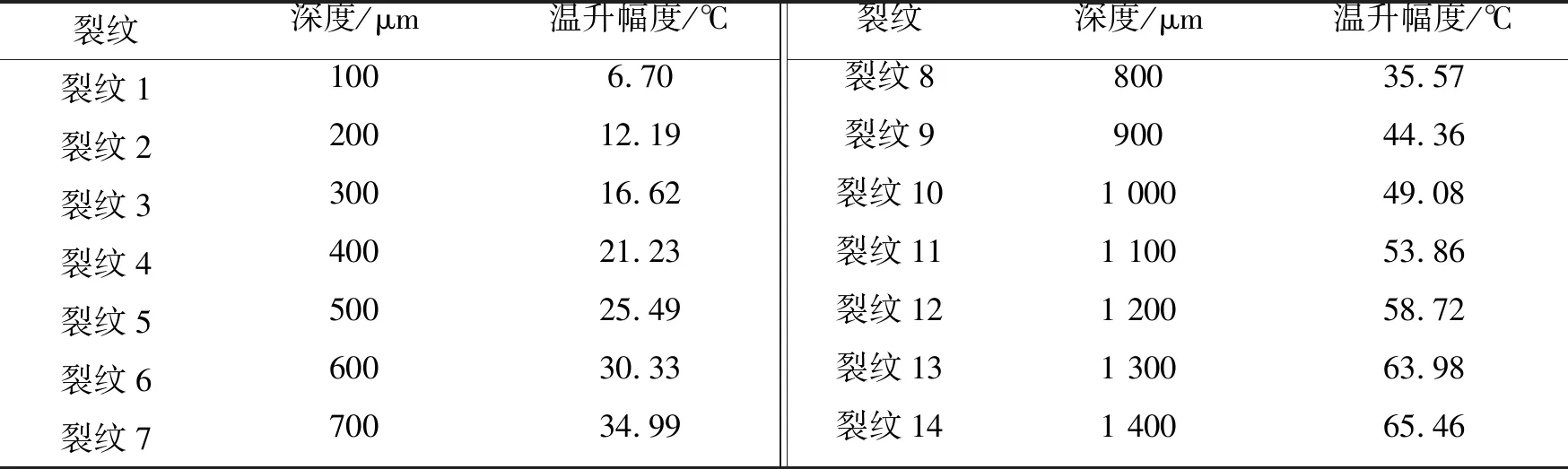

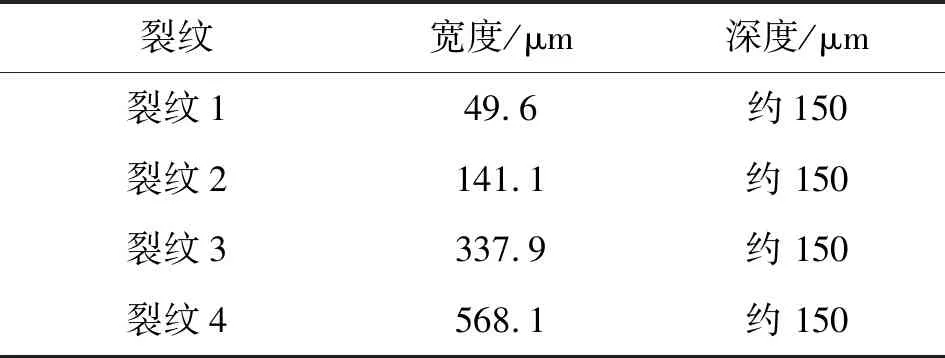

表1 寬度不同深度相同的模擬裂紋尺寸及其溫升幅度(各裂紋深度均為150 μm)

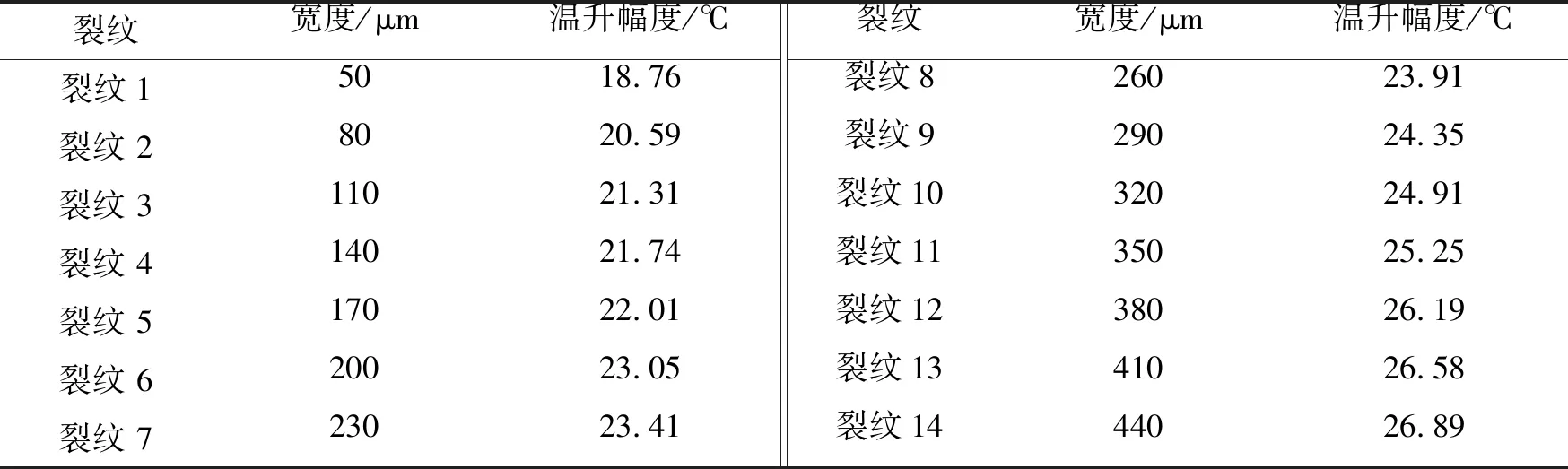

2.3 裂紋深度改變時的熱場仿真分析

在試件上表面沿其長度方向等間距分布14條深度逐漸增加的等寬模擬裂紋(見圖3(a)),各裂紋的尺寸見表2。熱場仿真的其余各項設置條件與2.2相同。不同寬度裂紋的熱場仿真結果及各裂紋處的溫升幅度分別見圖3(a)、表2,裂紋深度與溫升幅度的關系曲線見圖3(b)。

表2 深度不同寬度相同的模擬裂紋尺寸及其溫升幅度(各裂紋寬度均為200 μm)

圖3 深度改變時的試件表面裂紋熱場仿真 Fig.3 Thermal field simulation of cracks with different depths on the surface of sample

在MATLAB 2012a 中將各裂紋的溫升幅度與裂紋深度進行冪函數曲線擬合,得到關系式:

ΔT=0.046h+2.6

(13)

式中:ΔT為缺陷溫升幅度(℃);h為裂紋深度(μm)。

從曲線擬合結果可見,缺陷溫升與裂紋深度成正比。

3 缺陷檢測原理驗證實驗

3.1 缺陷檢測實驗裝置

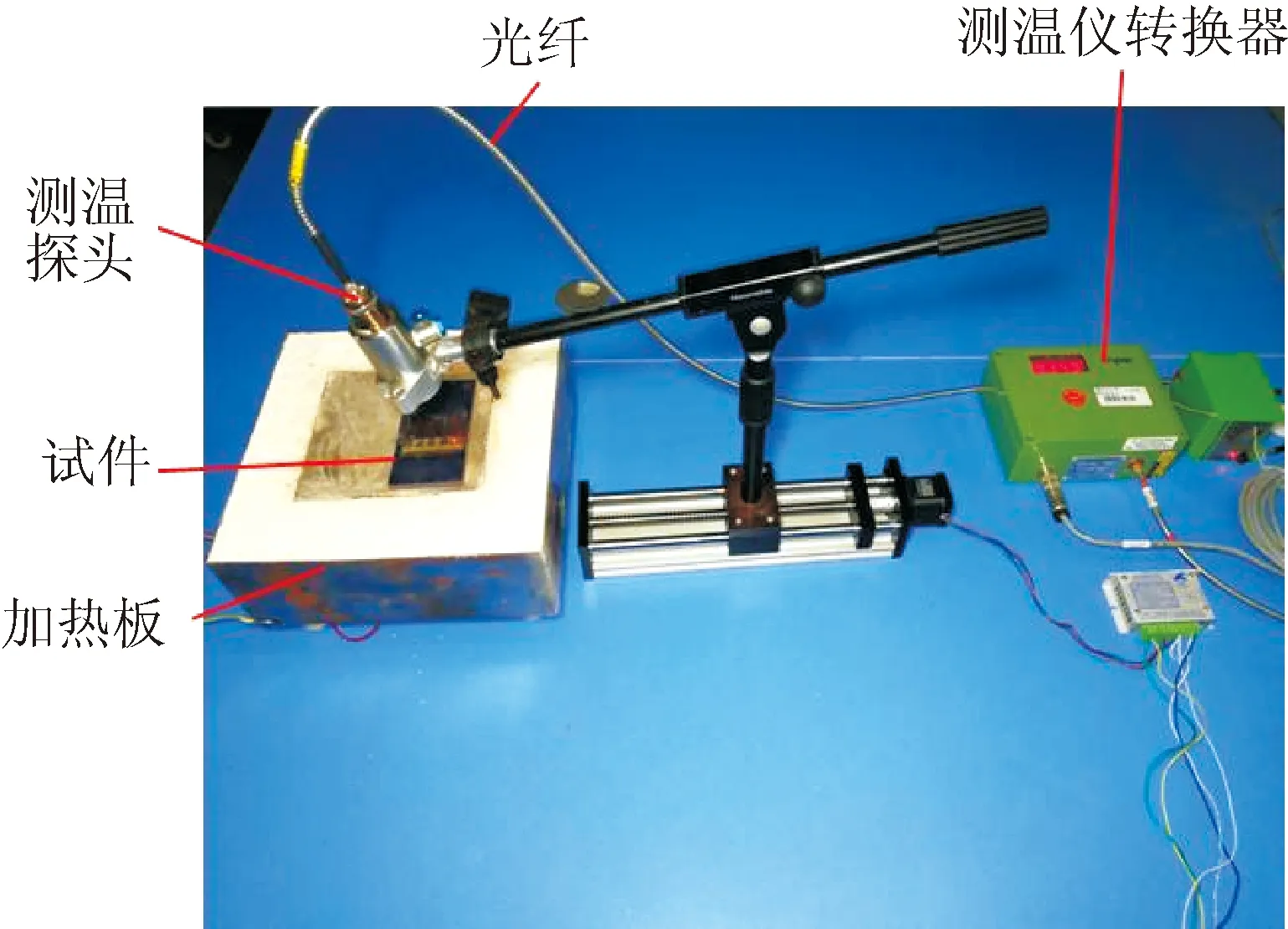

為了驗證本文提出的LMD冶金缺陷在線檢測方法,搭建了如圖4所示的缺陷紅外掃描檢測原理驗證實驗裝置,并完成了缺陷檢測實驗。

圖4 增材制造缺陷紅外掃描檢測原理驗證實驗裝置Fig.4 Experimental device for verifying the defects detection principle

該實驗裝置通過溫控加熱板將LMD增材制造的金屬試件加熱以模擬高溫環境。雙色測溫儀的探頭通過支架固定在試件上方,探頭的瞄準光斑對準試件的上表面進行測溫,探頭端面距試件上表面的距離為88 mm。支架固定在由步進電機驅動的直線導軌滑臺上,支架的前進距離、方向和速度均可通過控制器進行設定。計算機根據測溫儀轉換器傳來的數據繪制出實時溫度曲線。

3.2 人工裂紋檢測實驗及分析

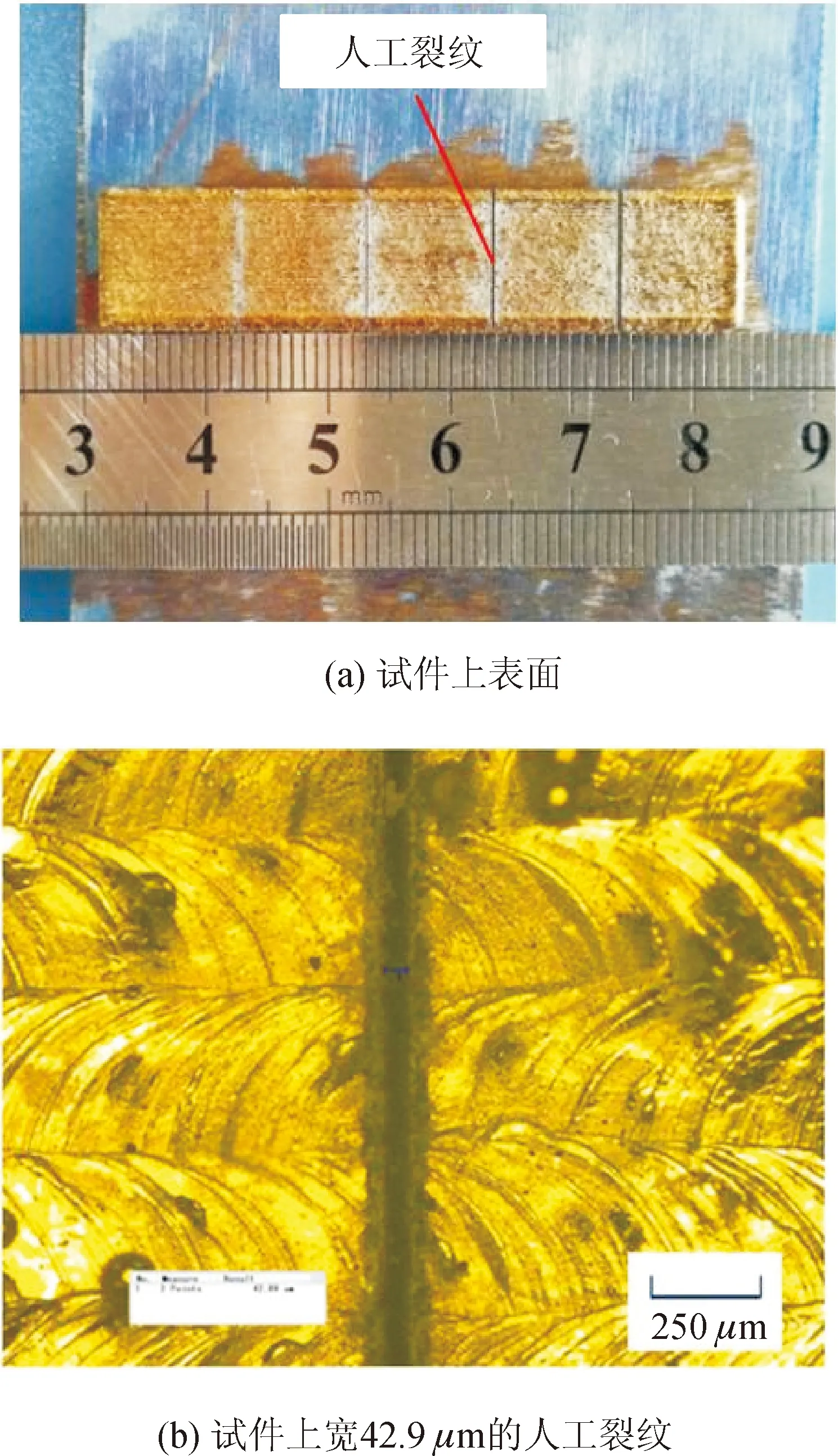

LMD成形的TC4 鈦合金長方體試件見圖5,該試件尺寸為50 mm×10 mm×10 mm。試件上通過飛秒激光從左向右依次加工出4條人工裂紋。裂紋尺寸見表3。通過加熱板將試件上表面加熱至400 ℃左右。

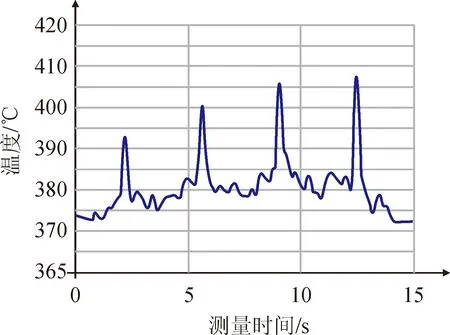

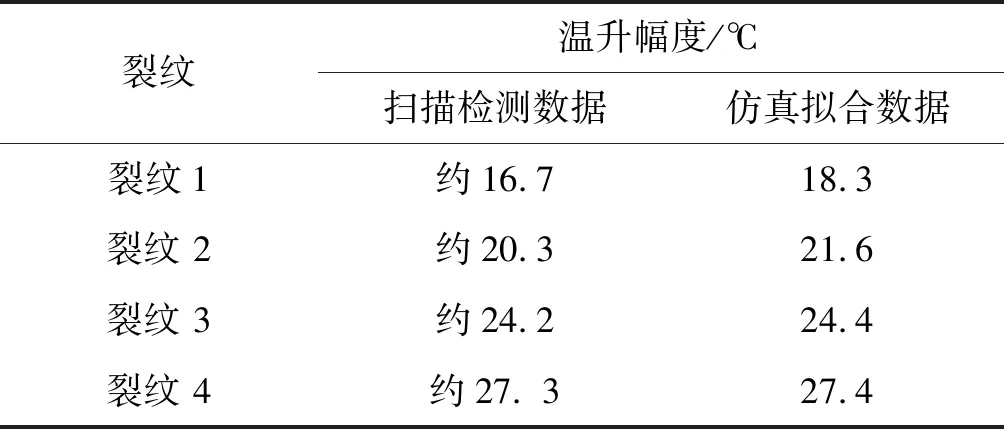

測溫儀探頭以1 mm/s速度從左向右水平掃過4條人工裂紋上方,所獲取的溫度波形數據見圖6。從圖6可見,探頭以不同的速度水平掃過各人工裂紋上方時,測溫波形均會出現明顯增高的特征峰(見表4),各特征峰的高度范圍約為13.6 ℃~27.8 ℃,裂紋越寬,特征峰越高。

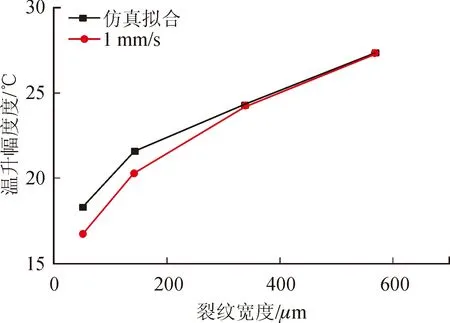

根據實驗結果及仿真擬合關系式(式(12))分別繪制的裂紋寬度-溫升幅度曲線見圖7。從圖7中可見,圖中出現四條明顯溫度突變的溫度特征峰,其中特征峰的起點為波峰左測第一個波谷值,特征峰的溫差值為波峰值與鄰近波峰左右兩側最近的波谷值平均值的差值。實驗數據與根據擬合公式計算出的數據基本吻合。

圖5 上表面有人工缺陷的LMD成形TC4鈦合金試件Fig.5 LMDTi-6Al-4V sample with artificial defects on top surface

Tab.3 Dimensions of the artificial cracks

裂紋寬度/μm深度/μm裂紋149.6約150裂紋2141.1約 150裂紋3337.9約 150裂紋4568.1約 150

圖6 探頭掃過4條人工裂紋上方的測溫波形Fig.6 Temperature waveforms of the six artificial cracks

表4 人工裂紋溫度特征峰峰高

Tab.4 Temperature peak values of the artificial cracks

裂紋溫升幅度/℃掃描檢測數據仿真擬合數據裂紋1約16.718.3裂紋 2約20.321.6裂紋 3約24.224.4裂紋 4約27. 327.4

圖7 實驗及仿真擬合關系式計算的裂紋寬度-溫升幅度曲線比較Fig.7 Comparison of experimentaland simulation-fitting curves of width of crack vs. temperature-rising value

4 結 論

本文提出了LMD增材制造冶金缺陷在線紅外測溫掃描檢測的方法,該方法通過光纖式雙色測溫儀的探頭在金屬成形表面檢測異常溫升來檢測缺陷。通過成形表面缺陷熱場仿真分析揭示了裂紋尺寸與缺陷溫升幅度的關系規律。并進行了缺陷檢測原理驗證實驗。

1) TC4試件人工裂紋檢測實驗表明,紅外測溫儀探頭掃過各人工裂紋上方時,測溫波形會出現明顯增高的特征峰,證明該方法可以有效地用于LMD冶金缺陷的在線檢測。檢測精度與已有的研究報道相比,大幅提高了檢測精度,且可實現缺陷的精確定位,使下一步實現缺陷在線激光靶向重熔消除成為可能。

2) 裂紋寬度改變時的熱場仿真結果表明,裂紋部位的溫升與裂紋寬度成冪函數關系。裂紋寬度較小時,溫升幅度隨著裂紋寬度的增加而迅速增加;裂紋寬度較大時,溫升幅度增加的速度有所降低。裂紋深度改變時的熱場仿真結果表明,裂紋部位溫升與裂紋深度成正比。

3) 通過仿真擬合關系式計算的裂紋寬度-溫升

幅度曲線與實驗獲得的該曲線具有較好的吻合關系,驗證了仿真擬合的缺陷溫升與裂紋尺寸的關系式的正確性。利用擬合公式,可以在缺陷在線檢測中根據缺陷溫升數據估算出缺陷的尺寸,為缺陷的在線激光靶向重熔消除激光功率、重熔時間等工藝參數的選擇提供依據。