TBM管片混凝土配合比及蒸汽養(yǎng)護(hù)工藝參數(shù)的確定

裴 有 立, 孟 懷 秀, 范 春 艷

(中國(guó)水利水電第十工程局有限公司勘測(cè)設(shè)計(jì)院,四川 都江堰 611830)

1 工程概況

西藏林芝米林派鎮(zhèn)至墨脫解放大橋農(nóng)村公路一期工程I標(biāo)路線從景區(qū)大門(mén)外約100 m的雅江魚(yú)村飯店附近接現(xiàn)有崗(嘎)派(鎮(zhèn))旅游公路,沿現(xiàn)有大峽谷景區(qū)停車(chē)場(chǎng)外側(cè)平臺(tái)展線,派巴溝左岸而上,至派巴溝山體變陡、溝口變窄位置采用213 m橋梁跨過(guò)派巴溝至右岸,并在右岸緩坡平臺(tái)回頭展線,在現(xiàn)有派鎮(zhèn)水池附近與現(xiàn)有便道接線,沿便道上行,至派鎮(zhèn)松林口碎石土路3 078 m一級(jí)平臺(tái)位置,與現(xiàn)有派鎮(zhèn)松林口碎石土路相接,沿現(xiàn)有土路上行至松林口3 550 m附近高程,采用特長(zhǎng)隧道穿越多雄拉山,終點(diǎn)多雄拉隧道出口。本標(biāo)段路線起點(diǎn)樁號(hào)為K0+000.00,止點(diǎn)樁號(hào)為K13+615.00,路線總長(zhǎng)為13.615 km,其中特長(zhǎng)隧道4.4 km,小橋38 m。隧道均采用TBM掘進(jìn)機(jī)掘進(jìn),預(yù)制管片安裝的方式進(jìn)行支護(hù)。

在TBM掘進(jìn)機(jī)的掘進(jìn)施工中,混凝土管片的生產(chǎn)是保證整體掘進(jìn)施工的決定性因素之一。為確保混凝土管片生產(chǎn)的質(zhì)量管控及生產(chǎn)效率,嚴(yán)格從原材料把關(guān),同時(shí)還要求配合比設(shè)計(jì),蒸汽養(yǎng)護(hù)工藝試驗(yàn),強(qiáng)度、耐久性試驗(yàn)等各環(huán)節(jié)環(huán)環(huán)相扣,緊密配合。

2 混凝土原材料

(1)用于配制管片混凝土的水泥一般要求有早強(qiáng)性,與外加劑相容性好,標(biāo)準(zhǔn)稠度用水量比較大,初凝時(shí)間較短。本次試驗(yàn)采用水泥華新水泥有限公司生產(chǎn)的華新P.O42.5水泥。

(2)用于配制管片混凝土的細(xì)集料采用細(xì)度模數(shù)在2.3~3.0,含泥量不大于3.0的中砂,且為非堿活性骨料。本次試驗(yàn)用細(xì)骨料為河口料場(chǎng)生產(chǎn)的人工中砂,滿足規(guī)范要求。

(3)用于配制管片混凝土的粗骨料采用粒徑為5~16 mm、16~31.5 mm,粒形較好,質(zhì)地堅(jiān)硬,針片狀含量較小,壓碎指標(biāo)較小的碎石,且為非堿活性骨料。本次試驗(yàn)用粗骨料為河口料場(chǎng)生產(chǎn)的碎石, 滿足規(guī)范要求。

(4)用于配制管片混凝土的外加劑宜采用具有引氣性、早強(qiáng)型的高性能減水劑,并和水泥具有良好的相容性。本次試驗(yàn)用外加劑為山西華凱生產(chǎn)的聚羧酸高性能減水劑。

(5)用于配制管片混凝土的拌合用水為工地使用的生活生產(chǎn)用水(水質(zhì)分析滿足規(guī)范要求)。

3 管片混凝土配合比設(shè)計(jì)基本參數(shù)的選擇

(1)根據(jù)設(shè)計(jì)要求,本標(biāo)段TBM管片應(yīng)符合下列要求:C35P10F150;

(2)管片混凝土配合比試配。根據(jù)《普通混凝土配合比設(shè)計(jì)規(guī)程》JGJ 55-2011要求,分別對(duì)0.45、0.40、0.35三個(gè)水灰比分別進(jìn)行了成型檢測(cè),設(shè)計(jì)坍落度70~90 mm。試配方案見(jiàn)表1。

4 混凝土試配及蒸汽養(yǎng)護(hù)工藝的確定

試拌配合比混凝土蒸汽養(yǎng)護(hù)和標(biāo)準(zhǔn)養(yǎng)護(hù)兩種,試拌后混凝土靜養(yǎng)、升溫、恒溫、降溫、標(biāo)準(zhǔn)養(yǎng)護(hù);試拌后混凝土進(jìn)行標(biāo)準(zhǔn)養(yǎng)護(hù)。根據(jù)兩種試驗(yàn)結(jié)果選擇滿足要求的配合比參數(shù)及現(xiàn)場(chǎng)蒸養(yǎng)護(hù)的工藝參數(shù)(蒸養(yǎng)后,脫模強(qiáng)度不小于15 MPa)。

表1 管片混凝土配合比試配表

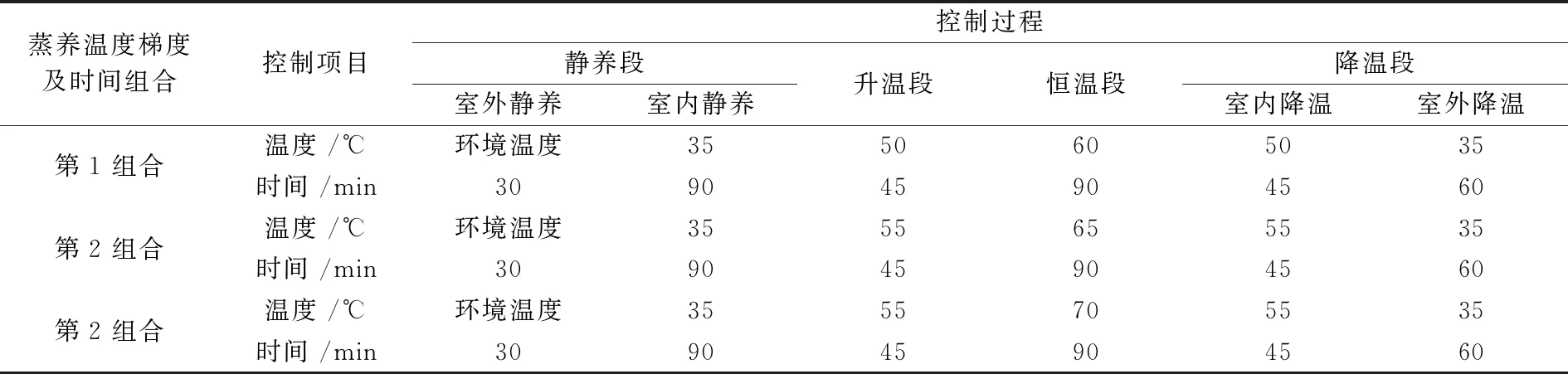

蒸養(yǎng)試驗(yàn)分為靜養(yǎng)、升溫、恒溫、降溫四個(gè)階段,蒸養(yǎng)時(shí)間按每個(gè)模具行走每個(gè)工位所需時(shí)間而定,共24個(gè)工位。本次試驗(yàn)每個(gè)模具行走一個(gè)工位按15 min控制,總共需要花費(fèi)時(shí)間360 min。

(1)靜養(yǎng)段。根據(jù)預(yù)制管片流水線生產(chǎn)工藝特點(diǎn),預(yù)養(yǎng)護(hù)是通過(guò)靜養(yǎng)來(lái)實(shí)現(xiàn),其作用是讓混凝土在常溫下進(jìn)行養(yǎng)護(hù),以達(dá)到管片生產(chǎn)的技術(shù)要求。根據(jù)現(xiàn)場(chǎng)工藝要求,靜養(yǎng)段分為室外靜養(yǎng)和室內(nèi)靜養(yǎng),室外靜養(yǎng)有2個(gè)工位,室內(nèi)靜養(yǎng)有6個(gè)工位,按模具在每個(gè)工位行走靜養(yǎng)溫度按35 ℃ 控制(模擬施工現(xiàn)場(chǎng)室內(nèi)控制環(huán)境溫度)。

(2)升溫段。根據(jù)現(xiàn)場(chǎng)工藝要求,升溫段有3個(gè)工位,按規(guī)范要求,升溫速度不宜超過(guò)15 ℃/h,最高溫度分別按靜養(yǎng)段對(duì)應(yīng)升溫段的50 ℃、55 ℃、55 ℃進(jìn)行控制。

(3)恒溫段。根據(jù)現(xiàn)場(chǎng)工藝要求,升溫段有6個(gè)工位最高溫度分別按升溫段對(duì)應(yīng)恒溫段的60 ℃、65 ℃、70 ℃進(jìn)行控制。

(4)降溫段。降溫段分為室內(nèi)降溫和室外降溫兩段,根據(jù)規(guī)范要求,降溫速度不宜超過(guò)20 ℃/h,室內(nèi)降溫(3個(gè)工位)最低溫度分別按恒溫段對(duì)應(yīng)降溫段的50 ℃、55 ℃、55 ℃進(jìn)行控制,室外降溫(4個(gè)工位)最低溫度分別按室內(nèi)降溫對(duì)應(yīng)室外降溫35 ℃進(jìn)行控制。排列蒸汽養(yǎng)護(hù)試驗(yàn)溫度、時(shí)間控制詳見(jiàn)表2。

表2 排列蒸養(yǎng)試驗(yàn)溫度、時(shí)間控制表

將三種溫度梯度及時(shí)間組合,分別進(jìn)行蒸養(yǎng)試驗(yàn),得出相應(yīng)的試驗(yàn)結(jié)果。從中選出一個(gè)既能滿足生產(chǎn)線循環(huán)作業(yè),又能保證管片質(zhì)量,且經(jīng)濟(jì)合理的最佳溫度梯度及時(shí)間組合。

三種組合混凝土物理性能及耐久性檢測(cè)結(jié)果見(jiàn)表3。

表3 三種組合各水膠比下混凝土物理性能及耐久性檢測(cè)結(jié)果

從三種組合的試驗(yàn)結(jié)果看,第一組合溫度梯度不能滿足蒸養(yǎng)后脫模強(qiáng)度不小于15 MPa的要求。第三組合溫度梯度蒸養(yǎng)后,脫模強(qiáng)度偏高。這不僅浪費(fèi)了資源,還影響了混凝土后期強(qiáng)度,且由于蒸養(yǎng)溫度過(guò)高,管片脫模后表面溫度達(dá)50多度,環(huán)境混度僅10度左右,如此大的溫差,管片表面容易產(chǎn)生溫度裂縫。第二組合蒸養(yǎng)強(qiáng)度滿足要求,且混凝土28 d強(qiáng)度發(fā)展良好。綜上所述,從質(zhì)量保證,還是經(jīng)濟(jì)合理兩方面考慮,取第二種組合。

5 管片混凝土配合比的確定

根據(jù)上述三種組合的試拌結(jié)果, 得出第二組合灰水比和抗壓強(qiáng)度關(guān)系曲線如圖1所示。

根據(jù)上述三種組合的試拌結(jié)果通過(guò)計(jì)算,蒸養(yǎng)后28d抗壓強(qiáng)度與膠水比的回歸方程式為:

圖1 第二組合灰水比和抗壓強(qiáng)度關(guān)系曲線圖

y=15.343x+4.699 4

相關(guān)系數(shù)r=0.993 6

標(biāo)養(yǎng)后28 d抗壓強(qiáng)度與膠水比的回歸方程式為:

y=14.715x+8.953 4

相關(guān)系數(shù)r=0.999 6

式中x膠水比;y混凝土28 d抗壓強(qiáng)度,MPa。

最后,綜合得出蒸汽養(yǎng)護(hù)C35P10F150混凝土的水灰比為0.40,標(biāo)準(zhǔn)養(yǎng)護(hù)C35P10F150混凝土的水灰比為0.43,綜合蒸汽養(yǎng)護(hù)、標(biāo)準(zhǔn)養(yǎng)護(hù)的試驗(yàn)結(jié)果及相關(guān)規(guī)范要求(蒸養(yǎng)工藝后,管片預(yù)制混凝土強(qiáng)度達(dá)到15 MPa)確定C35P10F150混凝土的水灰比為0.40。

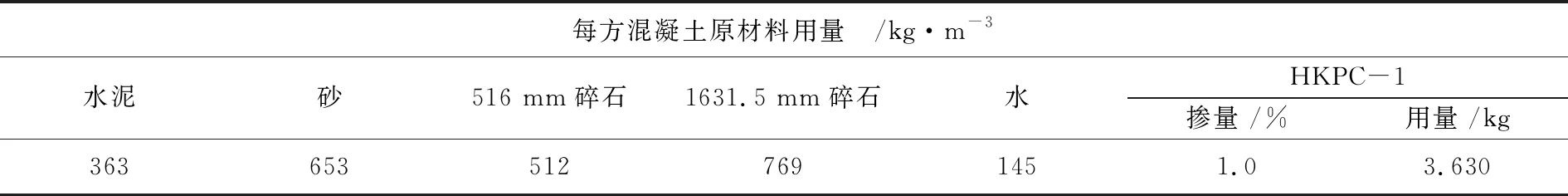

最終C35P10F150混凝土配合比如表4所示。

6 存在的問(wèn)題及解決的辦法

6.1 減水劑的調(diào)整

管片廠開(kāi)始工藝性生產(chǎn),根據(jù)試驗(yàn)室配合比,C35膠凝材料用量為363 kg/m3,減水劑摻量為膠凝材料的1.0%,每方用量為3.63 kg。在試驗(yàn)室試拌此配合比時(shí)和易性良好,不泌水。然在現(xiàn)場(chǎng)實(shí)際生產(chǎn)過(guò)程中發(fā)現(xiàn),同樣的摻量,由于振搗方式等施工工藝與試驗(yàn)室的理想狀態(tài)有很大的差異。導(dǎo)致混凝土產(chǎn)生拔地、泌水、混凝土表面產(chǎn)生很厚的浮漿等現(xiàn)象。為此,我們?cè)谏a(chǎn)過(guò)程中將減水劑摻量調(diào)整至膠凝材料的0.7%,每方用量為2.54 kg,經(jīng)現(xiàn)場(chǎng)生產(chǎn)發(fā)現(xiàn)拔地、泌水、浮漿等現(xiàn)象消除,混凝土和易性也明顯改善。

表4 C35P10F150混凝土配合比

6.2 氣泡問(wèn)題

在生產(chǎn)過(guò)程中,管片兩側(cè)上部很多氣泡,為此我們?cè)谂浜媳葍?yōu)化方面也做了很多工作,如試驗(yàn)室配合比砂率為35%,根據(jù)現(xiàn)場(chǎng)骨料情況將砂率調(diào)整為36%。但效果不明顯,現(xiàn)場(chǎng)技術(shù)人員進(jìn)行交流,是否是脫模劑的問(wèn)題前用的是油性脫模劑,它對(duì)混凝土產(chǎn)生的氣泡吸附在混凝土表面,我們建議改為水性脫模劑,效果非常顯著,混凝土表面光滑。

6.3 坍落度控制

試驗(yàn)室配合比設(shè)計(jì)時(shí),坍落度控制在70~90 mm,然在實(shí)際生產(chǎn)過(guò)程中,振搗強(qiáng)度比試驗(yàn)室振搗強(qiáng)幾倍,如按70~90 mm控制,管片表面至少有50 mm的浮漿,翻砂情況嚴(yán)重,大大影響了混凝土質(zhì)量,影響抹面速度,不能滿足每個(gè)工位15 min的停留時(shí)間,影響生產(chǎn)效率根據(jù)這一情況,將坍落度調(diào)整為30~50 mm浮漿厚度10 mm,保證了混凝土質(zhì)量,解決了因浮漿太厚無(wú)法抹面使管片流水線無(wú)法正常循環(huán)的問(wèn)題,滿足施工要求。

6.4 裂縫產(chǎn)生的原因及控制措施

施工過(guò)程中出現(xiàn)了一些混凝土裂縫,分析混凝土裂縫的產(chǎn)生主要有以下兩種原因:第一,剛出模時(shí)管片表面溫度達(dá)四十多度,而管片廠(環(huán)境溫度)只有10度左右。如此懸殊的溫差管片表面容易產(chǎn)生細(xì)微的裂縫。為此,盡量增加管片廠的溫度,使之與管片表面溫度盡量接近,從而減小溫差。第二種產(chǎn)生裂縫的原因是,在管片的擺放過(guò)程中,三片為一組,中間由木方隔開(kāi)。如果木方擺放位置不在同一條線上,就會(huì)使得管片產(chǎn)生不均勻受力,出現(xiàn)裂縫。還有地基不牢造成管片傾斜,使得管片產(chǎn)生不均勻沉降產(chǎn)生裂縫。所以在管片擺放過(guò)程中,地基,木方必須嚴(yán)格要求執(zhí)行。

7 結(jié) 語(yǔ)

在TBM掘進(jìn)施工過(guò)程中,管片起到非常重要的,管片混凝土質(zhì)量顯得尤為重要。在西藏高海拔地區(qū)對(duì)于管片質(zhì)量控制,難度比一般地區(qū)大所以我們?cè)谏a(chǎn)過(guò)程中不斷總結(jié)經(jīng)驗(yàn),不斷提高管片質(zhì)量。