壓電傳感器頻響及抗干擾特性多物理場分析研究

周 偉,荊建平,2

(1.上海交通大學 機械系統與振動國家重點實驗室,上海 200240;2.上海交通大學 燃氣輪機研究院,上海 200240)

壓氣機等葉輪機械作為能量轉換和動力傳遞的裝置,廣泛應用于國民經濟中的各個領域,同時也是航空發動機中的核心組成部件。壓氣機的葉片頂部與機匣壁面之間存在著一定的間隙,盡管間隙幾何尺寸很小,但會對葉片流道內近20%區域的流動產生影響,而且葉頂間隙導致的葉頂泄漏流還會造成葉尖附近做功減少、葉片通道堵塞以及壓氣機效率降低[1-2]。因此,葉尖流動的研究一直是國內外的研究熱點。目前,壓氣機葉頂脈動壓力測量是葉頂流動研究的關鍵,但是受制于壓氣機結構復雜、傳感器安裝空間有限等因素,葉頂流動特性無法得到有效觀察和驗證[3-4]。傳統的測量方式主要是通過在機匣壁面打孔安裝Kulite傳感器陣列,這種測量方式不僅會破壞機匣機構,影響機匣強度,還會限制傳感器的安裝數量[5-7]。隨著傳感器的快速發展和各種新型材料的應用,一大批新型傳感器開始涌現。課題組利用新型高分子聚合物PVDF壓電薄膜作為傳感器材料制作了PVDF壓電薄膜傳感器陣列對壓氣機葉頂流動進行測量,取得了一些卓有成效的結果,與傳統的測量方式相比,它具有厚度薄、頻響寬、空間分辨率高、易加工、價格低等優勢[8-9]。但是,在傳感器設計與標定過程中發現,傳感器的實際靈敏度值與材料的壓電常數有一定差異,而且目前的傳感器設計僅憑經驗,缺乏必要的優化過程[10]。因此,有必要充分利用PVDF壓電材料的優勢,研究材料參數和結構參數對PVDF壓電傳感器綜合性能的影響,進而優化傳感器設計以進一步改進壓氣機葉頂脈動壓力場的直接測量方法。趙洪利[11]分析了不同結構的壓電加速度傳感器和PVDF壓電薄膜的壓電性能,并利用有限元ABAQUS對PCBA進行實驗模態分析,得到其一階固有頻率和振型。婁利飛[12]建立了壓電薄膜微傳感器機電耦合的有限元模型,研究了壓電薄膜微傳感器的結構尺寸對振動模態的影響。盧凱[13]利用多物理場耦合軟件COMSOL建立了傳感器陣列有限元模型,研究了傳感器陣列之間的電勢信號影響。董艷茹[14]利用多物理場耦合軟件COMSOL對基于壓電薄膜的三維機器人觸覺傳感器進行有限元建模,研究了壓電層合板層間應力連續性問題。但上述研究模型只考慮了電極對傳感器的影響,未考慮保護層等對傳感器壓電性能的影響,與實際傳感器有所差異,也忽略了傳感器頻響特性的影響[15]。

本文首先利用COMSOL多物理場耦合軟件建立了在機電耦合物理場中的傳感器幾何模型,其次通過單一變量法逐一研究各層材料的楊氏模量、泊松比、厚度對傳感器壓電性能的影響,最后通過材料參數和結構參數對傳感器頻響特性以及測點相互干擾性進行綜合優化。

1 建模

所研究的傳感器較薄,單測點面積小,其結構如圖1所示。中間層為PVDF壓電薄膜材料,受應力作用會產生電荷,面積尺寸為2×2 mm,厚度為0.05 mm;導電膠層具備粘接電極和將電荷引出到電極層的功能;電極層具有導電引出電荷的作用;保護層具備電磁屏蔽功能。仿真研究中簡化了物理實體,建立的幾何模型如圖2所示。

圖1 傳感器組成結構圖

圖2 單點傳感器幾何模型

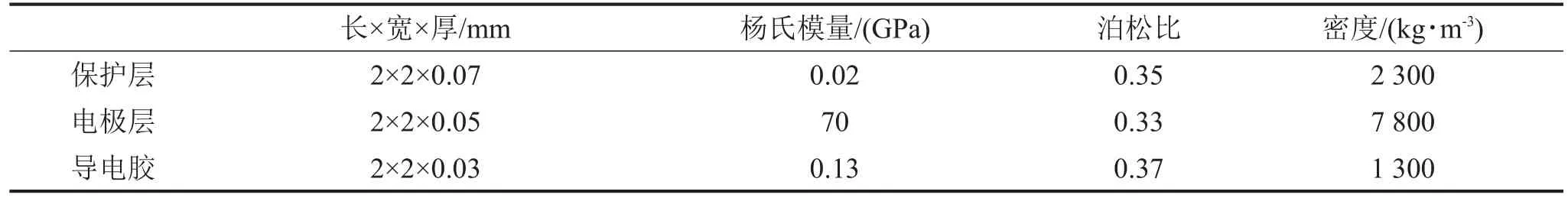

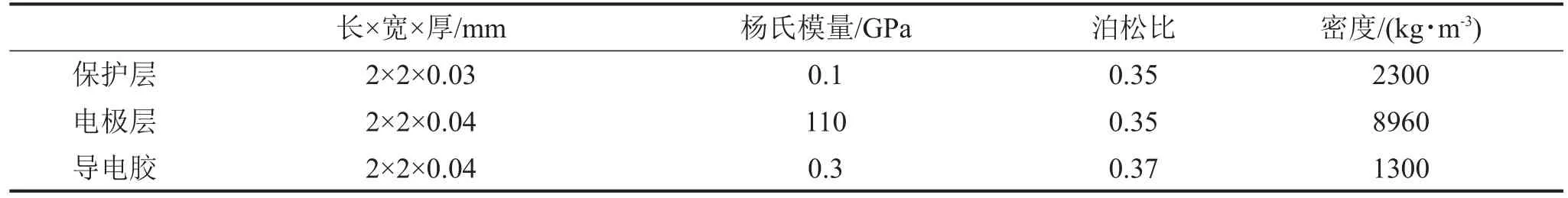

保護層常用的材料包括碳漿等復合材料,其楊氏模量為MPa級;電極層常用的材料包括銀、銅、鋁等導電金屬材料,為GPa級,如鋁的楊氏模量為70 GPa;導電膠層常用的材料楊氏模量較低,為MPa級。設置保護層、電極層、導電膠層材料參數如表1所示。

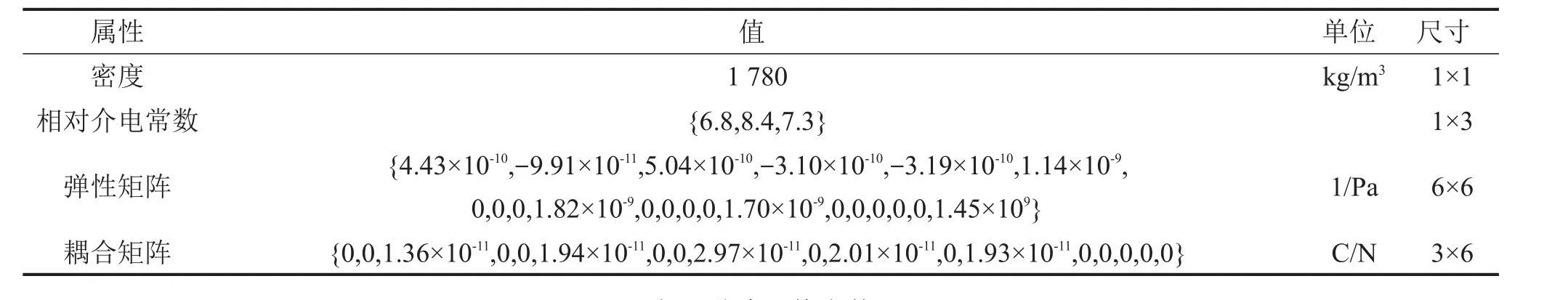

與COMSOL軟件材料庫中的介電常數相對應,PVDF壓電材料的參數反映材料的介電性能;彈性矩陣指壓電材料作為彈性體,在彈性限度內,服從胡克定律;耦合矩陣反映壓電材料的機電能量轉換能力,其設置如表2所示。

考慮傳感器工作環境,傳感器底部被固定安裝在被測物上,在高頻力場環境中工作。設置傳感器所有材料處于固體力學物理場中,傳感器下表面為固定約束,在傳感器上表面施加沿Z軸方向的30 kPa、5 kHz的邊界載荷,僅壓電層為壓電材料且處于靜電物理場,壓電層下表面接地,上表面為終端,最后通過壓電效應耦合固體力學與靜電物理場。利用COMSOL軟件自帶四面體劃分網格,劃分網格參數如表3所示。

表1 仿真計算中采用的材料參數

如圖3所示傳感器電極層上表面最大電勢約為0.48 V,下表面電勢為0 V,即電勢差為0.48 V。后文中電勢差均為上表面電勢減下表面電勢。

圖3 單點傳感器電勢圖

2 材料力學參數對壓電性能的影響

傳感器壓電性能即電勢差主要與應力有關,應力越大所產生的電荷越多,隨之壓電電勢差就越大。文中通過改變傳感器復合層材料選型,即改變材料的泊松比、楊氏模量等力學參數來探究材料的力學參數對傳感器壓電性能的影響。

2.1 電極層楊氏模量、泊松比對傳感器壓電性能的影響

電極層楊氏模量對壓電性能的影響:同前文設置傳感器各層材料參數,采用單一變量法,僅改變電極層楊氏模量,探究楊氏模量對傳感器壓電性能的影響,進一步選用合適的電極材料。電極層主要為金屬材料,楊氏模量為GPa級,圖4為壓電層楊氏模量為 20 GPa、30 GPa、40 GPa、50 GPa、70 GPa、90 GPa、110 GPa、130 GPa、150 GPa、170 GPa、190 GPa時的壓電電勢差圖。壓電層楊氏模量從20 GPa增大至190 GPa的過程中,電勢差逐漸減小,電勢差隨電極層楊氏模量變化率為-0.223 mV/GPa,表明降低電極層楊氏模量有利于提高傳感器壓電性能。

電極層泊松比對壓電性能的影響:其他參數不變,改變電極層泊松比,探究電極層泊松比對傳感器壓電性能的影響,圖5所示為電極層泊松比分別等于 0.28、0.3、0.33、0.35、0.37、0.4時的壓電電勢圖。電極層泊松比從0.28增大至0.40的過程中,電勢差幾乎保持不變,表明電極層材料的泊松比對傳感器壓電性能幾乎無影響。

圖4 電極層楊氏模量對壓電性能的影響

圖5 電極層泊松比對壓電性能的影響

2.2 導電膠層楊氏模量、泊松比對傳感器壓電性能的影響

導電膠層楊氏模量對壓電性能的影響:考慮到導電膠的楊氏模量大小主要在幾十MPa至幾百MPa之間,圖6為導電膠層楊氏模量為20 MPa、50 MPa、100 MPa、160 MPa、200 MPa、300 MPa、500 MPa、700 MPa、900 MPa時的壓電電勢差圖。導電膠層楊氏模量從20 MPa增大至200 MPa,電勢差迅速減小,電勢差隨電極層楊氏模量變化的變化率達-0.8 mV/MPa(即-800 mV/GPa)。導電膠層楊氏模量從200 MPa增大至900 MPa的過程中,電勢差緩慢減小,電勢差隨電極層楊氏模量變化的變化率為-0.06 mV/MPa(即-60 mV/GPa),表明降低導電膠層楊氏模量有利于提高傳感器壓電性能,若導電膠層楊氏模量遠遠超過200 MPa,降低壓電層楊氏模量對傳感器壓電性能影響較小。

表2 仿真計算中采用的PVDF材料參數

表3 仿真網格參數

圖6 導電膠層楊氏模量對壓電性能的影響

導電膠層泊松比對壓電性能的影響:其他參數不變,改變導電膠層泊松比,探究導電膠層泊松比對傳感器壓電性能的影響,圖7為導電膠層泊松比分別為 0.28、0.3、0.33、0.35、0.37、0.4 時的壓電電勢差圖。

圖7 導電膠層泊松比對壓電性能的影響

導電膠層泊松比從0.28增大至0.40的過程中電勢差提高16 mV,表明選取更大泊松比的導電膠層材料有利于提高傳感器壓電性能。

2.3 保護層楊氏模量、泊松比對傳感器壓電性能的影響

保護層楊氏模量對壓電性能的影響:保護層需要質地柔軟,楊氏模量主要在MPa級,圖8為保護層楊氏模量等于5、10、20、40、60、100、150、200、300、400、500時的壓電電勢差圖。導電膠層楊氏模量從5 MPa增大至500 MPa,電勢差僅提高4 mV,表明保護層楊氏模量對傳感器壓電性能影響較小。

圖8 保護層楊氏模量對壓電性能的影響

圖9 保護層泊松比對壓電性能的影響

保護層泊松比對壓電性能的影響:圖9為保護層泊松比分別為0.28、0.3、0.33、0.35、0.37、0.4時的壓電電勢差圖。保護層泊松比從0.28增大至0.40的過程中,電勢差提高2 mV,表明同種條件下,保護層材料的泊松比對傳感器壓電性能影響較小。

3 各層材料厚度對壓電性能的影響

由于各層材料幾何參數與傳感器壓電性能有關,有必要探究各層材料厚度對傳感器壓電性能的影響,為后期的傳感器設計提供理論指導。幾何模型、材料參數、物理場設置與網格劃分均采用上文參數,在原有方案給出的各層厚度的基礎上,采用單一變量法,逐一研究各層材料厚度對傳感器壓電性能的影響,如圖10所示。

圖10 壓電層/保護層厚度對壓電性能的影響

PVDF壓電層厚度由0.03 mm增加到0.07 mm,傳感器壓電電勢差隨壓電層厚度的變化率為10.15 V/mm,呈現線性增加趨勢,表明提升壓電層的厚度有利于傳感器壓電性能。隨著保護層厚度由0.03 mm增加到0.07 mm,傳感器壓電電勢幾乎保持不變,表明保護層的厚度對傳感器壓電性能影響較小。

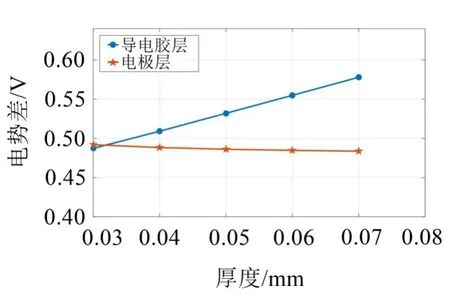

如圖11所示,隨著導電膠層厚度由0.03 mm增加到0.07 mm,傳感器壓電電勢差隨導電膠層厚度變化的變化率為2.26 V/mm,表明提升導電膠層的厚度有利于傳感器壓電性能。

隨著電極層厚度由0.03 mm增加到0.07 mm,傳感器壓電電勢差幾乎保持不變,表明保護層的厚度對傳感器壓電性能影響較小。

圖11 導電膠層/電極層厚度對壓電性能的影響

4 頻響特性

結合前文討論,在基于PVDF薄膜材料參數及厚度不變的情況下,為了實現壓氣機脈動壓力場的有效測量,需要傳感器在8 Hz×104Hz內具有良好的頻響特性和較為穩定的靈敏度,誤差應控制在5%以內。設置優化方案如表4所示。

使用前文中幾何模型、網格參數、材料參數及邊界條件,固體力學與靜電物理場設置與前文保持一致。對傳感器上表面施加30 kPa邊界載荷,由圖12可知隨著頻率從0 Hz增加到3.5 Hz×105Hz,原方案中傳感器安裝固有頻率約為0.9 Hz×105Hz,優化后有效提高了傳感器的安裝固有頻率,達到3.4 Hz×105Hz。

圖120 至350 kHz頻率電勢差

由圖13可知隨著頻率從0增加到8×104Hz,原方案中傳感器壓電電勢差由0.48 V增加到1.18 V,呈現加速增加趨勢,其在0~8 Hz×104Hz內誤差達70%。優化后傳感器在0~8×104Hz壓電性能總體保持穩定,其誤差僅為3.1%,且仍保持較高的壓電性能,表明優化方案有效。

圖130 至80 kHz頻率電勢差

5 相鄰電極信號干擾分析

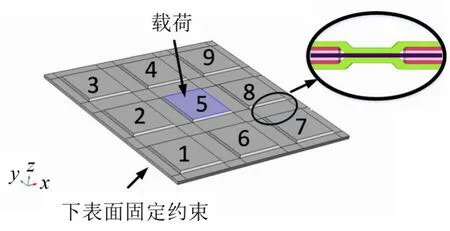

由于傳感器柔性特征較為明顯,當對某單一電極施加作用力時,會使相鄰電極產生形變,隨之產生電勢差,所以有必要研究電極對相鄰電極信號的干擾影響。仿真建模中考慮兩個電極之間的相互影響,建立3×3陣列電極三維模型,如圖14所示。

圖14 仿真用陣列幾何模型

單個電極的幾何尺寸為2×2 mm,電極陣列間距為1 mm,保護層覆蓋整個陣列使之成為一體,電極與導電膠均獨立覆蓋單一電極。材料參數與表2、表4保持一致。利用COMSOL軟件自帶四面體網格,網格劃分參數與前文保持一致,具體參數如表3所示。

物理場設置與前文保持一致,整個傳感器下表面固定約束,靜電物理場中PVDF壓電材料上表面獨立設置終端1至終端9,PVDF下表面整體接地。

圖15為在與位置5電極對應的上表面位置施加沿30 kPa、5 kHz的邊界載荷時產生的電勢圖,從電勢圖可知,位置5電極產生0.45 V的電勢差,而未受邊界載荷作用的區域幾乎不產生電勢差。

以位置5電極右邊界為零距離點,研究在位置5電極區域施加30 kPa、5 kHz邊界載荷對未受載荷作用區域的影響,如圖16所示。

表4 優化方案材料參數

圖15 陣列單點受力的電勢圖

圖16 相鄰極點信號干擾圖

在相距邊界0.9 mm區域電勢差值僅為位置5電極處電勢差的2.3%,在相鄰電極區域電勢差值僅為位置5電極處電勢差值的1‰,表明兩電極相隔距離不小于1 mm時相鄰電極受載荷對電極影響可以忽略不計。

6 結語

(1)提高壓電薄膜傳感器的壓電性能,主要可通過降低導電膠層與金屬電極層材料的楊氏模量,提高PVDF壓電材料層與導電膠層厚度實現,而保護層厚度與電極層厚度及材料的泊松比對傳感器壓電性能影響較小。

(2)保護層楊氏模量較小,對傳感器頻響特性影響較大,可通過降低保護層的厚度,增加各層材料的楊氏模量,提高傳感器的寬頻響特性。

(3)在合理優化參數條件下,傳感器陣列點相隔不小于1 mm時相鄰電極信號干擾在本文傳感器設計測試中可忽略不計。