純滑動橢圓接觸條件下急停對彈流潤滑表面凹陷現象的影響*

(青島理工大學機械與汽車工程學院 山東青島 266520)

在實際應用中,絕大多數的機械零部件是處于非穩態彈流潤滑狀態。在制動情況下,動壓效應與擠壓效應對油膜形狀與厚度大小有較大的影響。目前已有多位國內外研究者對制動條件下彈流油膜的變化進行了研究。1988年,AI和YU等[1]發現急停之后,在等溫線接觸彈流潤滑問題中,擠壓效應作用下封閉在接觸區內的潤滑油可以停留相當長的時間。GLOVNEA等[2-4]對啟動與制動條件下的彈流油膜變化進行了研究,他們將急停過程分為2個階段,即速度急劇減小的過程和速度為0的過程,并研究了速度、加速度、載荷、黏度等對油膜厚度的影響。2007年,宋懷文[5]對等溫牛頓流體橢圓接觸急停問題進行了動態彈流潤滑分析,發現在一定載荷作用下大部分潤滑油很快會被擠出接觸區。王鵬等人[6]采用光干涉方法實驗研究了急停沖擊對滾子副油膜變化的影響,并使用數值分析方法對急停過程進行了分析。

2000—2001年,YANG等[7-9]使用理論分析驗證了KANETA等[10-11]在光干涉實驗中發現的表面凹陷現象,并通過“溫度-黏度楔”效應解釋了該現象。王珊珊等[12]實驗研究了點接觸條件下在急停過程中,“溫度-黏度楔”凹陷向純擠壓凹陷的轉化過程。本文作者將王珊珊等[12]的實驗擴展到橢圓接觸,采用黏度較高的潤滑油,以有利于形成“溫度-黏度楔”凹陷,研究在急停作用下,該凹陷向純擠壓凹陷的轉變過程。

1 實驗部分

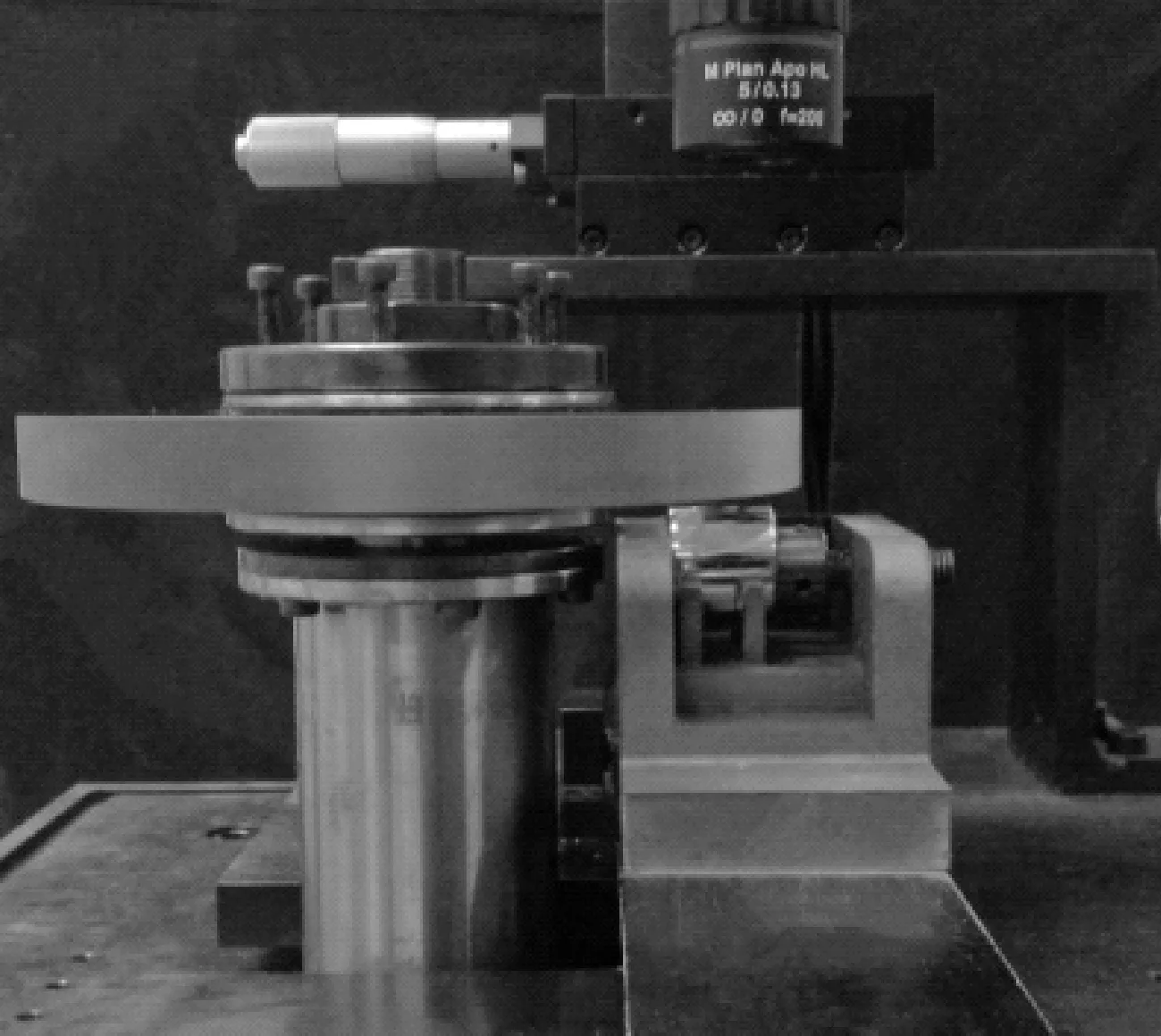

實驗在滾子-盤光干涉試驗機上進行,實驗裝置如圖1所示。實驗時冕盤K9玻璃盤與被固定在下夾具中的鋼滾子(如圖2所示)形成接觸。玻璃盤直徑為150 mm,與鋼滾子接觸的一面鍍有厚度為20 nm的鉻膜。鋼滾子與玻璃盤的參數如表1所示。為了獲得清晰的光干涉條紋,實驗前將滾子進行拋光。實驗研究純滑動橢圓接觸條件下急停對油膜變化的影響,即滾子固定不動,玻璃盤做純滑動,然后突然停止,觀察急停后的膜厚變化情況。實驗環境溫度為24 ℃。

圖1 實驗臺照片

圖2 鋼滾子尺寸圖

表1滾子和玻璃盤性能

Table1Propertiesofthesphericalsteelrollerandtheglassdisc

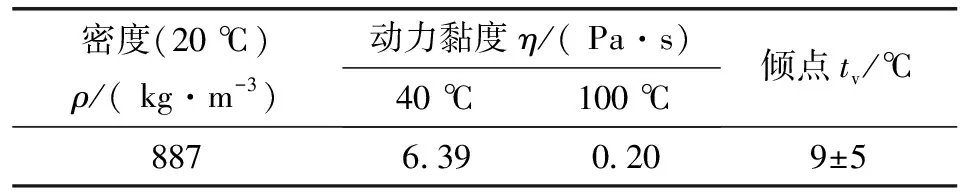

實驗中所使用的潤滑油為聚丁烯PB950,其性能參數如表2所示。PB950具有很高的黏度,在玻璃盤做純滑動時,如果速度適中,接觸區中很容易形成“溫度-黏度楔”凹陷。實驗后油膜厚度由實驗室自行開發的DIIM軟件測量。

表2 PB950潤滑油性能參數

實驗過程中,將觀察到減速現象的前一幀圖像作為急停的開始,即t=0。通過改變載荷和玻璃盤速度來研究油膜變化過程。

2 實驗結果和討論

2.1 不同載荷條件下急停過程的實驗結果分析

圖3給出了載荷為50 N,玻璃盤滑動速度ud=0.03 m/s條件下的光干涉圖像及對應的油膜中截面曲線圖。圖3(a)所示為t=0時的結果,圖3(b)—(f)為急停條件下速度急劇降低為0階段的圖像,圖3(g)—(i)為速度為0階段的圖像。在圖3(a)所示的光干涉圖中并沒有形成凹陷油膜,這是因為PB950的黏度比較大,在接觸區中形成了較厚的彈流油膜,此時因為彈流潤滑狀態更接近于流體動壓潤滑,兩接觸固體的彈性變形較小。孟祥華[13]通過純滑動光干涉實驗、張彬彬[14]通過兩表面作零卷吸運動的數值分析,指出“溫度-黏度楔”凹陷的發生,既與潤滑油的高黏度有關,又與運動條件即純滑動或反向滑動有關,還與兩接觸表面的彈性變形有關。如果沒有彈性變形的發生,即使是使用高黏度的潤滑油,在玻璃盤純滑動或者鋼-鋼反向滑動時,也不會出現“溫度-黏度楔”凹陷。在急停50 ms后,即圖3(e)中形成了明顯的油膜凹陷,在t=83 ms左右,該凹陷移動到接觸區中心,如圖3(g)所示。在急停過程中,速度的減小降低了流體動壓效應,因此在圖3(b)—(d)中可看到接觸區中油膜厚度的降低,兩固體接觸表面的彈性變形增加。在急停的最后階段,如圖3(e)、(f)所示,左側出口頸縮之前已出現了一個明顯的“溫度-黏度楔”凹陷,在圖3(g)、(h)中,雖然玻璃盤表面速度為0,但是凹陷仍繼續向左移動,在圖3(i)中已處于接觸區中心位置,造成左側原出口頸縮基本消失,僅在沿橢圓長軸方向保留了2個“耳垂”。在此過程中,油膜厚度逐漸降低,原因是接觸區中的潤滑油逐漸向壓力為0的接觸區外排出。凹陷的變化體現為整體膜厚的降低、面積的擴大和長度的伸長。此時擠壓效應占主導地位,油膜凹陷主要由擠壓作用形成。此后,隨著時間的延長,凹陷變長,接觸區整體膜厚進一步降低。

圖3 光干涉圖像和中截面油膜曲線(w=50 N,ud=0.03 m/s)

圖4給出了在載荷80 N、盤速0.03 m/s工況下的油膜光干涉圖像與中截面曲線,可看出油膜變化的整體趨勢與圖3一致。由于載荷的增加,圖4(a)中急停前兩表面的彈性變形要大于圖3(a)中的彈性變形;在急停16 ms后,即圖4(c)中形成了明顯的油膜凹陷,在58 ms左右,該凹陷移動到接觸區中心,如圖4(f)所示。與圖3相比,該凹陷到達接觸區中心的時間變短。在凹陷油膜到達接觸區后由于載荷較大,擠壓效應較強,封油量明顯增加,中心凹陷處的油膜厚度要大于圖3中對應時刻的油膜厚度。圖4中,急停后隨著時間的增加,接觸區潤滑油逐漸向四周排出,整體油膜厚度下降趨勢與圖3一致。

圖4 光干涉圖像和油膜曲線(w=80 N,ud=0.03 m/s)

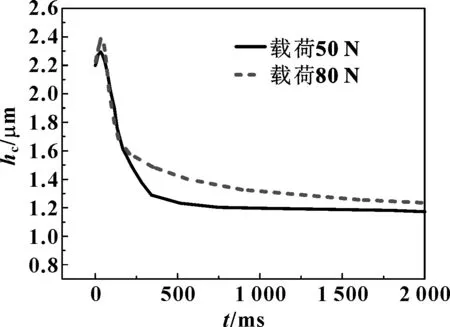

圖5所示為載荷分別為50 N與80 N,玻璃盤速為0.03 m/s時中心膜厚隨時間的變化。可以看出,2種載荷下在250 ms之前的油膜厚度變化較快,主要因為速度的降低導致動壓效應減小。隨著凹陷油膜向接觸區中心移動,中心膜厚會有小幅度的升高,在擠壓效應的作用下,中心膜厚會急劇下降。在進入恒載荷純擠壓階段之后,中心油膜厚度變化較為平緩。

圖5 不同載荷下中心膜厚對比(ud=0.03 m/s)

2.2 不同速度條件下急停過程的實驗結果分析

在載荷為80 N條件下,分別研究玻璃盤速度為0.02、0.01 m/s工況下急停過程的膜厚變化。圖6給出的是載荷為80 N,玻璃盤速度為0.02 m/s工況下的光干涉圖及中截面膜厚曲線圖。在純滑動的穩態過程中,由于卷吸速度適中,載荷又比較大,接觸區已有明顯的半橢圓形狀的“溫度-黏度楔”凹陷存在(如圖6(a)所示)。急停之后,該凹陷也逐漸向接觸區中心移動,同時面積增大,長度變長,整體油膜厚度下降。

圖6 光干涉圖像和油膜曲線(w=80 N,ud=0.02 m/s)

圖7所示為載荷為80 N,玻璃盤速度為0.01 m/s工況下的光干涉圖與中截面膜厚曲線圖,在圖7(a)中,接觸區中存在3個凹陷,一個是靠近接觸區中央的長凹陷,另外兩個是沿橢圓長軸方向的小凹陷,像兩只眼睛。這種低速條件下出現的3凹陷現象與YANG等[15]的發現吻合。在速度降為0的過程中,2個眼狀凹陷首先消失,但長凹陷面積基本不變(如圖7(b)—(d)所示)。隨后,長凹陷的面積增加,長凹陷中心形狀基本一致。隨純擠壓作用的延長,油膜整體厚度下降,接觸區中潤滑油不斷向周圍泄漏,油膜凹陷變為純擠壓凹陷。

圖7 光干涉圖像和中截面油膜曲線(w=80 N,ud=0.01 m/s)

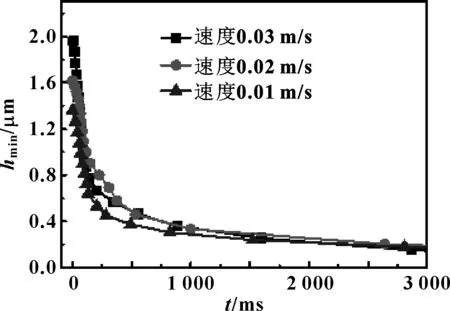

圖8給出的是載荷為80 N,3種玻璃盤速條件下最小膜厚隨時間的變化曲線,可以看出,速度越大,初始膜厚越高,但是在速度急劇下降過程中的最低膜厚減小速度均很快。

圖8 3種速度條件最小膜厚的變化曲線(w=80 N)

3 結論

通過實驗研究橢圓接觸在滾子-盤實驗臺上急停過程中的彈流潤滑現象,得到以下結論:

(1)載荷增加時,中心膜厚在急停初始階段會有所升高隨后急劇下降,油膜形狀變化的整體趨勢沒變,接觸區內封油量增加,“溫度-黏度楔”凹陷出現的時間與凹陷到達接觸區中心的時間均變短。

(2)速度不同時,急停過程中“溫度-黏度楔”凹陷的產生過程不同,但都會向接觸區中心移動。速度增加時,在速度急劇降低為0的階段,初始油膜厚度高,油膜厚度下降較快;在速度為0的恒載荷純擠壓階段,油膜厚度下降均較慢。