凱夫拉纖維增強型撓性接管管體變形檢測方法及數值分析

范宇琦 ,孫謙 ,呂志強 ,卜文俊*

1海軍工程大學船舶振動噪聲重點實驗室,湖北武漢430033

2海軍裝備部,北京100071

3海軍工程大學振動與噪聲研究所,湖北武漢430033

0 引 言

為了降低船舶振動噪聲的傳遞,提高管路系統的抗沖擊能力,在船舶管路系統中大量應用了凱夫拉纖維增強型撓性接管(Filament-Wound Flexible Pipe,FW-FP)[1-2]。在撓性接管的使用過程中,管體會發生3種類型的變形:第1類是在充壓狀態下的變形;第2類是在外力(如剪切力、軸向力)作用下的變形,且均屬于管體工作狀態下的正常變形;第3類是局部異常變形,它是由于管體內部流體介質的壓力變化而導致管體內部發生疲勞變形,一般發生在管體應力敏感薄弱的局部區域,當異常變形超過一定的范圍后,會加速管體的破裂失效。

Deckard[3]發現,當橡膠管體發生局部異常變形時,管體會在短期內破裂失效。如何有效識別管體的局部異常變形,同時又能排除管體正常變形所帶來的信號干擾,這是對橡膠管體壽命進行實時監測需要解決的難題。針對此問題,國內外許多學者開展了相關研究。例如,Emilio和Chevalierrm等[4-6]提出可以通過檢測嵌入管壁的導線電阻變化來判斷管體內部是否磨損;Maxwell[7]研究發現,將一種3層復合結構的變形感應裝置植入管體內,通過檢測其電學性質的變化可以判斷管體是否失效;張洪娟等[8]提出了監測金屬撓性接管變形的測點布置及數學模型。然而,對于FW-FP管體的變形檢測方法研究存在2個方面的問題:一是內置傳感器的布置設計要考慮到FW-FP管體的復合材料結構特性;二是針對管體不同變形狀態,電阻檢測原理是否適用、可靠。

鑒于此,本文將基于電阻檢測理論,針對撓性接管的結構和變形特性,對傳感器進行整體設計,建立基于傳感器電路電流的閾值模型,并結合數值計算進行分析論證,以驗證該方法檢測管體變形的可行性,用以為評估FW-FP使用壽命時提供指導。

1 管體變形測量方法研究

1.1 電阻檢測原理

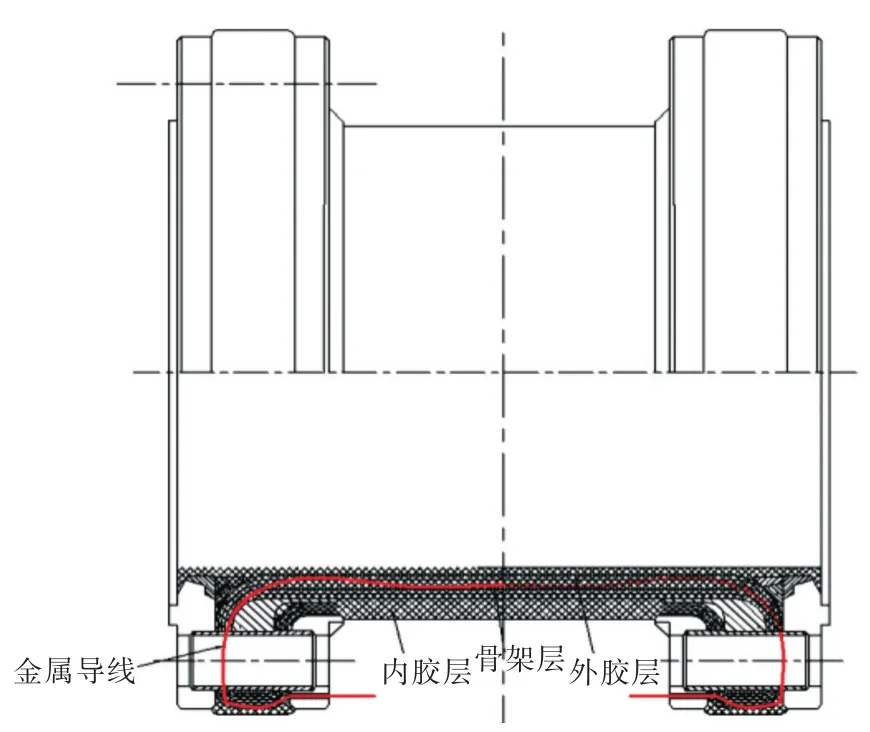

Deckard在早期研究普通橡膠軟管的壽命檢測裝置[3]時,提出將金屬導線傳感器埋入橡膠層內,通過檢測金屬導線電阻值的變化來反映管體橡膠層的變形量。如圖1所示,管體分為3層,編號60表示整體結構模型,編號12表示內膠層,編號62表示單根纏繞在內膠層的金屬導線,編號64為2根交叉螺旋纏繞在內膠層上的金屬導線。

檢測金屬導線的電阻R由下式計算:

式中:ρ為金屬導線電阻率;l為金屬導線的長度;S為金屬導線橫截面積。

當管體產生變形時,在拉伸作用下金屬導線的電阻值會發生變化,通過檢測直流電流的變化可反推出管體變形量。

1.2 基于電阻測量原理的傳感器設計

FW-FP撓性接管與普通的橡膠軟管相比,它具有一層由多層凱夫拉纖維簾布纏繞的骨架層。凱夫拉纖維簾布由凱夫拉纖維通過化學處理后編織而成,骨架層一般包括4~6層簾布。凱夫拉纖維是一種高性能復合材料,其彈性模量與基體橡膠材料的彈性模量的比值約為105,導致管體的內壓主要由骨架層來承受[9],故可以將傳感器嵌入骨架層中對管體變形進行檢測。圖2所示為傳感器結構模型,金屬導線按照一定的纏繞角度以螺旋方式纏繞在第3層凱夫拉簾布層上,通過金屬—橡膠粘合劑將金屬導線粘合固定在第3層與第4層凱夫拉簾布層之間,導線通過壓緊法蘭加工的小孔伸出與外部檢測設備相連接。

圖2 傳感器結構Fig.2 The sensors configuration

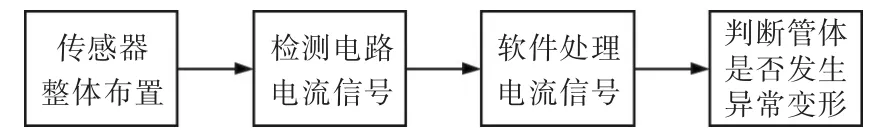

圖3所示為管體變形檢測裝置原理圖。在與金屬導線相連接的外接電路中,電源采用可調節直流電壓電源,限流電阻主要用于保護電路。電流檢測裝置用于檢測電路中的電流信號,電流信號經過軟件處理后,得到電流變化量,通過對比系統設置的基準閾值來判斷管體是否發生局部異常變形。

圖3 檢測裝置原理Fig.3 Principle of the detection device

2 數學計算模型

2.1 初始狀態傳感器的電阻值分析

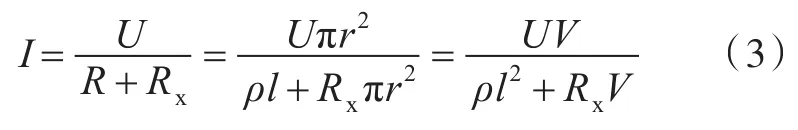

已知電流公式如下:

式中:I為通過電路的電流;U為電源電壓。

將式(1)代入式(2),可得

式中:Rx為限流電阻;r為金屬導線橫截面半徑;V為金屬導線體積。

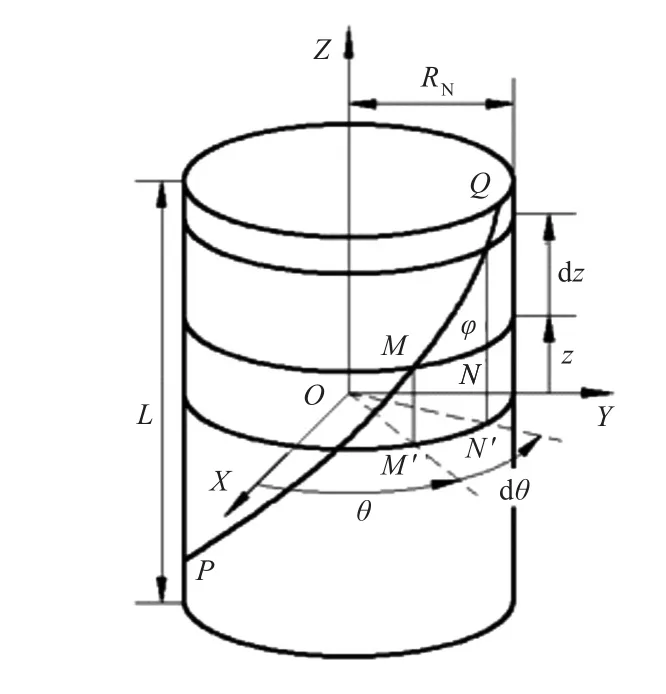

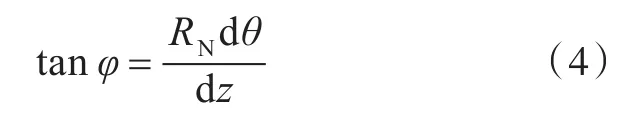

金屬導線按照一定的角度均勻纏繞在撓性接管的骨架層上。由于撓性接管是軸對稱結構,可以選取撓性接管的對稱中心作為原點建立柱坐標系[4],如圖4所示。

圖4 金屬導線纏繞模型Fig.4 The model of wire winding

將式(4)代入式(5),取 z=L,積分得到該金屬導線在直管上纏繞的長度l0:

將式(6)代入式(3)可得電流公式:

2.2 管體徑向變形狀態下傳感器的電阻值分析

撓性接管在剪切力作用下會產生徑向位移變形。假設一端為法蘭固定,另一端法蘭由于徑向位移而發生偏移,選取一端法蘭中心作為坐標原點建立坐標系,如圖5所示。

圖5 管體徑向變形Fig.5 Radial deformation of the pipe body

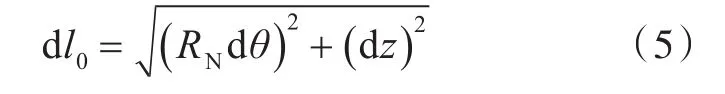

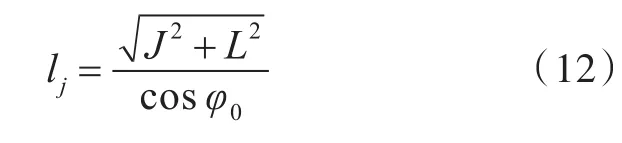

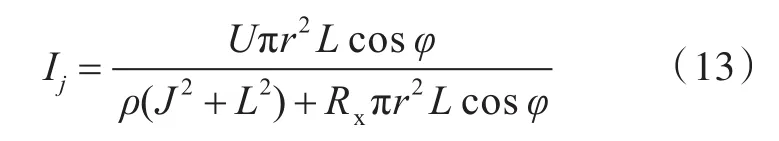

將式(10)代入式(9)積分可得

將式(11)代入式(6),可得管體在徑向變形狀態下金屬導線的長度lJ為

在初始狀態下,金屬導線的體積V=l0·S=πr2L/cosφ。當發生變形后,V不變,代入式(3)中,可得到管體在徑向變形狀態下的電流值為

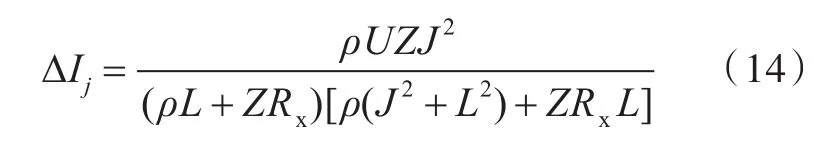

則 ΔIj=I-Ij,令 Z=πr2cosφ ,可得到管體在徑向變形狀態下電路的電流變化量ΔIj為

2.3 管體充壓變形狀態下傳感器的電阻值分析

圖6所示為管體在充壓變形狀態下的力學模型。金屬導線螺旋纏繞在骨架層上,在充壓作用下,導線沿長度方向的受力是均勻的。圖中,QL為管體由于內部充壓作用而在管壁上產生的縱向力,QR為環向力,F為螺旋導線在切線方向受到的力,p為導線纏繞的螺距,D為管體的直徑[10]。

圖6 管體充壓狀態Fig.6 Pressurized state of the pipe body

已知 QL=PD2π/4 ,QR=PDp/2 ,p=πD/tan φ(其中P為管壁承受的內壓),由此推導可得

由彈性材料應力應變公式,可得到纏繞的金屬導線的軸向變形量 ε[11]為

式中:E為金屬導線的彈性模量。推導可得管體在充壓變形狀態下電路的電流變化量ΔIc為

2.4 管體局部異常變形狀態下傳感器的電阻值分析

如圖7所示,設管體局部異常變形發生在管體的某一區段b,該區段沿管體軸向的長度為Lb。由于發生異常變形而使得應力集中,導致纏繞在該區段的金屬導線橫截面發生較大的徑向變形量Δr,使金屬導線橫截面半徑變為rb,其橫截面積變為Sb,該區段的導線體積Vb不變。

圖7 管體局部異常變形Fig.7 Local abnormal deformation of the pipe body

在產生局部變形前,纏繞在b區段管體部分的金屬導線長度為lb',未變形區段a纏繞的金屬導線長度為la,則由式(6)可得

在發生局部變形后,纏繞在變形區段的金屬導線長度變為lb,則可得

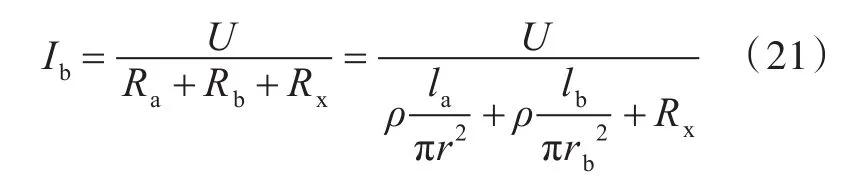

當管體發生局部異常變形時,變形區段的電阻發生改變,而其他未變形區段的電阻不變,兩者為串聯關系,則可得

式中:Ib為管體發生局部異常變形后的電路電流;Ra為金屬導線未變形區段的電阻值;Rb為金屬導線變形區段的電阻值。

已知rb=r-Δr,推導可得電流變化量ΔIb:

式中:X=(L-Lb)(r-Δr)4+Lbr4,X指關于 Lb,r,Δr,L的代數式。

3 數值計算分析

在數值計算時,選取典型的DN100撓性接管進行分析,纏繞的金屬導線采用導電率較高、抗腐蝕性能強的銅線。固定參數如表1所示。

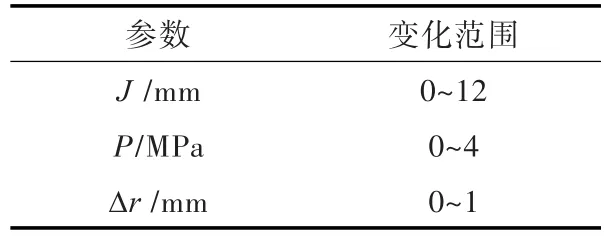

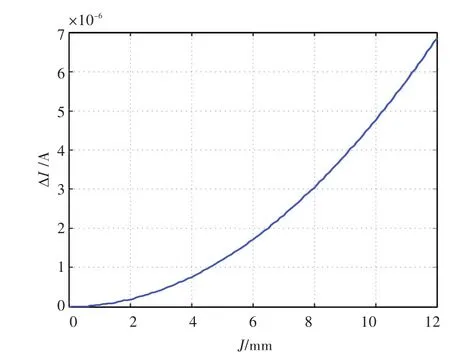

由于管體的3種變形狀態是隨工況變化的,而影響工況的3個變量為:一端法蘭的偏移距離J;管壁承受的內壓P;局部變形區段對應的導線徑向變形量Δr。變量波動范圍如表2所示。

表1 固定參數Table 1 Fixed parameters

表2 參數變化范圍Table 2 Variation range of the parameters

將上述參數輸入數學計算模型,分析3種變形狀態的特性。

圖8所示為管體在徑向位移狀態下,電流變化量隨法蘭偏移距離變化的曲線。由圖可知,電流變化的范圍為0~6.022×10-6μA,電流變化很小,可忽略不計。

圖8 徑向變形狀態下電流變化曲線Fig.8 Variation curve of current under axial deformation

圖9所示為管體在充壓變形狀態下,電流變化量隨壓力變化的曲線。計算可得銅線的線應變的范圍為0~0.135,代入圖9中,則電流變化范圍為0~20.2 mA,量級較小。說明這兩類正常變形導致導線阻值變化很小,電流變化量級很小。

圖9 充壓變形狀態下電流變化曲線Fig.9 Variation curve of current under inner deformation of pressure

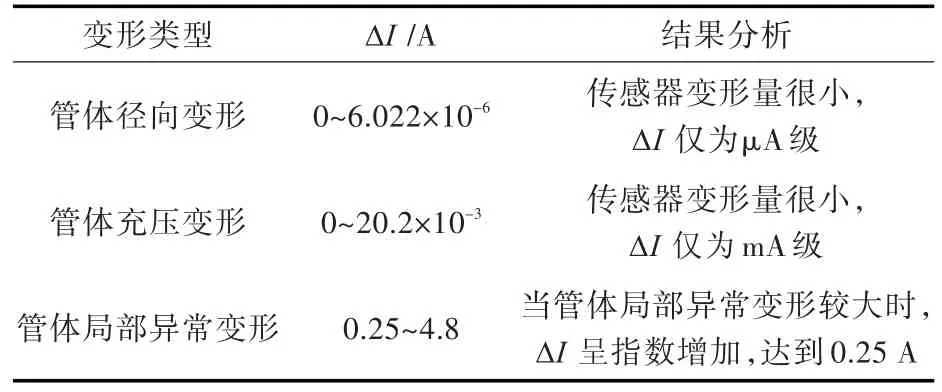

圖10所示為管體在局部變形狀態下,電流變化量隨變形區段金屬導線徑向變化的曲線。由圖可知:在變形的初始階段,當Δr=0~0.9mm時,ΔI隨Δr變化較小,ΔI幾乎為0;當管體發生較大的局部變形時,Δr=0.9~1 mm時,ΔI隨 Δr變化較大;當 Δr=0.96 mm時,ΔI達到0.25A,這時管體產生的異常變形較大;當Δr=1 mm時,表明金屬導線已被拉斷,電路斷路,ΔI達到極限最大值。將識別局部異常變形的電流閾值設定在0.25 A,可有效識別管體的局部異常變形,同時能排除正常變形帶來的信號干擾。具體的分析數據如表3所示。

圖10 局部異常變形狀態下電流變化曲線Fig.10 Variation curve of current under local abnormal deformation

表3 管體3種變形狀態下的分析結果Table 3 The analysis results of pipe body under three deformations

4 結 語

本文針對FW-FP撓性接管結構和變形特性,提出了一種基于電阻檢測原理的管體變形檢測方法。設計了埋入FW-FP骨架層的傳感器結構模型,分析了基于3種不同管體變形狀態下的電流變化特性,建立了電流閾值模型。通過對比實時反饋的電流信號和電流閾值,可以區分管體的局部異常變形和正常變形。通過對典型的DN100撓性管體的數值計算,驗證了該管體變形檢測方法的可行性,可為后續對FW-FP撓性接管的壽命評估提供依據。

下一步將開展傳感器檢測靈敏度、測量范圍等方面的研究,并設計相關試驗進行論證分析。