超薄型剛撓結合板板變形改善

黃 偉

(上海美維電子有限公司,上海 200233)

0 前言

撓性板/剛撓結合板(FPCB/R-FPCB)加工中的尺寸穩定性問題是工藝面臨的難題之一,難以滿足FPCB/R-FPCB加工過程中圖形和線路的設計以及多層的對位及定位需要[1],需要通過改變撓性覆銅板(FCCL)加工、FPCB/R-FPCB設計和加工工藝和過程控制來改善其尺寸穩定性,從而提高FPCB/R-FPCB品質和可靠性。

1 產品信息介紹

我們遇到的一項目是某手提電腦的內置攝像頭裝置,疊構為1-2F-1結構的1階剛撓結合板,完成板厚僅0.26 mm,其中撓性部分為厚50 μm FCCL(如圖1)。

圖1 產品疊構示意圖

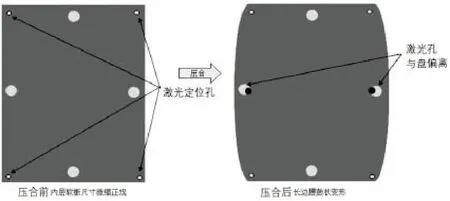

在樣板制作及小批量生產初期,產品最終合格率很低,經報廢板數據統計分析,得出最大的報廢為盲孔對位差造成的盲孔穿和崩盤缺陷,是生產板的腰鼓狀變形所致,占到總體報廢率的50%以上(如圖2)。

圖2 腰鼓狀變形示意圖

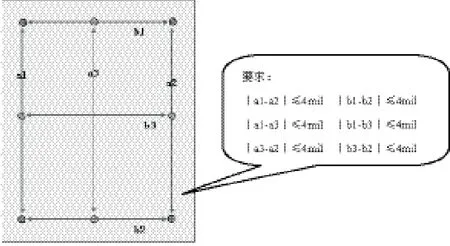

對板變形,從軟板生產進行漲縮變形監控,以測量實際的板腰鼓狀數據,在板長短邊的中間設計專門靶標監控板變形狀況(如圖3)。

圖3 板變形監控方法

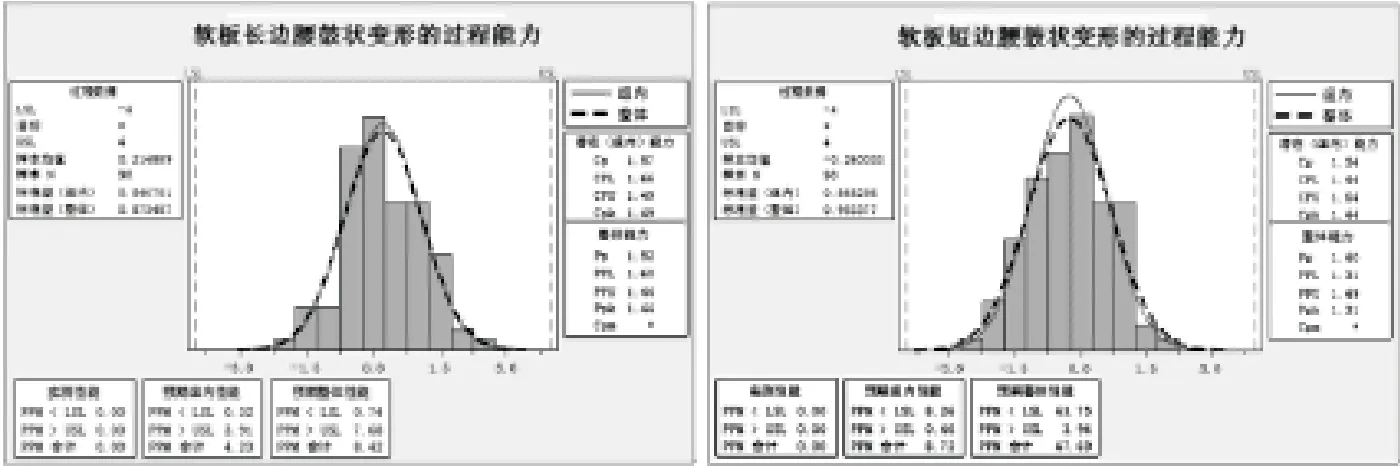

然而最為異常的是,有部分撓性板漲縮無異常變形發生,在層壓之后才發生腰鼓狀形變,見三輪樣板制作時生產撓性板漲縮及板變形監控數據(如圖4)。

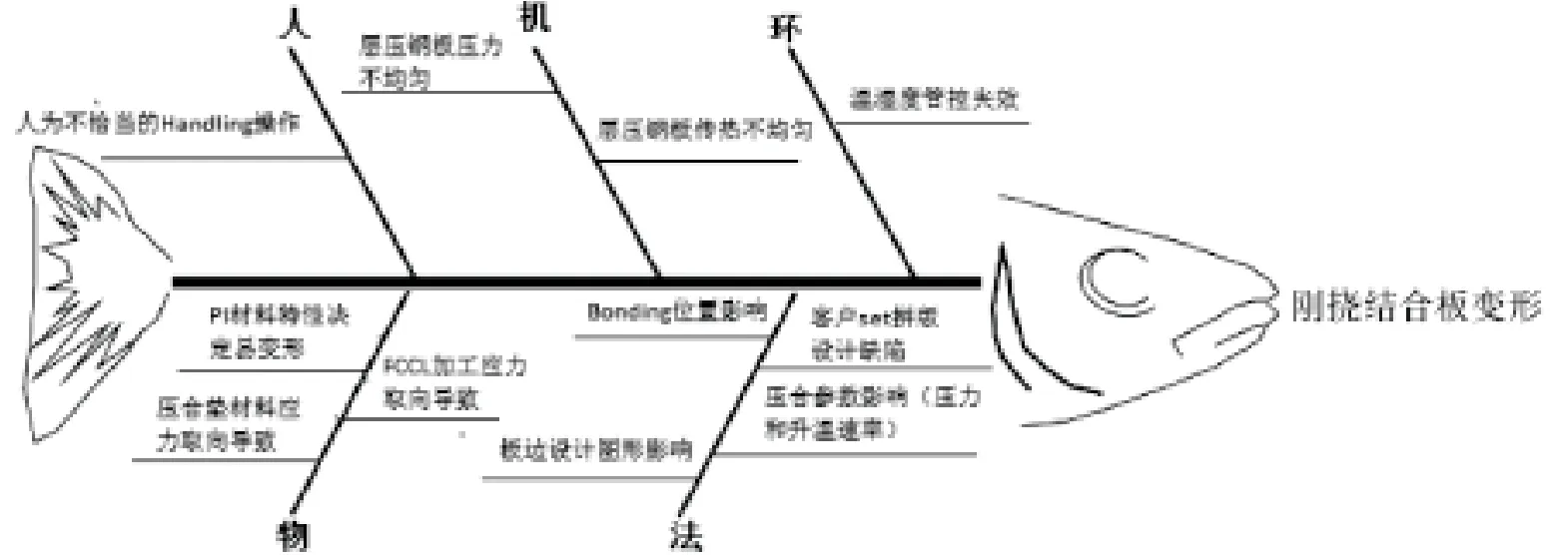

2 剛撓結合板板變形原因分析

對該板變形進行系統的魚骨圖分析,羅列各影響因素,并針對每個因素做相應的獨立改善實驗,以測量實際的板子腰鼓狀數據和統計實際的激光鉆孔后的盲孔穿比例確認具體的改善效果(如圖5)。

2.1 各因素擴展分析及相關試驗

各因素擴展分析及相關試驗見圖6所示。

2.2 實驗數據分析

根據上述實驗可看出,致使該產品板變形的主要因素如下。

(1)FCCL的加工方式導致應力取向;

(2)壓合剛撓結合板用的PE(聚乙烯)壓合墊材料各項異性在壓合制程中流動時帶來的異常漲縮;

圖4 撓性板變形數據監控-長/短邊腰鼓狀分析

圖5 剛撓結合板板變形魚骨圖分析

(接上圖)

圖6 各因素擴展分析及試驗結果

(3)客戶端set拼版設計缺陷,多個單元在同一方向上矩陣排列導致的應力集中;

由于低流動半固化片本身低流動的特性,其余如板邊圖形設計、接合位設計、壓合參數等因素對其影響甚微。

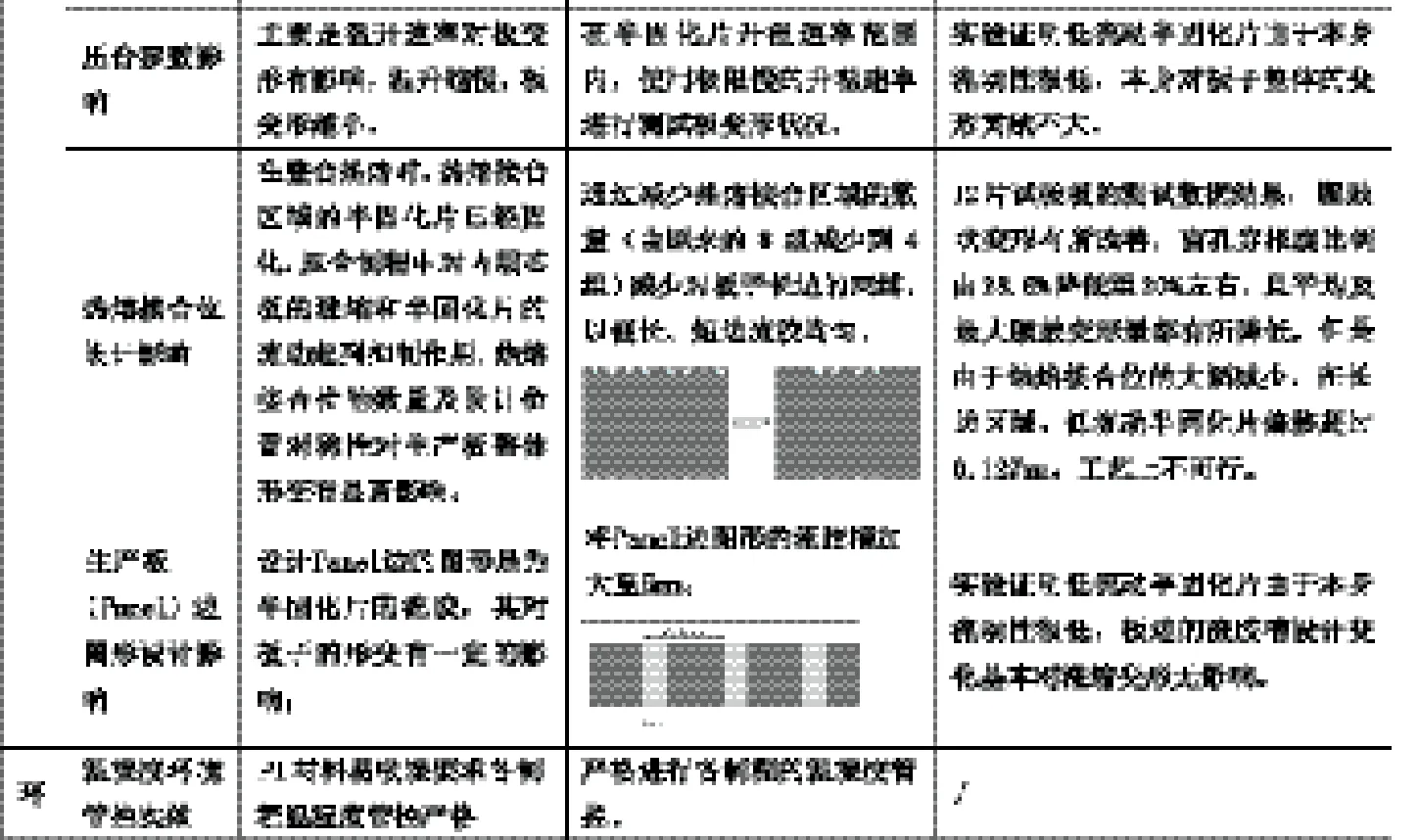

除了人為及機器設備異常因素影響,綜合三個主要因素的改善措施,再進行驗證性試驗,結果是改善措施的效果得到累加,隨機進行放量測試,收集數據(如圖7)。

投放2 lot試驗樣板共計60片生產板,結果盲孔穿報廢比例為0.75%,全測生產板腰鼓型數據Ppk為1.03。

3 改善效果量產板確認

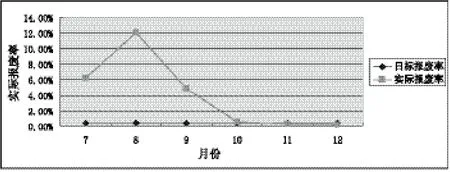

改善措施落實生產,經幾個月生產數據監控,板變形導致的盲孔穿報廢逐步降低并維持在正常水平以內(見表1和圖8)。

從2017年10月份開始,由板變形引起的報廢(盲孔穿及崩盤)已滿足公司內部品質目標0.4%的要求,并在后續量產中逐步穩定。

圖7 量產板腰鼓狀數據監控(長邊)

表1 板變形報廢項目(盲孔穿和崩盤)報廢率-時間推移

圖8 板變形報廢項目(盲孔穿和崩盤)報廢率-時間推移

4 總結及應用推廣

通過系統分析并逐一實驗驗證,這項剛撓結合板板變形問題得到有效地解決,從通過這款產品案例,我們對FPCB和R-FPCB的HDI板變形問題有了更深入更全面的認識,一些經驗值得在其他項目R-FPCB上推廣應用。

(1)板變形的影響因素很多,而且往往是多因素的綜合影響,單個影響因素的改善措施的綜合有時是累計的效果而有時卻是相抵消的副作用,需要一一實驗驗證;

(2)低流動半固化片由于本身流動性低的緣故,傳統意義上最可能的影響因素,如生產板Panel邊圖形設計及壓合的溫升速率,對其的影響甚微,這點也可以適用于其他不流動粘結片,如純膠等;

(3)R-FPCB相關制程中經常會使用些輔助的物料或者工具,如合壓用的復形壓合墊材料,往往由于本身的特性對PCB產品本身有很大的影響,這點需特別留意;

(4)R-FPCB單元尺寸小,多個單元會拼版設計,這也是非常需要注意的環節[5]。常規板件的拼板設計均為對稱設計,在圖形轉移倍率正常的情況下對成品PCB的圖形尺寸并無明顯影響,但是一部分板件在為提升板料利用率,降低成本的過程中而使用了非對稱性結構的設計或者是單元間交叉錯位排列又或者是多個單元間同一方向矩陣排列,其對不同分布區域的成品PCB的圖形尺寸一致性將帶來極為明顯的影響,建議在資料審核前期多同客戶溝通拼版設計。