5G無損銅之銅面鍵合劑的使用

郝 意 夏 海 李初榮 陳 洪 陳 鉅

(深圳市板明科技有限公司,廣東 深圳 518105)

隨著第5代通訊技術——5G相關產品的發布及網絡運營商的測試運行,5G大規模商用已經日趨完善了。根據規劃,5G的商用最早會在本年末至下年初開始。5G的商用化會給經濟帶來上萬億美元的增長,同時人民的生活也會發生巨大改變。然而在線路板相關領域中,因為5G技術的運用,很多常規的線路板制作工藝已無法滿足高頻信號的傳輸。粗糙的銅表面由于會導致的巨大的信號衰減,使得業界不得不改變傳統的技術工藝,其中最重要的一點就是避免銅表面的粗糙化[1]。新的工藝即鍵合劑(又稱銅面改質劑或銅面附著力增強劑)銅面處理工藝在提供可靠的結合力的基礎上,可以極大程度的減少,甚至完全避免銅面粗化,進而改善對高頻信號傳輸過程中產生的不良影響。

傳統的工藝一般是采用超粗化/中粗化藥水等化學方法,或者磨刷/火山灰等物理方法來粗化銅表面,使得銅層可以與上層的樹脂層(包括防焊油墨層、干膜以及濕膜等)通過物理的咬合作用來達到黏合的效果[2]。此類工藝除了會導致高頻信號在傳輸過程中產生大量衰減以外,還伴有污染大(高銅高酸廢水)、成本高(需預先多電鍍1~2 μm銅,之后再把銅腐蝕掉或者打磨掉)等缺點[3],但使用鍵合劑之后會極大的避免這些問題。鍵合劑是通過一個雙官能團的小分子將銅層和樹脂層黏合起來,它既不改變銅表面的粗糙度,也不會產生高銅高酸廢水,同時更不需要在鍵合劑處理前預先留出待腐蝕的銅層,極大的降低了工藝成本[4]。

1 鍵合劑分子的設計和作用原理

1.1 鍵合劑分子的設計

關于鍵合劑黏合銅面與樹脂層的作用,主要是依靠雙官能團的鍵合劑分子,一方面提供其中一官能團以類似于配位鍵合的作用在銅面上與銅原子緊密結合,另一方面通過另一官能團與樹脂層中的單體或預聚物發生聚合反應,將樹脂牢牢的黏附在銅面上。與銅面結合力較好的化學結構一般包含氧、氮、硫等原子,分子設計中會引入各種化學結構,包括羧基,酰胺基、脒基、唑基、磺酸基以及巰基等。而與樹脂層中的單體或預聚物發生聚合反應則需要在鍵合劑分子中引入一系列不飽和基團,如雙鍵、醛基以及環氧基等。鍵合劑的分子設計就是要開發出適合各種樹脂層與銅面鍵合的鍵合劑產品,其中樹脂層包括各種型號的油墨、濕膜以及干膜等。通過后續的各種黏附強度測試、熱應力測試以及化學侵蝕測試等檢驗鍵合劑的黏附強度,在不做任何銅面粗化的情況下達到傳統銅面粗化工藝的效果。

1.2 鍵合劑鍵合原理

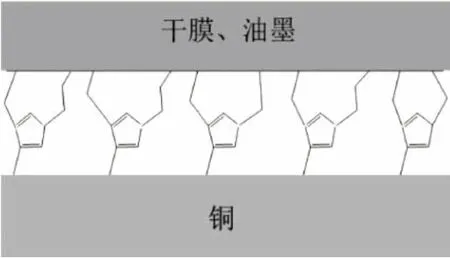

鍵合劑分子通過雙官能團與銅層以及干膜、油墨等樹脂層結合,提供牢固的結合力。其中與銅層結合主要是以金屬與氧、氮、硫等原子之間的配位結合為主,同時部分情況下,疏水作用也會對鍵合劑分子在銅面上的結合起到促進作用。而鍵合劑分子與樹脂層的結合主要是依靠化學鍵的聚合作用,輔以其它的弱相互作用,例如氫鍵作用、疏水相互作用等來完成。一般碳碳鍵的鍵能大于300 kJ/mol(配位鍵鍵能基本同一量級),這就足以提供各層之間的結合力,在后續在各類制程以及各種應力測試中保證產品的穩定性。除此之外,鍵合劑產品中其它的組分也對產品的穩定性以及實用性提供了可靠保證,其中助溶劑可提供鍵合劑分子在水溶液中的溶解度以及均勻性,這樣既能最大程度的在銅面上快速形成一層鍵合劑分子膜,又不至于因為均勻性較差而導致膜厚不均產生的缺口或者殘留問題。鍵合劑作用原理圖(如圖1)。

圖1 鍵合劑作用原理圖

2 應用實驗

2.1 鍵合劑工藝流程

工藝生產中,需要先用酸洗和磨板來去除銅箔表面的氧化物以及油污等,酸洗段和磨板段可以互換。磨板段可以是磨刷或者火山灰處理,配以相應的水洗段。對于銅箔表面情況較好的內層板或者新制的電鍍銅板,可以省略磨板段。鍵合劑處理一般采用浸泡線或者噴淋線,藥水只需要根據比例稀釋即可使用,簡單便捷。鍵合劑處理完后水洗烘干就可以直接進入干膜或者防焊制程。鍵合劑工藝制作流程(如圖2)。

圖2 鍵合劑工藝制作流程

2.2 鍵合劑工藝處理參數

鍵合劑處理一般使用浸泡線或者噴淋線,具體工藝參數(見表1)。

表1 鍵合劑工藝操作參數

2.3 鍵合劑工藝處理結果

2.3.1 防焊測試結果

試驗中將磨板(或火山灰)處理后的測試板經過高壓(或超聲)水洗并擠水后進入鍵合劑槽,鍵合劑槽由2.5%鍵合劑經純水稀釋配置。在鍵合劑槽中處理45 s后,經過三級水洗并烘干可直接進入防焊處理工序。防焊層可通過靜電噴涂或者網印完成,經曝光顯影后,進入后制程,包括化錫、化鎳金以及OSP等表面處理。實驗中,對經過后處理的油墨層,特別是油墨與錫層、化鎳金層以及OSP層等結合的部位,以及油墨層特殊設計部位(例如壓環設計,此處油墨厚度一般不超過10 μm)進行3M膠帶剝離測試。實驗結果表明,經過鍵合劑處理后,防焊油墨與銅層結合牢固,未見明顯掉油現象。

2.3.2 干膜測試結果

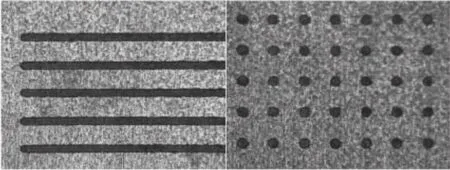

試驗中將磨板(或酸性清洗)處理后的測試板經過水洗并擠水進入鍵合劑槽,鍵合劑槽由2.5%鍵合劑經純水稀釋配置。在鍵合劑槽中處理45 s后,經過三級水洗并烘干可直接進入貼膜處理工序。對應鍵合劑處理結果可采用干法或濕法貼膜,貼膜后及曝光前可不需要經過半小時的等待周期,未曝光的干膜層可自行快速與銅面黏合。曝光后一般顯影測試兩次,未見明顯甩膜,后制程一般包括蝕刻或電鍍測試。蝕刻制程中重點檢查殘銅、開路以及缺口等因素導致的不良率;而電鍍制程一般檢查滲鍍情況是否符合要求(如圖3)。

圖3 干膜工序中鍵合劑測試效果圖

通過測試結果,可發現使用鍵合劑處理后,整體良率與傳統工藝相當且略有改善,其中缺口改善明顯,說明鍵合劑處理工藝對干膜附著力的增強有著顯著的提升作用。鍵合劑工藝良率部分對比數據(見表2)。

3 結論

實驗發現,通過簡單的鍵合劑工藝處理后的銅面,在不改變銅面形貌的情況下,可以提供與傳統超/中粗化工藝相當的銅面與油墨/干膜間的結合力。銅面無差損工藝對目前的高頻信號傳輸起到了至關重要的作用。在一系列的對比測試之后,銅面鍵合劑已在防焊處理以及干膜處理領域取得了大規模應用,相信在未來,鍵合劑產品因其獨特的銅面無差損、環保以及成本低等優勢,將會取代傳統粗化處理工藝,引領線路板等領域中增強銅面與樹脂層結合力的應用。

表2 鍵合劑工藝良率對比(部分數據略去)