基于PLC的椰子殼肉分離機電氣控制系統的設計

許鋮溶,張寶珍,樊軍慶,向歡浩,楊東生,李敬祥

(海南大學 機電工程學院,海口 570100)

椰子既是熱帶木本油料作物,也是食品能源作物,用途十分廣泛,綜合利用經濟價值極高,享有“寶樹”的美譽[1]。椰子的種植在我國已經有 2 000年的歷史,主要分布在海南省,椰子從內到外主要分為椰汁、椰肉、椰殼和椰衣。其中椰汁可制成飲料、椰子酒、椰子醋等多種產品[2];椰衣纖維可以加工成各種產品,如家具、棒子、椰衣席等;椰殼可做成活性炭,用于凈水、脫色等;椰肉可加工成椰干,也可榨油。椰子的出油率高達60%,與油棕仁(46%)、花生仁(44%)、大豆(17%)相比有著很大的優勢[3]。

椰子油提取過程中先要將椰子殼肉進行分離。目前,國內主要采用人工的手段實現椰肉和椰殼的分離,不僅效率低、容易污染椰肉,而且工作時容易造成人身傷害。本課題組在對椰子殼肉分離機機械部分設計[4-6]的基礎上,設計了電氣自動控制系統,該系統不僅能夠適應不同大小的椰果,而且實現切割過程全自動,極大地提高了工作效率。

1 椰子殼肉分離機的工作過程

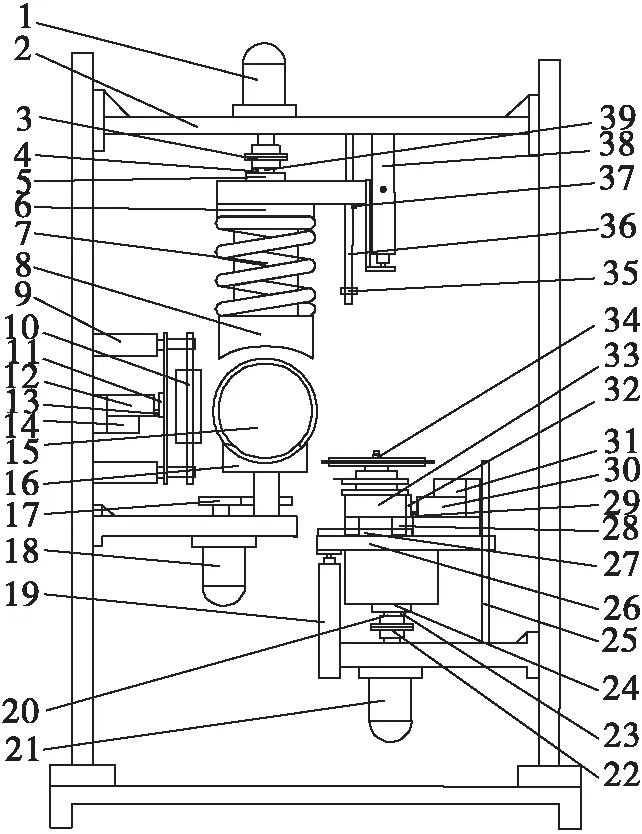

椰子殼肉分離機機械部分的結構如圖1所示,主要由機架、電機、切刀、彈簧、絲桿與傳動螺母等組成。按功能可分為壓緊機構、滾筒機構、轉動機構、升降機構、切割機構。其中聯軸器的作用是聯結電機與傳動絲桿,電機通過絲桿帶動傳動螺母的移動,實現壓頭與切割臺的升降。轉動電機通過傳動齒輪副帶動轉盤低速旋轉。電動推桿的進退動作是由電機驅動減速齒輪從而帶動螺桿、螺母完成。當電機正轉時,推桿推出,反轉時,推桿退回。滾筒機構位于椰果(本文將已經剝去椰衣的椰子統稱為椰果)左側,由2個滾筒、1個電動推桿、2個套筒、1個壓力傳感器、1個鐵板、2對滾筒支架組成,滾筒支架焊接在鐵板右側,套筒焊接在鐵板左側且固定在機架上,由電動推桿作為動力,推動滾筒接觸椰果,滾筒可以防止椰果在切割過程中向左滑出。

椰子殼肉分離機開始工作時,啟動電源,壓力傳感器6、11、32與位移傳感器19、38開始采集數據。先將椰果15放入轉盤16中,轉換開關選擇自動工作方式,壓緊電機1啟動,驅動傳動絲桿39使壓頭8向下運動,直到壓力傳感器6所測得的壓力達到設定值,之后壓緊電機1停止運行,轉動電機18啟動,帶動傳動齒輪副17,使固定在轉盤上的椰果15低速旋轉,推桿電機14啟動,滾筒10左移,直到壓力傳感器11達到設定值,推桿電機14停止運行。由于初始位置時,壓頭8與轉盤16的凹處距離固定為240 mm,經過PLC處理,將該距離減去壓頭壓緊椰果時壓頭的位移量就能得到椰果的高度,切割臺26處于初始位置時,切刀34與椰果15底部處于同一水平線,令切割臺26上升高度為椰果15高度的一半,則可以滿足切口直徑盡可能大的要求。

接著再由PLC控制升降電機21,驅動傳動絲桿20,升高切割臺26。在位移傳感器19檢測切割臺26到達椰果的一半高度后,升降電機21停止運行,切割電機33開始運行,并由推桿電機31驅動電動推桿30,通過滑軌27和滑塊28帶動切割電機33推進,當切刀34接觸到椰果15時,此時壓力傳感器32還未達到設定值,直到切刀34上的限位板接觸到椰果15,且壓力值達到設定值時,推桿電機31停止運行。并通過PLC的定時器設定停止時間,該時間長度應略大于椰果15旋轉一周的時間。

完成切割工作后,轉動電機18與切割電機33停止運行,之后推桿電機31反向運行,切割電機33左移,直到碰觸到行程開關29時停止,推桿電機14反向運行,滾筒10右移,直到碰觸到行程開關13時停止,升降電機21反向運行,切割臺26下降,直到碰觸到行程開關23時停止,壓緊電機1反向運行,壓頭8上升,直到碰觸到行程開關4時停止。當4個行程開關都接觸時,則視為一個工作周期結束,機械回到初始位置,之后將切割好的椰子統一冷凍,集中送往椰肉加工中心。由于已經切割完成的椰果切口處位于最大直徑處,因此可輕松地將椰殼分離,取出完整的球形椰肉。

注:1.壓緊電機;2.機架;3.聯軸器;4.行程開關;5.傳動螺母;6.壓力傳感器;7.彈簧;8.壓頭;9.套筒;10.滾筒;11.壓力傳感器;12.電動推桿;13.行程開關;14.推桿電機;15.椰果;16.轉盤;17.傳動齒輪副;18.轉動電機;19.位移傳感器;20.傳動絲桿;21.升降電機;22.聯軸器;23.行程開關;24.傳動螺母;25.螺母導向套;26.切割臺;27.滑軌;28.滑塊;29.行程開關;30.電動推桿;31.推桿電機;32.壓力傳感器;33.切割電機;34.帶有切刀限位板的切刀;35.限位擋塊;36.螺母導向套;37.行程開關;38.位移傳感器;39.傳動絲桿。

圖1 椰子殼肉分離機示意圖

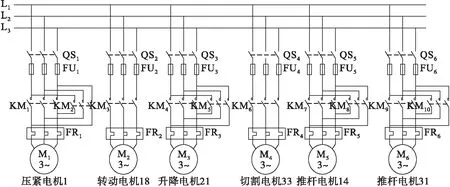

2 主電路的實現

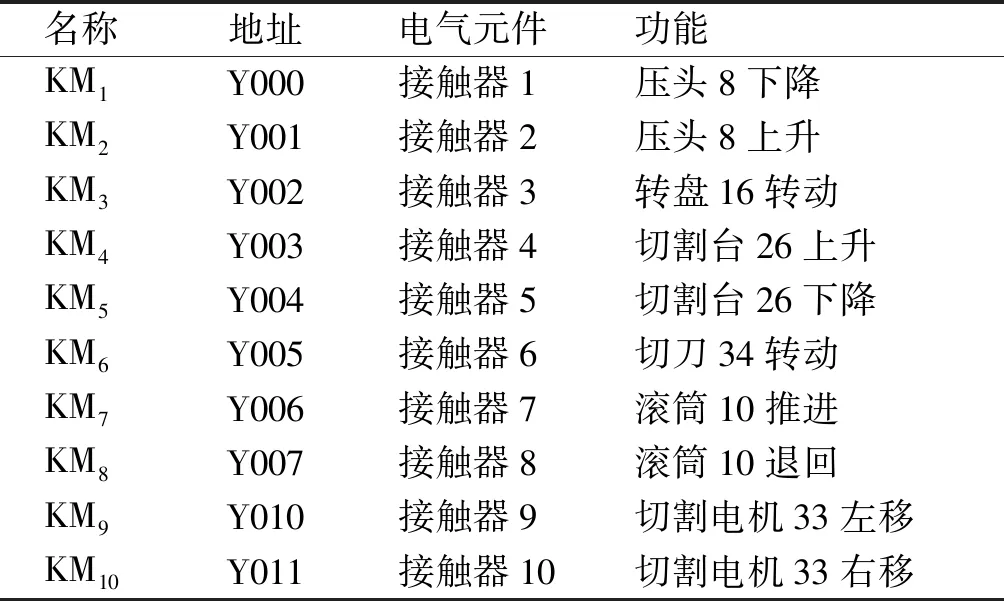

壓緊電機1的正反轉分別由KM1、KM2控制,轉動電機18的運行由KM3控制,升降電機21的正反轉分別由KM4、KM5控制,切割電機33的運行由KM6控制,推桿電機14的正反轉分別由KM7、KM8控制,推桿電機31的正反轉分別由KM9、KM10控制,其中熔斷器FU1~FU6及熱繼電器FR1~FR6分別用于保證電機不會過流、過熱而損壞,如圖2所示。

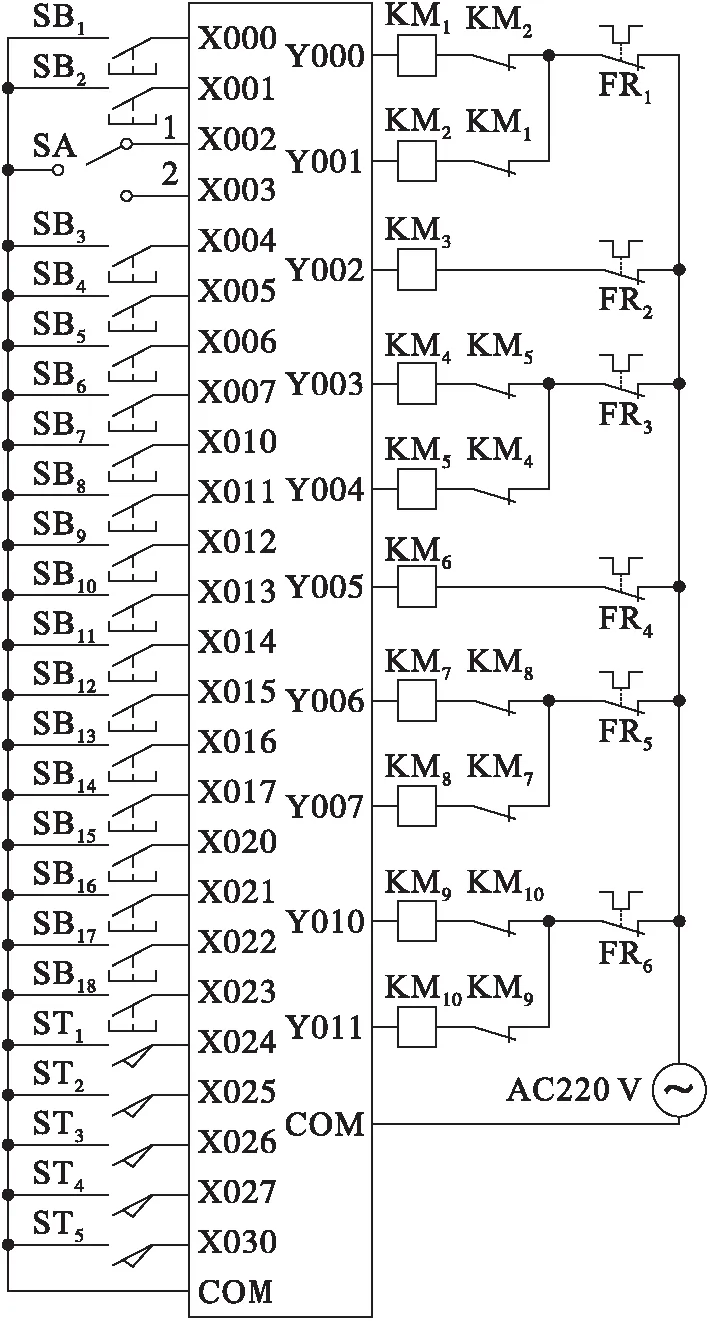

3 控制系統的實現

此控制系統共有25個開關輸入量、10個輸出量。在具體使用時,可能會出現輸入輸出點數不足的情況,因此需要留出余量。從可靠性、經濟性等方面考慮,選擇PLC的型號為FX2N-64MR,其外部接線圖如圖3所示。

圖2 主電路圖

圖3 外部接線圖

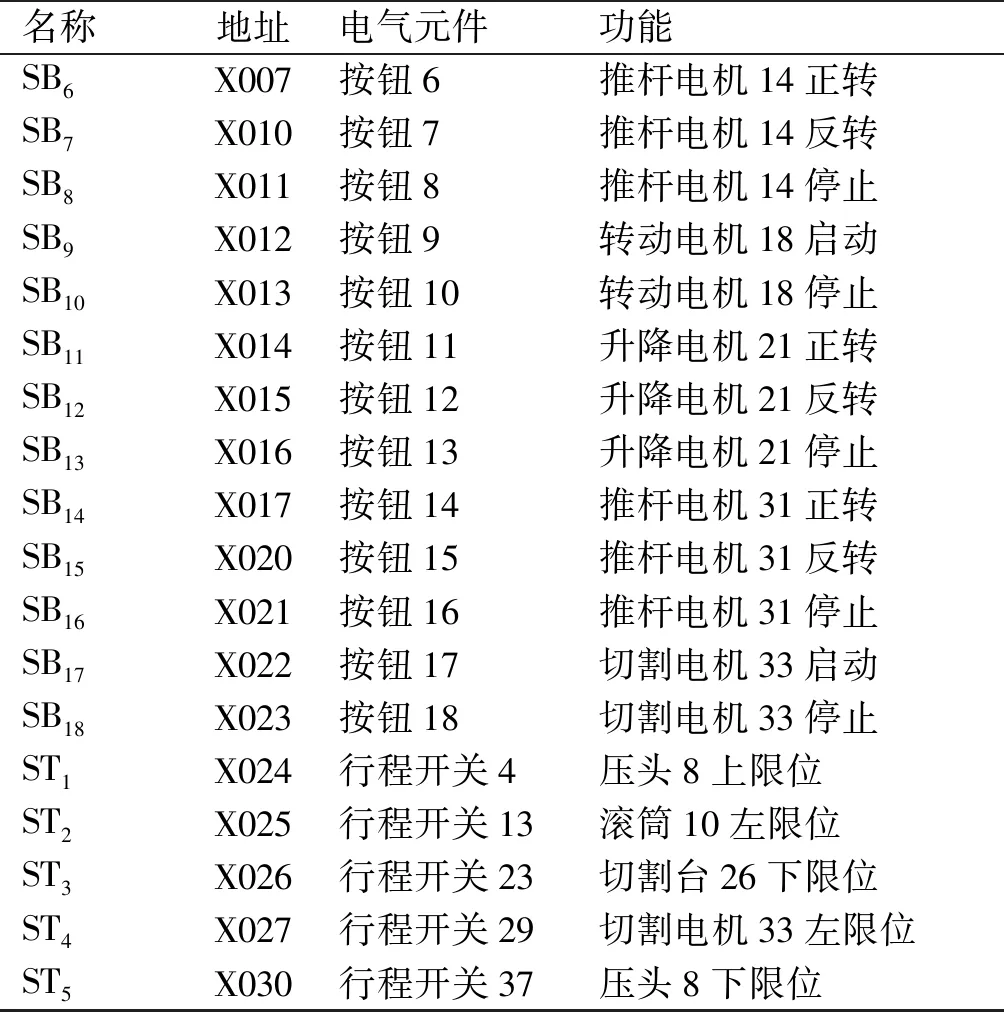

根據椰子切割機的控制要求,有18個控制按鈕,1個2檔轉換開關,5個行程開關。輸出量包括10個輸出繼電器。對PLC的I/O進行分配,分別如表1、表2所示。

表1 PLC輸入點分配

續表1

名稱地址電氣元件功能SB6X007按鈕6推桿電機14正轉SB7X010按鈕7推桿電機14反轉SB8X011按鈕8推桿電機14停止SB9X012按鈕9轉動電機18啟動SB10X013按鈕10轉動電機18停止SB11X014按鈕11升降電機21正轉SB12X015按鈕12升降電機21反轉SB13X016按鈕13升降電機21停止SB14X017按鈕14推桿電機31正轉SB15X020按鈕15推桿電機31反轉SB16X021按鈕16推桿電機31停止SB17X022按鈕17切割電機33啟動SB18X023按鈕18切割電機33停止ST1X024行程開關4壓頭8上限位ST2X025行程開關13滾筒10左限位ST3X026行程開關23切割臺26下限位ST4X027行程開關29切割電機33左限位ST5X030行程開關37壓頭8下限位

表2 PLC輸出點分配

4 模擬量輸入模塊

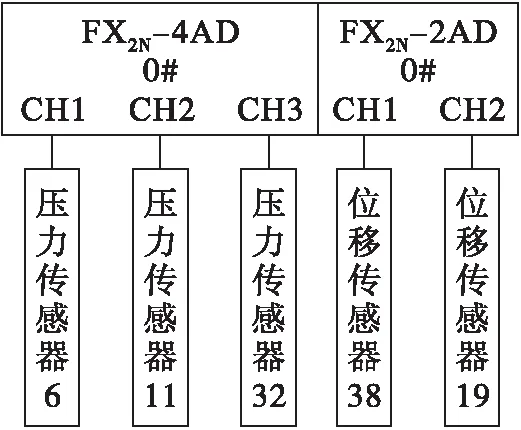

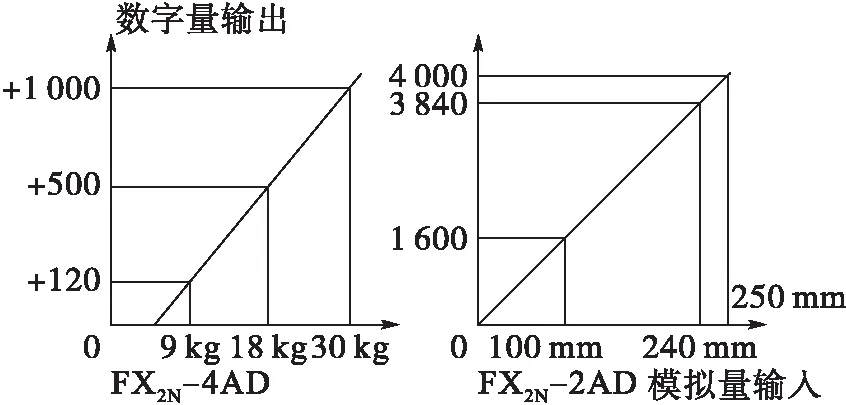

本系統采用的2個模擬量輸入模塊分別為FX2N-4AD、FX2N-2AD。模塊與PLC連接及各個傳感器所對應的通道如圖4所示。其中FX2N-4AD的3個通道均采用電流輸入,第四個通道關閉,FX2N-2AD的2個通道均采用電壓輸入。圖5為A/D轉換輸出特性。

圖4 模擬量輸入模塊接線圖

圖5 A/D轉換輸出特性

圖6 控制系統總程序

如圖5所示,通過標定[7],FX2N~4AD的模擬量輸入范圍為4~20 mA,數字量輸出范圍為0~1 000,FX2N-2AD模擬量輸入范圍為0~5 V,數字量輸出范圍為0~4 000,壓力傳感器的測量范圍為0~30 kg,位移傳感器的測量范圍為0~250 mm,其中壓頭與轉盤凹處的固定距離為240 mm時,所對應的數字量輸出為3 840。

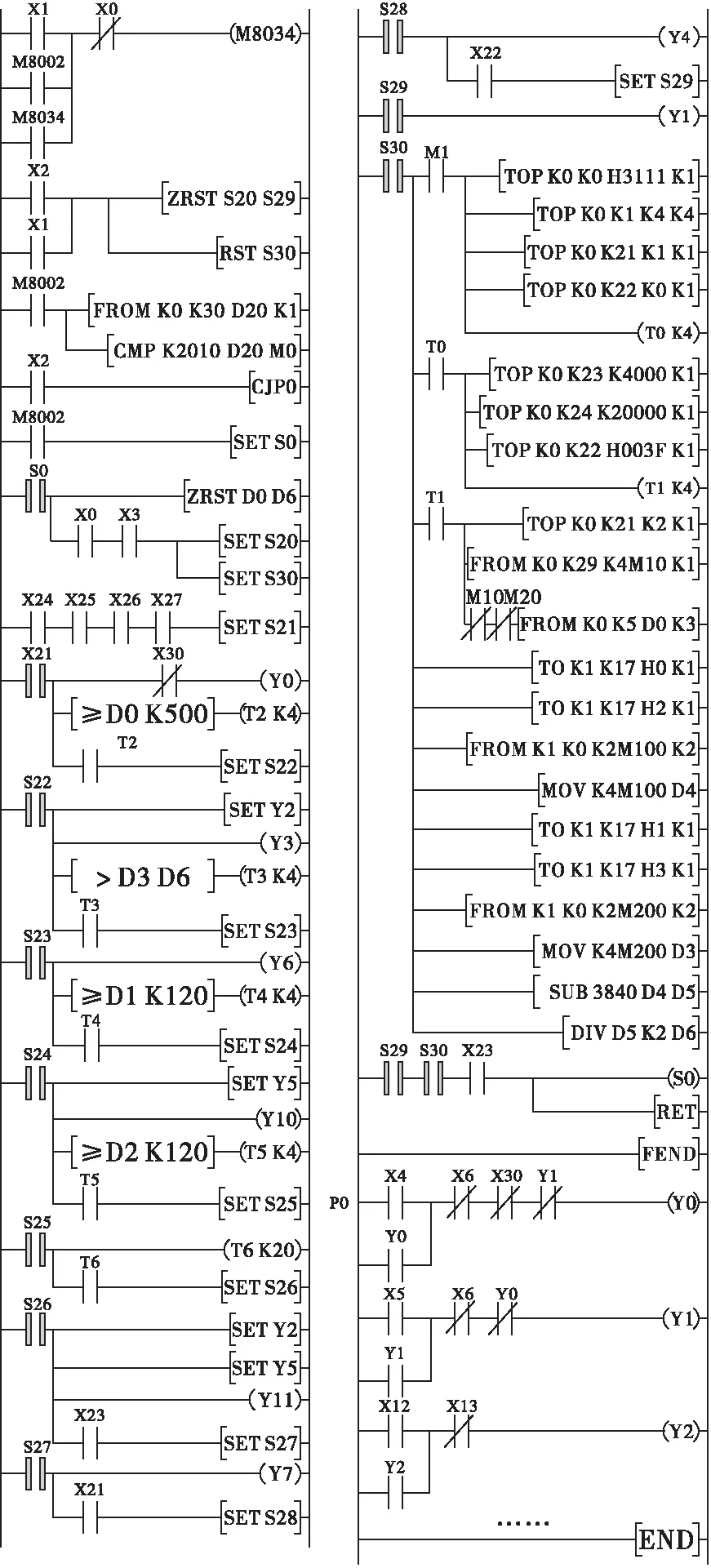

5 程序設計

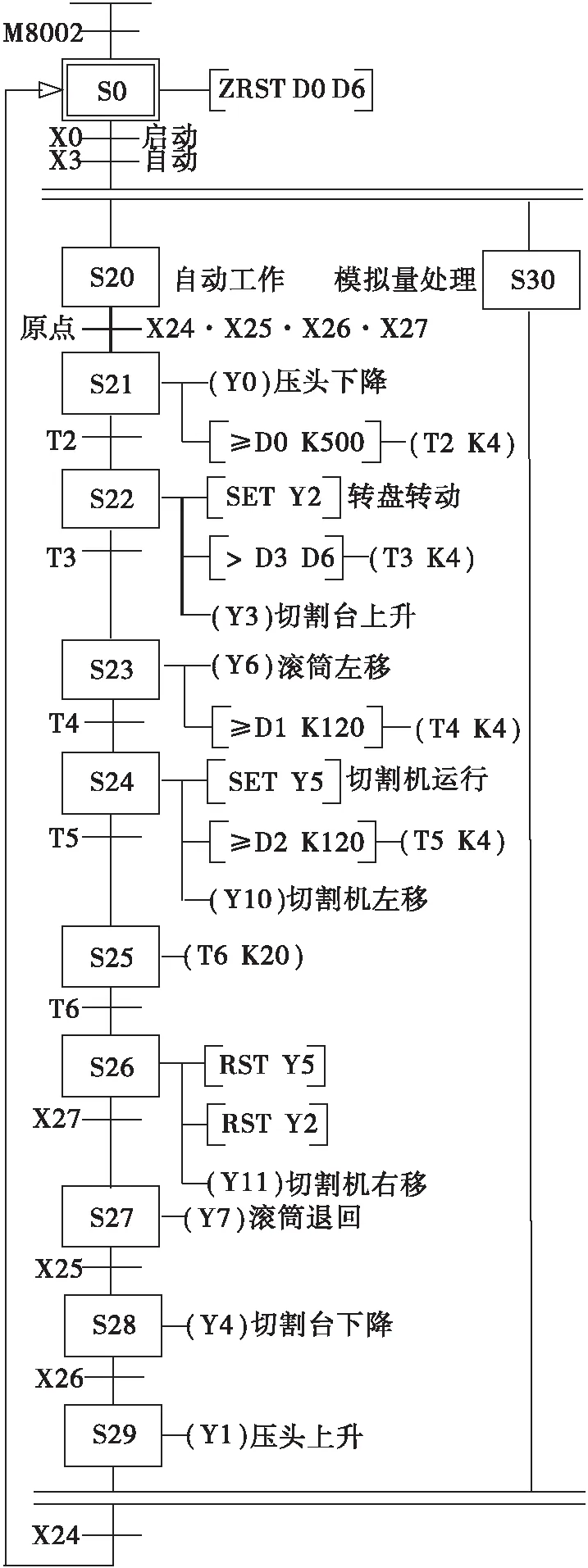

圖6為控制系統總程序。該控制系統的程序分為手動程序、自動程序,其中手動程序較為簡單且均采用啟保停電路,因此手動控制部分只給出壓緊電機1的正反轉和轉動電機18啟動、停止的程序,其他電機的手動控制程序與之相似,這里不再贅述。圖7為自動控制順序功能圖,當轉移條件X0、X3成立時,兩條分支流程S20、S30同時被激活,即自動控制模式和模擬量采樣、處理同時進行。

圖7 自動控制順序功能圖

6 仿真與實驗

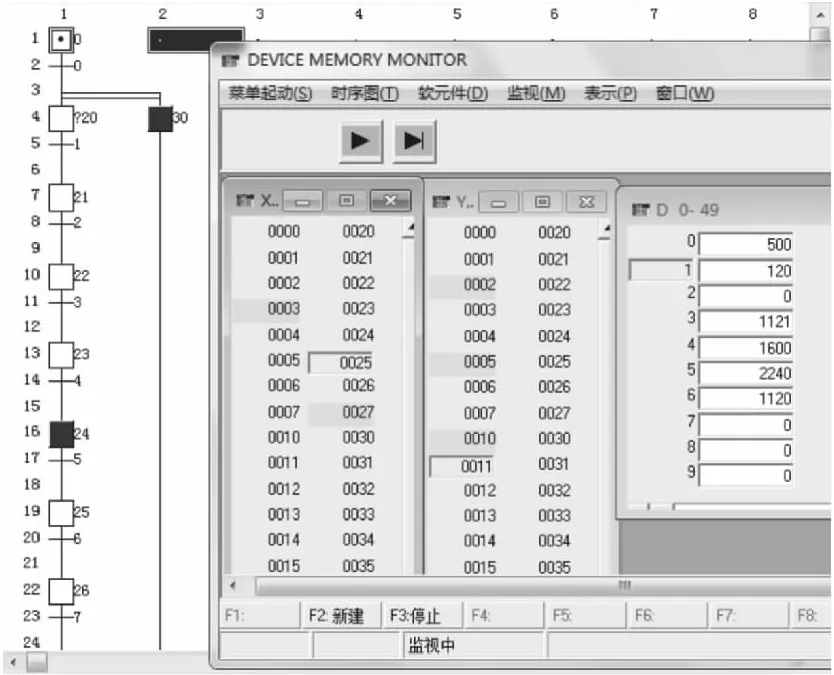

應用仿真軟件GX-simulator對圖7的順序功能圖進行仿真,如圖8所示。經實驗,該程序能可靠地實現控制要求。

圖8 仿真界面

7 結束語

本文基于PLC設計了椰子殼肉分離機電氣控制系統,給出了主電路圖、PLC外部接線圖和自動控制程序,實現了椰子殼肉分離機在自動控制模式下進行椰子的切割。實驗證明椰子殼肉分離機工作可靠,自動化程度高,殼肉分離效果好,對椰肉的破壞性小,操作簡單安全,具有一定的推廣使用價值。