熱電廠氣力輸灰系統的改造

曹生平,呂萬勇,杜 瀟

(內蒙古蘭太實業股份有限公司,內蒙古阿拉善 750333)

1 前言

隨著現代科技的飛速發展,以及國家綠色環保理念不斷深入,鍋爐輔機系統的改造和完善越來越受到關注及重視。內蒙古蘭太實業股份有限公司熱電分廠(以下簡稱“熱電分廠”)鍋爐是從2017-08開始調試使用。使用初期熱電分廠氣力輸灰系統出現許多問題,為了保障鍋爐連續生產運行,經過研究分析,就原有輸灰系統進行改造創新。新型輸灰系統不僅保障了鍋爐的正常運行,還大大減輕了系統維護工作量,解決了舊系統存在的問題。

2 氣力輸灰系統存在問題分析

熱電分廠輸灰系統分兩路(電場和布場),灰斗6個(電除塵2個、布袋除塵4個),氣動控制閥16個,其中,帶有密封圈的氣動閥(落料閥)6個。

2.1 系統工藝流程

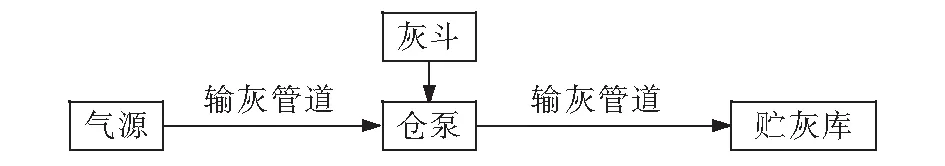

該系統由除塵器、倉泵、氣源、管道、灰庫等組成,采用PLC集中控制方式,實現系統設備協調有序運行。系統采用倉泵作為關鍵輸送設備,倉泵直接連接在各除塵器灰斗下,接受電除塵和布袋除塵收集的灰塵,同時采用壓縮機作為動力源,通過密閉管道,在高濃度、低流速的狀態下把飛灰輸送至貯灰庫。如圖1所示。

圖1 輸灰系統工藝流程圖Fig.1 Process flow chart of ash conveying system

2.2 故障分析

2.2.1 系統各個氣動閥輸灰過程中不能正常開關

氣力輸灰控制系統主要是靠氣動閥控制,所以氣動閥的正常動作對輸灰系統至關重要。熱電分廠投產初期氣力輸灰系統自動運行中頻繁出現氣動閥開關不靈敏。經過多次的觀察和分析,發現利用壓縮空氣將倉泵中的灰塵輸送至灰庫這一環節中,壓縮空氣的壓力會急劇下降,同時儀用氣壓力也隨之下降,使各個氣動閥不能正常開關從而導致輸灰系統失控。所以,穩定的儀用氣壓是保證輸灰系統正常運行的關鍵。

2.2.2 PLC自動控制程序缺陷

熱電分廠氣力輸灰采用PLC集中控制實現對輸灰系統的手動和自動控制。在自動控制過程中每個環節都環環相扣,自動運行過程中總是會出現突然停止的現象。經過對控制程序和控制過程的研究和觀察,發現自動循環過程中每兩個循環之間都是緊緊相連無時間間隔,輸送過程會消耗大量的壓縮空氣,導致壓縮空氣氣源壓力下降太快,一方面造成空壓機一直處于加載狀態,負荷過重;另一方面會使下個循環過程中,由于壓縮空氣壓力低氣動設備無法正常工作,導致循環無法繼續進行。除此之外,循環過程過于頻繁,也會大大的降低氣動設備的使用效率。

2.2.3 落料閥密封圈損壞頻繁

氣力輸灰系統落料閥采用氣動圓頂閥,它是由一個球形閥芯和一個充氣的橡膠密封圈組成。熱電分廠6個落料閥的密封圈每隔3 d~5 d就有破損。當密封圈破損后,一方面灰塵會通過圓頂閥的排氣孔排出,造成現場環境污染;另一方面,在輸送環節中由于倉泵中壓力高灰塵會通過密封圈氣源管倒吹至閥島污染氣源,影響其它氣動設備的正常工作;同時密封圈頻繁破損使維修人員和操作人員的工作量大幅度增大,加之密封圈的購買成本高,頻繁損壞對熱電分廠也是一筆不小的開支。經過查閱資料和對現場反復的觀察、分析、研究,發現密封圈的損壞與其工作壓力有關,壓縮空氣壓力為0.7 MPa,壓力過大,這是密封圈頻繁破損的原因之一。

3 氣力輸灰系統存在問題的改進措施

(1)經分析掌握了各個氣動閥在輸灰過程中開關不靈敏的原因是沒有穩定的儀用氣壓。經過討論研究決定在儀用氣管路上選擇合適的位置添加一個儀用氣儲罐,給氣動執行機構。

(2)完善和優化PLC自動控制。經過對整個控制流程的分析,決定增設氣力輸灰系統自動控制循環間隔時間。在PLC自動控制程序中增加定時器/計數器來實現,通過電腦控制畫面組態中設置后,可以在控制畫面中現實循環間隔時間的調節。工作人員可以通過鍋爐負荷大小靈活調整間隔時間,實現輸灰系統的自動調節運行。自動控制流程見圖2。

圖2 自動控制流程圖Fig.2 Flow chart of automatic control

(3)為了能給密封圈提供可靠的工作壓力,研究決定就地改善改變密封圈的控制方式,將密封圈的控制氣壓降低,即把密封圈輸出從閥島組隔離出來對其進行獨立控制,并在其氣路中安裝一個過濾減壓閥,對氣源再次隔離凈化,將氣源壓力由0.7 MPa逐漸降低,如圖3。經過多次試驗,確定0.4 MPa為密封圈的最佳工作壓力。此項改進于2018-01-16在氣力輸灰系統電場的兩個落料閥進行改進試行。從試行以來電場輸灰系統運行平穩,密封圈的破損明顯減少,大大延長了密封圈的使用壽命。有了在電場改善試行的成功,在2018年大檢修期間把布場的6個密封圈氣路控制進行全部改造。

圖3 密封圈控制方式示意圖Fig.3 Schematic diagram of sealing ring control mode

4 效果驗證

(1)加裝儀表工作氣源的不間斷儲氣罐后,儀用氣源穩定,氣動設備運行流暢。

(2)完善和優化PLC自動控制后,實現輸灰系統自動調節運行,節能降耗,減小空壓機加載負荷。

(3)節約成本,延長了密封圈的使用壽命。

(4)大大降低了故障頻次,減輕了運行和維修人員的工作量。

(5)改善了現場環境。