大跨度覆土立式油罐罐室設計與研究

馬曉慧 陳珊 賀虎成

(北京特種工程設計研究院 100028)

引言

覆土油庫因其儲存環境溫濕度相對恒定、油品損耗小、與環境融合度高、造價較低等優點,在油庫建設中被較多選用。覆土油庫儲罐[1]容量通常為300m3~5000m3,罐室較小,內直徑不超過24.6m。為提高建設效益,近年來實施的國家成品油儲備工程中覆土立式油罐[1]設計容量躍升至10000m3。本文結合多年覆土油庫的設計與實踐,以河北某儲備油庫10000m3覆土罐室為例,對大跨度覆土立式油罐罐室的構成、結構選型和設計、計算難點等進行歸納總結,提出大跨度覆土立式油罐罐室的設計思路,為相關工程設計與研究提供參考。

1 覆土罐室的基本組成

覆土立式油罐罐室為一種設置油品儲罐的地下構筑物,應根據油罐的容量、地形條件及經濟條件等確定其合理平面和豎向尺寸,使其與地形和環境相協調。根據保溫隔熱及隱蔽需要,罐室頂部的覆土厚度不應小于0.5m[1],常栽種草皮、矮灌木穩固土層。

根據使用功能分區,覆土立式油罐罐室通常由罐室、操作間、通道三部分組成(圖1)。罐室為油罐儲存區,由立式鋼油罐、環行檢修走道組成。覆土罐室外圍為環形外墻及頂部的鋼筋混凝土殼體。操作間位于罐室及通道連接處,布設工藝管線與閥門儀表等設備,一般與通道聯合布置。操作間與罐室間設承壓密閉門,以阻擋油罐發生事故時的油品泄漏。通道供人員及檢修設備出入兼具自然通風功能,一般覆土罐室多設計為斜通道式或豎直通道式,通道形式結合供油專業及總平面布置、地形、環境等因素確定。

圖1 覆土罐室平面示意Fig.1 Plan of buried oil tank room

2 覆土罐室的結構選型與設計

該工程抗震設防烈度為7 度,持力層為強風化花崗巖,油罐設計容量為10000m3,考慮與周圍地形和環境協調并保持土方平衡,罐室覆土頂面標高受限,因此該工程10000m3鋼制立式油罐設計為矮胖型非標準罐,油罐設計直徑32m,覆土罐室結構內直徑因此達到34m。該工程為目前國內已建成的最大跨度覆土立式油罐罐室,已投入使用并安全運行數年,其平、剖面如圖2 所示。

2.1 罐室墻體

罐室外墻為內直徑D0=34m 的圓柱形,使用階段主要承受周邊填土及填土頂面活荷載產生的側壓力,以及罐室頂部殼體傳來的垂直荷載。土體側壓力沿墻高線性變化,環形外墻常設計為內側垂直、外側階梯形變化的變墻厚形式以充分利用材料強度。

1.結構選型

該工程當時所依據的《石油庫設計規范》(GB50074-2002)[2]第6.0.7 條規定“罐室墻應采用磚石或混凝土塊漿砌”,然而隨著罐容倍增外墻計算厚度顯著增加,為此進行方案比選以優化設計。

圖2 罐室平、剖面示意(單位: mm)Fig.2 Plan and section of tank room(unit: mm)

方案一: 采用MU15 普通實心磚外墻,墻厚由底到頂為1800mm ~900mm,沿墻高間隔約2.6m 需設置環形加強圈梁。取材方便,但磚塊尺寸小砌筑進度慢。

方案二: 采用MU15 混凝土砌塊外墻,墻厚由底到頂為1100mm ~600mm,沿墻高間隔約2.6m 需設置環形加強圈梁。需專門制作190mm×190mm×290/390mm 的實心混凝土砌塊。

方案三: 采用C30 鋼筋混凝土外墻,墻厚500mm ~400mm,墻體配筋基本由最小配筋率控制。

考慮外防水等因素,經綜合經濟測算,上述三個方案罐室土建造價基本相當,而方案三基坑開挖范圍小,土石方量較方案一減少約8%。另外,罐室墻體在填土作用下環向受壓的受力特點尤其要求砌體結構豎向灰縫的高質量等級,實際施工中不易控制,結構離散性大。現澆鋼筋混凝土罐室的整體性、防水性能均優于砌體墻罐室。根據以上分析,本工程設計突破當時所依據的GB50074 -2002[2]要求,選用現澆鋼筋混凝土墻體,結構的安全性、經濟性得到良好實現,也為之后GB50074 -2014[1]相關條文的修訂積累了工程實踐。

2.內力分析

外墻內力分析需考慮施工階段及使用階段兩種工況。由于施工階段罐室外墻按頂部殼體尚未施工的敞口狀態計算,為不利受力工況,考慮經濟性通常以使用階段為控制工況。本工程外墻基礎采用墻下條基,外墻使用階段可簡化為上、下端鉸接的圓柱殼在軸對稱荷載作用下計算內力,可使用專門的計算軟件或查表手工計算。環向截面內作用軸向壓力及豎向彎矩,按偏心受壓構件驗算強度; 徑向截面內作用環向壓力及環向彎矩(因環向彎矩僅為豎向彎矩的1/6,可忽略),按中心受壓構件驗算強度。

對于罐室與操作間之間的隔墻,應按四邊支撐的鋼筋混凝土板設計,計算荷載取鋼油罐發生事故泄漏時產生的最大靜油壓。

2.2 罐室薄殼

罐室頂部采用鋼筋混凝土薄殼結構,可以滿足罐室大跨度、大空間的需求,經濟合理。

1.基本幾何尺寸

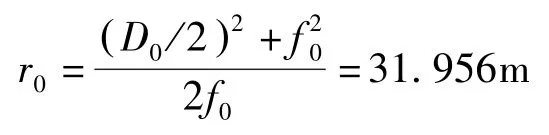

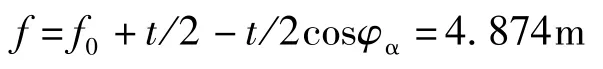

罐室薄殼一般為矢跨比1/4 ~1/6 的球殼,GB50074 -2014[1]要求薄殼底面與鋼油罐頂面的凈距不小于1.2m 以滿足安裝與操作要求。薄殼厚度除滿足承載力外,還需考慮施工質量控制、鋼筋布置、鋼筋的混凝土保護層厚度等因素,一般取0.15m ~0.30m 初步估算,之后進行各項內力分析與驗算。本工程凈跨D0=34m,罐室薄殼貼合鋼油罐頂的曲率設計,初步試算后確定薄殼厚度t=0.25m,凈矢高f0=4.897m。根據薄殼結構中曲面受力的特點,結構計算中基本尺寸應采用以下中曲面參數:

薄殼凈曲率半徑:

薄殼曲率半徑:

薄殼的最大徑向角:

薄殼的計算矢高:

薄殼的計算跨度:

薄殼計算矢跨比:

由矢跨比判定該罐室薄殼為扁球殼(圖3),依據《鋼筋混凝土薄殼結構設計規程》(JGJ22 -2012 )[3]進行承載力驗算和穩定驗算。

圖3 薄殼幾何尺寸示意Fig.3 Physical dimension of thin shell

2.薄殼計算荷載

該工程薄殼計算荷載包括薄殼自重、防水層重量、表層0.5m 覆土重、覆土頂面活荷載(取標準值3.0kN/m2)、雪荷載、油罐安裝檢修時薄殼底面吊重等。該薄殼為扁球殼,可不考慮風荷載的作用。

需要注意的是,對于需考慮雪荷載的薄殼結構,由于存在陰陽坡積雪融化速度差異或風吹堆雪的影響,當φα>30° 時應按規范JGJ22 -2012[3]公式法計算不對稱雪荷載的作用。

3.穩定驗算

薄殼結構穩定問題十分復雜,設計中首先需進行穩定驗算,經試算確定合理的殼體厚度t之后再進行其他計算。

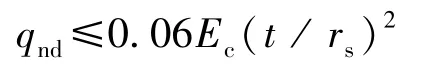

球面殼體的穩定性驗算應滿足下式[3]:

式中:qnd為殼體的法向均布荷載設計值;Ec為混凝土的彈性模量;rs為球面殼的曲率半徑;t為殼體的厚度,薄殼t≤(1/20)rs。

4.承載力計算

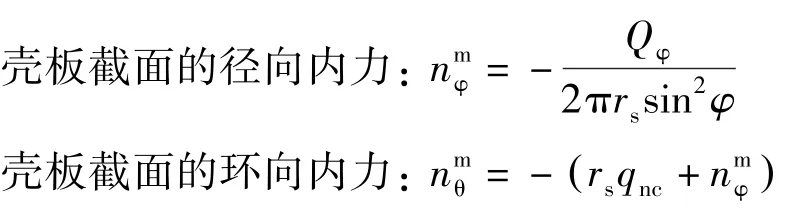

薄殼屬空間結構,規范公式法計算殼板內力量大且復雜,經設計總結發現在軸對稱荷載作用下,當球殼的特征長度參數C滿足規范JGJ22 -2012 要求的適用范圍時,可采用以下簡化式[3]計算殼板內力,能滿足一般工程設計的要求。

式中:Qφ為殼板計算截面以上部分的總豎向外荷載;qnc為殼板曲面上分布荷載的法向分量。

為使薄殼的變形和裂縫控制在允許范圍內,承載力計算要求殼板最大主拉應力標準值不宜大于3 倍的混凝土抗拉強度標準值,不滿足時可加大殼板厚度或施加預應力。

5.基本構造

殼板與外環梁的連接部位由于存在邊緣擾力產生的徑向彎矩,殼板根部厚度應根據內力大小逐漸增厚至中部厚度的2 ~3 倍,增厚區與中心區應平滑過渡以避免應力集中,過渡區長度不宜小于薄殼凈跨的1/12 ~1/10。

綜合前述內力分析及構造要求最終確定該工程薄殼中心區厚度t=250mm,根部厚度漸增至600mm,殼板根部與外環梁整體連接并配置徑向抗彎鋼筋。除按計算配筋外,薄殼還應在無計算配筋區域配置細而密的構造鋼筋網,以控制殼體拉應變和溫度裂縫的開展。

2.3 罐室薄殼外環梁

罐室薄殼邊緣設置外環梁支撐于罐室外墻頂,外環梁連接罐室薄殼及外墻,是關鍵結構構件。除基本強度計算外,為保證薄殼空間結構可靠工作,外環梁在其自身平面內應具有足夠的剛度以約束殼板的變形。

覆土罐室薄殼外環梁可按彈性地基上的剛性環梁計算內力,截面按偏心受拉構件設計。因罐室外環梁外側的回填土可能分布不均或夯填不實,故不考慮側向土體的抵抗作用。

外環梁在殼體邊緣水平推力、外環徑向力矩作用下產生軸向拉力和繞環梁截面水平中性軸的豎向彎矩,為拉彎構件,由于豎向彎矩產生的偏心距通常很小,所以外環梁可近似為軸心受拉構件計算。為控制外環梁拉應變和裂縫開展,要求由縱筋承擔截面內全部拉力,而不計入混凝土的抗拉作用,規范JGJ22 -2012 因此規定外環梁的最大拉應力不應大于混凝土抗拉強度設計值的8倍。另外,外環梁受拉縱筋不宜使用高強鋼筋,鋼筋接頭優先選用機械連接。該工程按上述設計原則確定的截面尺寸為600mm×1250mm。

2.4 結構無縫設計

該工程罐室環形外墻周長109m,需考慮溫度應力的影響。若采用后澆帶則需沿墻高豎向留設,而外墻高約15m,二次澆筑時不易清理縫內落渣,施工難度大,為確保工程質量并縮短工期,本工程采用了超長鋼筋混凝土結構無縫設計[4]及施工方法: 沿外墻與外環梁均勻設置3 處2m 寬膨脹加強帶,加強帶范圍內配置附加水平筋,施工時先澆帶外C30 低膨脹混凝土(膨脹率0.02% ~0.03%),澆至加強帶(2m 寬)時改換為C35 高膨脹混凝土(膨脹率0.04% ~0.05%),到另一側時又改為澆注低膨脹混凝土,如此循環澆注(圖4)。實踐證明,這種無縫設計方法效果良好。

圖4 超長結構無縫設計節點(單位: mm)Fig.4 Seamless design joints for super-long structure(unit: mm)

3 結構設計難點與分析研究

覆土油庫由于其結構及使用對象的特殊性,相關研究較少,新時期大跨度覆土罐室設計的主要難點如下。

3.1 外墻設計與計算假定

傳統的罐室計算理論將墻體計算模型簡化為下端簡支或固端、頂端自由的圓柱殼。本工程中大跨度罐室采用全現澆鋼筋混凝土結構方案后,若仍采用傳統計算模型,將不能體現現澆鋼筋混凝土結構整體受力時各構件間的協同作用,造成極大浪費。另外,根據近幾十年的震害調查,地震時薄殼變形坍塌,或水平位移過大從外墻上脫落的現象比較多[5]。外墻與外環梁間若仍按滑動面設計,施工處理不當也極易成為覆土后的滲漏環節。

基于以上因素,在大跨度覆土罐室設計中采用環形外墻與外環梁整體澆筑,按協同作用分析、設計節點更為合理。

3.2 薄殼合理矢跨比f/l 的確定

薄殼矢跨比f/l直接影響結構的受力狀況,f/l越大薄殼外邊緣傳遞的水平推力越小,對結構受力有益。儲罐容量不超過5000m3時f/l推薦經驗值為1/4 ~1/6,但在大跨度覆土罐室工程實踐中發現若沿用原經驗值,隨著跨度的增加,薄殼矢高值增加顯著。除與周邊地貌不協調外,薄殼施工過程中混凝土振搗時流動嚴重,澆筑質量不易保證; 后期薄殼覆土不穩或雨后滑落的現象普遍。當罐室外墻與薄殼邊緣構件按協同受力、整體設計時,能為薄殼外邊緣提供良好約束,保證薄殼的穩定與空間性能,因此大跨度覆土罐室薄殼矢跨比f/l取值應兼顧以上因素,可比原經驗值略低。

3.3 結構整體受力分析

罐室按整體澆筑設計后,外墻、外環梁與薄殼間的協同分析成為結構設計的重點。現有簡化算法中薄殼和外墻圓柱殼按獨立的構件采用規范公式法計算,而外墻與薄殼通過邊緣構件事實上整體連接,實際受力情況與規范公式的適用條件有一定出入,目前缺乏便于工程設計應用的整體結構簡化算法,為更精確地分析罐室的受力性能,需進行有限元整體分析作為校核補充。

本工程設計中采用SAP2000 程序對罐室結構進行整體計算分析。計算荷載罐頂主要為覆土恒載、活載和雪荷載; 罐側主要為土壓力、水壓力、水平及豎向地震作用力、薄殼底面吊鉤荷載等。計算結果顯示(圖5 ~圖7),外墻與外環梁、薄殼整體連接時各部分相互約束共同作用,外墻上部與薄殼根部一定范圍內分布漸變的環向拉力,該環向拉力值隨遠離外環梁而漸減,外環梁拉力值較簡化算法值減小,符合協同作用的特征。根據SAP2000 程序分析結果及各部分實際受力特點,結構設計中對薄殼根部、外環梁及外墻上部的簡化算法配筋與構造進行了調整,將外環梁內的部分受拉縱筋依據環向拉力分布情況配置于外墻上部區域與薄殼根部,充分利用了這些區域原有的環向水平構造筋,罐室結構受力與配筋更趨一致的同時減少了配筋總量,同時對控制裂縫有利。

圖5 罐室變形云圖(單位: mm)Fig.5 Deformation ephogram for tank room (unit: mm)

圖6 罐室墻體及薄殼彎矩圖(單位: kN·m)Fig.6 Bending moment of the wall and thin shell(unit: kN·m)

4 結語

覆土立式油罐罐室多用于戰略儲備油庫,目前尚無專門的國家設計規范、標準,行業內對個別細節的設計仍有不同意見。本文介紹了覆土罐室的基本組成,針對新時期覆土立式油罐設計容量躍升至10000m3、罐室薄殼覆土荷載大等特點,結合某儲備油庫凈跨34m 覆土罐室設計實例,具體分析了大跨度覆土立式油罐罐室的結構選型、薄殼、外環梁及罐室的受力分析等設計難點與解決方法,得出以下主要結論:

1.大跨度覆土立式油罐罐室設計應選擇合理的結構型式,建議優先選用現澆鋼筋混凝土整體罐室,其結構整體性、抗震性能、防水效果和綜合造價均優于傳統的砌體墻罐室。

2.大跨度罐室采用現澆鋼筋混凝土整體結構方案時,薄殼矢跨比建議選用1/7 ~1/8,以兼顧薄殼澆筑質量及后期覆土效果。

3.采用現澆鋼筋混凝土整體結構型式的大跨度覆土立式油罐罐室,應進行有限元整體計算,分析結構各部分的協同受力,尤其應重視薄殼、邊緣構件及外墻連接處的節點設計。薄殼外環梁的最大拉應力不應大于混凝土抗拉強度設計值的8 倍,否則需施加預應力。外環梁受拉縱筋不宜使用高強鋼筋。

4.覆土罐室現有的理論算法均未考慮地震作用,國內外對覆土罐室的地震作用研究也非常少,有限元計算分析雖然考慮了地震作用組合,但大跨度覆土罐室的地震響應缺乏試驗驗證,這是一個值得深入研究的方向。