大潛深平臺多耐壓體連接結構接頭連接設計

杜一凡,郝 恒,李 凱

(中國船舶科學研究中心 深海載人裝備國家重點實驗室,江蘇 無錫 214082)

0 引 言

隨著陸地上資源日益枯竭,人類逐漸把目光轉向海洋,然而海底世界環境惡劣,需要克服巨大的海水壓力,要開采海洋資源尤其是進行深海開發就需要依靠深海潛水設備來完成。目前世界各主要國家均已大力發展深海載人平臺,深海載人平臺逐步向大型化、多功能化方向發展。新型深海載人平臺應具有有效載荷大、海底停留時間長并能執行多功能作業等特點,上述特性使得多體耐壓結構形式成為一種趨勢。如美國弗吉尼亞理工大學提出的用于特種作戰的近海多用途潛艇(SSLW)[1],荷蘭的非并列三耐壓殼潛艇方案[2],和蘇聯的“臺風”級(941 型)核潛艇[3]。

多體耐壓結構與連接結構一般通過焊接連接在一起,各耐壓體分為載人艙、動力艙和設備艙等不同功能艙室,使得各耐壓體通常具有不同的結構尺寸,在千米以上大潛深靜水壓力的作用下各耐壓體縱向收縮位移有明顯差異。各耐壓體不同的縱向位移導致連接結構在其承載能力最弱的方向發生彎曲,使耐壓體與連接結構焊接位置產生較大拉應力,容易使焊接微裂紋等缺陷發生低周疲勞,迅速擴展為表面可見裂紋[4],造成連接結構疲勞破壞。同時,連接結構變形會對連接在上面的設備造成不利影響。多殼體連接結構屬于新型的結構形式,相關文獻較少,文獻[5]采用規范和有限元方法,提出并排的三耐壓圓柱殼外部連接結構方案,并對靜壓作用和坐墩工況進行受力分析。文獻[6]指出在海水壓力作用下多體耐壓結構與連接框架之間的變形協調問題變得突出,重點對靜水壓力下的結構強度進行校核。暫未發現對連接結構進行接頭連接設計從而改善變形不協調問題的相關研究。本文以某虛擬多耐壓體大潛深平臺連接結構為研究對象,對比分析焊接與接頭連接型式的優缺點,提出連接結構接頭連接設計方案,解決多耐壓體在深海靜水壓力下的縱向變形不協調問題,并通過計算工作深度耐壓體縱向收縮量,進而提出一種位移補償接頭,提高大潛深平臺抵抗縱向沖擊的能力。這些工作可為多耐壓體深海平臺連接結構設計提供有益參考。

1 多耐壓體縱向變形不協調問題

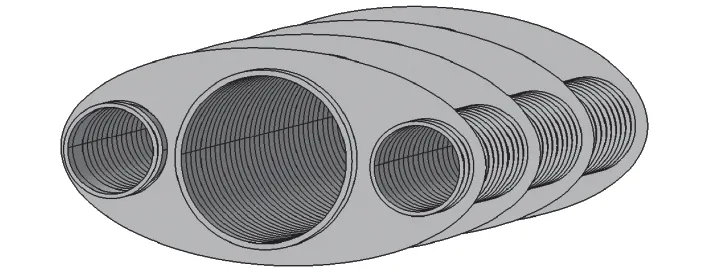

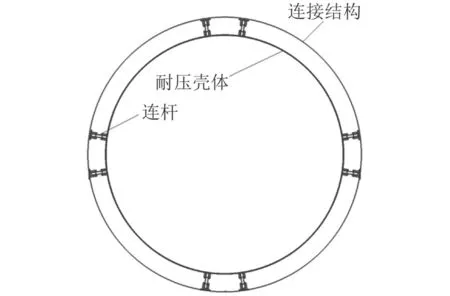

本文的深海載人平臺耐壓結構是三并排圓柱殼,中間是直徑為5.6 m 的大圓柱殼,左右兩側為2 個直徑為3.0 m 的小圓柱殼,3 個耐壓圓柱殼之間用4 個連接結構焊接在一起。大圓柱殼厚度為35 mm,小圓柱殼厚度為30 mm,長度均為22 m。連接結構厚度為30 mm。圓柱殼及連接結構材料均為高強度鋼。耐壓殼體與連接結構如圖1 所示。

圖 1 大潛深平臺多耐壓體結構及連接結構Fig. 1 Deep-sea multi-pressure hull and connecting structure

本文的大潛深平臺工作深度為1 300 m,靜水壓力為12.74 MPa。現對以下3 種結構組合型式進行工作深度靜水壓力載荷分析。

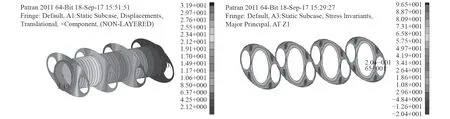

1)在只有大圓柱殼和連接結構的情況下,分析得到大圓柱殼縱向收縮量為31.9 mm,連接結構最大主應力為96.5 MPa。分析結果云圖如圖2 所示。

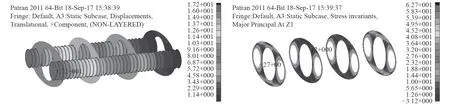

2)在只有2 個小圓柱殼和連接結構的情況下,分析得到小圓柱殼的縱向收縮量為17.2 mm,連接結構最大主應力為62.7 MPa。分析結果云圖如圖3 所示。

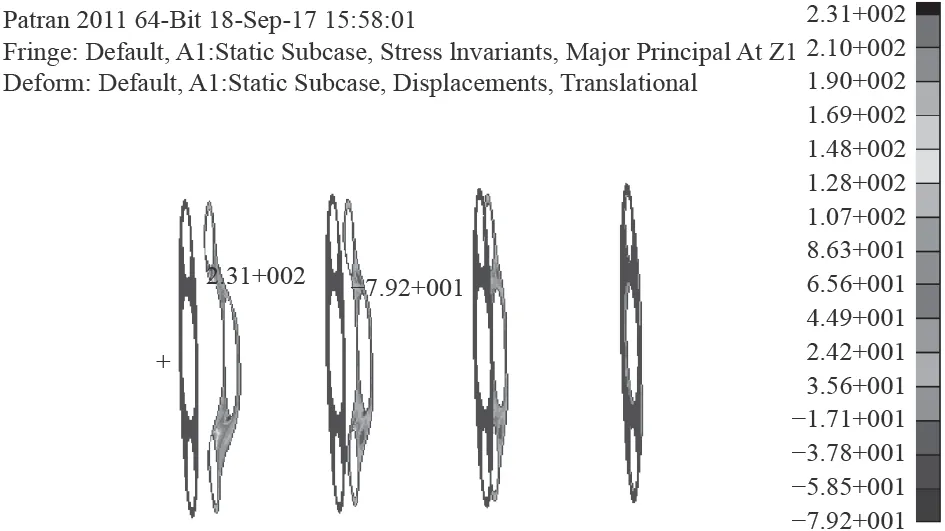

3)在大、小圓柱殼和連接結構組合狀態下,分析得到大圓柱殼收縮量為31.9 mm,小圓柱殼的縱向收縮量為17.9 mm,連接結構發生明顯彎曲變形,最大主應力為231 MPa,產生在連接結構與圓柱殼焊接部位。連接結構最大主應力云圖如圖4 所示。

圖 2 大圓柱殼縱向位移與連接結構最大主應力Fig. 2 Axial displacement of the bigger pressure hull and maximum principle stress of connecting structure

圖 3 小圓柱殼縱向位移與連接結構最大主應力Fig. 3 Axial displacement of the smaller pressure hull and maximum principle stress of connecting structure

由以上分析結果可以看出,在1 300 m 深海靜水壓力作用下,大、小圓柱殼組合狀態相比單獨分析時的縱向位移幾乎沒有變化,表明連接結構在縱向的承載能力較弱,不能有效的對耐壓體進行縱向位移約束。大、小圓柱殼縱向位移不協調導致連接結構發生明顯彎曲變形,最大主應力相比大、小圓柱殼單獨分析時增大139%。

圖 4 大、小圓柱殼組合狀態連接結構最大主應力Fig. 4 Maximum principle stress of connecting structure when the bigger and smaller hull are combined

將連接結構從30 mm 增厚到45 mm,再次進行靜水壓力下結構強度分析,得到大圓柱殼收縮量仍為31.9 mm,小圓柱殼的縱向收縮量仍為17.9 mm,連接結構同樣發生明顯彎曲變形,最大主應力為212 MPa,產生在連接結構與圓柱殼焊接部位。分析結果云圖如圖5 所示。

由以上分析看出,連接結構厚度增大50%后,各耐壓體變形及連接結構彎曲變形量幾乎沒有變化,連接結構最大主應力從231 MPa 減小為212 MPa,降低8%。因此可以認為,通過增大連接結構厚度不能有效地解決多耐壓體縱向變形不協調問題。

由于大潛深平臺焊接結構存在低周疲勞問題[4],且最大主應力是導致結構疲勞失效的主要應力因素[7-10],所以最大主應力增大會導致連接結構與耐壓殼焊接部位及連接結構自身發生低周疲勞失效的可能性大大增加,嚴重威脅大潛深平臺的結構安全。另外,若多耐壓殼體的軸線不在同一平面內、各耐壓殼長度各不相同時,縱向位移不協調還將會導致整個平臺的彎曲或扭轉。

2 連接結構增厚方案分析

3 多耐壓體連接結構接頭連接設計

由上文分析可知,多耐壓體大潛深平臺在深海靜水壓力作用下各耐壓體縱向變形不協調會導致連接結構彎曲變形和最大主應力大幅增大,容易發生低周疲勞失效。由定性分析可知,通過增厚連接結構對其進行結構加強可以減小連接結構變形和降低最大主應力。下面通過定量分析判斷連接結構增厚方案是否有效。

3.1 連接結構焊接與接頭連接優缺點分析

當連接結構與耐壓殼體之間采用焊接連接時,各圓柱殼縱向位移差異將不可避免地造成連接結構彎曲變形,影響結構安全。除焊接連接方式外,接頭連接也是一種常用的連接方式。對多耐壓體連接結構來說,采用焊接和接頭連接各有優缺點。

連接結構焊接的優勢為焊接使連接部位具有良好的連接剛度、局部強度和整體性能。對于高強度鋼,由于焊接工藝已經成熟,焊接后焊縫的強度不低于母材或與母材相當,同時采用焊接無需在構件上開孔,不會削弱構件的局部強度,因而焊接具有構造簡單、節省材料和便于制造等優點[6]。但是采用焊接將會帶來變形不協調、焊接鋼結構中將不可避免的存在殘余拉應力[4]、一旦產生可見疲勞裂紋將快速擴散導致連接部位或連接結構破壞等問題,且焊接質量很大程度上取決于工人的業務水平,質量不好控制。

圖 5 連接結構增厚方案縱向位移與連接結構最大主應力Fig. 5 Axial displacement of pressure hull and maximum principle stress of connecting structure with enlarged thickness of connecting structure

采用接頭連接相比焊接具有可拆卸的優點,必要時可以將耐壓殼與連接結構分離,同時,采用活動接頭可以改善甚至避免多耐壓體變形不協調問題,此外,采用接頭連接風險較為分散,一個接頭失效一般不會導致其他接頭以及連接結構失效。接頭連接操作簡單,對工人要求比較低。但是采用接頭連接使耐壓體與連接結構從整圈連接變為多點連接,連接點處的結構應力會局部增大。

3.2 連接結構接頭連接設計

根據焊接和接頭連接的優缺點,并針對多耐壓體在深海靜水壓力作用下變形不協調更為明顯的問題,深海多耐壓體連接結構采用接頭連接的方式與耐壓體相連,對連接部位結構進行局部加強。

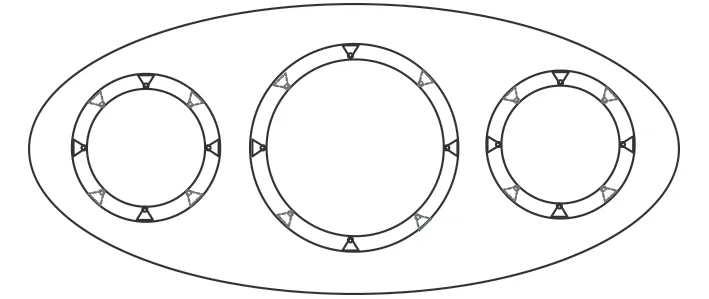

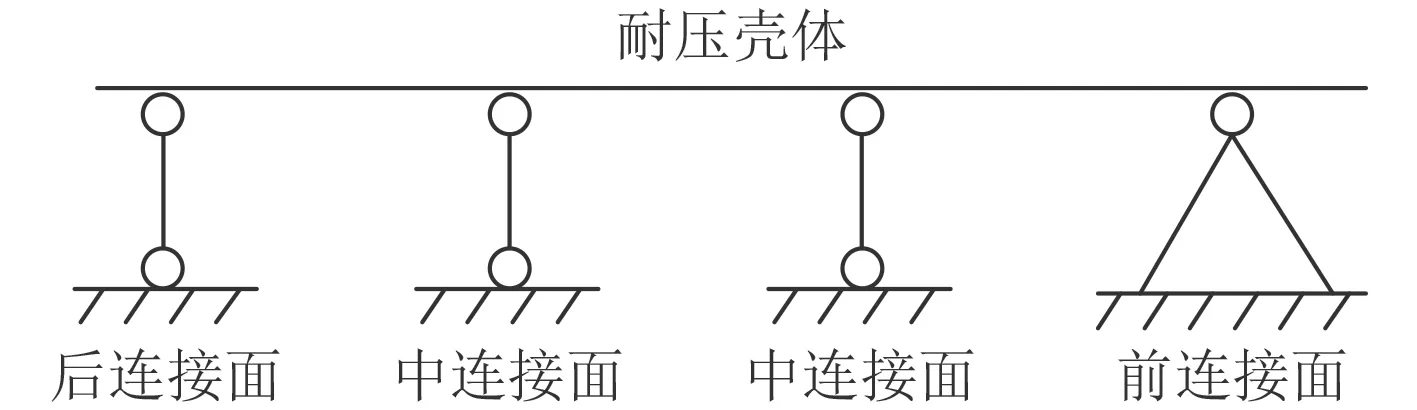

進行連接結構接頭連接設計,可根據接頭實際受載情況將連接結構與耐壓體每個連接面設置4 組或8 組接頭,接頭布置如圖6 所示。實線接頭為4 組接頭布置方案,實線加虛線接頭為8 組接頭布置方案。

圖 6 連接結構接頭布置Fig. 6 Joint arrangement of connecting structure

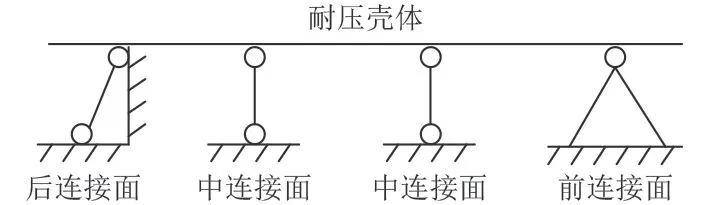

每個耐壓體通過4 個連接面與連接結構相連,要保持連接結構與耐壓體之間的載荷傳遞,連接結構至少應有1 個連接面為固定接頭,同時為了保證多耐壓體之間的變形協調,則有且僅有1 個連接面為固定接頭,其余3 個連接面為活動接頭。

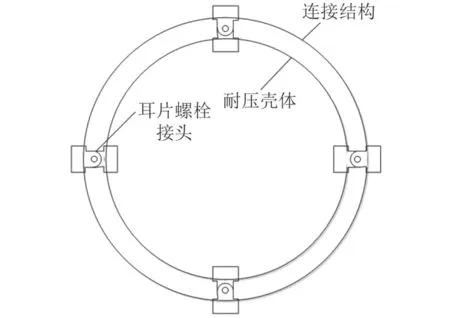

固定接頭的形式如圖7 所示,每個連接面設置4 組耳片接頭,通過螺栓進行連接,耳片基座安裝在連接結構和耐壓體外肋骨上,固定接頭可以傳遞軸向力和徑向力,不允許耐壓體與連接結構間產生相對位移。

活動鉸接型式[11]如圖8 所示,每個連接面設置4 組接頭,共8 根連桿,連桿通過安裝在耐壓體和連接結構上的耳片連接,可以實現耐壓體沿縱向在一定范圍內的自由移動,只能傳遞徑向力而不能傳遞軸向力。

固定接頭連接面可選4 個連接面中的任一個,本文選取最前端連接面為例進行說明。連接結構與耐壓體接頭連接方案如圖9 所示。

采用上述接頭連接形式的多耐壓體平臺在深海靜水壓力作用下可以實現耐壓體的縱向自由移動,不會因多耐壓體縱向變形不協調導致連接結構彎曲。

圖 7 耳片螺栓式固定接頭Fig. 7 Fixed joint with lug and bolt

圖 8 連桿式活動接頭Fig. 8 Moving joint with connecting rod

圖 9 連接結構與耐壓體接頭連接方案Fig. 9 Connecting scheme of connecting structure and pressure hull

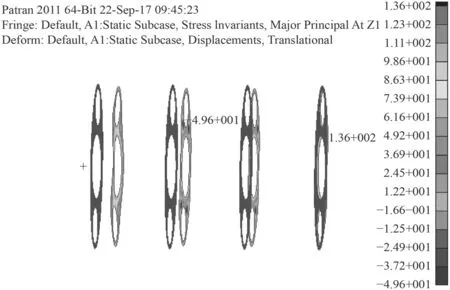

對連接結構接頭連接型式的多耐壓體大潛深平臺進行靜水壓力載荷分析,得到連接結構最大主應力為136 MPa,比采用焊接方式減小95 MPa,降幅高達41.1%。連接結構最大主應力云圖如圖10 所示。

圖 10 接頭連接形式的連接結構最大主應力Fig. 10 Maximum principle stress of connecting structure with joint connection

分析結果表明,連接結構接頭連接設計可以有效解決多耐壓體縱向變形不協調問題,大幅降低連接結構最大主應力,延長連接結構疲勞壽命。

4 位移補償接頭設計

進行連接結構接頭連接設計可以有效解決多耐壓體在靜水壓力下的縱向變形不協調帶來的問題,但深海載人平臺在工作時除了受到深水壓力的作用外,還可能會受到高達6~8 g 的縱向沖擊載荷作用,此時采用單連接面固定接頭設計會使單個固定接頭承受的載荷過大,此時除了增加該連接面固定接頭數量以外,本章在上文連接結構接頭設計的基礎上,提出一種位移補償接頭設計方案,使其在下潛過程中可以實現耐壓體縱向自由移動,下潛到工作深度后活動接頭轉變成固定接頭,與初始固定接頭共同承受縱向沖擊力。

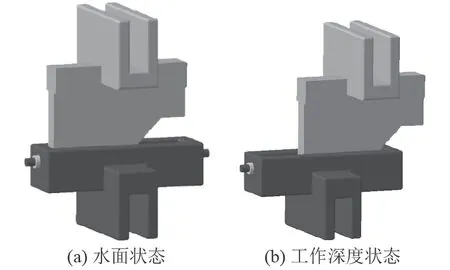

保持前連接面和中連接面接頭形式不變,將后連接面設計成位移補償接頭,設計方案如圖11 和圖12所示,圖11 為水面狀態,圖12 為工作深度狀態。在水面狀態時,耐壓體與連接結構為活動連接,耐壓體可以沿縱向自由移動,隨著下潛深度的增加,耐壓體逐漸收縮,當下潛到工作深度時,后連接面活動接頭與限位擋板接觸,限制該活動接頭繼續移動,起到固定接頭的作用,可以承受深海平臺向后的沖擊力。擋板與活動接頭的距離應根據耐壓體在工作深度靜水壓力作用下的收縮量確定。

圖 11 位移補償接頭方案水面狀態Fig. 11 Displacement-compensation joint on water surface

圖 12 位移補償接頭方案工作深度狀態Fig. 12 Displacement-compensation joint in operating depth

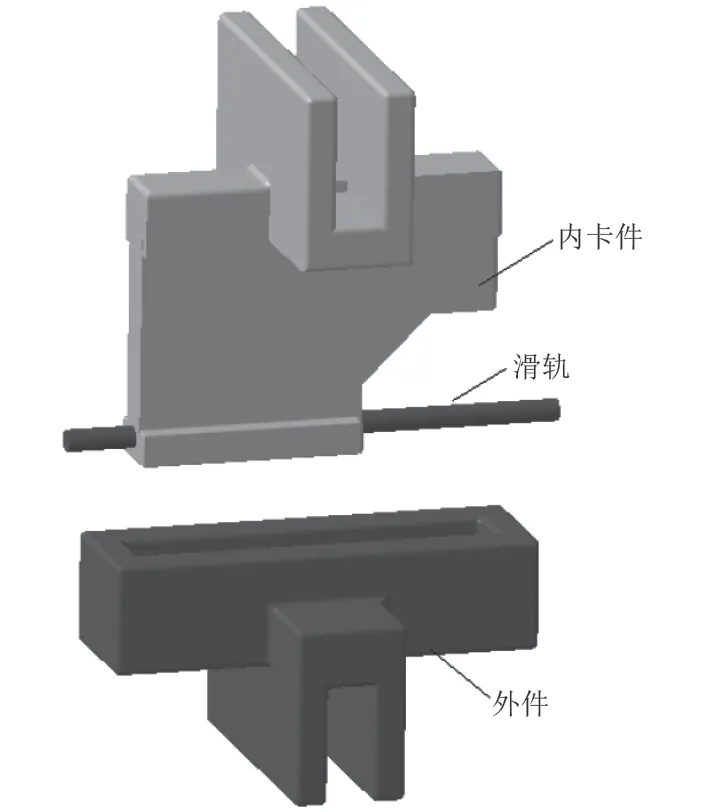

位移補償接頭具體形式如圖13 所示,內件卡在外件的卡槽內。根據耐壓體的收縮量,內件可以在外件的卡槽中縱向移動,確保在工作深度靜水壓力下變形收縮后與外件在縱向緊密接觸,起到固定接頭的作用。位移補償接頭與連接結構和耐壓體通過螺栓連接。

位移補償接頭分開狀態如圖14 所示。

圖 13 位移補償接頭結構形式Fig. 13 Structure form of displacement-compensation joint

圖 14 位移補償接頭分開狀態Fig. 14 Displacement-compensation joint in separate state

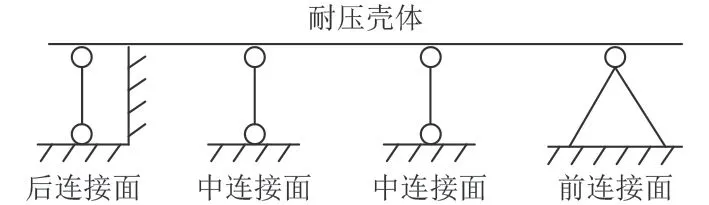

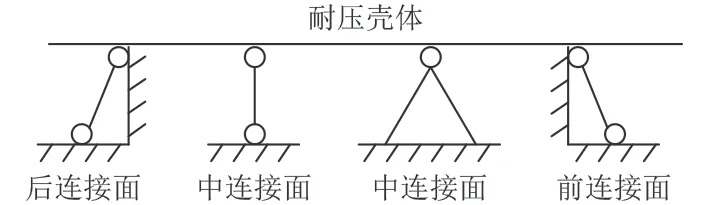

為使大潛深平臺能夠承受縱向向前、向后2 個方向的沖擊力,可將固定接頭連接面選在某一中間連接面上,前連接面與后連接面均布置位移補償接頭,前連接面位移補償接頭布置方向與后連接面相反,布置形式如圖15 所示。固定接頭與前連接面位移補償接頭共同承受縱向向前的沖擊載荷,與后連接面位移補償接頭共同承受縱向向后的沖擊載荷。

圖 15 前、后連接面動態補償接頭設計Fig. 15 Displacement-compensation joint design of front and behind connecting surface

在實際使用時,可以設計制造1 組不同位移補償量的接頭,根據每次任務的工作深度選用位移補償量合適的接頭。

5 結 語

1)通過對多耐壓體大潛深平臺大圓柱殼、小圓柱殼以及組合狀態進行靜水壓力有限元分析,發現在靜水壓力作用下,大、小圓柱殼縱向位移不協調導致連接結構發生彎曲,連接結構的最大主應力大幅增加,會加速耐壓體與連接結構焊接部位及連接結構自身發生疲勞破壞;

2)連接結構厚度增大50%后再次進行有限元分析,發現連接結構彎曲變形量幾乎沒有變化,最大主應力值降低8%,表明通過增大連接結構厚度來加強連接結構的方法不能有效解決多耐壓體變形不協調問題;

3)通過對比分析多耐壓體連接結構采用焊接和接頭連接的優缺點,提出一種前連接面為固定接頭、其余連接面為活動接頭的連接結構接頭連接方案,可以使耐壓體產生縱向位移時自由移動,連接結構不會發生彎曲,最大主應力降低41.1%,表明該連接結構接頭連接方案對解決多耐壓體變形不協調問題有效;

4)考慮到大潛深平臺在工作時會受到縱向沖擊載荷作用,提出一種位移補償接頭設計方案,能夠實現在活動接頭和固定接頭之間的轉換,可以與固定接頭共同承受工作時的縱向沖擊載荷。