齒輪傳動綜合實驗系統設計及教學實踐

王榮先,張莉潔,張旦聞

(洛陽理工學院 機械工程學院,河南 洛陽 471023)

0 引 言

齒輪機構具有高效、可靠、結構緊湊等特點,廣泛應用于汽車、航空航天、機床、礦山機械等領域[1]。由于齒輪機構參數復雜,相關理論點多面廣,抽象難懂,且傳統的教學方式以課堂教學為主,實驗內容少、測量手段落后,教學難度較大。例如,對漸開線齒廓嚙合傳動過程缺乏實驗教學和驗證手段,影響到對齒輪傳動參數、重合度等概念的理解;對齒輪齒根彎曲應力、齒面接觸應力缺乏直觀認識,影響到對強度設計理論的學習。目前大多數高校只開設有漸開線齒廓的范成原理實驗和齒輪參數測定實驗兩個項目。范成原理實驗利用齒輪范成儀觀察齒輪嚙合傳動時兩輪的齒廓曲線互為包絡線,了解齒廓的形成過程和切制原理;齒輪參數測定實驗是使用游標卡尺和齒厚游標卡尺,測量齒輪齒根圓、齒頂圓等參數。

工程上有關于齒輪參數性能、故障檢測等方面的研究。如梁經倫等[2]基于視覺測量方法進行了齒輪基本參數在線檢測的研究;張慧博等[3]根據齒輪機構動力學驗證實驗研究了齒輪振動問題;文獻[4-8]中設計了基于LabVIEW的齒輪調制故障檢測系統。這些研究主要針對工程實踐中存在的復雜問題,不適合應用于教學實踐。近年來,一些高校學者嘗試將現代先進技術應用到教學改革實踐中。如寇尊權等[9]基于VB.net語言進行了漸開線內齒輪仿真;王成等[10]研究了齒輪機構認知虛擬仿真實驗;武照云[11]研發了機械原理與設計虛擬仿真實驗教學平臺。這些教學研究均是在現有的實驗內容上進行的虛擬仿真,對齒輪理論知識點的覆蓋面有限。

洛陽理工學院和清華大學合作開發了基于數字散斑相關方法的齒輪傳動綜合實驗系統[12-14]。通過采集光源照射到物體表面后發生散射后形成的散斑圖像,根據受載試件表面散斑圖像在變形前后的相關性來確定試件位移和變形,實現了非接觸式實時檢測,具有光路簡單、對測量環境要求低、數字可視化等特點[15-17]。該系統可進行齒輪機構測量實驗及齒輪力學實驗,填補了機械原理、機械設計課程有關齒輪強度理論方面實驗的空白,加大了實驗對基本知識點的覆蓋面,取得了良好的教學效果。

1 齒輪傳動綜合實驗系統

齒輪綜合實驗系統由齒輪傳動實驗臺和數據處理兩部分組成。實驗臺用來安裝待測齒輪和測量裝置;數據處理實現對齒輪傳動過程圖像采集和分析。

1.1 齒輪傳動實驗臺

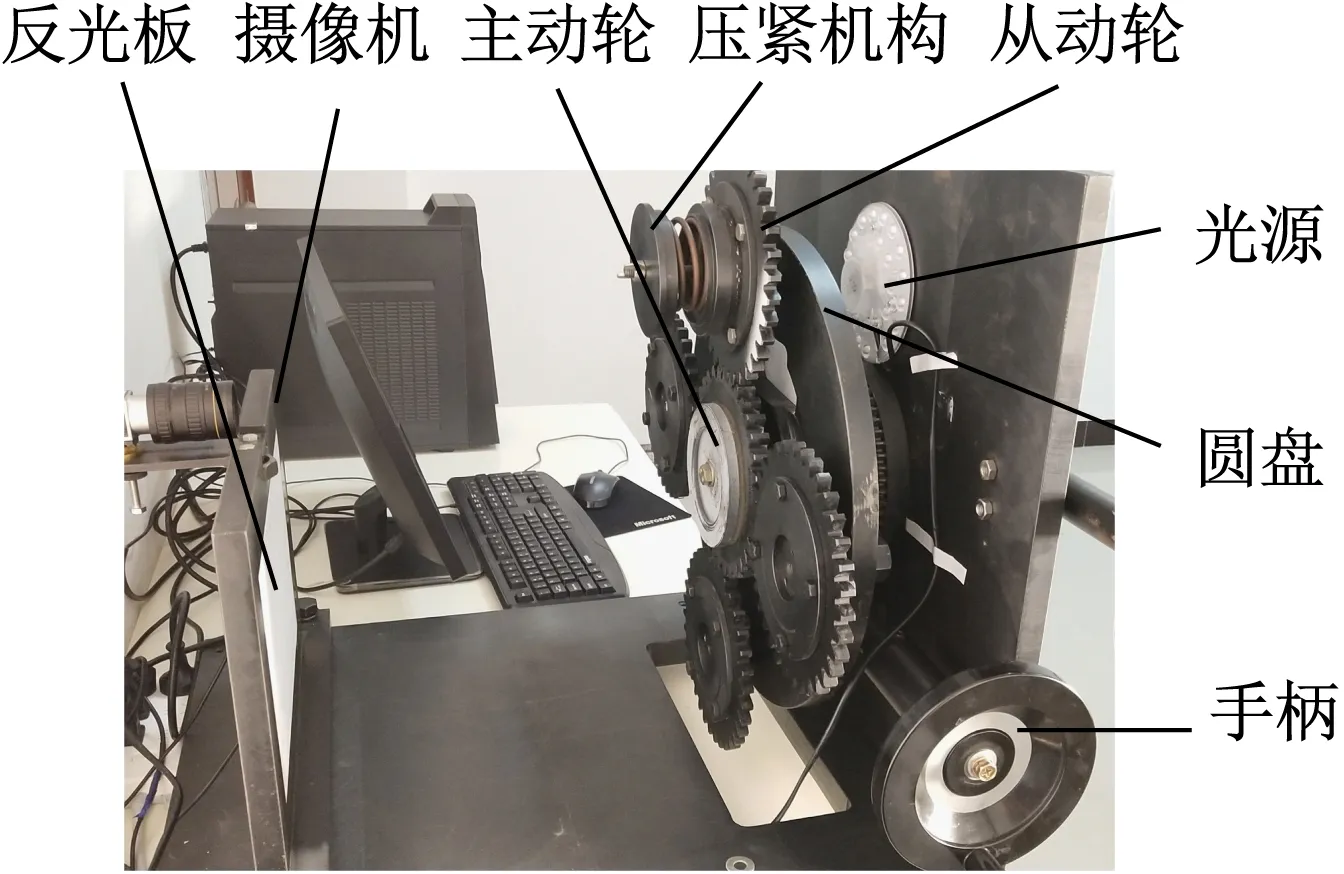

齒輪傳動實驗臺包括傳動部分和測量部分(見圖1)。傳動部分由手柄、齒輪機構、壓緊機構及圓盤等組成。其中齒輪機構由1個中心齒輪(主動輪)和4個呈圓周均布的行星輪(從動輪)組成。4個行星輪分別是標準齒輪標準安裝、標準齒輪非標準安裝、正變位齒輪、負變位齒輪。中心輪和周圍4個不同齒輪嚙合時,嚙合點的受力情況有所不同。選其中一對齒輪嚙合作為測量對象,將壓緊機構裝在從動輪上,施加的壓緊力即為齒輪機構的負載。測量部分包括CCD工業攝像機、光源及反光板。

工作時,轉動手柄,帶動中心輪和從動輪嚙合傳動,光源通過反光板照在待測齒輪嚙合處,攝像機采集嚙合處的圖像,經A/D轉換器傳遞到計算機。

圖1 齒輪傳動實驗臺

1.2 數據處理

基于數字散斑相關方法,應用OpenCV和LabVIEW軟件開發了一種圖像處理系統。建立以中心齒輪旋轉軸為原點的旋轉坐標系,對齒輪進行參數測量和力學分析,得到齒輪端面的變形場、應變場以及應力分布場。系統輸出齒輪彎曲應力和齒面接觸應力分布情況,實現對齒根彎曲強度和齒面接觸強度的分析和理論驗證。計算機CPU3.30 GHz、內存8 GB。檢測精度亞微米級,微應變(με)為50×10-6,檢測速度3 s。

該系統可進行標準圓柱直齒輪標準安裝、標準圓柱直齒輪非標準安裝、正變位齒輪、負變位齒輪的結構參數和力學性能數據處理,功能強大,操作簡單。

2 齒輪傳動綜合實驗內容及過程

2.1 實驗內容

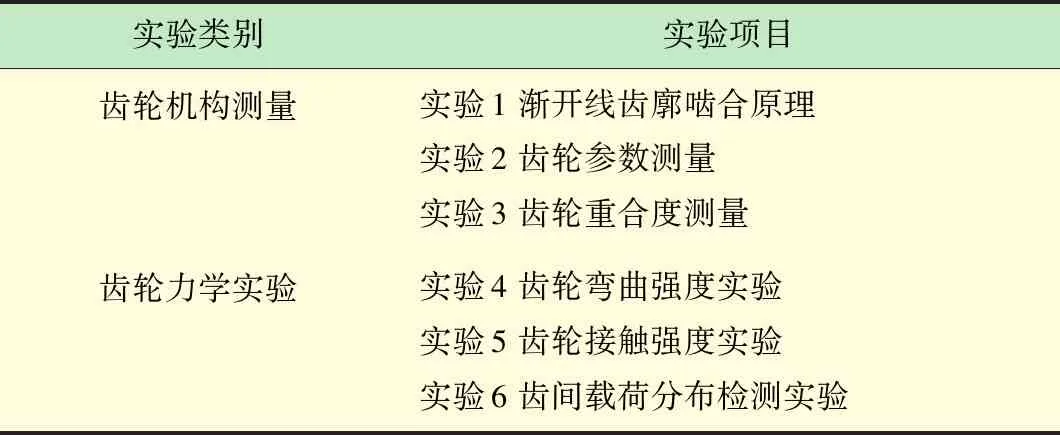

根據測試內容不同將實驗為兩類,如表1所示。

表1 齒輪綜合實驗內容

2.2 齒輪機構測量實驗

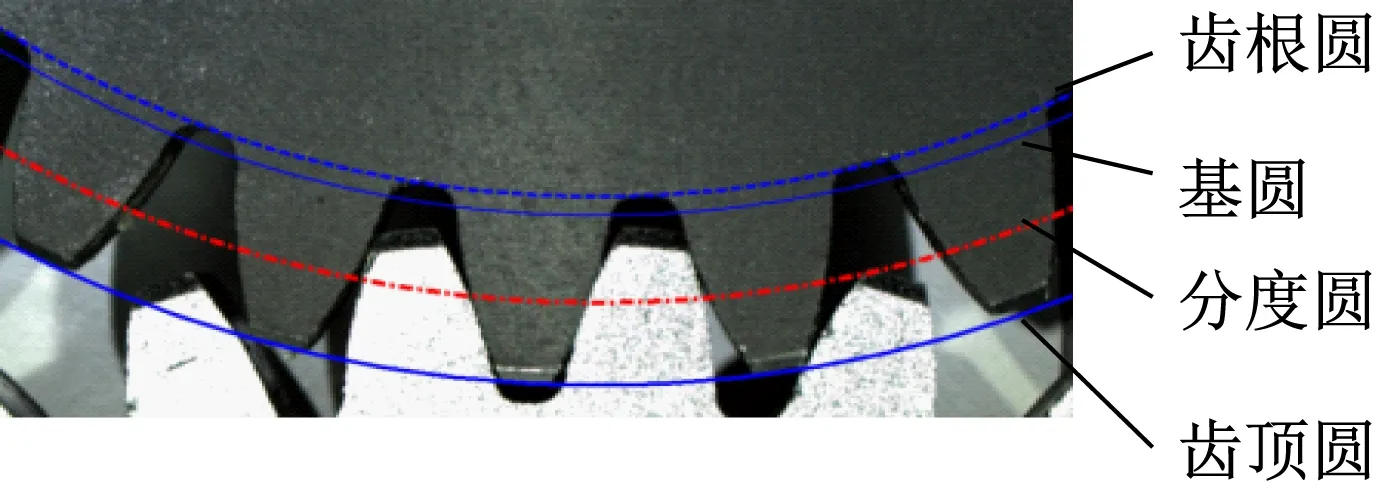

將一對待測齒輪安裝在實驗臺上,進行齒輪實驗數據準備。打開測量系統,選擇主界面上“齒輪實驗數據準備”,點擊“齒頂圓1”,依次在齒輪圖像的多個齒頂上點擊,系統進行圖像分析后繪制出齒頂圓(見圖2)。同理可進行齒根圓的測繪。

圖2 齒輪基本參數測量

2.2.1 漸開線齒廓嚙合原理實驗

轉動手柄,使一對待測齒輪處于嚙合狀態。選擇主界面上“實驗1漸開線齒廓嚙合原理實驗”,進入實驗1的界面。點擊齒輪1的齒頂圓、齒根圓參數選項,在圖像上顯示出齒頂圓和齒根圓及相關數據。點擊“基圓”和“分度圓”按鈕,系統進行數據分析后繪制出基圓和分度圓(見圖2)。同理測量齒輪2的參數。

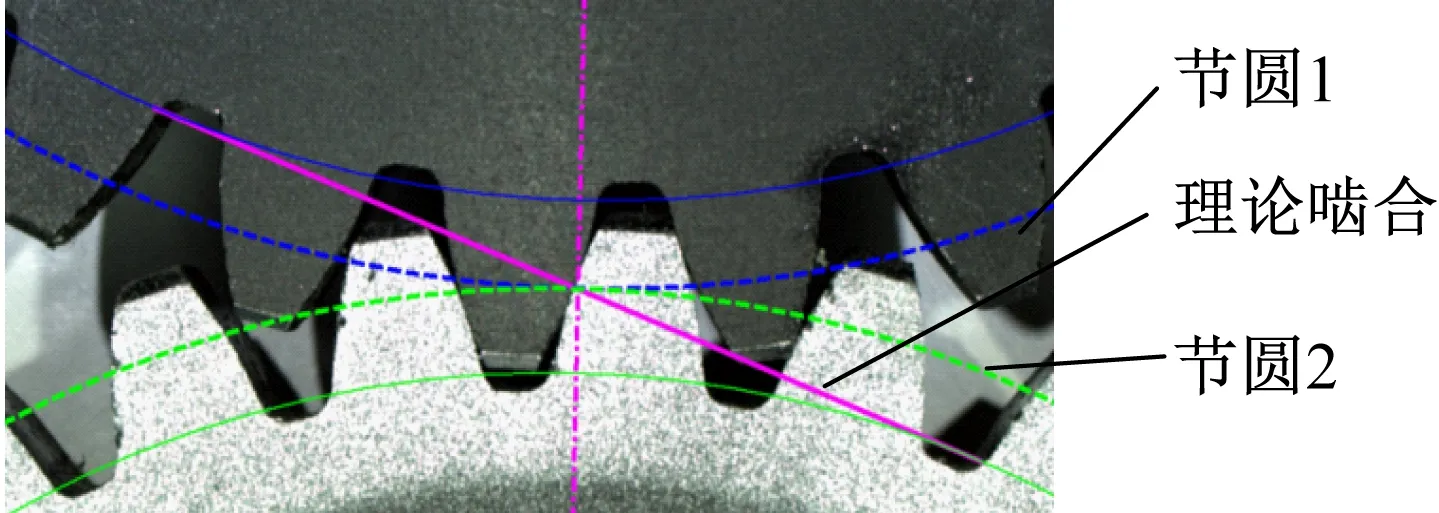

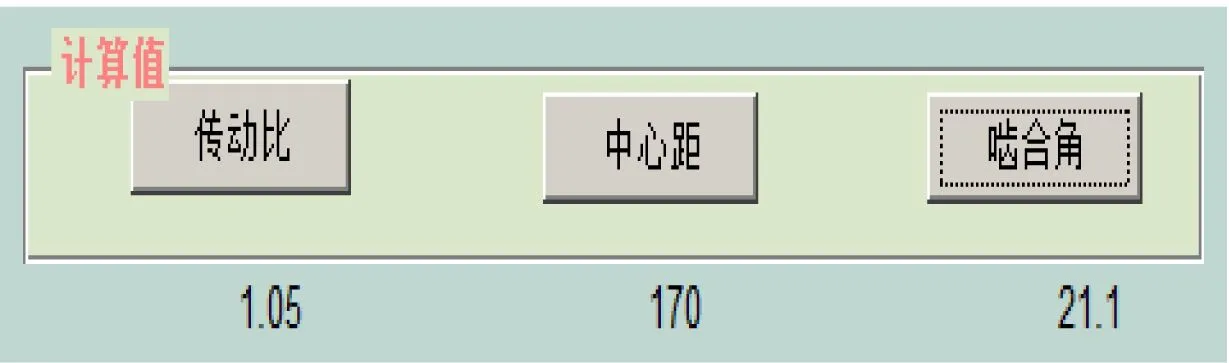

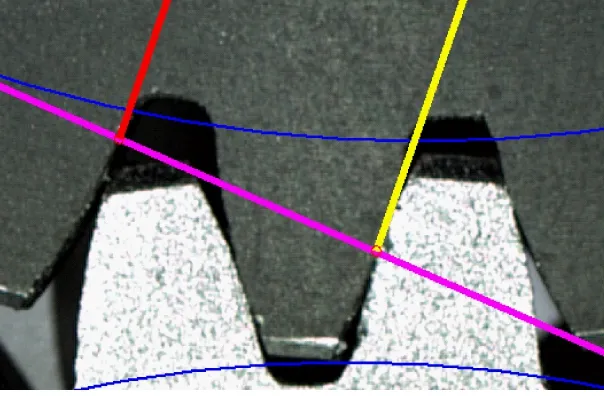

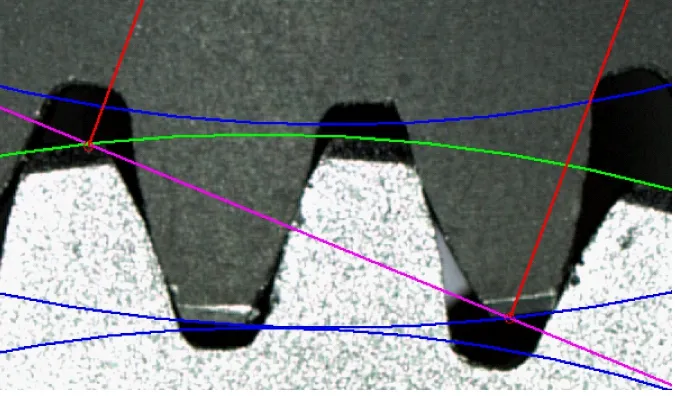

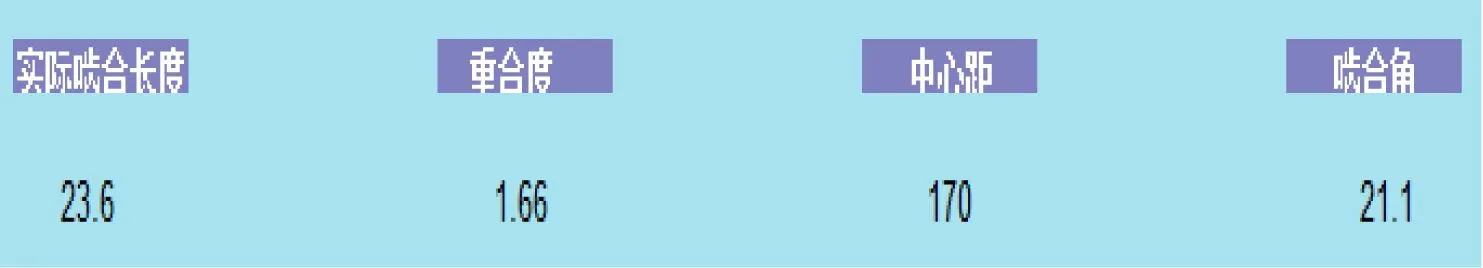

依次點擊“嚙合”選項里的“節圓”和“理論嚙合線”按鈕,系統繪制出齒輪的節圓和理論嚙合線(見圖3(a))。依次點擊“計算值”選項中的傳動比、中心距和嚙合角等按鈕,系統計算出該對齒輪的嚙合傳動參數(見圖3(b))。拖動界面正下方的滾動條滑塊,圖像區域會出現不同嚙合位置時的嚙合情況,點擊“保存圖像”和“實驗報告”按鈕,生成實驗報告。

(a)節圓和理論嚙合線

(b)嚙合傳動參數

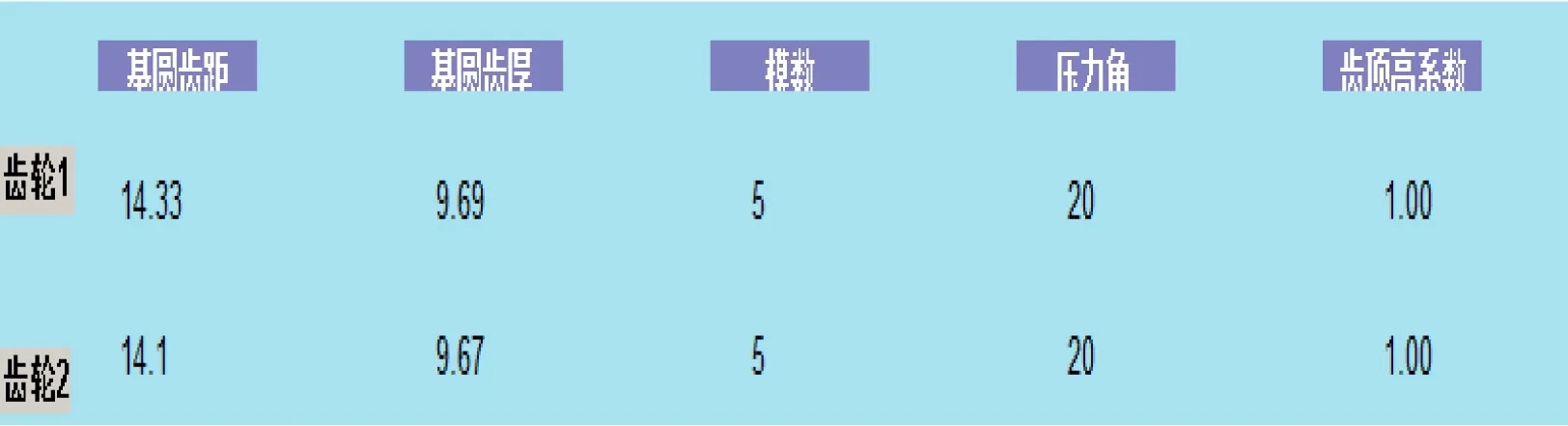

2.2.2 齒輪參數測量實驗

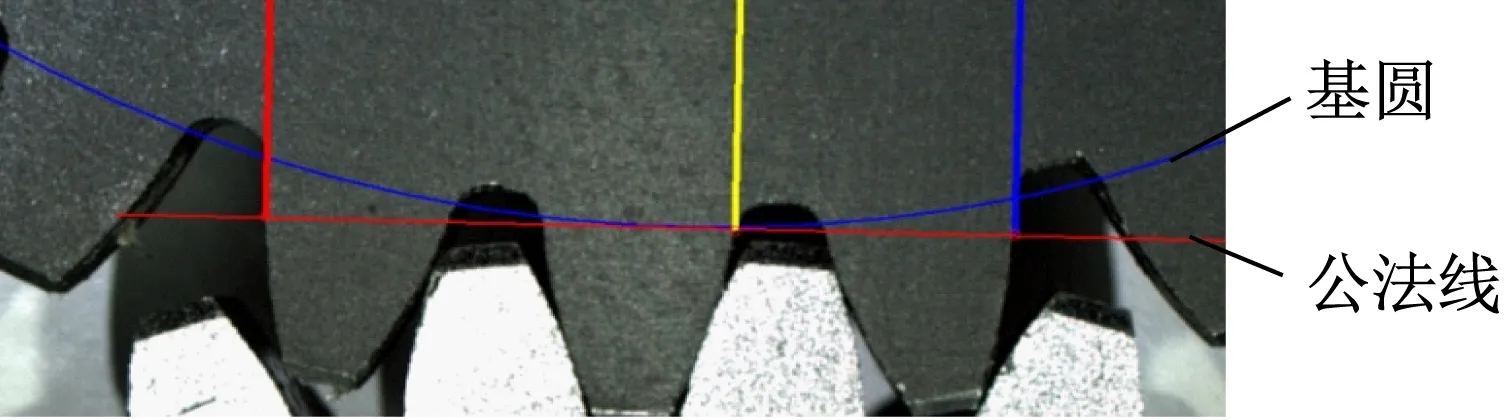

選擇“實驗2齒輪參數測量實驗”,依次點擊左側齒輪1選項中的“齒頂圓”“齒根圓”按鈕,系統繪制出相應的曲線。點擊“公法線”按鈕,系統分析后繪制齒輪1的基圓和節點處的公法線(圖4(a))。點擊“公法線測量1”按鈕,在公法線和齒輪齒廓的交點處進行點選,系統測出該齒輪1的相關參數。同理對齒輪2進行操作。圖4(b)為測量結果。

(a)公法線

(b)測量結果

2.2.3 齒輪重合度測量實驗

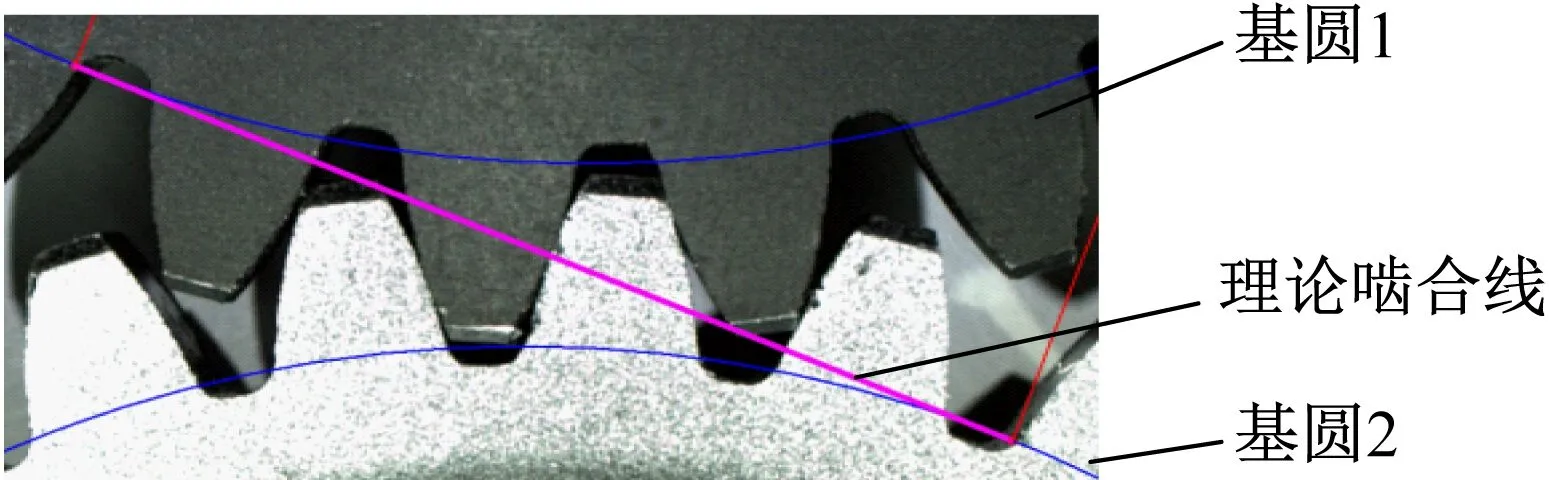

選擇主界面上“實驗3齒輪重合度測量實驗”,依次點擊左側選項中的“齒頂圓”“齒根圓”“理論嚙合線”按鈕,系統繪出該對嚙合齒輪的齒頂圓、齒根圓以及理論嚙合線。

點擊左側“參數測量”選項中的“理論嚙合長度”按鈕,進入基圓與理論嚙合線交點的選取界面,在理論嚙合線和基圓相交處點擊進行測量(見圖5(a)),系統計算出極限嚙合長度值以及該值與理論嚙合長度的誤差。點擊“法距”按鈕,進入同側齒廓與理論嚙合線交點的選取界面,在理論嚙合線和齒輪齒廓交點處點擊進行測量(見圖5(b)),系統自動計算出法距測量值以及該測量值與理論值的誤差。點擊“實際嚙合線長度”按鈕,進入齒頂與理論嚙合線交點的選取界面,在理論嚙合線和齒頂點處點擊進行測量(見圖5(c),系統計算出實際嚙合長度值以及該嚙合狀態的重合度值、中心距值和嚙合角值(見圖5(d))。

(a)理論嚙合線

(b)法距測量

(c)實際嚙合線

(d)測量結果

2.3 齒輪力學實驗

齒輪力學實驗包括齒輪彎曲強度實驗、齒輪接觸強度實驗和齒間載荷分布檢測實驗。以齒輪接觸強度實驗為例進行說明。

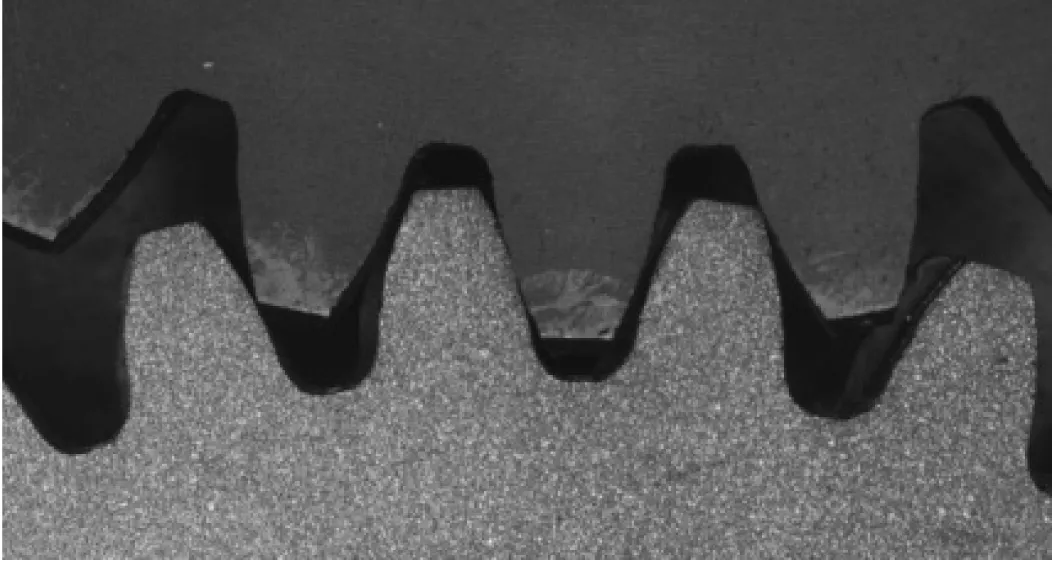

在主界面上選擇“齒輪接觸強度”。點擊“打開”按鈕,完成對系統的初始化。在“顯示內容”下拉菜單中點選要顯示的類型,通過鼠標點擊滾動條兩端的三角按鈕進行圖像切換,系統將會顯示嚙合時單齒和其所對應的曲線云圖。圖6所示為齒輪嚙合散斑圖及對應的接觸應變場。

(a)散斑圖

(b)接觸應變場分布

由圖6(b)可知,接觸應變場分布直觀地反映出輪齒在嚙合時所產生應變分布情況。齒面出現局部較大的應變值,最大接觸應變位置位于靠近節點處的齒根面上,驗證了疲勞點蝕常出現在靠近節點處齒根面上的理論,加深對齒輪接觸疲勞強度設計準則的理解。

齒輪彎曲強度實驗和齒間載荷分布檢測實驗的操作同上。

3 結 語

基于數字散斑相關方法開發的齒輪傳動綜合實驗系統,能進行齒輪漸開線齒廓嚙合原理、參數測量、重合度測量等齒輪機構參數測量實驗和彎曲強度、接觸強度、齒間載荷分布檢測等齒輪力學實驗,功能強大、操作簡單、便于推廣,為齒輪機構教學和科研提供了較好的實驗條件,取得了良好的效果。實踐表明:

(1)齒輪綜合實驗豐富實驗教學內容,實現對齒輪教學的重點、難點全面覆蓋,填補有關齒輪強度方面實驗的空白。

(2)齒輪綜合實驗系統將齒輪參數可視化、數據化,幫助學生通過實驗驗證理論知識,提高對抽象概念的感性認識,有助于提高教學質量。

(3)齒輪綜合實驗系統將現代先進技術應用于教學實驗中,使科研和教研相互促進,推動機械原理、機械設計教學改革的發展。