硝酸與氯化鉀直接制取硝酸鉀工藝研究

史忠錄,杜佩英,于雪峰,牛莉慧,汪萬清

(青海鹽湖工業股份有限公司,青海省鹽湖資源綜合利用重點實驗室,國家鹽湖資源綜合利用工程技術研究中心,青海省鹽湖資源綜合利用工程技術研究中心,青海格爾木816099)

硝酸鉀既是一種優質無氯鉀、氮復合肥料[1],又是一種重要的工業原料。全國第二次國土普查結果表明,中國約有84%的土地缺鉀,約有45%的土地嚴重缺鉀。中國僅農用硝酸鉀年需求量就在45萬~50萬t左右[2],但實際產量遠達不到需求,每年仍需進口大量硝酸鉀。而隨著近幾年中國光熱發電行業的快速發展,作為熔鹽儲能原料之一的硝酸鉀需求量巨大。隨著國家“一帶一路”發展規劃和中國能源局的《太陽能發展“十三五”規劃》的發布與實施,到2020年底太陽能熱發電總裝機容量將達到5 GW[3]。未來將有更多的光熱項目落地,熔鹽級硝酸鉀在太陽能儲能行業的大規模應用將使硝酸鉀的需求量快速增長。硝酸鉀作為太陽能熔鹽發電原材料之一,以其電導率低、黏度小、導熱性能好、腐蝕性弱、蒸汽壓低、使用溫度范圍廣和價格便宜等優點受到市場的青睞,在熔鹽蓄熱傳熱、反應介質、熔鹽電解液、廢熱利用和金屬及合金制造、高溫燃料電池等方面得到廣泛的應用,同時相關行業對其指標也有較高的要求。因此,開發新的低成本、高產品質量的熔鹽級硝酸鉀生產工藝成為硝酸鉀行業發展的需要。

本文主要研究硝酸和氯化鉀直接反應制取硝酸鉀工藝,原料氯化鉀和硝酸由青海鹽湖股份有限公司(簡稱“公司”)自產自銷具有較好的成本優勢和運輸優勢,價廉易得。技術路線采用溶劑萃取的方式可以使硝酸完全反應充分利用,同時副產純度較高的鹽酸,作為冷結晶-正浮選工藝原輔材料,使工藝做到廢棄物排放的合理利用,降低了生產成本,得到了新的硝酸鉀生產工藝和方法。

1 生產工藝原理

1.1 工藝流程示意圖

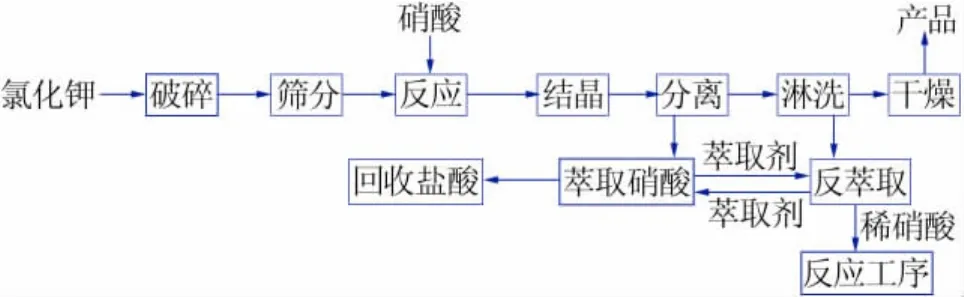

圖1為硝酸和氯化鉀制取硝酸鉀工藝流程示意圖。

圖1 硝酸和氯化鉀制取硝酸鉀工藝流程示意圖

1.2 工藝流程簡述

氯化鉀和硝酸溶液在溫度較低時按下式反應:

反應溫度高則有副反應發生:

利用硝酸和氯化鉀直接制取硝酸鉀工藝過程介紹:為了反應充分以提高反應收率,降低生產成本,首先將氯化鉀進行破碎達到反應要求的粒度,再對破碎后的氯化鉀進行篩分,分樣篩下物全部進入反應器反應,篩上不合格物料返回破碎機重新破碎以達到反應要求的粒度。氯化鉀與硝酸的反應屬于固液非均相反應,反應前為了提高氯化鉀的收率和整體反應收率,需對大顆粒的氯化鉀做破碎處理,破碎后按照一定的比例在反應器加入稀硝酸和高純度的氯化鉀,隨著氯化鉀和硝酸的化學反應過程的進行不斷析出硝酸鉀晶體,將反應后物料轉入結晶器進行晶體的結晶過程,使硝酸鉀晶體在結晶器中不斷長大,待物料濃度和顆粒粒度達到一定濃度后轉入固液分離裝置做固液分離,分離后的固相經淋洗后進入下一工序烘干包裝,即可得到產品硝酸鉀;母液通過加入萃取劑將鹽酸和硝酸萃取分開,其目的一是由于反應(1)是可逆反應,鹽酸如果不及時移除將會發生可逆反應,導致氯化鉀的轉化率降低,硝酸鉀的生產成本增加;目的二是通過萃取分離出的硝酸循環加入反應器再次反應,以提高硝酸的利用率和收率,分離出來的鹽酸經提純后可作為鉀肥浮選工序的原輔材料使用。因此,使用該工藝生產硝酸鉀不會產生廢棄物,可以達到節能環保的效果和目的。

2 生產過程的影響因素

2.1 影響生產過程的因素

氯化鉀與硝酸溶液的反應屬于固-液非均相反應,物料在反應過程中會不斷析出硝酸鉀晶體,在實際反應過程中發現影響產品質量和產量的操作因素有氯化鉀的原料配比、物料的反應溫度、物料的反應時間、氯化鉀的顆粒粒度、硝酸的濃度、結晶器的結晶溫度和結晶時間等。

2.2 影響因素的分析

2.2.1 硝酸與氯化鉀物料配比

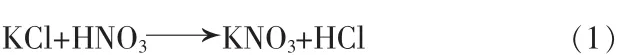

圖2為硝酸與氯化鉀質量比對產品質量的影響。由圖2可以看出,原料質量比對反應產物中氯離子的影響較大,當硝酸與氯化鉀的配比較小時,產品中的雜質氯離子含量高,氯化鉀的轉化率低;隨著硝酸用量的逐漸增加,產品硝酸鉀中的雜質氯離子含量逐漸下降;當反應物的原料質量配比大于1.35∶1時,物料配比對反應過程的影響較小,同時氯化鉀的轉化率較高。

圖2 硝酸與氯化鉀質量比對產品質量的影響

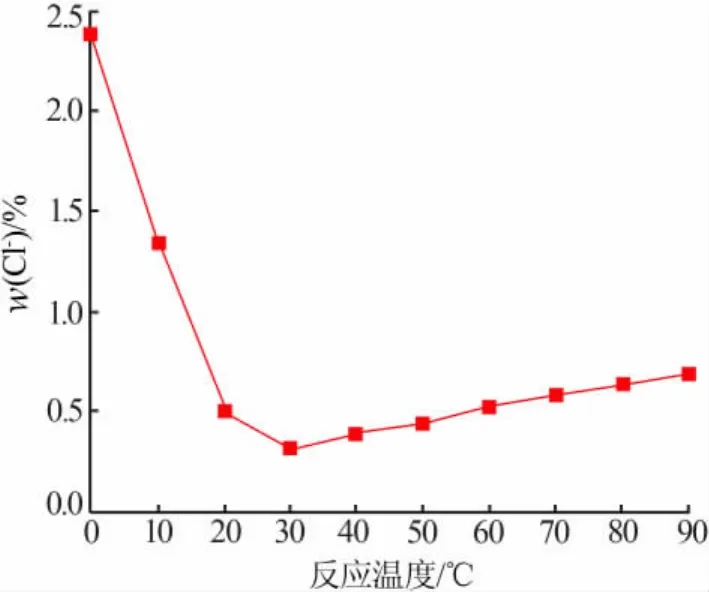

圖3 物料反應溫度對產品質量的影響

2.2.2 反應溫度

圖3為物料反應溫度對產品質量的影響。由圖3可以看出,物料的反應溫度對產品的質量影響較為為明顯,溫度過低氯化鉀的溶解度下降,溶解速度較慢同時反應時間延長,不利于實際生產;反應溫度過高生成的鹽酸與硝酸發生式(2)的副反應,不僅消耗部分硝酸,同時降低了物料的配比,反應的產物氯離子含量增加則降低產品質量,其次副反應生成物污染環境且高溫增加能耗。綜合考慮,實驗選擇適宜的反應溫度為20℃左右。

2.2.3 硝酸濃度

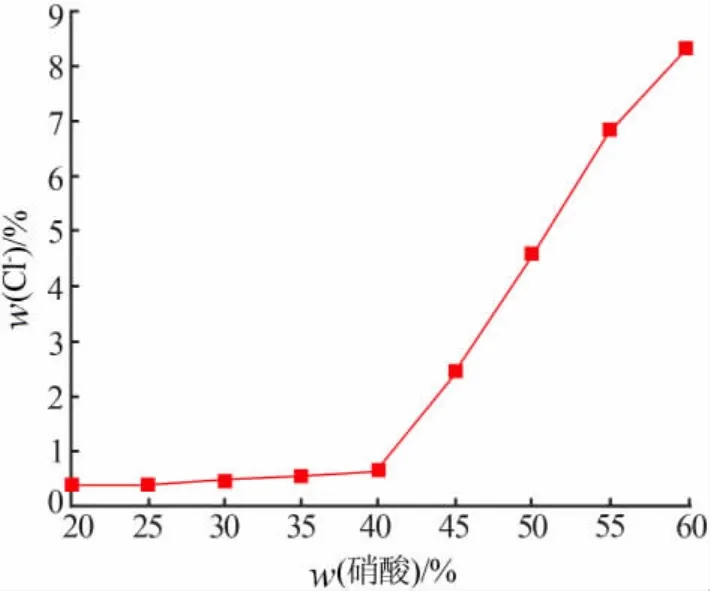

圖4為硝酸濃度對產品質量的影響。由圖4可以看出,原料硝酸濃度對反應的影響較大,當反應過程中硝酸的質量分數大于40%時,由于硝酸濃度高,相應其加入量少,則物料的固液比較大,不利于物料反應的進行,隨之產生的問題是氯化鉀轉化率下降,氯離子含量上升;當硝酸質量分數小于40%時,氯化鉀的轉化率最佳。

圖4 硝酸濃度對產品質量的影響

2.2.4 反應時間

通過實驗和查閱文獻資料[4-5]發現,氯化鉀和硝酸的反應時間較短,氯化鉀和硝酸溶液的反應在幾分鐘內就可完成,所以反應時間幾乎不會影響產品的質量。

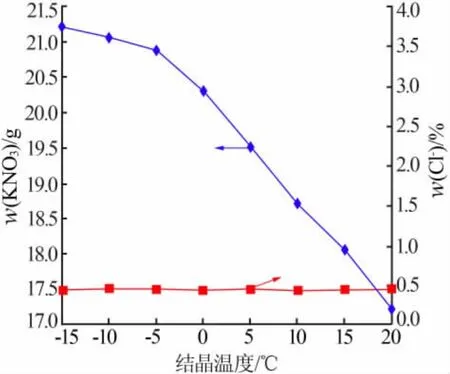

圖5 結晶溫度對產品質量和產量的影響

2.2.5 結晶溫度

圖5為結晶溫度對產品質量和產量的影響。由圖5可以看出,反應過程的結晶溫度對產品質量的影響較小,但是對產品的產量影響較大,結晶溫度太高,硝酸鉀的產量發生明顯的下降趨勢,因此反應過程中硝酸鉀的結晶溫度越低越好。但實際生產過程中要綜合考慮生產成本和環境溫度等因素,所以結晶溫度控制在室溫 (20℃)、結晶時間一般控制在2.5 h左右為宜。

2.2.6 氯化鉀的粒徑

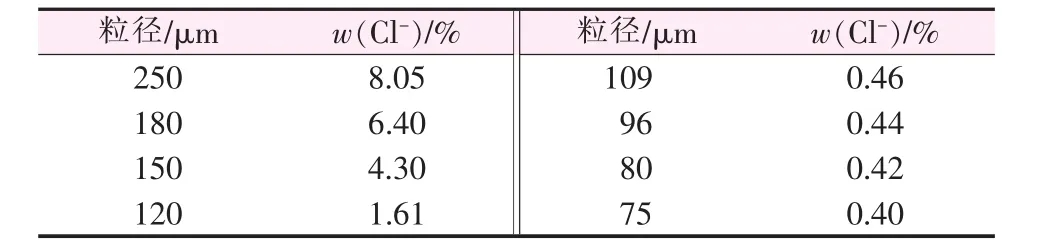

表1為氯化鉀粒徑對產品質量的影響。由表1可以看出,氯化鉀的粒徑越小則產品中的雜質氯離子含量就越低。但企業在實際生產中需要考慮顆粒的破碎難度和生產成本以及生產操作的可控制性等因素,當氯化鉀粒徑小于109 μm后氯離子含量下降趨勢不明顯,而生產成本則急劇上升,且生產環境粉塵加劇,可操作性變差,所以生產過程中氯化鉀顆粒粒度一般控制在109 μm為宜。因此,為了提高氯化鉀的轉化率,在生產過程中需對氯化鉀破碎過篩。

表1 氯化鉀粒徑對產品質量的影響

3 結論

1)硝酸溶液與氯化鉀反應制取硝酸鉀的最佳反應條件:硝酸與氯化鉀質量比為1.35∶1、硝酸質量分數為33%~40%、氯化鉀粒徑≤109 μm、反應溫度為20~30℃、結晶溫度為室溫(20℃)、結晶時間為 2~3h。

2)反應過程產生的鹽酸純度較高,具有較高的產品附加值。

3)反應過程在常溫、常壓下進行,設備腐蝕較小,能耗較低。