AB PLC在選煤廠的應用

邊麗穎

(天地科技股份有限公司,北京 100013)

電氣設備集中控制系統與工藝環節監測系統是選煤廠自動化體系建設的主要支柱單元,即選煤廠綜合自動化系統。該系統的高效穩定運行,是實現選煤廠主洗設備自動閉鎖控制、生產過程工藝參數自主測控、控制信號并行傳輸和運營系統信息綜合管理等功能體系的前提,是將高效的信息化和數字化平臺與選煤廠生產與運營體系緊密聯系的集多功能為一體的綜合自動化控制體系,為選煤廠提高產品品位、降低能耗、提高生產效率、剔除安全隱患提供了強有力的保障。

1 系統框架構成

選煤廠綜合自動化系統框架結構主要包含:原煤篩分系統自動控制單元,電氣設備集中控制系統與工藝環節監測系統,重介洗選控制系統,跳汰洗選控制系統,浮選壓濾生產控制系統等部分。綜合自動化系統的設計方案,結合選煤工業現場的實際工況需求,在搭建基于工業TCP/IP協議的光纖環網的基礎上,實現信息層的互聯互通,將生產系統控制層的PLC控制單元進行串聯,并完成與管理層監控設備的穩定通信,最終成為集控制、測量與監管于一體的高效穩定的生產與運營系統。

管理層監控設備由集控系統操作主機、工藝控制系統測控計算機和1臺冗余計算機組成,通過信息層的工業以太網絡與控制層PLC主站單元通訊。其中,控制層PLC單元采用本地主站+遠程分站的形式,在管理層調度室設置PLC冗余主站,并按照洗選工藝指標要求進行PLC各分站的獨立控制區域劃分,即在各煤炭洗選系統的配電室或關鍵洗選設備的操作箱設置PLC遠程分站,各分站間應用光纖收發器完成對控制信號的遠距離傳輸,在結構及功能完善的控制環網內,實現各分站間并行通信功能。

自動化控制系統通過管理層監控設備的人機交互體系,將系統控制指令與工藝測控過程的關鍵技術指標通過信息層控制環網傳輸到各煤炭洗選環節的控制分站,由PLC指令完成對電氣設備的控制和工藝參數的監測。自動化控制系統通過PLC控制系統采集生產數據,并上傳給管理層監控設備。主要的監測數據有,各生產環節參控設備的電氣參數及工藝指標檢測儀器的模擬量信號。

1.1 上位監測管理系統

上位監測管理系統的硬件構成:工業控制計算機,DLP無縫屏接顯示屏,UPS不間斷穩壓電源與打印機等;軟件構成:Windows 7操作系統,工業控制組態軟件Factory Talk View Site Edition 6.1,Microsoft office與AutoCAD 2007等基本辦公軟件。上位機的工控軟件采用AB的FT View SE 6.1,完成實時監控的軟件組態。該平臺包含2個操作員工作站和1個冗余工作站,設置在集控室中,能夠完成現場設備控制、信號獲取、系統組態、圖形監控、動態數據的在線顯示、歷史數據的離線查詢、控制環網的掉線監測等功能,并在此基礎上完善系統的報警、顯示與查詢,生產故障的統計與上傳,生產數據在線趨勢的自動生成等功能。

上位管理系統通過HMI標簽與RSLogix5000 V20進行數據交換,在共用畫面參數設置時,更改一個彈出窗口,所有同類窗口形狀隨之改變,彈出界面整齊如一,內部數據清晰易讀;全廠生產情況能夠在顯示器上實時顯示,并且可以隨時將計算機畫面投射到大屏幕上,方便集控人員觀察操作;集中控制信號反饋和密度控制數據的設定、讀取簡潔形象,可以使集控人員迅速、直觀地了解現場生產情況,并及時作出決策。

1.2 系統網絡構成

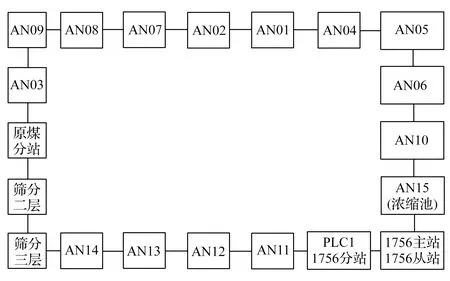

整個控制系統由環形工業以太網組成(見圖1)。該層網絡集管理、監測于一體,主要由管理交換機、1783光電轉換模塊、1734-Aentr通訊模塊等設備組成。網絡采用雙機冗余熱備模式,搭建光纖單環網絡結構。通訊網絡環形結構的優點在于,在網絡中任一節點偶發故障時,均可以保證網絡的整體通信模式,提高了選煤廠生產監控系統的可靠性和穩定性。上位工作站與管理型交換機相連,且管理型交換機分別與各PLC分站中的光纖環網模塊連接,構成控制網絡的主體結構。各分站間采用光纖傳輸方式,各分站內部通過AB專用四芯網線(配專用金屬接頭)連接,構成完整網絡通訊系統。

圖1 環形工業以太網架構的控制系統

1.3 下位PLC控制系統

下位控制系統采用美國Rockwell Allen-Bradley公司生產的Control Logix 1756系列PLC作為控制系統的單元主機。1756系列PLC具有模塊化、可擴展的體系結構等特點,廣泛應用于選煤廠生產過程系統的在線控制領域。控制系統各個PLC站均包括:電源模塊(1756-PA75/1606 XLE120E),CPU(1756-L73),通訊模塊(1756-En2tr/1734-Aentr),光電轉換模塊(1783-ETAP2F),數字量輸入/輸出模塊(IB/OB),模擬量輸入/輸出模塊(IF/OF)等。

通過各自分站IP地址可進行全廠控制系統的信息識別,即上位工作站通過基于TCP/IP協議的光纖控制環網與控制層網絡中各PLC分站相互通信,采集控制系統需要的各種設備運行參數信息及工藝系統實時數據值,經過工作站工控軟件的運算處理,同時反映到相應的監控畫面中,通過系統的手動或自動調節方式,將各種控制指令與工藝參數設定值下發給控制網絡,以實現對生產過程的自動監測及控制。

1.4 下位編程軟件

應用RSLogix5000作為PLC的編程軟件。RSLogix5000基于 Windows 操作系統,是一種集組態、編程、測試和程序維護為一體的高性能工業編程工具。在選煤廠控制系統中,多采用LD 邏輯梯形圖編程語言編制控制程序。工作站控制系統通過讀取RSLogix5000中建立的HMI標簽列表,實現數據讀取、命令下達、報警等功能。

2 電氣設備集中控制系統功能

(1)電氣設備控制方式的選擇。各設備間均有閉鎖與解鎖的關聯方式,單一設備具有檢修/試驗、集中/就地等多個工作模式,可以在上位機工作站根據現場實際工況需求對各類設備的運行狀態設置多種耦合方式。

(2)工藝系統電氣設備流程啟、停車控制方式。集中控制系統可以選擇常規工藝流程,按生產系統逆煤流方向,將各類設備逐臺啟動;也可以在啟動前,根據實際生產需要或設備狀態,選擇工藝流程的多種配合方式;在啟動過程中,若發生設備故障,則與該設備閉鎖的上游設備均不再啟動,而是進入待啟狀態,直到故障設備能夠正常啟動后,工藝啟車流程將繼續按程序啟動。當系統生產工作完成后,需要停止正在工作的設備,為防止物料堆積,按生產過程的煤流方向,將系統中各臺設備逐一進行延時停車動作。如果現場工藝流程根據當班生產情況發生了變化,可以針對不同需要,對設備的啟、停車流程進行調整與組合。在集中控制系統中,每臺設備啟車時間或停車間隔,均可在上位工作站通過RSView SE人機交互界面進行設置,提高了集中控制系統的操作性。

(3)生產預告及設備故障報警。當集中控制系統在生產過程中按工藝流程進行全廠設備啟、停車動作時,為警示現場處于危險區域的工作人員,可以發起生產預告信號。如在生產系統中,若發生單臺設備故障現象,生產流程中相應設備進行閉鎖停車動作,集中控制系統對外將以燈光、語音和數據報表等方式,分別對上位工作站和生產現場進行報警與記錄工作,提醒相關人員進行處理。

(4)數據的采集、處理與顯示功能。系統能準確進行實時檢測并顯示電壓、電流、液位、料位、溫度等工藝參數,同時對關鍵主洗設備的運行狀態及參數進行在線統計,根據檢測記錄,計算和統計出各種數據報表及趨勢曲線。

3 系統工業化分析

3.1 性能評價

該系統采用控制主站+遠程分站的組態模式,各類信號可直接從配電柜讀取,并通過以太網傳輸,實現現場與PLC主站的信息交換;再由PLC主站或遠程分站向配電柜發布指令,從而省略了傳統系統現場控制箱至配電柜的大量電纜,節省了大量人力、物力。就地操作箱安裝完成即可認為環網系統形成,該分項工程可節約工期60%。系統采用1734環網遠程分站形式,現場操作箱接線簡單,通訊故障點少,系統運行穩定,運行中保養維護主要工作量僅為更換故障模塊及網線故障,大大降低了現場維護難度;現場操作箱中,主要工作電壓為24V DC,相對傳統操作箱,維護時更加安全。

3.2 整改措施及效果

針對多度依賴PLC模塊的現象,建議提前備齊各類模塊,一旦出現模塊損壞,便于立即更換(模塊支持熱插拔),可迅速恢復正常生產。針對掉線問題,該系統設置了掉線報警功能,可根據各分站IP直接定位掉線分站位置;實際生產中,上位機操作員要勤觀察,重視該項報警,及時排除通訊故障,以免影響生產。

4 總 結

基于Control Logix 1756系列PLC及1734遠程通訊模塊構成的雙機冗余結構控制網絡在選煤廠集中控制系統中的應用,提高了選煤廠生產系統的自動化程度和運營水平,減輕了各崗位操作人員的勞動強度。該系統可靠性強、故障率低,易于維護和管理。