大型噴射式浮選機及其聯合工藝在選煤廠的應用

王恩生

(淮南礦業集團選煤分公司 潘集選煤廠,安徽 淮南 232000)

潘一東煉焦煤選煤廠于2014年2月底全部改造完成,采用的選煤工藝為無壓三產品重介旋流器+煤泥重介+煤泥浮選聯合工藝。設計之初根據煤質情況充分考慮到入洗原煤煤泥含量大、矸石泥化嚴重的特點,其浮選系統采用了浮選入料脫泥池降低入浮礦漿灰分;霧化跌落式礦漿預處理器配合浮選機使用,可降低浮選藥劑消耗;采用大型噴射式浮選機(型號為FJCA36-4)作為煤泥浮選主要設備,其處理能力大,浮選效果好。正式投產后,通過不斷尋優試驗及改造,現浮選系統運行良好,取得了可觀的經濟效益。

1 浮選入料脫泥池

1.1 設備簡介

脫泥池工作原理:浮選入料煤漿(粒度小于0.5 mm)沿池體縱向均勻給入脫泥池中下部,形成上升水流,通過垂直管束狀整流區,將紊流轉變為層流,使得上升水流調整到穩定狀態。礦漿中的顆粒按其干擾沉降末速進行水力分級,攜帶細泥的上升水流漫入池面的各溢流槽并匯集于側壁的集水槽內排出,脫泥池的底流由浮選入料泵輸送到浮選作業,入料泵電機設有變頻調速器,通過對變頻器頻率的調節,可以改變底流排放,并可控制溢流量及煤泥水中細顆粒分級粒度,將分級的高灰細泥漂出,從而達到降低浮選入料礦漿灰分的目的。脫泥池結構示意見圖1。

圖1 浮選入料脫泥池結構示意

1.2 存在的問題及解決辦法

1.2.1 脫泥池溢流不穩,時有時無

原因分析:

(1)精煤磁尾桶存在打空現象;

(2)脫泥池來料變化后,底流泵頻率未及時調整。

解決辦法:

(1)控制精煤磁尾桶出料閥門及磁尾泵頻率,保證其不打空;

(2)提高崗位司機技能,讓其根據脫泥池來料大小,提前做出預判,及時調整底流泵頻率。

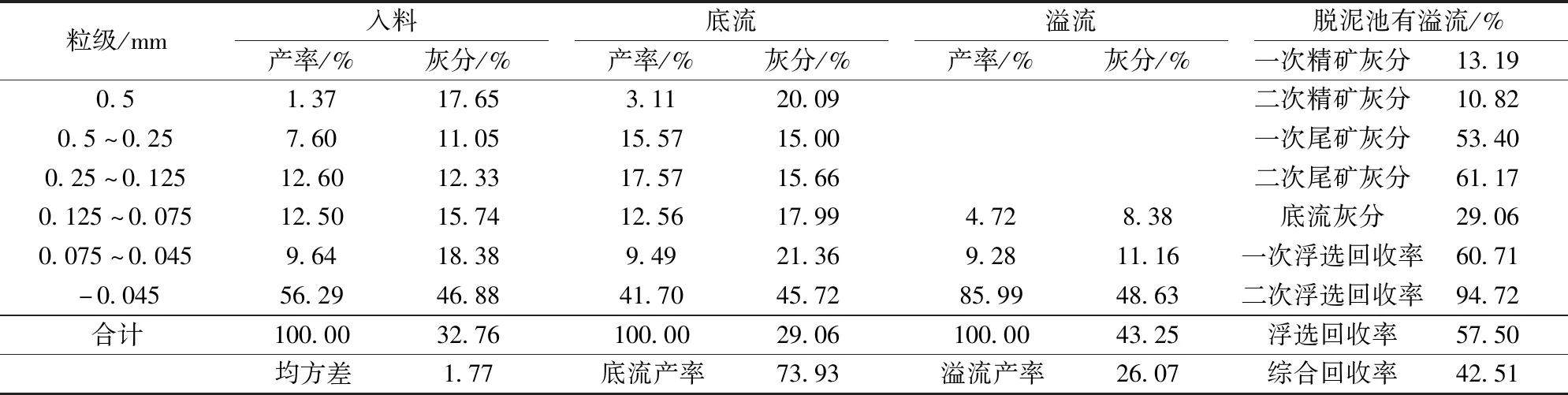

1.2.2 脫泥池溢流中低灰粒級含量過大

對脫泥池溢流進行小篩分(底流泵頻率45 Hz,雙系統處理量810 t/h,全入洗潘一東礦井煤)試驗,數據如表1。由表1可知,溢流中大于0.045 mm含量為18.17%,灰分為11.64%,說明溢流中存在大量低灰粒級損失。

表1 脫泥池溢流小篩分試驗

對脫泥池溢流槽北端和南端溢流進行小篩分試驗(底流泵頻率44 Hz),數據如表2所示。

表2 脫泥池南、北端溢流小篩分試驗

由表2可見,北端溢流灰分低于南端,進而導致脫泥池溢流中低灰粒級損失偏大。

解決辦法:一是在入料管頂端增加透氣帽,排出入料煤漿中攜帶的大量氣體;二是在脫泥池上方入料管處增設φ101.6 mm的下料細管共15處,在下料細管上增加蝶閥,通過調節各蝶閥開度,使煤漿沿脫泥池入料端全斷面均勻下料;三是對溢流槽體進行南北方向找平。

1.3 脫泥池最佳運行參數確定

脫泥池運行參數主要指底流泵頻率及決定是否漂泥的入浮礦漿臨界灰分,通過此兩項運行參數的尋優試驗來確定最佳數值,在保證產品質量的前提下確保浮選精煤產率最大化。下面通過脫泥池改造后相關試驗對比得出最佳運行參數。

1.3.1 試驗條件

試驗時潘一東選煤廠主要入洗潘一東本井原煤,雙系統處理量為800 t/h,已進行相關改造。

1.3.2 試驗數據

變頻狀態下,底流泵頻率分別在44 Hz、45 Hz 及46 Hz時進行試驗,結果分別見表3~表5;工頻狀態下,在頻率為49 Hz狀態下進行試驗,結果見表6。

表3 變頻狀態下底流泵頻率為44 Hz時的試驗分析

表4 變頻狀態下底流泵頻率為45 Hz時的試驗分析

表5 變頻狀態下底流泵頻率為46 Hz時的試驗分析

表6 工頻狀態下底流泵頻率為49 Hz時的試驗分析

注:頻率為47 Hz時,基本無溢流;頻率為43 Hz時,出現漫流。

1.3.3 數據分析

由表3、表4、表5得到表7:

由表3、表4、表5可知:小篩分均方差(分級設備評判標準計算所得)分別為1.02、1.77、2.93,均小于臨界值3,數據合格。頻率為44 Hz、45 Hz、46 Hz時,溢流中大于0.045 mm粒級含量分別為17.83%、14.00%、12.24%,灰分分別為11.63%、10.22%、9.11%,說明使用脫泥池有低灰粒級損失。

表7 試驗綜合表

由表7可知:底流灰分與底流中小于0.045 mm含泥量成正比關系,脫泥池底流中小于0.045 mm含量對浮選抽出率有影響。隨著底流泵頻率的增加,頻率為46 Hz時,底流產率出現異常,說明該脫泥池存在紊流現象,仍需進行改造。當入料灰分不大于32.1%時,使用脫泥池的整體回收率略低于停用脫泥池。當入料灰分不小于32.1%時,使用脫泥池的整體回收率略高于停用脫泥池。

1.3.4 最佳頻率的選擇

以表7中入料灰分(底流泵頻率為46 Hz,回收率為45.84%)為橫坐標,回收率為縱坐標,繪得圖2。

圖2 脫泥池入料灰分與回收率的關系

由圖2可知:當脫泥池入料灰分不小于32.1%時,建議使用脫泥池。考慮到浮選入料灰分對浮選回收率有影響,故以降灰率為評判標準確定底流泵最佳頻率,由表3、表4、表5得到表8。

表8 頻率與降灰率對比

由表8分析可知,日常生產底流泵常用的頻率44 Hz、45 Hz、46 Hz相比較而言,頻率為45 Hz時最佳,其降灰率最高。

2 霧化跌落式礦漿預處理器(FCA2800型)

2.1 設備簡介

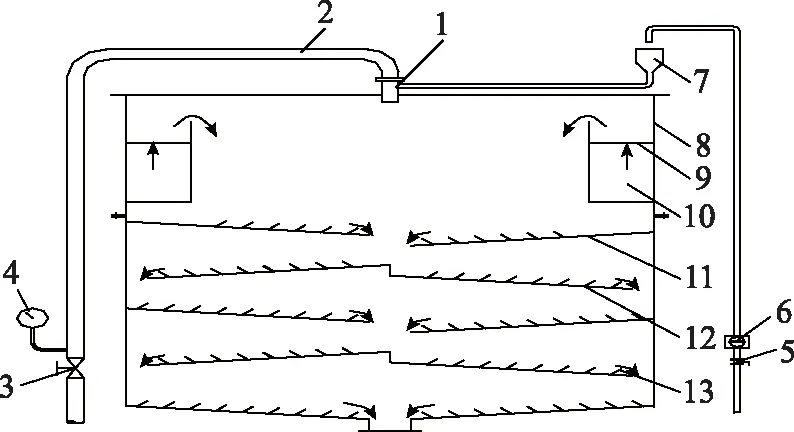

工作原理:壓縮空氣以一定的壓力(大于0.1 MPa)經管路進入風動噴射式霧化器中,然后經噴嘴高速噴出,在噴射室內產生負壓,形成抽吸作用;添加到加藥漏斗中的浮選藥劑被快速吸入,被噴射氣流沖擊切割,充分霧化,并很好地在箱體上部擴散。經稀釋的入浮煤漿通過入料箱分配到箱體上部兩側的溢流槽內,沿槽寬呈“瀑布”狀溢流,在瀉落過程中與霧狀浮選劑相遇接觸,另有一部分霧滴靠自重直接降落在第一層上滑板上;混有浮選劑的煤漿通過上、下滑板的坎條,連續躍起和跌落,使得煤漿與浮選劑霧滴反復混合,直至從箱體底部排出進入浮選機。

圖3為霧化跌落式礦漿預處理器結構示意。霧化跌落式礦漿預處理器的核心部件是風動噴射式霧化器(見圖4),位于箱體頂部中心位置,上端為壓縮空氣進口,側面設有加藥漏斗。

1—噴射式霧化器;2—壓縮空氣管路;3—控制閥門;4—壓力表;5—調節閥門;6—浮選劑添加管路;7—加藥斗;8—箱體;9—隔板;10—溢流槽;11—上滑板;12—下滑板;13—坎條圖3 FCA型霧化跌落式煤漿預處理器結構示意

圖4 風動噴射式霧化器結構示意

2.2 存在問題及改造措施

2.2.1 存在問題

存在的主要問題:一是使用過程中加藥漏斗易出現漫料而影響浮選藥劑的連續性,其主要原因為帶有一定壓力的壓縮空氣經噴嘴噴射進跌落箱后,氣體無法排出,造成箱體內部正壓力較大,導致藥劑時而會漫出,以排出壓力。二是壓縮空氣來源不穩,風壓忽高忽低,影響霧化效果。

2.2.2 改造措施

一是對加藥漏斗漫料的改造:在箱體上方接入一路粗管道進入浮選機第一室吸氣管內,通過浮選機循環泵開啟時吸氣管內的負壓將箱體內正壓力吸入到浮選機內。

二是對壓縮空氣壓力不穩定的改造:加強操作,及時調整閘門,使進入箱體內的壓縮空氣壓力穩定。

2.3 最佳運行參數確定試驗

霧化跌落式礦漿預處理器的運行參數主要是指霧化壓力。對霧化壓力進行尋優試驗,觀察不同壓力下浮選機各室泡沫層變化情況,并采集入料、精礦、尾礦進行化驗分析,確定最佳的霧化壓力。

(1)試驗條件:選擇其中一臺一次浮選機作試驗,在試驗過程中雙系統處理量穩定在800~850 t/h左右;選擇0.08 MPa、0.10 MPa、0.12 MPa、0.15 MPa 4個壓力進行試驗,每個壓力條件下采樣2 h,對每種壓力條件下采集的浮選機入料、精礦及尾礦進行化驗。

(2)試驗數據及分析:試驗數據詳見表9。

由表9可見,霧化壓力為0.12 MPa時,浮選尾礦灰分最高,可燃體回收率最高,一次浮選精煤灰分13.32%,所以0.12 MPa是最佳霧化壓力(僅針對潘一東選煤廠的FJCA-36型浮選機)。

表9 霧化壓力尋優試驗數據

2.4 浮選藥劑消耗對比

對使用霧化跌落式礦漿預處理器進行藥劑霧化后的浮選作業及將浮選藥劑直接添加至浮選機入料泵進水管不經霧化這兩種情況進行試驗對比,通過相同的加藥量來觀察浮選機浮選效果及浮選精礦、尾礦灰分數據。試驗條件:混洗潘一東及潘二礦原煤,入洗比例約1∶1,處理量850 t/h,試驗過程中每小時均對入浮礦漿濃度進行檢測,基本在85 g/L左右。試驗數據列于表10。

表10 藥劑霧化與否浮選機試驗數據對比

試驗過程也出現了明顯不同的現象,當20點切換成藥劑未經霧化的方式后,浮選機泡沫層變差,第一室不出泡沫,尾礦跑煤嚴重,顏色發黑;當柴油加至900 mL/min、起泡劑加至1 000 mL/min時,藥劑未經霧化與經過霧化的效果相當,即未經霧化的方式需多消耗約30%的藥劑才能與使用霧化跌落式礦漿預處理器的效果相當。

對多加30%藥劑后兩種加藥方式進行了多次試驗,結果基本相同。以其中某一試驗舉例說明,其浮選精煤產率及浮選完善指標大致相同,見表11。

由上述試驗得出結論:

(1)與FJC36-4噴射式浮選機配套的霧化跌落式礦漿預處理器的最佳霧化壓力為0.12 MPa。

(2)使用霧化跌落式礦漿預處理器能顯著降低浮選藥劑消耗,比未經藥劑霧化方式節省30%藥劑耗量。

3 FJCA36-4大型噴射式浮選機

3.1 簡介

根據年處理能力及煤質情況,潘一東選煤廠煉焦煤系統改造選用3臺型號為FJCA36-4大型噴射式浮選機作為一次浮選機,2臺作為二次浮選機。因該型號(FJCA-36)大型浮選機在淮南礦區首次使用,因此正常投產后對該浮選機的使用性能進行了試驗評定,其結果見表12。

表11 藥劑未經霧化而多加30%藥劑與經過霧化的試驗對比

表12 煤用浮選機使用效果評定標準

根據大量試驗,選煤廠一次浮選機入料濃度平均為83 g/L,在單洗潘一東礦井煤時,煤泥可浮性為難選到極難選;當混洗潘二礦原煤比例在1/3以上時,煤泥可浮性為中等可選,其浮選精煤數量指標平均在91.2%,尾礦灰分平均在55%以上,浮選藥劑總耗量平均在0.92 kg/t,浮選完善指標平均在51.3%以上,精煤灰分符合產品質量要求(電耗等未進行統計試驗)。由此可見,淮南礦區選煤廠率先使用的FJCA36-4大型噴射式浮選機工作正常,完全滿足生產需要。

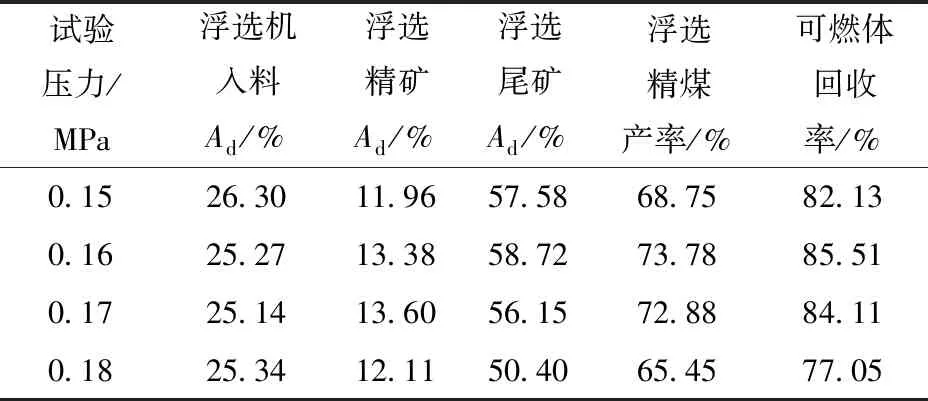

3.2 最佳運行參數確定試驗

循環泵壓力值是浮選最佳運行參數之一,確定過程如下:以編號為4007的一次浮選機進行試驗,試驗過程中雙系統處理量穩定在800~850 t/h,選擇0.15 MPa、0.16 MPa、0.17 MPa、0.18 MPa 4個壓力進行試驗,每個壓力條件下采樣2 h,每種壓力條件下采集浮選機入料、精礦及尾礦灰分。試驗數據見表13、表14。

表13 循環泵壓力尋優試驗

表14 循環泵壓力尋優試驗

由表13和表14可知,在循環泵壓力為0.16 MPa下,浮選精煤產率和可燃體回收率最高,且明顯高于壓力為0.18 MPa時的指標。因此可得出FJCA-36型浮選機循環泵最佳工作壓力為0.16 MPa。

4 結 論

大型噴射式浮選機(FJCA36-4)與脫泥池及跌落式霧化礦漿預處理器配合使用的聯合浮選工藝,應用于淮南礦區選煤廠,可完全滿足生產需要,既能減少浮選機使用臺數、循環泵使用數量及廠房面積,又減輕了職工的勞動量,為大型煉焦煤選煤廠浮選系統設備選型提供了參考依據。