化纖長絲自動落卷系統仿真平臺開發

任薈穎, 鄒 鯤,2, 胡小榮

(1. 東華大學 機械工程學院, 上海 201620; 2. 東華大學 紡織裝備教育部工程研究中心, 上海 201620)

落卷運輸作為化纖長絲生產中一個重要的環節,近年來國內已有部分學者對自動落卷設備的機械結構[1]、控制系統[2-3]以及全流程自動化生產線[4]進行研究并初見成果。國外則起步較早,研發的化纖長絲落卷、傳輸、包裝以及倉儲管理系統與裝備已經投放市場,代表性的企業有德國的AUTEFA公司、意大利的Gualchierani公司和Salmoiraghi公司[5]。目前針對化纖長絲自動落卷系統生產線工藝要素的研究較少。虛擬現實技術在生產線設計中已逐漸得到應用,有學者利用Unity3D進行了機器人生產線系統的仿真[6-7]。相對其他仿真軟件,Unity3D自帶物理引擎,三維仿真效果強大、真實感強[8-9],用于生產線仿真平臺開發時,支持多腳本運行,開發靈活度高,同時支持多平臺發布,提高了仿真平臺的可移植性。

在化纖長絲自動落卷生產線中,工藝要素多,情況復雜,目前工廠一般是根據多年實際生產經驗確定工藝要素,缺乏一種對各種規模生產線的工藝過程進行研究的科學方法。本文在Unity3D引擎中建立典型化纖長絲自動落卷系統的仿真平臺,為典型化纖長絲自動落卷系統工藝研究提供了一種方法,以期能夠為結構類似的生產線在短時間內確定較優的工藝要素值,指導生產線設計。

1 化纖長絲落卷系統

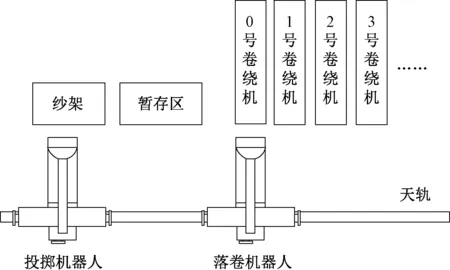

本文的研究對象為典型化纖長絲自動落卷系統,其結構布局如圖1所示。由落卷機器人、投擲機器人、紗架、暫存區、卷繞機和天軌組成,其中卷繞機臺數可調整。若單臺卷繞機單次卷繞12個絲餅,則落卷機器人負責落卷滿卷的卷繞機,并將12個絲餅一次運送到暫存區,投擲機器人單次取走暫存區的12個絲餅并逐個投擲到紗架。在自動落卷過程中,機器人速度參數及控制策略均難以通過理論方法確定,因此,本文通過建立化纖長絲自動落卷仿真平臺,實現對真實工況的模擬,收集系統仿真運行過程中的數據以提供對上述問題的解決辦法。

圖1 典型化纖長絲自動落卷系統示意圖

Fig.1 Schematic diagram of typical chemical filament automatic doff system

2 仿真平臺開發

2.1 化纖長絲自動落卷系統影響因素

化纖長絲自動落卷系統影響因素如下。

1)生產線參數:包括生產線卷繞機數目,常見為48 臺、72 臺等;卷繞機類型包括單軸、雙軸等;卷繞機按直線擺放,間隔1 m左右;生產線紗線種類常見1條生產線生產1 種紗線,存在2、3種紗線并線生產的情況;暫存區容量影響落卷過程;紗架更換頻率影響投擲任務。

2)控制參數:包括卷繞機生頭方式,由1組或多組工人生頭;生頭間隔,即2臺卷繞機生頭時間差;落卷機器人類型,單次落卷1 臺或多臺卷繞機等;落卷、投擲機器人的速度、左交接時間、左定位時間、右交接時間、右定位時間等參數。

3)控制策略:包括機器人避讓策略,落卷優先、投擲優先、先到先得策略;滿卷信號的落卷策略,先滿卷信號先落卷、按特定順序落卷等策略。

在上述影響因素中,因落卷、投擲機器人均需要占用暫存區而存在避讓問題。投擲優先,則落卷機器人每次進入暫存區前先判斷是否會影響投擲機器人,若存在影響則落卷機器人等待至不再影響后進入暫存區。同理,落卷優先則投擲機器人占用暫存區前先判斷是否會影響落卷機器人。先到先得則為首先進入暫存區的機器人享有優先占用權。

2.2 仿真平臺

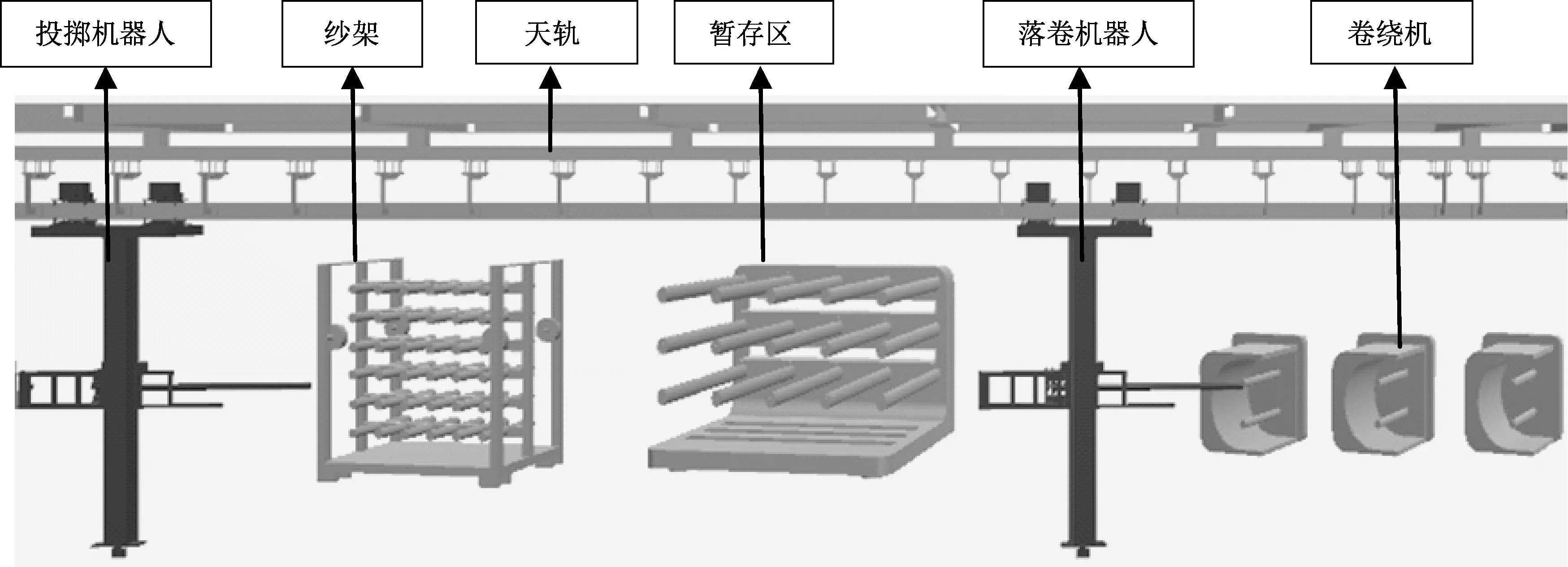

在仿真平臺開發中,首先根據2.1節中的生產線參數進行場景搭建。將SAT格式的三維機械模型導入三維設計軟件3dsMax或MAYA中,渲染后導出為FBX格式文件[12]。Unity3D工程加載該模型文件,按照生產線參數由后臺程序在系統啟動時自動布置場景,完成的Unity3D場景示例如圖2所示。

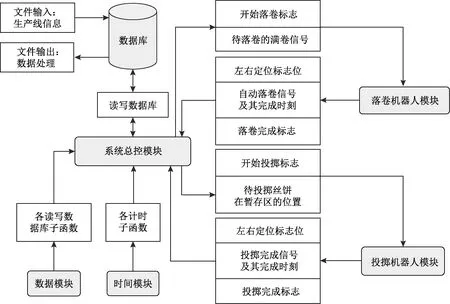

場景搭建完成后,軟件部分按照功能不同分為6個模塊,如圖3所示。其中:系統總控模塊控制整個仿真平臺的運行節拍;時間模塊進行系統計時、倒計時操作;數據模塊將讀寫數據庫功能進行封裝,以簡化總控模塊的程序復雜度;落卷機器人、投擲機器人模塊根據總控模塊的命令執行相應任務;數據庫存儲仿真過程中輸入、輸出的數據。各個模塊邏輯獨立,現按照功能簡述如下。

1)數據庫。本文采用SQLServer數據庫作為存儲媒介,按照存儲內容不同建立了11 個數據表:各卷繞機生頭時刻表、各卷繞機的落卷極限等待時間表、各卷繞機紗線的滿卷時間表、填滿紗架數記錄表、紗架絲餅存儲量記錄表、暫存區絲餅存儲量記錄表、投擲信號記錄表、自動落卷數記錄表、自動落卷信號記錄表、人工落卷數記錄表、人工落卷信號記錄表。數據庫是仿真平臺與外部交互的數據通道,平臺運行需要的基本信息和產生的數據均通過這些數據表進行傳輸。

圖2 仿真場景示例

Fig.2 Simulation scenario case

圖3 仿真平臺軟件結構圖

Fig.3 Software structure diagram of simulation platform

2)時間、數據模塊。為降低代碼復雜度,使軟件結構清晰明了,本文對使用率高的功能模塊進行封裝。在數據模塊中封裝了22 個讀寫數據庫各表格的子函數,以簡化在系統總控模塊中讀寫數據庫的操作。在時間模塊中封裝了3 個子函數,分別為已生頭卷繞機滿卷時間計時、滿卷信號剩余等待時間倒計時、系統計時,以方便系統總控模塊進行計時操作。

3)系統總控模塊。仿真平臺后臺控制由系統總控模塊實現,負責控制系統運行節拍,把控仿真平臺整體運行狀態。該模塊主要功能包括:讀取數據庫生產線信息,自動布置仿真場景;根據各卷繞機的生頭時間、滿卷時間以及落卷極限等待時間產生滿卷信號,并對極限等待時間倒計時;根據滿卷信號、剩余等待時間以及落卷機器人的當前狀態發布落卷任務;根據暫存區,紗架的紗線種類、位置以及投擲機器人的狀態發布投擲任務;將仿真平臺運行過程中的關鍵信息存入數據庫。

4)落卷、投擲機器人模塊。落卷機器人模塊收到落卷任務指令,根據仿真平臺設置的機器人避讓策略控制落卷機器人前往指定位置落卷并將絲餅運輸到暫存區,若無下一個任務則返回零位等待,若有則繼續落卷。同理,投擲機器人模塊收到投擲任務后,根據仿真平臺設置的機器人避讓策略控制投擲機器人前往暫存區,并將絲餅運往紗架,若無下一個任務則停在紗架位置,若有則繼續投擲。

3 仿真結果有效性驗證

由于現場生產線長達百米,信號發生范圍廣且量大,記錄實際生產中的滿卷信號及機器人的落卷情況極為困難,但為驗證上述控制邏輯的正確性以及仿真結果的有效性,本文在MatLab中對一種經過簡化的工況進行建模。將某一時刻的滿卷信號及剩余等待時間作為輸入,分別在MatLab和Unity3D環境下仿真,各自輸出人工落卷次數及人工落卷信號編號進行對比。

3.1 環境因素假設

典型化纖長絲自動落卷生產線的布局如圖1所示,在建模前將其工況簡化如下。

1)假定某一時刻存在大量滿卷信號且在這一時刻開始落卷,這一時刻前的信號均未被處理,下個新的滿卷信號在系統處理完這些信號前不會出現,即驗證程序和仿真平臺只需考慮完成這一時刻存在的待落卷信號。

2)暫存區足夠大,忽略投擲機器人的運動。

3)機器人落卷策略為先滿卷先落卷。

3.2 數學模型建立

現對該系統在x時刻存在的滿卷信號進行處理,以人工落卷次數為目標建立數學模型,x時刻的滿卷信號為

M=[m1,m2,,mi,,mn]

(1)

式中:M為滿卷信號向量;mi為第i個滿卷信號對應的卷繞機編號,mi=0,1,2,3;i為滿卷信號編號,i=1,2n;n為滿卷信號數目,個。

上述滿卷信號在x時刻的剩余等待時間為

T=[T1,T2,,Ti,,Tn]

(2)

式中:T為x時刻滿卷信號的剩余等待時間向量;Ti為第i個滿卷信號的剩余等待時間,s。

按照先滿卷先落卷的順序依次處理n個滿卷信號,則處理第i個滿卷信號,落卷機器人從初始位置出發到達mi號卷繞機,再到暫存區完成交接后回到初始位置,所用的時間為

(3)

式中:Fi為落卷滿卷信號i所需的時間,s;v為落卷機器人平均移動速度,m/s;l為暫存區中心位置與落卷機器人零位之間的距離,m;z為每2臺相鄰卷繞機中心位置之間的距離,m;c為落卷機器人與卷繞機、暫存區的交接時間,s。

若落卷機器人出發時位于零位(0號卷繞機中心位置),則落卷機器人處理第i個滿卷信號,從初始位置出發到達mi號卷繞機并完成定位交接所需要的時間為

(4)

式中,ti為從零位到達滿卷信號i位置并完成定位交接所用的時間,s。

若落卷機器人出發時位于暫存區位置,則ti為

(5)

在x+Fi時刻,未被處理且已超出其極限等待時間需要人工落卷的信號個數為

(6)

式中:Ni為處理信號i過程中人工落卷信號數,個;y為滿卷信號編號變量;Ty為信號y的剩余窗口時間,s;Ty≠Fi。

為保證已落卷過的信號i不會被再次記為人工落卷信號,即該信號的剩余等待時間不能再小于零,其剩余等待時間為

(7)

除去已處理的信號i,其余信號的剩余等待時間為Ti=Ty-Fi,則n個信號全部落卷完畢時人工落卷的信號個數為

(8)

3.3 對比驗證過程

根據上述數學模型及參數,按照先滿卷先落卷的策略進行滿卷信號處理,另設n個滿卷信號中人工落卷的信號向量為

A=[a1,a2,,ak]

(9)

式中:A為人工落卷信號向量;ak為人工落卷信號;k為人工落卷信號編號,k=1,2,3,,n。

設向量D,用于記錄A中各人工落卷信號對應的滿卷信號編號i:

D=[d1,d2,,dk]

(10)

式中:D為滿卷信號編號向量;dk為滿卷信號編號。

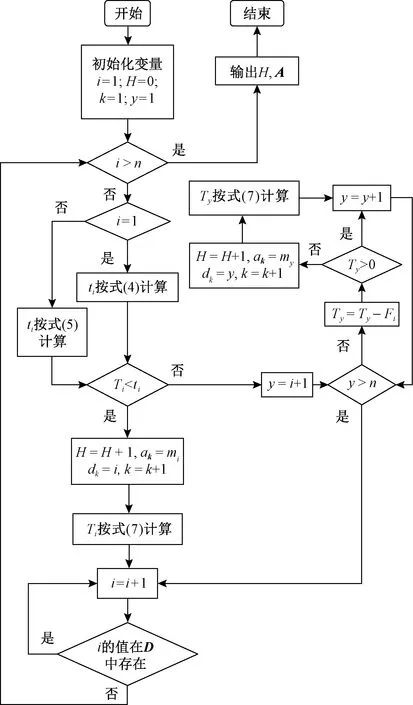

MatLab對比驗證邏輯如圖4所示。

3.4 對比驗證結果

仿真所需其余參數值設定如下。

1)生產線參數:采用48 臺雙軸卷繞機,生產規格為11.1 tex(24 f)全拉伸絲(FDY),滿卷時間為2 h,極限等待時間為5 min;z=1.2 m,l=2 m。

2)控制參數:16 組工人分為3批生頭,每臺卷繞機生頭完成需2 min;落卷機器人單次落卷1 臺卷繞機,運動速度平均為1 m/s,左右定位交接時間均為27 s。

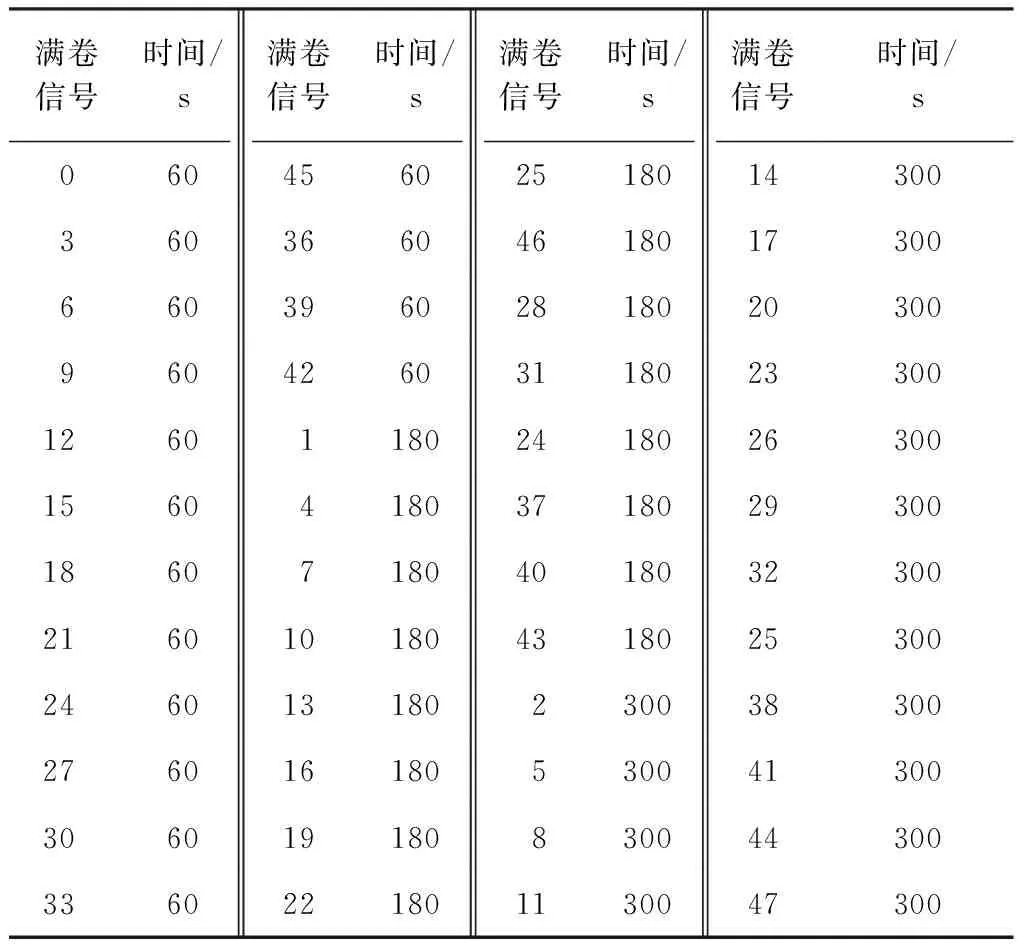

設生產線開始生頭時刻為0,則第1批生頭的卷繞機在7 320 s時滿卷,第2批在7 440 s時滿卷,第3批在7 680 s時滿卷。7 680 s時存在的滿卷信號及其剩余等待時間如表1所示。

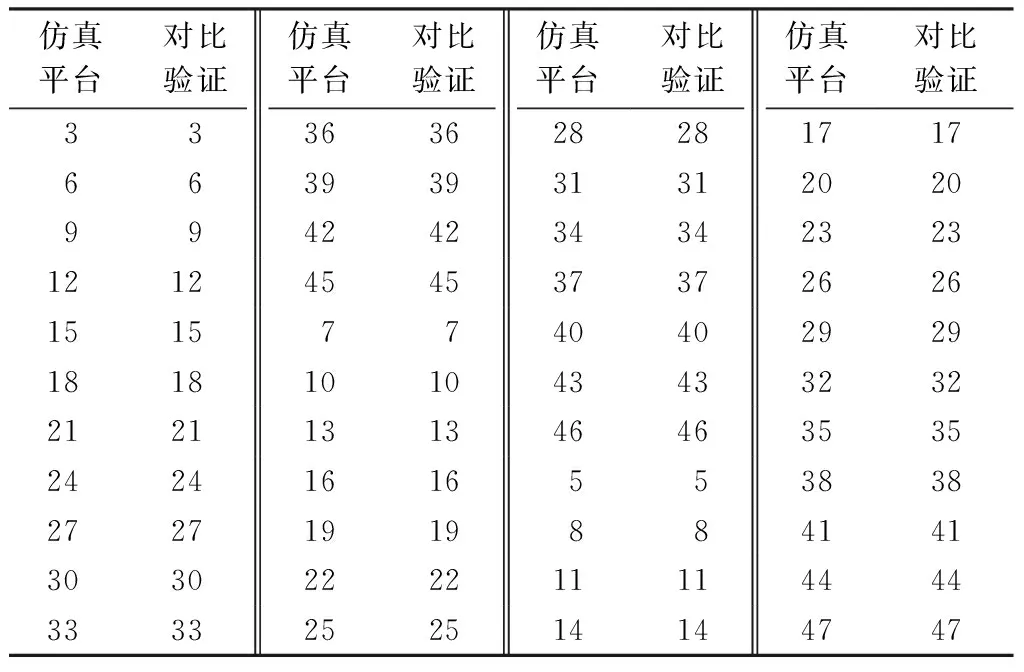

將表1中滿卷信號及其剩余等待時間輸入MatLab程序,將上述生頭情況、滿卷時間及其極限等待時間輸入Unity3D仿真平臺,得到的人工落卷信號如表2所示。

圖4 MatLab程序邏輯圖

Fig.4 Logic diagram of MatLab program

表1 滿卷信號信息表Tab.1 Full signal information table

滿卷信號時間/s滿卷信號時間/s滿卷信號時間/s滿卷信號時間/s0604560251801430036036604618017300660396028180203009604260311802330012601180241802630015604180371802930018607180401803230021601018043180253002460131802300383002760161805300413003060191808300443003360221801130047300

由以上對比結果可得,2個平臺得到的人工落卷次數及人工落卷信號完全一致,從而證明了由本文所建仿真平臺得到的仿真結果是有效的。

表2 落卷信號編號在Unity3D仿真與MatLab驗證結果對比

Tab.2 Full signal number comparison between Unity3D andMatLab verification

仿真平臺對比驗證仿真平臺對比驗證仿真平臺對比驗證仿真平臺對比驗證33363628281717663939313120209942423434232312124545373726261515774040292918181010434332322121131346463535242416165538382727191988414130302222111144443333252514144747

4 落卷工藝要素整定

如2.1節所述,生產線影響因素較多,本文在其余影響因素一定的情況下,以減少人工落卷次數為目標,對以下2種工況進行仿真。通過對比不同參數下的人工落卷次數確定更優的工藝要素,以表明本仿真平臺對于選定系統控制策略及較優工藝參數具有參考意義。

4.1 機器人避讓策略對比

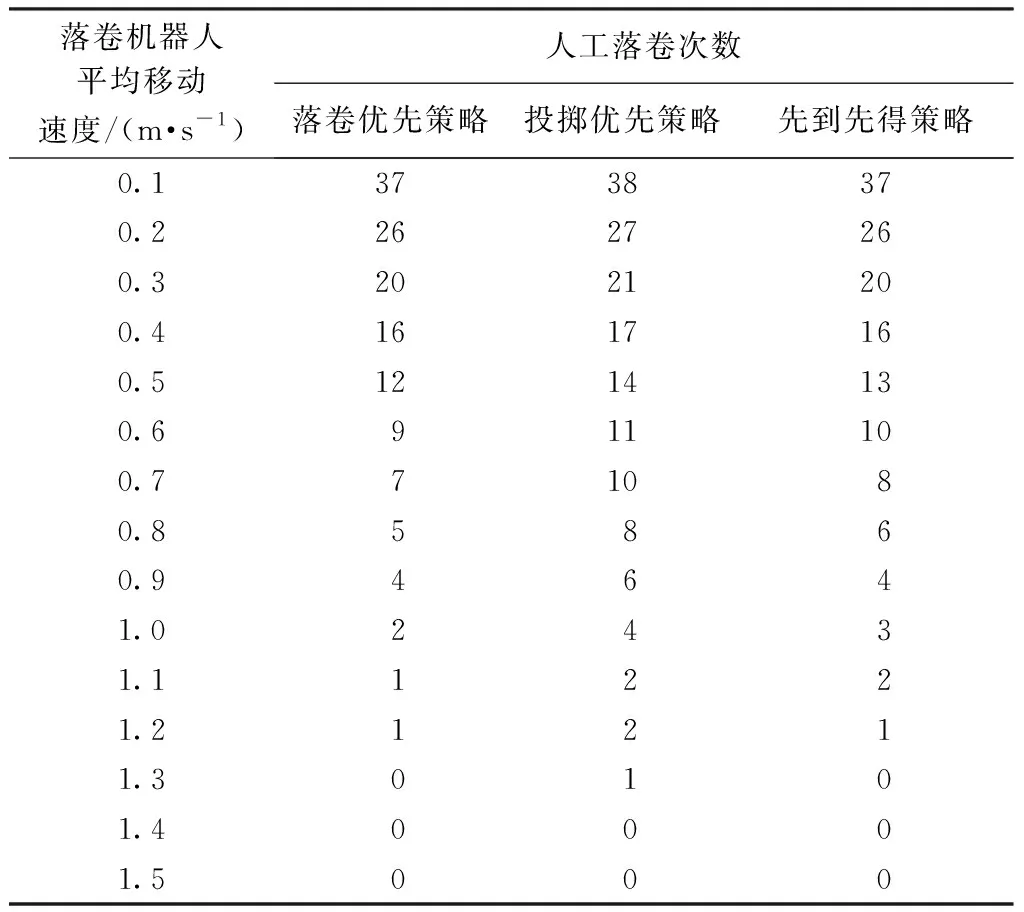

在確定避讓策略時,本文通過枚舉法對3種機器人避讓策略分別仿真,對比在多種落卷機器人運行速度下,各機器人避讓策略對應的人工落卷次數。

根據浙江某工廠生產線情況,設定生產線影響因素組合如下。

1)生產線參數: 48 臺雙軸卷繞機,生產規格為11.1 tex(24 f)的FDY,其滿卷時間為2 h,極限等待時間為5 min;設備布局見圖1。z=1.2 m,l=2 m,暫存區與紗架中心位置之間的距離為2 m;暫存區容量足夠,紗架更換及時不會影響投擲機器人。

2)控制參數:1組工人生頭,生頭方式按照卷繞機編號由小到大進行,生頭間隔取120 s;落卷機器人單次落卷1臺卷繞機,其運行速度通常在5 m/s以內,左右定位交接時間為27 s;投擲機器人平均速度為1 m/s,右定位交接時間為27 s,左定位交接時間為200 s。

3)控制策略:采用先滿卷先落卷的原則。

基于以上條件,記1個系統滿卷周期為從第1臺卷繞機生頭開始,到最后1臺生頭的卷繞機落卷結束所用的時間。以落卷機器人運行速度和機器人避讓策略為2個可變參數,在不同落卷機器人運行速度和避讓策略下多次仿真1個系統滿卷周期,得到的數據如表3所示。

表3 3種機器人避讓策略人工落卷情況對比

Tab.3 Manual drop situation comparison of threekinds of robot avoidance strategies

落卷機器人平均移動速度/(m·s-1)人工落卷次數落卷優先策略投擲優先策略先到先得策略0.13738370.22627260.32021200.41617160.51214130.6911100.771080.85860.94641.02431.11221.21211.30101.40001.5000

由表3可知,在不同的落卷機器人運行速度下,機器人落卷優先策略相對于其他2種避讓方式,能夠達到更少的人工落卷次數。在某一機器人速度下,可以得出3種避讓策略下的人工落卷次數,從而進行比較。

4.2 落卷機器人運行速度整定

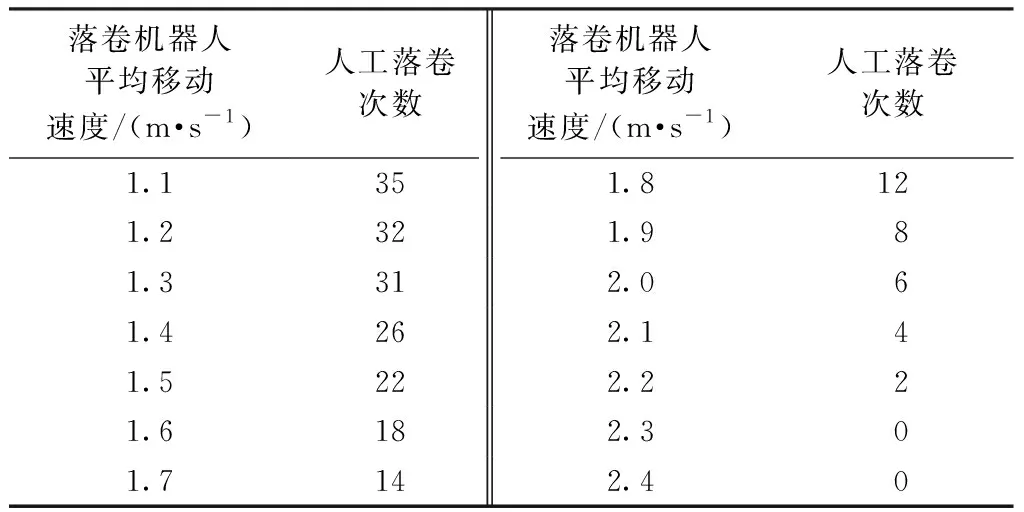

在確定較優參數時,本文在合理范圍內對可變參數等間隔取值,仿真得出各取值下的人工落卷次數,人工落卷次數少的取值為較優取值。本文通過這種方法來確定較優的落卷機器人運行速度。生產線影響因素設定如下。

1)生產線參數: 72 臺雙軸卷繞機,生產3種紗線。編號為0~23號卷繞機生產15.6 tex(24 f)預取向絲(POY),滿卷時間為3 h,極限等待時間為6 min;編號為24~47號卷繞機生產規格為11.1 tex(24 f)的POY,其滿卷時間為4 h,極限等待時間為8 min;編號為48~71號卷繞機生產規格為7.8 tex(24 f)的POY,其滿卷時間為6 h,極限等待時間為12 min。設備位置如圖1所示。z=1.2 m,l=2 m,暫存區與紗架中心位置之間的距離為2 m;暫存區容量足夠,紗架更換及時不會影響投擲機器人。

2)控制參數:1組工人生頭,生頭方式按照卷繞機編號由小到大進行,生頭間隔取240 s;落卷機器人單次落卷1臺卷繞機,參考4.1節仿真結果,本文取落卷機器人速度最低為1 m/s,最高為5 m/s,左右定位交接時間為17 s;投擲機器人平均速度為1 m/s,右定位交接時間為27 s,左定位交接時間為200 s。

3)控制策略:采用落卷優先的機器人避讓策略和先滿卷先落卷的原則。

基于以上條件,以減少人工落卷次數為目標,以落卷機器人運行速度為可變參數進行仿真。仿真生產線24 h運行。通過在不同速度下多次仿真,結果如表4所示。由此可確定較優的落卷機器人運行速度。

表4 不同落卷機器人運行速度下的人工落卷情況對比

Tab.4 Manual doff situation comparison atdifferent speeds of doff robot

落卷機器人平均移動速度/(m·s-1)人工落卷次數落卷機器人平均移動速度/(m·s-1)人工落卷次數1.1351.8121.2321.981.3312.061.4262.141.5222.221.6182.301.7142.40

由表4可知,落卷機器人運行速度越快,化纖長絲落卷系統仿真運行過程中的人工落卷次數越少。機器人速度過高會增加人機共線工作的安全隱患,過低則不能滿足系統落卷需求。在本文所限定的生產線參數下,落卷機器人速度達到2.3 m/s時,系統能夠實現完全由落卷機器人自動落卷,人工落卷次數為0。

5 結 論

本文研究了典型化纖長絲自動落卷系統的工藝過程,建立了基于Unity3D引擎的仿真平臺,并基于MatLab對比驗證了仿真結果的有效性。仿真平臺采用結構化編程思想,將系統運行節拍與命令執行分離開,并按照功能封裝了多個功能模塊,使軟件結構清晰。分別在不同的工藝參數組合下對機器人避讓策略和落卷機器人運行速度進行仿真分析,得到以下結論:

1)由建立的仿真平臺得到的仿真結果有效。

2)基于只生產1種紗線的工況,在不同的落卷機器人運行速度下,相比于先到先得和投擲機器人優先策略,落卷機器人優先策略可使系統人工落卷次數更少。

3)基于3種紗線共線生產的工況,機器人速度為2.3 m/s時可滿足系統落卷需求,使系統人工落卷次數為0,低于該速度會導致人工落卷次數增加。

4)上述仿真分別基于不同規格的化纖長絲自動落卷生產線,在單一或多品種化纖長絲混合生產的工況下進行仿真分析,為生產線工藝要素整定提供參考。