京沈客運專線梨花頂隧道復合式襯砌施工技術

王 濤,李 強,何先虎,祝和權,杜存山

(1.中國鐵道科學研究院集團有限公司 金屬及化學研究所,北京 100081;2.京沈鐵路客運專線京冀有限公司,北京 100161;3.中鐵二十二局集團 第一工程有限公司,北京 100040)

我國鐵路隧道多采用防水型復合式襯砌,但滲漏水、襯砌開裂等病害時有發生[1-3]。個別線路因隧道質量問題嚴重推遲驗收和開通,甚至影響運營安全。在總結鐵路隧道建設經驗與教訓基礎上,京沈鐵路客運專線京冀有限公司全面落實《高速鐵路隧道工程施工技術規程》及相關管理文件,結合課題技術成果,通過科學研究,小心論證,對隧道襯砌施工技術進行了系列創新。

本文結合京沈鐵路客運專線京冀段梨花頂隧道工程建設,介紹復合式襯砌采用的反粘式防水板、混凝土分層逐窗澆筑、拱頂帶模注漿等成套施工技術。

1 反粘式防水板施工技術

防水板是隧道復合式襯砌防排水系統的核心。采用傳統工藝施工防水板時刺破、搭接部位焊接不牢或焊穿等現象時有發生。防水板一旦出現破損,山體水系將快速充滿防水板與二次襯砌混凝土之間的空隙,此時破損部位已無法修補,由防水板構成的防水體系基本失效,導致隧道滲漏水。類似工程案例[4-7]屢見不鮮。

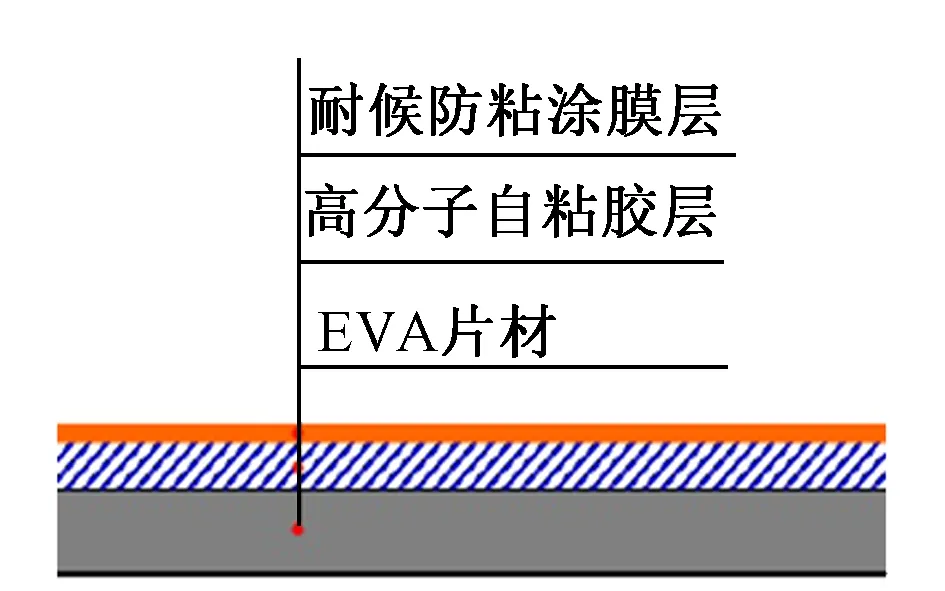

反粘式防水板研究于2015年立項,2016年評審,2017年至2018年反粘式防水板在梨花頂隧道中試用。反粘式防水板具有自粘功能,采用預鋪反粘法施工:高分子膠面向二次襯砌混凝土,光面緊貼初期支護,二次襯砌混凝土澆筑后其硬化過程中能與自粘膠層發生化學反應,形成機械互鎖式界面黏結。反粘式防水板與后澆的二次襯砌混凝土迎水面形成整體防水。該復合式襯砌具有不易竄流、滲漏水點可確定等優點,可防止二次襯砌混凝土表面水滲透及竄流。反粘式防水板結構如圖1所示。

圖1 反粘式防水板結構

反粘式防水板由耐候防粘涂膜層、高分子自粘膠層、乙烯-醋酸乙烯酯(Ethylene-Vinyl Acetate,EVA)基體片材組成,即在EVA片材表面復合丁基橡膠高分子自粘膠層,耐候防粘涂膜層覆在自粘膠層表面,可與后澆的二次襯砌混凝土反應實現黏結。施工時配套有蓋口條,其一面采用隔離膜防粘,便于局部修補及穿透性固定時覆蓋密封。

EVA片材是反粘式防水板的主體結構,其力學性能決定防水板整體物理性能,性能指標不能低于TB/T 3360.1—2014《鐵路隧道防水材料 第1部分:防水板》中的要求。反粘式防水板總厚1.5 mm(EVA片材厚1.0 mm),每卷寬2.8 m,長度大于20 m。

1.1 拱頂模擬竄流試驗

正式施工前,采用2片模板模擬二次襯砌拱頂混凝土澆筑,驗證反粘式防水板的防竄流能力。模型試驗安裝見圖2,上模板和下模板中間預設30 cm厚的空腔。先在上模板預鋪反粘式防水板(膠面向下),并在頂部預埋注水管(管道出口與防水板膠層間用無紡布隔離,防止水泥漿堵塞,加壓時水從黏結界面流出),再澆筑二次襯砌混凝土,養護7 d后拆上模板,加壓注水以觀察竄流情況,見圖3。

圖2 模型試驗安裝圖3 拆上模板后注水

透過頂部防水板清晰可見預埋注水管,水壓小于0.3 MPa時水不能在自粘膠層與混凝土黏結界面流動;水壓大于0.3 MPa時,水將自粘膠層與混凝土黏結界面沖開,在黏結薄弱部位快速流淌,即無初期支護時黏結界面可抵抗0.3 MPa水壓而不竄流。

1.2 反粘式防水板預鋪施工

反粘式防水板鋪設方式與EVA防水板相同,用自動臺車可直接鋪設,只需將反粘式防水板膠面向外,無膠面緊貼緩沖層鋪掛,可用射釘直接穿透墊片和防水板進行固定,與噴射混凝土層固定后用蓋口條封閉釘孔。射釘的分布及間距參考熱熔墊片,裁剪10 cm×10 cm 蓋口條覆蓋密封射釘穿孔處。射釘直接固定的初期支護必須采用濕噴混凝土工藝施工,以免防水板固定不牢而脫落。反粘式防水板固定后應松緊適度,便于其與初期支護表面密貼。定位卡具和蓋口條見圖4 和圖5。10 cm×10 cm蓋口條四周裁剪成圓形。

圖4 定位卡具圖5 蓋口條

相鄰防水板搭接寬度不小于10 cm,因反粘式防水板一面覆有高分子自粘膠層、耐候防粘涂膜層,主要采用自動熱熔爬焊機雙縫焊接,焊縫寬1.5 cm,修補或細部處理時可用手持焊槍。正式焊接時設定的溫度及速度應根據小塊防水板試焊得出。試焊質量評定標準:對焊縫進行剪切檢驗時只允許自粘膠層被撕壞,不能出現焊口破壞。溫度過低自粘膠不易熔化,過高則自粘膠易流淌,溫度宜控制在220~250 ℃。防水板分段鋪設時,邊緣部位搭接寬度應不小于60 cm,防水板搭接縫距施工縫不小于100 cm,并對預留邊緣部位進行有效保護,宜采用寬不小于1 m的防塵膜。

反粘式防水板多層焊接時,不能出現3層以上接縫重疊,必須將焊縫錯開,并在接縫處采用蓋口條密封處理。

防水板上存在穿透性破損點及焊接缺陷時,鋼筋綁扎前必須及時修補。單一破損點可用專用蓋口條直接粘貼修補;破損面必須用同型號卷材焊接修補,可用熱風焊槍焊接,破損周邊應有寬度大于10 cm的完整搭接,周邊接縫用蓋口條完全蓋住。

2 邊墻串筒溜槽分層逐窗澆筑技術

串筒溜槽可實現邊墻分層逐窗澆筑。串筒溜槽分為3層。自上而下依次為主料斗、左右分料斗和分流串筒,均用溜槽方式入窗,實現各個窗口均勻進料(見圖6)。串筒溜槽裝置組成部件較多,主要安裝順序:臺車頂平臺主料斗→主溜槽→分溜槽→分流串筒→各級窗口分溜槽→泵管。

圖6 串筒溜槽布置示意

邊墻混凝土澆筑時,先將混凝土泵入臺車頂平臺主料斗,混凝土依次經三通分溜槽、分流串筒和溜槽至對應窗口,通過抽插各級擋板調節混凝土在分流串筒中的流量,實現一、二、三級工作窗口混凝土流入量可控,且便于逐窗振搗,達到混凝土分層逐窗入模的目的。澆筑過程中臺車模板兩側混凝土高差小于1.0 m,前后混凝土水平高差小于0.5 m。

采用串筒溜槽分層逐窗澆筑技術可有效避免傳統工藝中常出現的襯砌混凝土離析、裂縫等病害,最終可大幅提升邊墻混凝土實體質量,同時該技術操作簡單便捷,可降低勞動強度及成本。

梨花頂隧道斜井在鋪設反粘式防水板后,分層逐窗澆筑邊墻混凝土,到14 d齡期后進行注水試驗(在反粘式防水板兩側均已預埋注水管)及鉆芯取樣,見圖7和圖8。

圖7 注水試驗圖8 鉆芯取樣

注水試驗發現:反粘式防水板與土工布間的注水壓力較小,即在土工布和防水板間易竄流;在防水板與二次襯砌混凝土間的預埋管道注水,壓力增至0.6 MPa 后水進入緩慢,壓力逐漸增至1.3 MPa時僅施工縫有水緩慢滲出。鉆芯取樣發現自粘膠與混凝土黏結良好,表明在邊墻采用串筒溜槽分層逐窗澆筑技術可實現反粘式防水板與混凝土的良好黏結。

3 拱頂帶模注漿施工技術

隧道拱頂混凝土采用傳統工藝澆筑不能保證襯砌厚度,易形成襯砌孔洞、背后不密實等缺陷[8-10]。為此,采用新型隧道襯砌臺車進行帶模注漿,臺車頂部預留垂直注漿管(排氣管),拱頂混凝土施工完成2 h后及時通過該注漿管注漿。注漿料由普通硅酸鹽水泥、超細摻合料、高性能減水劑、膨脹劑、細骨料等組分攪拌均勻而成,具有高流動性、無泌水、微膨脹等特征。經臺車頂部預留注漿管注入注漿料至二次襯砌混凝土與防水板間,該注漿料可與二次襯砌混凝土同步硬化形成整體。帶模注漿不僅能修復拱頂二次襯砌混凝土塌陷及厚度不足的缺陷,而且該注漿料還能與防水板自粘膠層反應,確保反粘式防水板與襯砌混凝土黏結成整體。

注漿管采用活性粉末混凝土(Reactive Powder Concrete,RPC)制備,其強度較高,能在頂住防水板時不被后澆混凝土擠壓折斷;脫模時可直接敲擊將其折斷拆除,無需專業工具切割,對預埋注漿管周邊混凝土無影響;與PVC管、鋼管相比,其與襯砌混凝土黏結性能更好,使用方便。

3.1 安裝RPC注漿管

通過臺車頂部預留孔,用RPC注漿管“試穿”量測擬澆筑二次襯砌混凝土厚度。RPC注漿管頂住防水板后,標記注漿管與二次襯砌混凝土模板外側齊平時的長度,并復核二次襯砌混凝土厚度是否滿足設計要求;按標記長度+2 cm確定注漿管長度,安裝切好的RPC注漿管并通過法蘭固定,自上而下依次安裝變徑接頭、壓力表和高壓注漿管。

3.2 拱頂混凝土澆筑

在臺車端模上部安裝攝像頭,數據傳輸至視頻監控室,實時觀察拱頂混凝土澆筑過程,掌握拱頂混凝土的流動狀態和注漿飽滿情況,同時防止進料口填塞雜物,對拱頂混凝土澆筑質量實現有效監控。預留徑向注漿管作為窗口,觀察拱頂混凝土是否泌漿以判斷其到達位置,待各注漿孔出漿且端模混凝土飽滿后,混凝土沖頂完成,并及時清理注漿口,避免漿液凝固堵塞注漿管。

視頻監控混凝土澆筑過程將隱蔽的缺陷工程變為可見的可靠工程,通過早期帶模注漿預防性治理,襯砌缺陷由后期被動式修補變為前期預防性修正,實現二次襯砌混凝土質量的根本性提升。

3.3 注漿材料制備與施工

二次襯砌混凝土澆筑完成2~3 h后進行帶模注漿,從低端向高端逐步注漿。漿液水灰比0.18,出機流動度380~410 mm,90 min流動度保留值≥320 mm,泌水率0,塑性膨脹率0.3%~2.0%,12 h抗折強度≥1.0 MPa,抗壓強度≥3.5 MPa。漿液需連續拌制,拌制過程中嚴控各組分用量,以保證漿液質量穩定。

注漿孔主要位于混凝土澆筑口下方,中間排氣孔作為備用注漿孔,位于臺車頂板中間。注漿孔注漿完畢后再用備用注漿孔進行注漿,直至端模流出濃漿后終止注漿。

若注漿壓力達到1.0 MPa,排氣孔和端模仍未流出濃漿,應更換排氣孔繼續注漿,排氣孔與端模有濃漿流出時停止注漿;注漿結束時卸下軟管,并將注漿孔封堵密實,定位法蘭在漿液初凝后即可卸除。

3.4 質量效果

采用地質雷達或敲擊法檢測拱頂混凝土襯砌,結果合格后用角磨機切割打磨注漿管外露部位至平整。對于內部完全密實的注漿孔,以注漿孔為中心涂刷環氧樹脂漆,涂刷半徑10 cm;對于未完全密實的注漿孔,先使用環氧樹脂砂漿封堵注漿孔,封堵深度≥5 cm,然后在表面涂刷環氧樹脂漆,涂刷半徑10 cm。

雷達檢測結果(見圖9)顯示采用拱頂帶模注漿技術后二次襯砌混凝土飽滿、密實,效果明顯。

圖9 拱頂混凝土雷達檢測結果

帶模注漿不占用襯砌施工時間,對整體工期無影響,可在混凝土初凝后開始。通過較高的注漿壓力充分密實襯砌孔洞,修復襯砌缺陷,能使拱頂二次襯砌混凝土與反粘式防水板黏結在一起,真正實現隧道二次襯砌混凝土的“皮膚式防水”。同時,帶模注漿從根本上解決了隧道二次襯砌混凝土常見缺陷,節省大量后期成本,經濟效益顯著。

4 結論

1)反粘式防水板鋪掛簡單,與混凝土黏結良好,具有良好防竄流性能,利于后期隧道加固及病害整治。

2)在邊墻通過串筒溜槽實現分層逐窗澆筑,可避免發生混凝土離析、裂縫等病害,提升襯砌混凝土實體質量,實現邊墻混凝土與反粘式防水板的良好黏結。

3)帶模注漿不僅能從根本上解決拱頂混凝土常見缺陷,保證拱頂襯砌厚度,而且注漿料可與防水板自粘膠層反應,確保反粘式防水板與拱頂混凝土迎水面黏結成整體。