節能減排之典范 境外工程之樣板

——記部優工程“剛果(金)卡莫亞銅鈷礦一期工程”

本刊記者 張小紅|文

剛果(金)卡莫亞工程工藝流程簡潔,“三廢”治理得當,亮點突出。2016年竣工,先后獲得建筑業兩項重量級榮譽,這些榮譽不僅是一種肯定,更增加了全體在海外奉獻的建設者和工作人員的信心。

剛果(金)卡莫亞銅鈷礦一期工程(以下簡稱“卡莫亞工程”)位于剛果(金)上加丹加省利卡西市坎博韋鎮,是萬寶礦產科米卡剛果(金)簡易股份有限公司與剛果民主共和國礦業公司(GCM)合資新建項目,中方占股70%,剛方占股30%,中方任董事長。

卡莫亞工程采取EPC 模式,由北方國際合作股份有限公司總承包,中國瑞林工程技術有限公司設計,中國十五冶金建設集團公司施工。項目于2015年5月破土動工,2016年5月竣工,已先后獲得建筑業兩項重量級榮譽:2017年度全國化學工業境外優質工程以及2016 ~2017年度中國有色金屬工業(部級)優質工程。這些榮譽不僅是一種肯定,更增加了全體在海外奉獻的建設者和工作人員的信心。

項目亮點:工藝流程簡潔 “三廢治理”得當

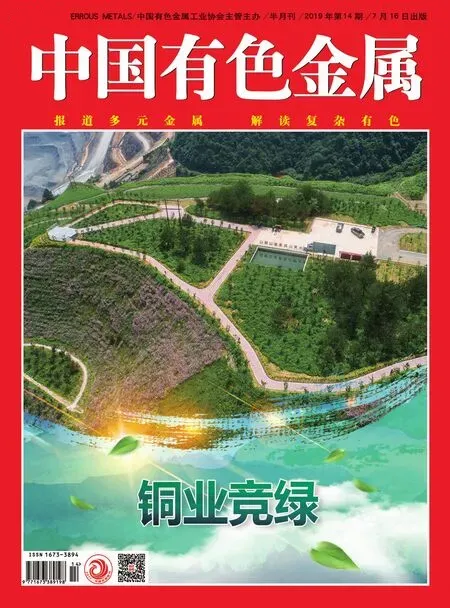

工程全貌

卡莫亞工程設計產能為采、選銅鈷原礦處理能力99 萬噸/年(3000 噸/天)。主要實物工程量包括混凝土工程1.2 萬立方,鋼筋制作安裝工程1100 噸,鋼結構(含非標)制作安裝工程3900 噸,各類設備安裝1820 套、鋪設控制電纜和電力電纜17.5 公里,安裝各類管道25 公里、外線架設15 公里。全流程在允許的波動處理量范圍內暢通,兩段磨礦后細度-200 目達到75%,兩種精礦脫水后水分不大于12%。

該工程的亮點主要體現在以下三個方面:

一是選礦碎磨工藝流程簡潔合理,設備高效節能。半自磨+球磨的碎磨流程由于流程簡潔、建筑費用低、占地面積小、建設周期短、易于生產管理和對環境友好等優點,已在國內外選礦廠建設中得到廣泛應用。選礦設備先進、節能,磨礦設備考慮到現場交通運輸條件及生產操作的靈活性,選擇了一臺國產的半自磨機,另有一臺溢流型球磨機與之配套,以達到其磨礦細度-0.074 毫米占75%的要求。這使得該項目勞動強度低,生產管理方便,生產率水平高,也節約了用地。磨礦車間和浮選車間采用露天配置,節省了工程投資。

二是“三廢”治理得當。在粉塵治理方面,剛果(金)相關規定,礦區內大氣中銅污染限制為1.0 毫克/立方米,固體顆粒10 毫克/立方米,項目實施期間,采取以下措施進行廢氣治理:在器械及車輛行駛道路和通道上鋪設碎石并定期灑水;現場工作人員佩戴面罩和防塵罩;進行灰塵和氣體中Cu、Co、Fe、Pb、Zn、SiO2和硫含量測試并評估工人暴露等級;定期維護并更新開采器械、車輛、設備及其他機器;每個設備粉塵點都設有布袋收塵器,同時在原礦倉上部,破碎機上部及皮帶周邊增設灑水降塵點,抑制粉塵產生。

在廢水和固體廢棄物治理方面,施工期間及時清理包裝箱、鋼筋斷頭、木板、損壞模板、扣件等建筑垃圾,保持施工現場整潔美觀,在施工過程中也無廢水外排。此外,項目通過設置排(截)水溝、護坡、擋土墻、綠化等水保措施防治主要工業場地的水土流失。

三是節能降耗效果明顯。據悉,本工程嚴格執行相關節能法律法規及相關技術規定,通過選用先進的生產工藝技術和設備,加強節能管理等措施,節約水、電、油料消耗,降低能耗。選礦作業綜合能耗為3.006kgce/t,小于《有色金屬礦山節能設計規范》混合礦銅選廠一級能耗指標3.20kgce/t,達到了國內先進指標。

項目施工難點及質量控制

在物資匱乏、條件艱苦的剛果(金),卡莫亞項目實現了一次性成功投產并順利達產,實屬不易,也堪稱典范。在施工過程中,項目遇到了哪些難點,又是如何克服的?

據施工方介紹,首先,該工程中,球磨機和半自磨機設備基礎混凝土澆灌均是大體積混凝土施工,由于水泥水化熱引起的溫度差產生混凝土溫度應力裂縫控制難度高。因此,在球磨機和自磨機混凝土基礎施工前,他們編制了詳細的施工方案,采用了粉煤灰加添加劑等建設部推廣應用的十大新技術之“大體積混凝土溫度控制”技術來控制砼內外溫差,使砼溫差控制在25℃范圍以內,確保此次砼澆筑質量。

浮選車間

其次,大型磨機設備基礎預埋件、預埋套管預埋精度是難點。為了確保安裝精度,在施工中制定了詳細施工方案,制作專用模具,并成立了“確保大型設備基礎預埋螺栓、套管、預留孔洞的精度和標高QC 課題小組”,編制了“磨機基礎大直徑螺栓、套管整體預埋施工工法”,該工法已獲得十五冶科技成果一等獎,通過采取以上控制措施使整個磨機安裝質量達到設計及設備技術文件質量要求,經單體無負荷試車一次成功,設備運行時,運轉平穩,軸承最大振動值經測試為48 微米,遠低于設備技術文件規定,試運轉質量優良。

第三,大型設備單體質量大,吊裝難度大。如半自磨機的進料端由兩件發貨到現場組裝后重量達21 噸,筒體兩件發貨到現場組裝后吊裝重量為28 噸,出料端兩件發貨到現場組裝重量21 噸,主電機單體重量達40 噸,進出料端蓋是不規則件也給吊裝帶來了難度,大齒輪分兩件到貨,吊裝時必須單件吊裝,并且,吊裝第一片后需旋轉筒體,再吊裝第二片,這樣做同樣也增加了磨機整個吊裝難度,為此,施工方編制了專用吊裝方案,確保一次吊裝到位,并保證安裝質量。

第四,大型設備零配件多,安裝工作量大,安裝質量要求高。本次安裝的半自磨機單臺設備總重量達到1200 多噸(加襯板總體重量),零部件上萬件,安裝時嚴格按技術文件要求施工,如磨機主軸承底板水平度偏差控制在0.08毫米/米內,兩底板相對標高高度差控制在0.08 毫米/米內,中心線偏差控制在正負1 毫米內,兩主軸承座對角線差控制在0.5 毫米內。

值得一提的是,本次磨機安裝采用了付底板安裝新工藝。在磨機兩主軸承座基礎上放樣標板確定付底板安裝位置,鉆螺柱安裝孔,向孔內注入環氧樹脂膠,安裝全絲螺柱,用雙螺母安裝調平付底板標高和水平度,調整好的付底板上表面應比軸承座底板底標高略低0.1 毫米至0.2 毫米,這是為了調整軸承座底板標高時,允許付底板和底板之間加調整墊片。付底板頂面必須在兩個方向水平,單個付底板水平度在0.1 毫米/米以內,調整好的付底板用微膨脹水泥灌漿,經過24 小時凝固后,去掉模板和頂部螺母,磨掉露出的螺桿。通過上述與傳統有墊鐵安裝工藝相比,此安裝工藝安裝精度高,調整速度快,可節約安裝時間6 至7 天時間,且能保證安裝質量。

卡莫亞工程竣工后,經業主萬寶礦產有關部門、鑫誠監理咨詢有限公司和總承包單位驗收認定:建筑物外觀整潔、結構安全,設備制造可靠,安裝質量良好,設計技術先進,生產運行安全平穩、達產達標。共10 個單位工程,全部優良,優良率為100%。