背膜工藝占功比對PERC太陽電池效率影響的研究

浙江正泰太陽能科技有限公司 ■ 陳剛 康忠平 江堅 張劍峰

0 引言

隨著化石能源的日益枯竭和環境污染的日趨嚴重,光伏發電以其清潔無污染、取之不盡用之不竭等特點成為國際公認的理想替代能源[1-2]。如今,國際形勢日趨復雜,國內政策逐漸收緊,光伏行業內不斷洗牌重組,光伏企業的利潤已不再是依靠盲目地追求擴產而獲得,而是以不斷降低電池的生產成本,大力發展高效電池來提升企業自身競爭力,在光伏行業內取得先機。

工業化生產PERC 太陽電池已經是光伏行業的發展趨勢。相較于傳統工藝生產的太陽電池,PERC 太陽電池的效率提升明顯,這主要是因為其工藝是在電池背面生長一層A12O3薄膜作為鈍化層,然后在A12O3薄膜表面覆蓋一層SiNx薄膜,通過激光開槽的方式使金屬電極與硅形成歐姆接觸導出電流。從生產工藝來看,PERC 太陽電池新增加的原子層沉積或化學氣相沉積A12O3、背面鍍膜、激光開槽這3 個工序對電池效率產生了較大影響。

本公司引入了新廠家的A 型416 管式PECVD機臺,已完成安裝并交由工藝工程師調試。但在正常生產過程中發現,A 型416 管式PECVD 機臺生產的電池的光電轉換效率較原本B 型308 管式PECVD 機臺生產的低0.07%左右,嚴重影響了電池的性能。雖然A 型416 管式PECVD 機臺每爐生產電池的數量較B 型308 管式PECVD 機臺增加了108 片,但爐內鍍膜的均勻性變差。生產的電池效率低是設備投產過程中亟待解決的問題,因此,本文以A 型416 管式PECVD 機臺生產的電池效率偏低為研究對象,重點分析了其與B 型308 管式PECVD 機臺的差異,調整了背膜工藝,從而提高了電池效率,改善了電池性能。

1 影響效率的因素分析

PERC 太陽電池是通過激光開槽的方式使金屬電極與硅形成歐姆接觸導出電流。其背面第一層為A12O3薄膜,厚度約為2~30 nm;第二層為SiNx薄膜,厚度約為100~150 nm,起到保護A12O3薄膜的作用。SiNx薄膜具有高反射率的特點,可以有效反射透射光;且SiNx薄膜中富含H 離子,能夠有效鈍化背面多晶硅中的懸掛鍵[3],這樣可有效減少背面的載流子復合,從而提高少子壽命,對Voc和Jsc的提升明顯。

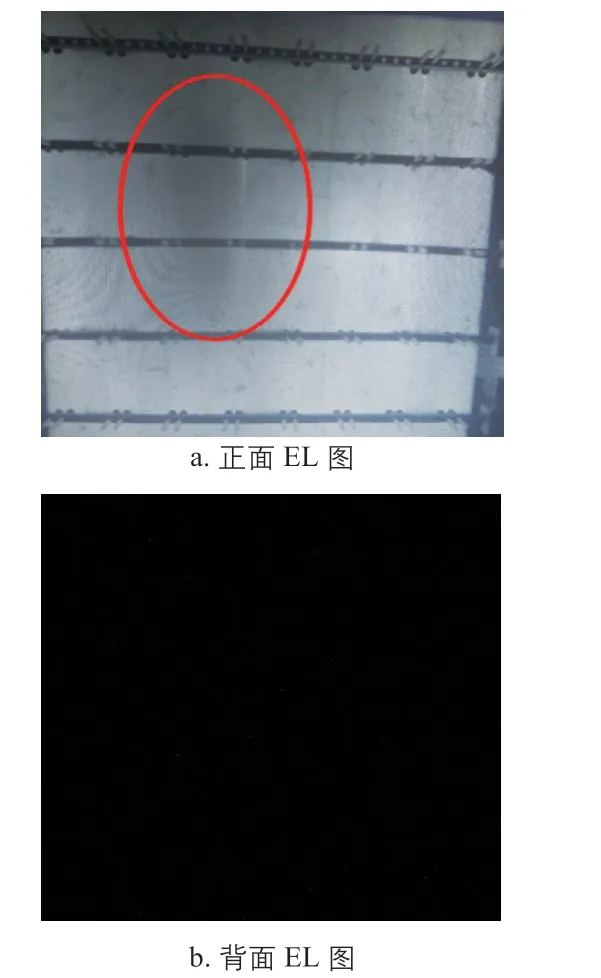

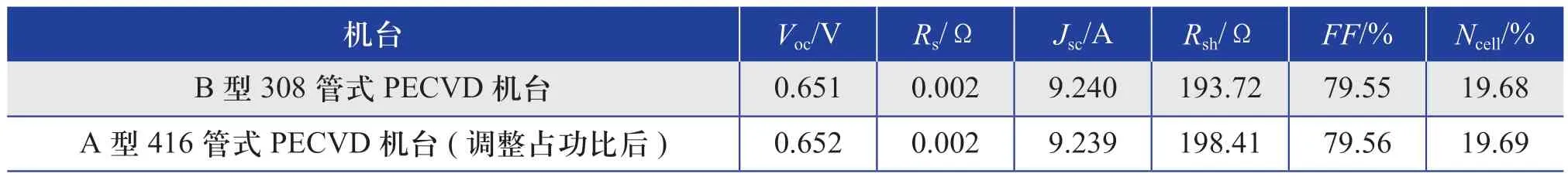

從表1可以發現,A 型 416 管式 PECVD 機臺與B 型308 管式PECVD 機臺生產的電池的效率存在明顯差異。A 型416 管式PECVD 機臺生產的電池外觀均勻性差,主要是在爐口區域的電池的外觀均勻性較差,電池的中間偏薄。對A 型416 管式PECVD 機臺爐口區域外觀均勻性較差的電池進行效率驗證,發現其效率較正常電池低0.35%,且其正面的EL 圖像有輕微發暗,如圖1所示。由此可以推斷,問題在于A 型416 管式PECVD 機臺爐口區域的電池外觀均勻性較差。

表1 2 種類型的管式PECVD 機臺生產的太陽電池的電性能

圖1 A 型416 管式PECVD 機臺爐口區域的電池EL 圖像

A 型 416 管式 PECVD 機臺使用的是 416 石墨舟載片,相較于B 型308 管式PECVD 使用的308 石墨舟載片,其增加了長度和寬度,因此增加了工藝功率使鍍膜平均功率相同,平均沉積速率相同,但等離子體整體輝光放電均勻性變差,爐尾與電極接觸后,爐口區域輝光放電不穩定,局部沉積速率較低,導致電池鍍膜不均勻,而膜厚偏薄的區域不能有效反射透射光,背面鈍化效果降低,導致Voc和Jsc偏低,降低了PERC 太陽電池的效率。

2 實驗設計和結果討論

為了提高A 型416 管式PECVD 機臺生產的電池效率,提出了2 種實驗方案。實驗采用高佳太陽能公司的156.75 mm×156.75 mm 多晶硅片作為襯底,電阻率為 1~3 Ω·cm,厚度為 200±20 μm。

電池制備工藝依次為:去除RENA 機械損傷層和酸制絨、POCl3磷源管式擴散形成p-n結、干法刻蝕、背面ALD 沉積A12O3鈍化膜、正面管式PECVD 沉積SiNx鈍化膜、背面管式PECVD 沉積SiNx鈍化膜、激光開槽,以及絲網印刷燒結。

制造工藝主要的反應方程式為:

原B 型308 管式PECVD 機臺生產的太陽電池的膜厚均勻性為2.56%,效率為19.68%。

2.1 方案1

在A 型416 管式PECVD 機臺原工藝壓力的基礎上提升壓力和降低壓力。

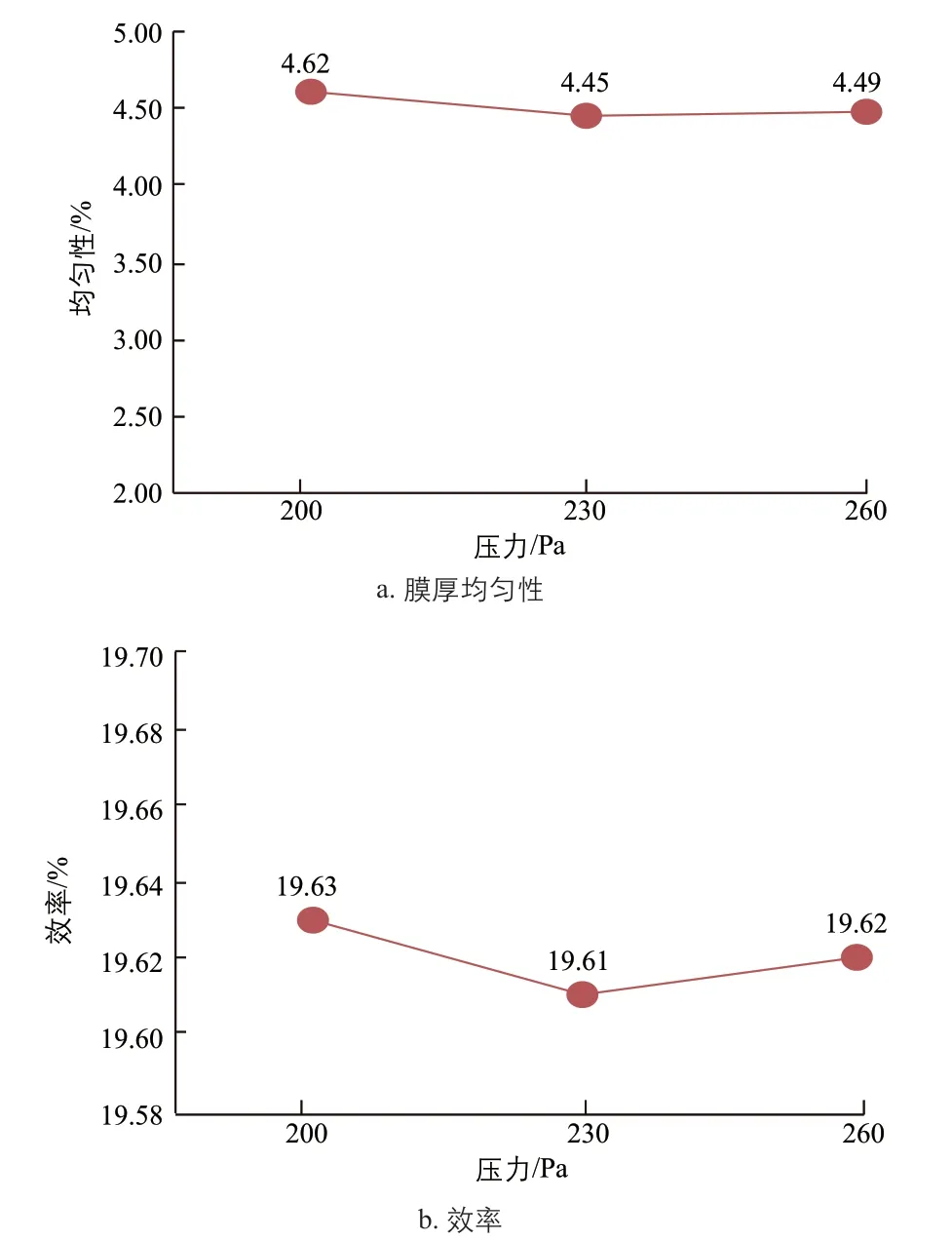

一方面,壓力提升后,反應氣體濃度增加,生長薄膜的沉積速率較快,電池自身的均勻性較差,容易有干涉條紋產生;另一方面,壓力降低后,生長薄膜的沉積速率較慢[4],需要增加淀積時間,以保持膜厚相對穩定。方案1 制備的電池的膜厚均勻性和電池效率如圖2所示。

圖2 方案1 制備的電池的膜厚均勻性和電池效率

實驗結果表明,壓力在200~260 Pa 的范圍內時,生產的太陽電池背膜外觀均勻性無明顯改善,且效率未提升。

2.2 方案2

在A 型416 管式PECVD 機臺原工藝基礎上提升占功比和降低占功比。

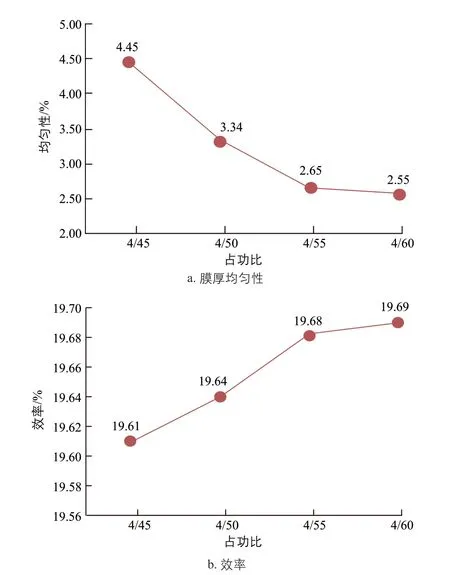

一方面,提升占功比后,電池平均功率增加,SiNx薄膜沉積速率會增加,淀積時間需要相應減少,以保持膜厚相對穩定;另一方面,降低占功比后,等離子輝光放電的均勻性會改善,SiNx薄膜沉積速率會降低,使反應易于控制,制備的薄膜均勻,同時需要增加沉積時間,以保持膜厚相對穩定。方案2 制備的電池的膜厚均勻性和電池效率如圖3所示。

從圖3可以看出,占功比越小,膜厚均勻性越好,效率越高;當占功比降低到4/55 后,背膜外觀均勻性有明顯改善,效率恢復正常水平;但再繼續降低占功比得到的外觀均勻性和效率的變化不大。

圖3 方案2 制備的電池的膜厚均勻性和電池效率

在實際生產過程中,占功比降低后需要增加沉積時間,以保持膜厚相對穩定,從而導致硅烷和氨氣的消耗量增加,使成本上升;在占功比降低的前提下,通過增加瞬時的射頻電源功率使平均功率不變,縮短了沉積時間。調整占功比后2種類型管式PECVD 機臺生產的電池的電性能如表2所示。

驗證結果表明,在原有工藝基礎上提升瞬時功率對等離子體輝光放電的均勻性無明顯影響,背膜外觀均勻性和效率正常,同時提升淀積速率,減少淀積時間,減少硅烷、氨氣消耗,節省成本。

表2 調整占功比后2 種類型管式PECVD 機臺生產的電池的電性能

3 結論

經研究發現,造成A 型416 管式PECVD 機臺較B 型308 管式PECVD 機臺生產的電池效率明顯偏低的原因是其背膜工藝與416 石墨舟型號工藝不匹配,因此其爐口區域生產出的電池外觀均勻性較差,電池中間膜厚較薄,不能有效反射透射光,背面鈍化效果降低,且Voc和Jsc偏低,導致電池效率偏低。在工藝的探索中,通過降低背膜工藝占功比使等離子輝光放電穩定均勻,改善了電池外觀的均勻性并提升了效率,但同時又造成了沉積時間增加、成本增加的問題;后續通過增加射頻電源功率可有效降低淀積時間,使硅烷、氨氣耗量恢復正常,并保持電池外觀的均勻性和效率正常。