雙面PERC單晶硅太陽電池工藝研究

湖南紅太陽光電科技有限公司 ■ 周小榮 謝湘洲 劉文峰 周子游 蔡先武

0 引言

目前,鈍化發射極背面接觸(Passivated Emitter Rear contact,PERC)技術已在晶體硅太陽電池領域批量使用,可商業化生產的PERC 太陽電池效率約在21.5%[1]。據中國光伏產業協會(CPIA)統計,2018年我國PERC 太陽電池產能將超過87.2 GW 。而隨著光伏“領跑者”項目的實施,對高效太陽電池的需求量加大,傳統的300 W 和305 W 光伏組件(60 片)已不能滿足市場需求,市場需要315 W 及更高功率的光伏組件。而當前傳統的PERC 太陽電池的提效空間已不大,難有進一步突破[3]。因此,為了滿足市場對高功率組件的需求,雙面PERC 太陽電池應運而生。

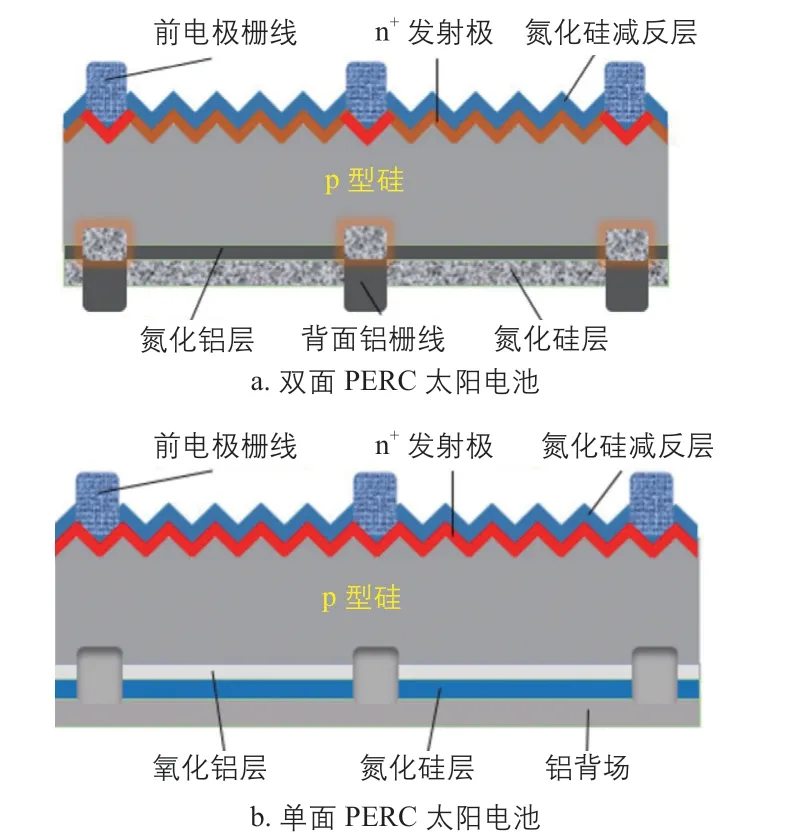

雙面PERC 太陽電池(也稱PERC+太陽電池)的結構示意圖如圖1a 所示,其背面采用鋁柵線結構,代替常規的單面PERC 太陽電池(圖1b)的全鋁背場結構。雙面PERC 太陽電池正、背面均可受光發電[4],其背面可收集10%~30%[5]的太陽光,每W 組件發電量可增加20%[6],每W度電成本可降低7%~10%[7]。由于雙面PERC 技術與現有PERC 產線的兼容度較高,適合大規模量產,是后PERC 時代降本提效的熱門技術。

圖1 雙面與單面PERC 太陽電池的結構示意圖

1 實驗過程與測試

1.1 實驗主設備與儀器

本實驗基于單面PERC 太陽電池產線,調整局部工藝生產雙面PERC 太陽電池。實驗所用主設備和儀器型號如表1所示。

表1 實驗所用主設備與儀器型號表

1.2 實驗設計

設計原則:在保證雙面PERC 太陽電池正面效率無損失或損失較小的前提下,盡可能提高其背面效率。

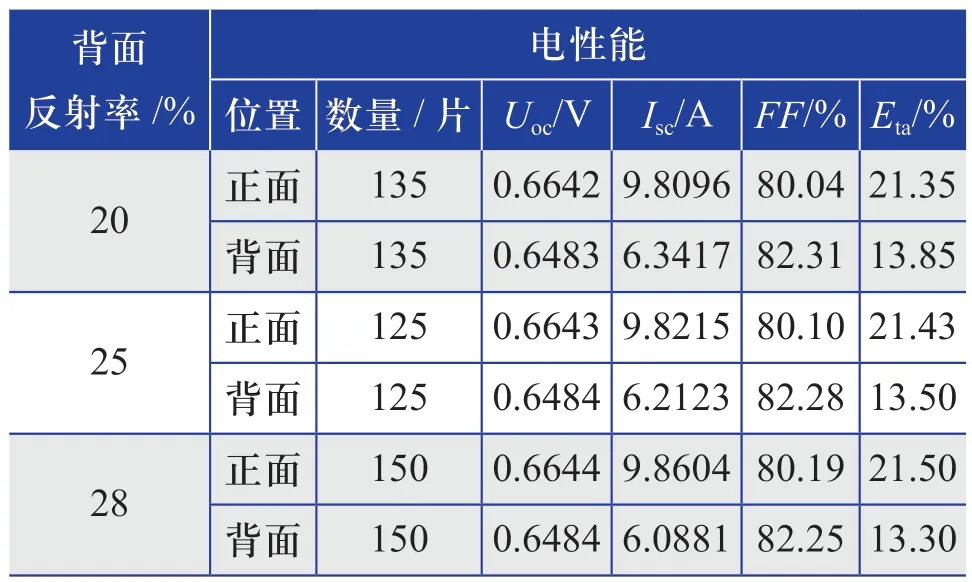

實驗主要探討背面反射率、背面鋁柵線間距和寬度對雙面PERC 太陽電池電性能的影響。基于前期大量的梯度實驗結果和現有設備的精度范圍,來確定適合當前實驗的最佳工藝范圍。

實驗參數:激光開膜窗口圖形為直線型,開窗寬度為40 μm,激光頻率為20 kHz,激光功率介于14~16 W;其余工藝參數均與單面PERC 太陽電池相同。實驗共分為3 組,設計方案如表2所示。

表2 實驗設計方案

1.3 實驗結果測試

運用二次元檢測儀來分析背面鋁柵線與激光圖形的對位偏移情況;運用D8 積分式反射儀測試背面拋光后的背面反射率;通過分選測試儀測試雙面PERC 太陽電池正、背面效率。

由于雙面PERC 太陽電池正、背面均能接收太陽光,因此,測試其中一面的效率時需要對機臺進行黑布處理,以保證測試結果的準確性。

2 實驗結果與分析

2.1 不同背面反射率對雙面PERC太陽電池電性能的影響

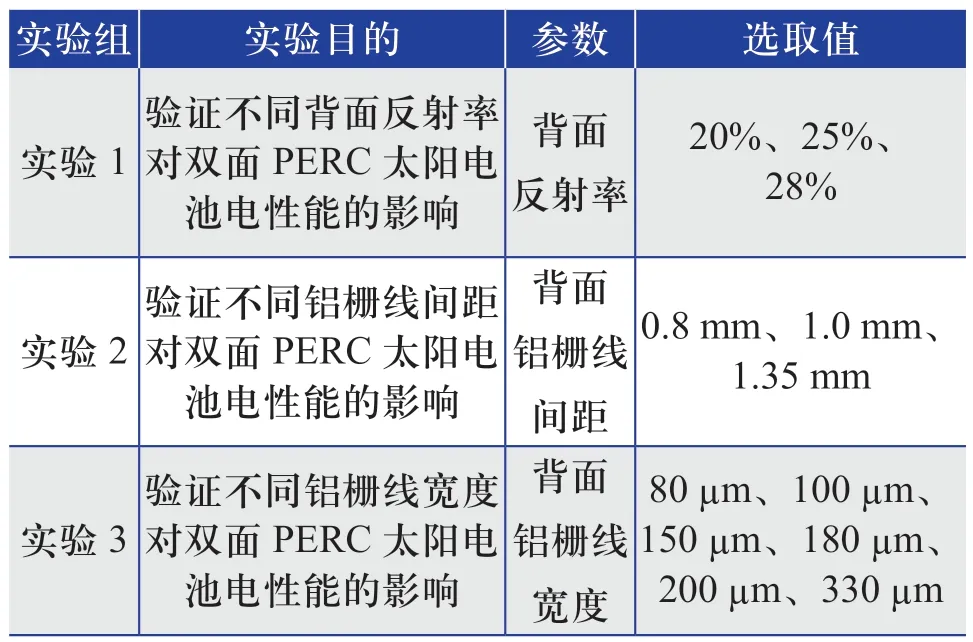

根據前期雙面PERC 太陽電池工藝調試結果和現有單面PERC 太陽電池(經背面拋光后)的背面反射率,選取背面反射率為20%、25%、28%的雙面PERC 太陽電池,電性能數據如表3所示。

表3 不同背面反射率對雙面PERC 太陽電池電性能的影響

由表3可知,雙面PERC 太陽電池的背面反射率越低,其背面效率就相對越高,但正面效率的趨勢卻相反。這與理論情況相符,背面反射率越低,其背面吸光性就越好,背面短路電流就越高,則背面效率就高;但對于正面效率而言,背面反射率降低,正面入射光光子反射路程變短,光吸收變差,短路電流下降較快。因此,不能只考慮背面效率,背面反射率選取太低會浪費電池的正面效率。

后續優化的調控目標是在保證背面微觀平整度的同時,通過調整 HF/HNO3的濃度配比適當降低雙面PERC 太陽電池的背面反射率。

綜上所述,選擇背面反射率為28%的雙面PERC 太陽電池。

2.2 背面鋁柵線間距對雙面PERC太陽電池電性能的影響

背面鋁柵線間距主要影響電池背面的受光面積和橫向傳輸電阻,因此需要權衡二者的影響。實驗選取了鋁柵線間距為0.8、1.0 和1.35 mm 的雙面PERC 太陽電池,其電性能數據如表4所示。

表4 不同鋁柵線間距對雙面PERC 太陽電池電性能的影響

由表4可知,背面鋁柵線間距越大,背面受光面積就越大,背面效率就越高。但由于背面鋁柵線距離的加大,使得收集電子時電子的橫向傳輸電阻就越大,Rs相應增加,使電池正面的FF降低,從而使電池正面效率降低。通過前期梯度實驗對比分析,當背面鋁柵線間距為 1.0 mm 時,雙面PERC 太陽電池可獲得較好的正面效率和背面效率,過寬或過窄的鋁柵線間距都不利于其綜合電性能的提高。

2.3 背面鋁柵線寬度對雙面PERC太陽電池電性能的影響

根據太陽電池基礎原理和工藝設計方案等相關理論,背面鋁柵線寬度設計需要滿足2 個條件:鋁柵線寬度能與激光開膜窗口圖形精確對位;背面鋁柵線設計需保證電池背面有良好的受光面積,以保證背面效率。

2.3.1 與激光開膜窗口圖形精確對位

因絲網印刷定位系統存在精度誤差,所以激光開膜窗口圖形也會出現畸變。圖2為背面鋁柵線與激光開膜窗口圖形的對位效果圖,圖中灰色粗線為太陽電池背面印刷的鋁柵線,底層紫白色細線為激光開膜窗口的直線。

從圖2可以看出,底層紫白色細線并未與灰色粗線完全居中對應,存在偏移;鋁柵線寬度越窄,偏移的風險就越大。當鋁柵線未印在激光開膜窗口線處時,就不能形成較好質量的局域鋁背面場(LBSF);且因為鋁漿的特性決定了其不能穿透SiNx:H 膜和AlOx膜,鋁柵線與激光開膜窗口圖形對位不準,造成電池邊角EL 圖形出現發黑現象,影響了雙面PERC 太陽電池效率,如圖3所示。前期實驗結果發現,當鋁柵線寬度小于150 μm,對位偏移的風險變大。

圖2 背面鋁柵線與激光開膜窗口圖形對位圖

圖3 因對位不準導致的EL 發黑圖像

2.3.2 保證背面有良好的受光面積

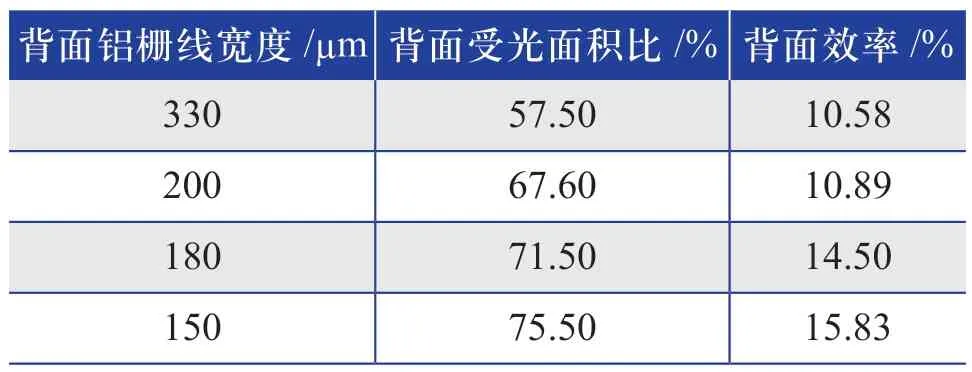

鋁柵線寬度設計需保證電池背面有良好的受光面積,以保證其背面效率。鋁柵線寬度不同時,背面受光面積比和背面效率數據如表5所示。

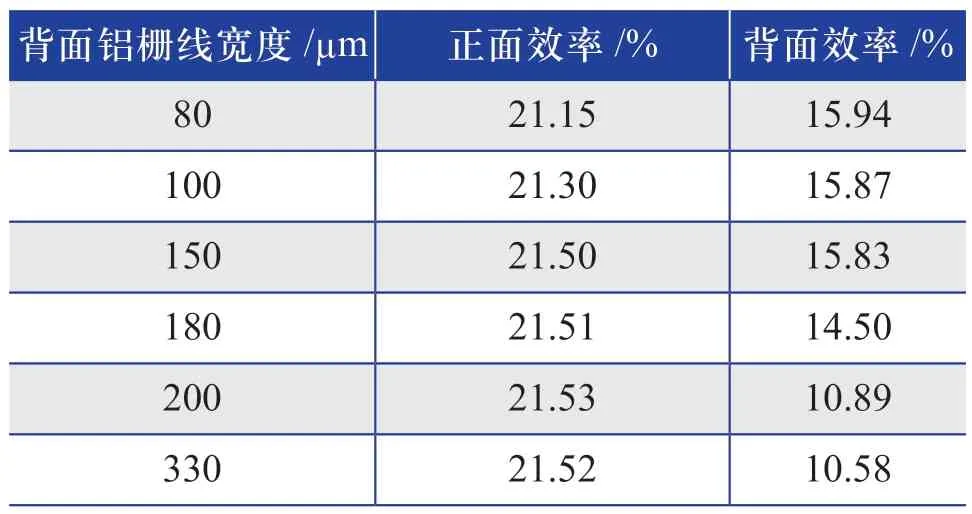

背面接收的光照量是影響背面效率的關鍵。由表5可知,背面鋁柵線越窄,背面受光面積越大,背面效率越高。不同背面鋁柵線寬度下雙面PERC 太陽電池的正、背面效率如表6所示。

表5 不同背面鋁柵線寬度與背面效率的關系

表6 不同背面鋁柵線寬度對雙面PERC 太陽電池正、背面效率的影響

綜合考慮電池正、背面效率后決定,背面鋁柵線寬度選取150 μm。

3 優化后的雙面PERC太陽電池中批量實驗結果

3.1 中批量實驗結果

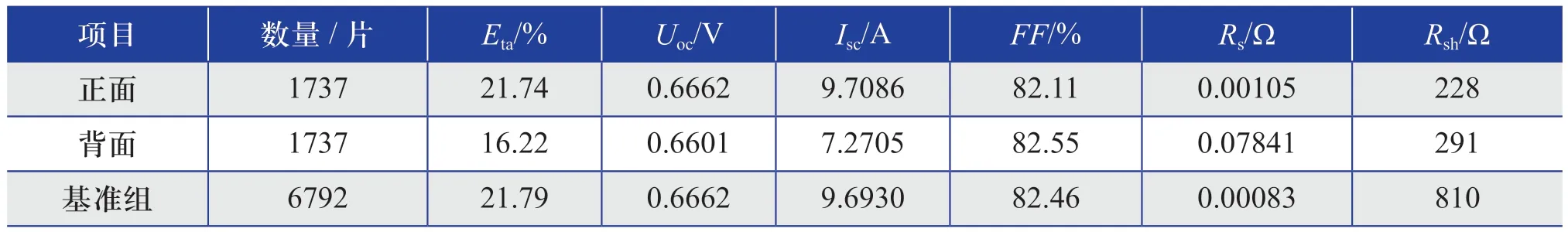

根據前文實驗,優化后的雙面PERC 太陽電池工藝參數為:背面反射率為28%,鋁柵線間距為1.0 mm,鋁柵線寬度為150 μm。根據此工藝參數進行雙面PERC 太陽電池中批量實驗,并選擇與雙面PERC 太陽電池正面版式相同的單面PERC 太陽電池作為基準組進行對比。實驗相關數據如表7所示。

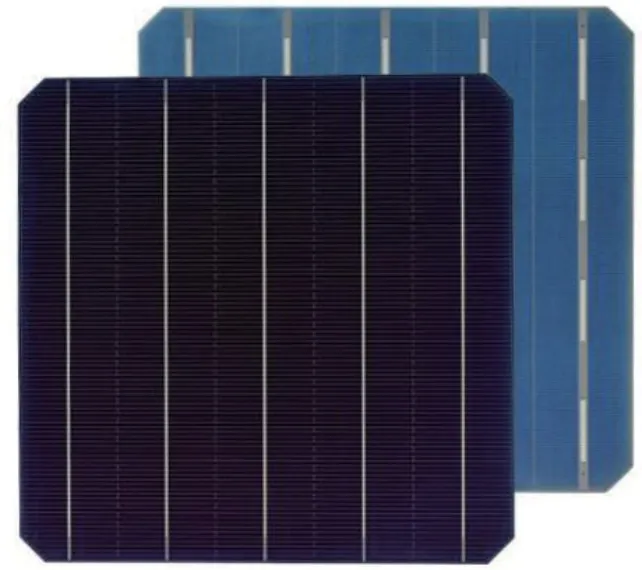

由表7可知,與單面PERC 太陽電池相比,優化后的雙面PERC 太陽電池工藝能取得較好的效果:其正面效率損失在0.05%以內,背面效率大于16%,雙面因子大于74%。中批量生產的優化后的雙面PERC 太陽電池的正、背面如圖4所示。

表7 優化后的雙面PERC 太陽電池中批量實驗結果

圖4 優化后的雙面PERC 太陽電池正、背面圖(深色為正面,淺色為背面)

3.2 后續優化方向

1)優化背面鈍化膜AlOx與SiNx:H 的膜厚[8],提高雙面PERC 太陽電池正面外量子效率,以提升其正面效率。2)W?hrl 等[9]通過模擬結果顯示,更細的鋁柵線是雙面PERC 太陽電池的發展方向。在提高對位精度的基礎上,需進一步細化優化鋁柵線寬度,以形成良好質量的LBSF 層,提高電池的正面效率。3)Kranz 等[10]通過模擬和實驗,驗證了不同的激光開膜窗口寬度對LBSF層中的空洞和深度的影響。我們后續將設計不同的激光開膜窗口圖形來獲得質量更好的LBSF 層質量,提高電池的正面效率。

4 結論

本文著重研究了背面反射率、背面鋁柵線間距與寬度對雙面PERC 太陽電池電性能的影響。通過實驗對比,得到背面反射率為28%、鋁柵線間距為1.0 mm、鋁柵線寬度為150 μm 的優化工藝條件。優化后的雙面PERC太陽電池的平均正面效率大于21.7%,平均背面效率大于16%,雙面因子大于74%。后續將繼續研究從不同角度提高電池的正面效率。