連續油管電纜加熱新技術研究

賈俊敏

(中國石油遼河油田分公司,遼寧 盤錦 124010)

連續油管電纜加熱清蠟工藝采用的中頻加熱方式,采用的是電伴熱中的集膚效應原理。集膚效應電伴熱系統中存在兩種效應:一個是集膚效應,一個是鄰近效應。集膚效應是指高頻電流通過鐵磁性導體時,電流集中于導體表面的現象;鄰近效應則是指電流在流動過程中,受到附近的導體中電流產生的時變磁場,從而產生場量分布變化的現象。在集膚效應電伴熱系統中,由于上述兩種現象,電流在伴熱管中的主要集中在內表面流動。

集膚效應電伴熱的興起是在20世紀60年代,最初應用于日本,后來美國和加拿大應用。國內最早在20世紀70年代,大慶油田就成功地將該技術應用于油井清堵及地面管線加熱。20世紀年80代,寶鋼集團一條長10km的重油管線也采用了集膚效應電伴熱方法進行加熱。2002年,渤海油氣田的渤中13-1平臺向渤中26-2平臺進行海底輸油的管道(長約13km)同樣采用了該技術,但應用的均為國外技術。近年來,國內也有許多企業開始研究和應用集膚效應電伴熱系統,但由于連續油管生產無法國產化的限制,之前并沒有國內企業能將連續油管與電纜結合生產出加熱管纜。根據塔里木油田的實際工況,研制了材質為2205,外徑為31.8,用于防蠟清蠟的連續管纜,該種連續管纜由于是國內首創,配套研制了連續油管懸掛器。

1 連續油管電纜加熱工藝

博孜氣田凝析油蠟含蠟量較高,開采中存在高壓凝析氣井凝析油析蠟造成井筒結蠟堵塞油管的情況,同時存在水合物堵塞情況,博孜1JS井試采僅64天三次由于結蠟及水合物等原因造成管柱堵死而被迫關井,博孜101、博孜102井生產過程中有不同程度的結蠟現象,博孜101井投產后生產不到3個月即蠟堵,清蠟過程中發現采油樹內有大量天然氣水合物和蠟的混合物,現場確認,水合物在上升過程中推動安全閥板關閉造成安全閥控制管線被憋爆,以致目前無法打開井下安全閥,管柱完整性受到破壞。目前,針對高壓凝析氣井國內外還沒有成熟可靠、安全的清防蠟工藝技術。

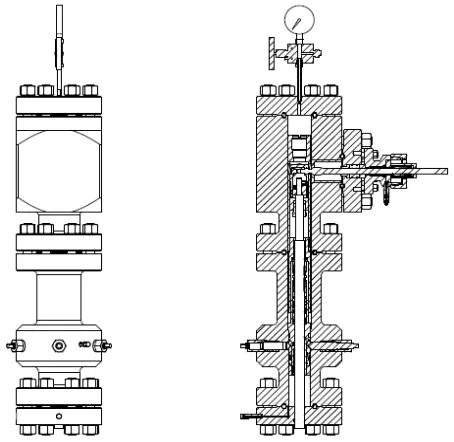

針對上述問題,如圖1所示,在天然氣生產管柱中下入連續管纜,利用電感應加熱原理將連續油管變成熱載體,加熱通過油管和連續管纜環空的天然氣,使得井筒流體的溫度升高,高于析蠟溫度,實現消除結蠟。系統采用懸掛密封井口,加熱連續管纜,地面配套電源。

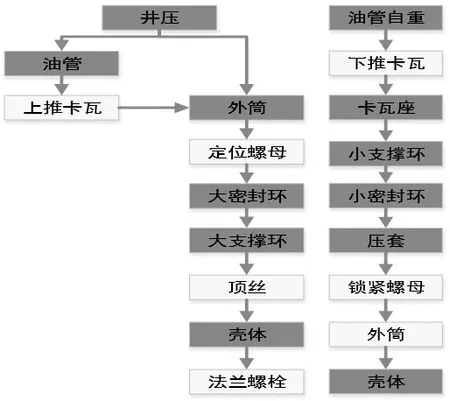

2 配套設備研制及校核

該工藝配套裝置包括連續管纜專用懸掛器以及井下連續管纜。如圖2,連續管纜專用懸掛器主要包括殼體與芯軸兩大部分,其中殼體包括三通懸掛器殼體。根據博孜區塊工況要求,連續管纜加熱井口密封與承載性能需要達到其設定的指標。密封井口檢測項目為密封井口殼體靜水壓強度、密封井口殼體氣密封測試、密封芯軸與管纜間氣密封性能、密封芯軸與殼體密封性能、三通氣密封測試、密封井口抗上頂/懸掛性能、電纜拉斷實驗。用氣體增壓機為芯軸打氮氣,打壓至105MPa,穩壓15min, 壓 降 1.25MPa,無氣泡,測試合格。通過上頂力測試,測試力12t,保持10分鐘,滑移量小于2mm,卡瓦牙未發現明顯損傷,測試合格;通過懸掛測試,測試力15t,保持10分鐘,滑移量小于2mm,卡瓦牙未發現明顯損傷,測試合格;用手壓泵連接拉拔液缸,加壓至引出電纜拉斷或拉出為止,手動試壓泵打壓至10MPa,電纜桿順利拉出,達到設計要求(≤21MPa)。

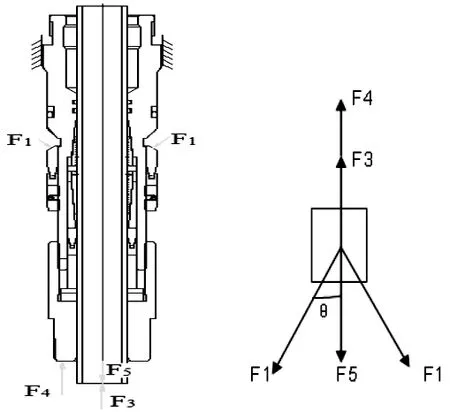

如圖3所示,連續管纜設計參數為:內芯95mm2(直徑10.7mm)的銅絞線;絕緣材料4.8mm+填充材料+0.4mm鋼帶裝鎧,耐溫200℃;規格為31.8mm×2.8mm 2205-90連續油管。

對井口懸掛裝置進行了受力計算,壓力載荷傳遞流程圖如圖4所示,載荷傳遞主要包括井壓作用受力傳遞和連續油管重力受力傳遞兩部分,通過對芯軸頂絲等部件進行校核,均滿足強度要求。

圖1 連續管纜電加熱防清蠟工藝技術原理圖

圖2 連續管纜專用懸掛器設計圖

圖3 連續管纜設計截面圖

圖4 壓力載荷傳遞流程圖

芯軸受力計算如圖5所示,F1為頂絲壓緊力,F2為芯軸整體上頂力,F3為油管上頂力,F4為芯軸上頂力,芯軸密封面直徑72mm,F5為油管自重,管纜3.618kg/m,下深2000m,井口最大壓力105MPa,F1與F5夾角50°,經 計 算 F2=427291N,F3=83090N( 管 纜 外 徑 31.75mm),F4=344201N,F5=70913N,頂絲的壓緊力F1=92404N,滿足強度要求。

圖5 芯軸受力分析圖

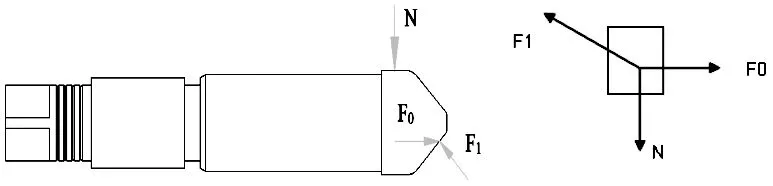

頂絲強度校核如圖6所示,X軸受力平衡方程:F0=70785N,頂絲上緊力矩T=337N.m,K為接觸系數0.2,D為螺紋大徑23.8mm,頂絲X軸向的剪切F1'=F1cosθ=59396N,頂絲剪切強度τs=800MPa許用剪切應力[τ]=530MPa,頂絲剪切應力τ=327.5MPa<[τ]=530MPa,頂絲工作時剪切截面直徑15.2mm滿足要求。

3 現場試驗及效果

圖6 頂絲受力分析圖

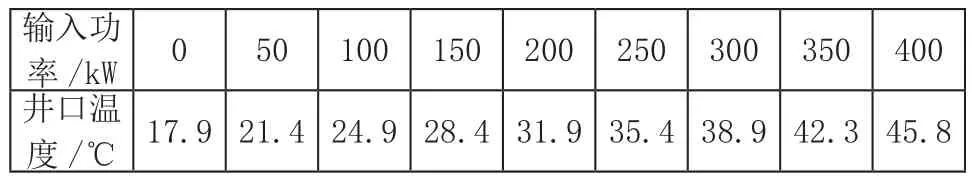

博孜XXX井生產套管7?”寸下深至6167m,5?”尾管下深至6950m;生產油管4?”下至4536m,3?”下至6886m;井底溫度127.7℃,壓力116.1MPa;日產氣10×104m3,日產液10m3,含水4%。取鋼材換熱系數50 W/m/K,水換熱系數6W/m/K,地層導熱系數1.9W/m/K,蠟導熱系數0.12W/m/K,地層恒溫外徑787mm,如表1所示,該井2018年3月放噴,油壓31MPa,溫度15.32~12.64℃,產氣1.61×104m3/d,產液40m3/d,含水57%。

表1 博孜XXX井生產初始生產數據

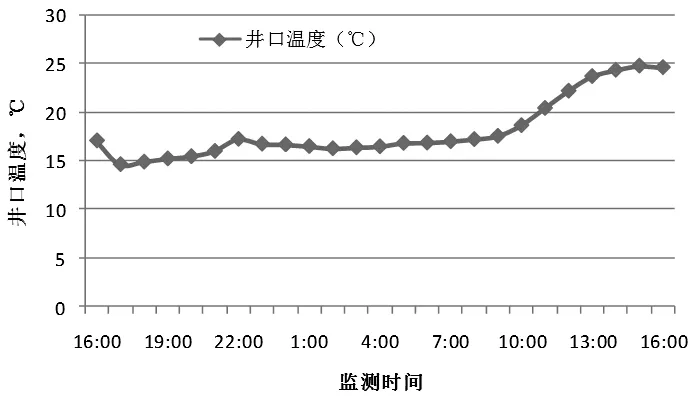

根據該井工藝參數進行了井口溫度計算(見表2),計算輸入功率0kW時溫度與實際生產數據相同。該井8月29日通井,9月1日下完連續管纜,9月2日完成安裝,并通電調試,9月3日15:00開井放噴,16:45開加熱,功率100kW。9月3日測試油壓63.5MPa,產量12.2×104m3,井口溫度24.5℃,與設計計算井口接近,9月4日16:00關井完成測試,測試階段井口溫度變化如圖7所示,實際井口溫度超過了該井結蠟溫度,也超過了水合物形成臨界溫度,達到了預期效果。

表2 計算不同功率下井口溫度

圖7 井口溫度監測曲線

4 結論及建議

(1)氣井中下入連續管纜進行加熱可以有效地提高井筒溫度,防止井筒結蠟或形成水合物,避免井筒堵塞,對于高壓氣井生產有重要意義。

(2)高壓氣井井口連續油管電纜懸掛裝置能夠耐壓105MPa,滿足高壓氣井井筒完整性要求。

(3)現場試驗效果良好,達到了預期指標,該技術可推廣應用,建議進一步完善工藝參數設計方法。