玻璃態復合膜的研發及油氣分離性能研究

楊成城

〔中國石化銷售有限公司 北京 1000728〕

1 技術背景

膜法油氣回收是近幾年發展起來的一種有機氣體回收技術,代表油氣回收的一個發展方向,也是近些年有機氣體回收的研究熱點。隨著環保要求的進一步提高,膜法油氣回收將在有機氣體回收處理領域發揮重要作用。膜分離法作為一種先進的油氣回收技術,市場占有率得到了穩步提升。在油氣處理回收工藝上,進口膜的應用以德國GKSS及美國MTR兩個品牌居多,且應用于油氣回收的膜均以橡膠態高分子復合膜為主,對玻璃態復合膜的研究文獻報道、應用的較少。研究表明,玻璃態高分子膜分離原理與橡膠態高分子膜相反,為優先透過空氣成分,N2/C3H8分離系數可以達到30,與現有的橡膠態復合膜相比具有使用壽命長、簡化膜法油氣回收工藝流程、返回油氣的油氣溫度低等特點。

2 油氣回收玻璃態復合膜及膜組件的研發

我國的膜分離技術起步較晚,20世紀80年代開始開發了中空纖維膜和膜分離回收氫氣的技術。早期,國內的膜法油氣回收技術主要依賴進口。到2010年左右,國內自主研發的油氣分離膜逐漸顯露頭角,從全國范圍看,目前只有北京、上海、廣州等大城市開始采用這一技術,總計有100多套,而且全部采用進口膜片制造。

PSF、PI、PPO、PEI、CA等玻璃態高分子分離膜是利用具有特定玻璃轉化溫度的高分子材料,分離原理與橡膠態高分子相反,與橡膠態復合膜相比:

(1)由于復合膜材料為全氟高分子材料,耐溶劑性能優異,膜使用壽命長;

(2)為優先透過空氣成分,N2/C3H8分離系數可以達到40,油氣體積濃度一般為20%~40%,空氣成分占大的比例,對加油站三次油氣回收特別適用。

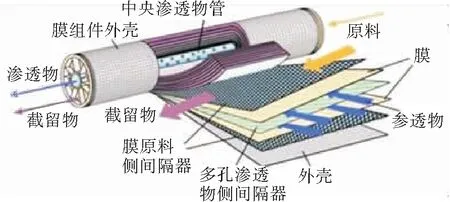

筆者自2014年起參與研發了全氟(AF)玻璃態材料復合膜,全氟聚合物完全氟化的結構,使其具備了優良的耐化學腐蝕性、熱穩定性、低摩擦性、不粘性和電絕緣性等優良特性,是制成玻璃態油氣回收膜的關鍵材料;開發了基于玻璃態的復合膜組件:①參照環氧外殼卷式膜組件進行氣體膜組件結構及流道設計;②依據氣體動力學確定了輔助材料流道布和格網的規格及選型,控制卷制張力等參數,在提高膜組件分離效率同時降低阻力降;③通過大量專業實驗篩選確定了本項目膜組件專用粘合劑,解決了卷式膜組件有機組分分離應用的難題;④在螺旋式裝置的下游側安裝了網狀的支撐片,將膜組件的變形和損毀減少到最小。根據以上設計試制自主研發的玻璃態復合膜組件如圖1、2,初步構想試用于加油站三次油氣回收的油氣分離系統(卷式膜組件結構見圖1,卷式膜組件膜芯實物見圖2)。

圖1 卷式膜組件結構圖

圖2 卷式膜組件膜芯實物圖

德國GKSS研究中心是較早將膜分離技術用于油氣回收的公司,其膜技術用于石化和油庫、加油站系統已有十年的成功經驗,是安全、高效和低費用的先進技術。GKSS用于加油站油氣回收的玻璃態膜為優先透過空氣的中空纖維膜,所采用的高分子材料為剛性高分子材料,膜的耐化學、耐熱、耐壓穩定性更好,在國際上處于領先水平,同類產品中在德國國內具有唯一性,較其他同類產品,具有技術進步性。

3 基于玻璃態膜組件油氣分離性能的測試

3.1 測試平臺工藝流程

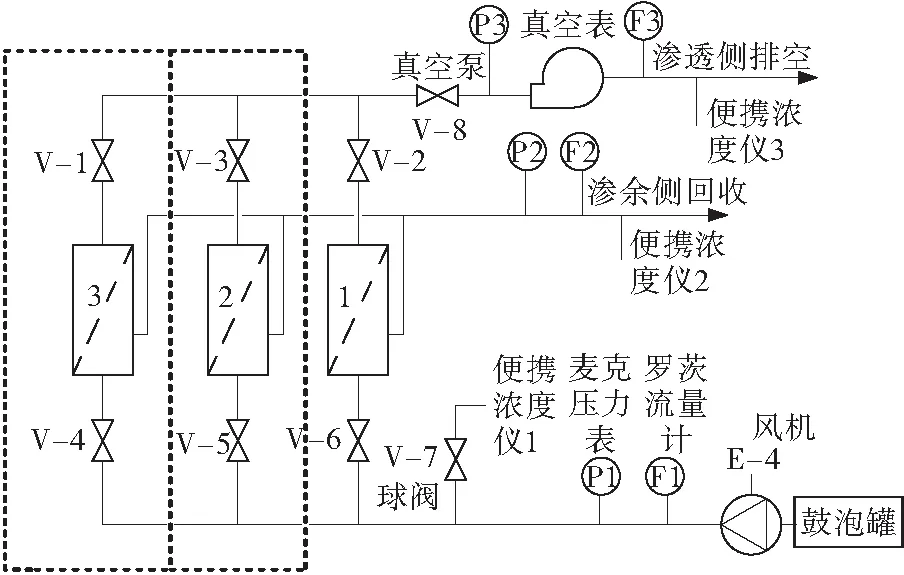

測試的主要設備為高壓風機、真空泵、膜分離器、壓力傳感器、控制器、流量計等。膜分離過程需要壓力差作為推動力,膜分離器的滲透側需要真空泵,烴類分離優先透過富集后的油氣分子直接進入真空泵,因此,真空泵的防爆等級要求較高。

a.通過分別調節丁烷和氮氣的流量配比出所需體積濃度的混合氣體。

b.流程圖中1、2、3分別為膜元件并聯,配耐壓合金鋁外殼;外殼共3個接口:風機送入膜進口、膜滲余側出口、膜滲透側出口(接真空泵進口)。

c.混合氣體經高壓風機進入膜組件,在膜組件的滲透側設有真空泵抽真空。

風機選用渦旋風機EB219,220V,標稱最大風量40 m3/h,額定排氣壓力9000Pa,功率0.12kW;真空泵選用GWSP150,7.2m3/h。膜兩側氣體的分壓差是膜分離的驅動力,因此只有保持膜滲透側的蒸氣壓力低于膜進氣側的蒸氣壓力,才可以實現有機蒸氣通過膜的傳遞,該壓力差可利用進氣側的風機進氣或在膜滲透側用真空泵來達到,有時也可將兩者結合使用。

d.在膜組件入口側和滲透側分別安裝有壓力表、真空度表,在膜組件的滲余側和滲透側安裝有流量計及濃度儀,用于監測滲余氣和滲透氣的流量及濃度。

e.開機操作:先開風機,后開真空泵;停機操作:打開真空泵進氣閥,真空段變常壓(約2s)停真空泵;然后(約5s)停風機。

f.鼓泡體積濃度20%~50%,給氣總流量4~7.5 m3/h,壓力調劑范圍5 000~10 000Pa(模擬風機參數),需流量計和壓力調節閥門。

流程圖見圖3,測試平臺見圖4。

圖3 膜組件分離性能測試平臺流程圖

圖4 膜組件分離性能測試平臺

3.2 自主研發膜組件分離性能測試

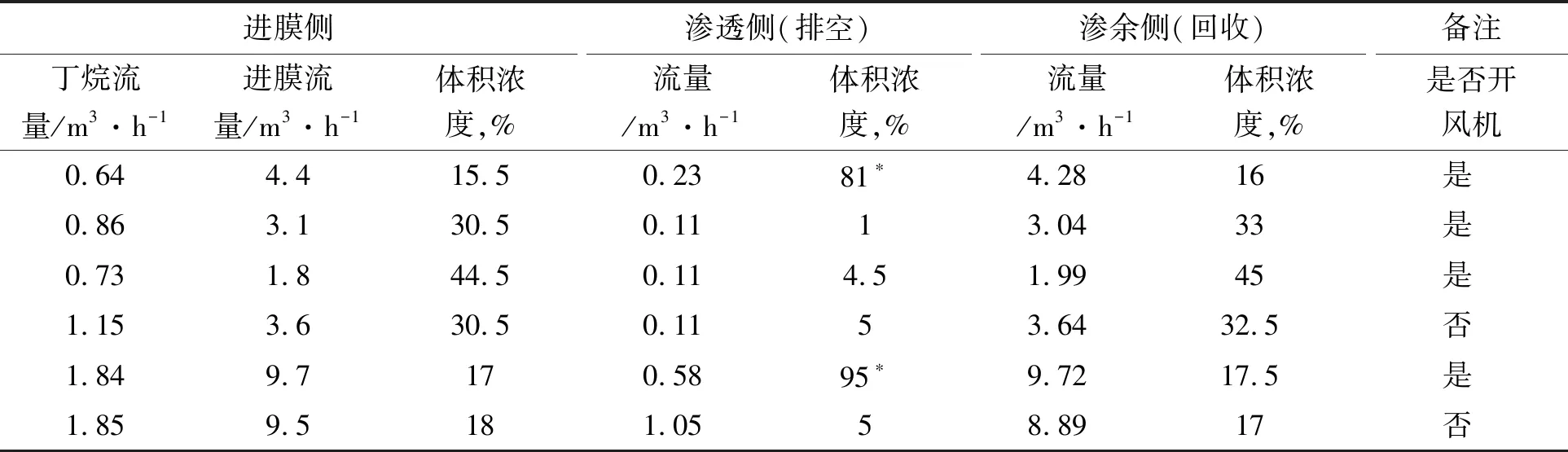

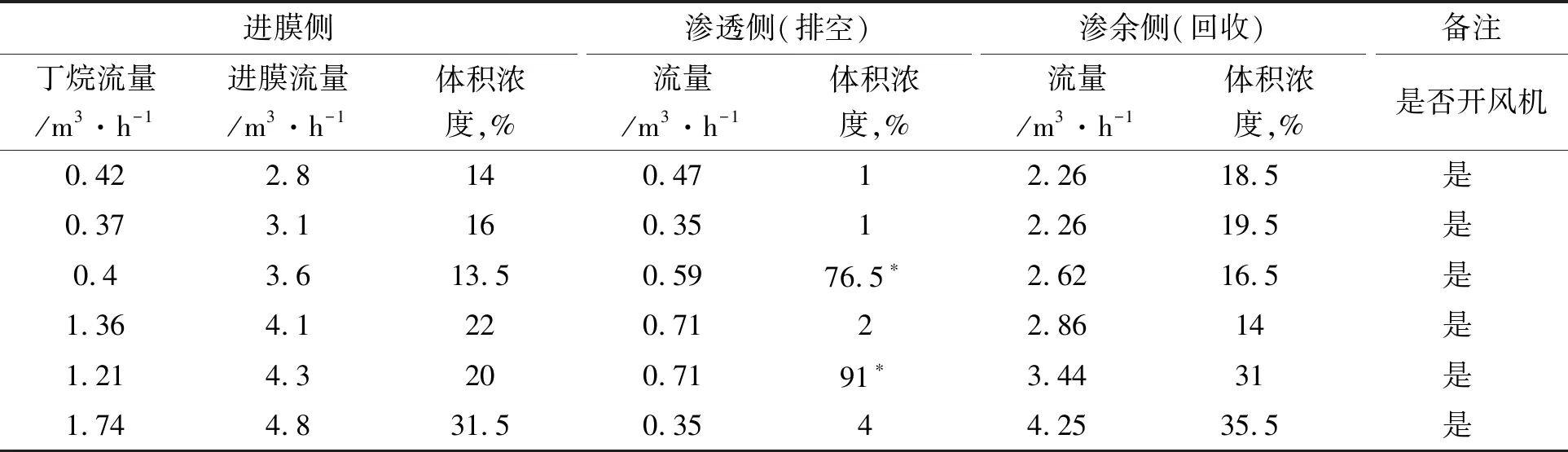

以配備了6條加油槍的中型加油站為例,加油槍流量設為45 L/min,氣液比為1.2,1條加油槍平均工作頻率為40%(加油工作24 min/h),則6條槍1h平均回收到地下罐內的油氣量約是:45×1.2×24×6=7.8 m3/h=130 L/min,因此給氣總流量可設為7.5m3/h。將兩只國內研發的2吋(50.8 mm)膜組件并聯安裝進行性能測試,筆者參與自主研發的膜組件的測試具體結果詳見表1所示。

表1 自主研發膜組件測試結果

注:*爆炸下限(LEL)。

實驗數據表明:①排空側濃度比入口混合氣濃度下降較大,膜組件處理后排放氣體濃度大大減小;②打開風機提高進膜壓力可使膜的分離效果更優;③對于小處理量、低濃度(入口油氣體積濃度僅為10%~30%的情況下)混合氣體的處理效果可以滿足加油站現場排放指標要求,但分離效果不穩定,而對于大流量、高濃度混合氣處理效果仍難以滿足排放指標(達標排放為25g/m3,相當于丁烷混合氣的體積濃度1%)。

3.3 基于GKSS膜組件分離性能測試

選用GKSS膜產品進行性能對比,一支4英寸的膜分離器可滿足一座典型加油站的三次油氣回收,且油氣截留型膜返回儲罐的氣體是氮氣富集,并已脫除水蒸汽。因此,選用GKSS 4英寸中空纖維油氣截留型玻璃態膜進行對比測試。

在滿足風機、真空泵選型基礎上,進膜氣體流量是滲透氣體流量10~20倍為佳,采用3.1節測試平臺及流程進行測試,結果如表2。

表2 GKSS膜組件測試結果

注:*爆炸下限(LEL)。

實驗結果表明:①GKSS膜組件分離性能較為穩定,排空側濃度比入口混合氣濃度下降較大;②對于處理量在2~7m3/h、入口體積濃度<20%的混合氣體,在入口壓力變化較大的情況下,GKSS膜組件處理后排放氣體基本穩定達標(達標排放為25g/m3,相當于丁烷混合氣的體積濃度1%),其處理效果可以滿足加油站現場排放指標要求;③當入口混合氣體體積濃度增加到20 %以上時,其處理后排放氣體尚不能滿足排放指標。

4 結論

(1)在一定的工藝組合和進氣流量、濃度下,玻璃態膜法油氣分離方法對丁烷-氮氣組合具有較好的分離、回收性能;

(2)通過本實驗對比測試可以得出,自主研發的玻璃態膜組件和GKSS膜組件對低濃度油氣具有良好的分離性能,自主研發的玻璃態膜組件對于小處理量、低濃度(入口油氣體積濃度僅為10%~30%的情況下)混合氣體的處理效果可以滿足加油站現場排放指標要求;對于處理量在2~7m3/h、入口體積濃度<20%的混合氣體,在入口壓力變化較大的情況下,GKSS膜組件處理后排放氣體基本穩定達標;

(3)玻璃態膜分離法處理加油站油氣在通過對處理量、入口濃度、入口壓力等運行參數進行優化設計的條件下能達到較高的處理效率,下一步需通過大量實驗和現場數據展開研究。