基于灰色關聯法的短支煙煙絲結構優化研究

王天怡 高尊華 范 磊 楚 晗 李靜浩 李 曉 姚二民

(1.鄭州輕工業學院食品與生物工程學院,河南 鄭州 450000;2.河南中煙工業有限責任公司技術中心,河南 鄭州 450000;3.河南中煙工業有限責任公司許昌卷煙廠,河南 許昌 461000)

隨著消費者生活水平和健康意識的提高,低焦油卷煙迎來新的發展機遇。在眾多低焦油卷煙類型中,短支卷煙由于其獨特的外觀和舒適的口感,更受年輕消費者的喜愛。而煙絲結構對卷煙品質的影響至關重要[1]225-228,如長絲率過高會導致卷制出現竹節煙,對煙支的單支重、密度等物理指標的穩定性都有很大影響,進而影響卷煙燃吸品質[2]。而且煙絲結構的波動具有傳遞性,會影響卷煙生產的穩定性[3-4],應通過適當降低長絲率和碎絲率,提高中絲率的方法,使煙絲結構均勻化,穩定卷煙生產,獲得較好的卷制質量[5]。

姚光明等[6]研究表明,當煙絲整絲率達到80%以上時,可使煙絲填充值穩定提高、卷煙單支質量顯著降低。申曉峰等[7]研究表明,不同長度煙絲對卷煙單支重量和煙支密度及其穩定性的影響程度不同,5.60 mm以上煙絲的影響較小,2.80~4.75 mm煙絲的影響最大。堵勁松等[8]研究發現,分布在2.00~4.75 mm的煙絲結構,減少1.40 mm以下的煙絲比例可獲得較為理想的卷煙物理指標。現有文獻多是對常規卷煙煙絲結構和物理指標的關系進行研究,并未見對短支煙煙絲結構優化方面的報道。

本試驗擬對主要工序的煙絲進行篩分,分析短支煙煙絲結構存在的問題,通過灰色關聯法研究工序間煙絲結構的關聯性,查找影響其波動的因素,并用煙絲截短設備對煙絲結構進行優化,提高短支卷煙物理質量的穩定性,為提高卷制質量提供依據。

1 材料與方法

1.1 材料

短支煙煙絲:河南中煙許昌卷煙廠。

1.2 儀器與設備

多功能檢測振篩:Y2SJO型,篩網孔徑為10.00,9.00,8.00,6.50,5.00,4.00,3.35,2.50,1.00 mm,徐州市鐵建機械制造有限公司;

煙絲在線振動分選機:CA25A型,南京大樹智能科技股份有限公司;

煙支綜合測試臺:KCOMI2000型,德國Bogwalt公司;

煙絲截短設備:TYQ-A型,河南省金馬機電設備有限公司;

電子天平:PL3001-SMettler型,感量0.1 g,瑞士SMettler公司。

1.3 試驗方法

1.3.1 制樣 待卷煙加工線各設備參數運行穩定后,分別在切絲后、烘絲后、加香后和卷煙機料斗處隨機取樣4 000 g,單次取樣時間間隔30 min,每批次取樣4次。混合均勻后裝入密封袋中,放置于溫度(20±1)℃、相對濕度(60±5)%的恒溫恒濕箱中平衡48 h,備用。

1.3.2 檢測方法

(1)煙絲結構檢測:采用振動頻率40.00 Hz,每間隔1 min變更一次旋轉方向,每次篩分3 min的條件,將各工序煙絲樣品篩分為10個區間,每個樣品煙絲篩分3次,每次篩分樣品質量約1 000 g。

(2)煙支物理質量檢測:參照相關標準[9-13],檢測卷煙質量、吸阻、通風率、密度、硬度、圓周、含末率及端部落絲量。

1.3.3 優化方法 采用灰色關聯法[14]以下一工序煙絲尺寸分布比例為母序列、上一工序煙絲尺寸分布比例為子序列,按式(1)計算關聯度。

(1)

式中:

γ——關聯度;

Kij——第i個子序列的第j個參數和母序列(0序列)的第j個參數之間的關聯系數;

N——樣本數。

根據γ表示關聯程度,進而確定影響煙絲結構均勻性的具體煙絲尺寸,通過在切絲后安裝煙絲截短設備對其切短,由切短前后煙絲結構變化情況考察其優化效果。

1.4 數據處理

采用Origin 8.0軟件繪制不同工序的煙絲結構分布,Matlab 2016軟件[15]對不同工序間煙絲結構進行關聯度分析,找出影響卷煙質量的具體煙絲尺寸。

2 結果與分析

2.1 不同工序的煙絲結構分析

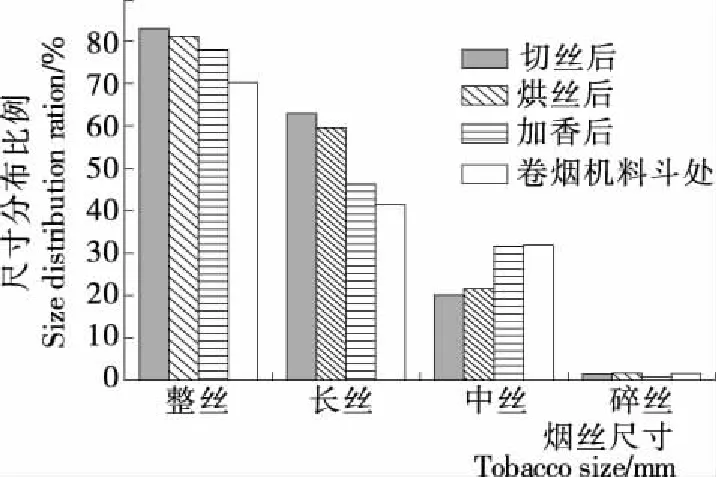

取切絲后、烘絲后、加香后、卷煙機料斗處煙絲樣品進行在線振動分選后,得到各工序的煙絲結構,即整絲(>2.50 mm)率、長絲(>3.35 mm)率、中絲(2.50~3.35 mm)率和碎絲(<1.00 mm)率。以煙絲尺寸為橫坐標,尺寸分布比例為縱坐標,繪制不同工序的煙絲結構圖(圖1)。

由圖1可知,不同工序的煙絲結構各有差異,但整體來看,整絲率分布在70.00%~80.00%;長絲率有很大比重,占40.00%以上;中絲率次之,占20.00%~30.00%;碎絲率波動較小,在2.00%以下。在短支卷煙煙絲的加工過程中,煙絲結構變化較大,整絲率和長絲率都在逐漸下降,中絲率上升,短絲率比較穩定。根據文獻[1]225-226中目前的工藝技術現狀,要求成品煙支在卷制前整絲率>80.00%,碎絲率<2.00%,短支卷煙煙支長度小于常規煙,煙絲結構要求更加嚴格。顯然,卷煙廠的品牌短支卷煙在卷制前整絲率偏低,長絲率偏高,不利于短支卷煙物理質量的穩定。

圖1 不同工序的煙絲結構Figure 1 Cut tobacco structure in different processes

2.2 不同工序間煙絲尺寸分布的關聯性

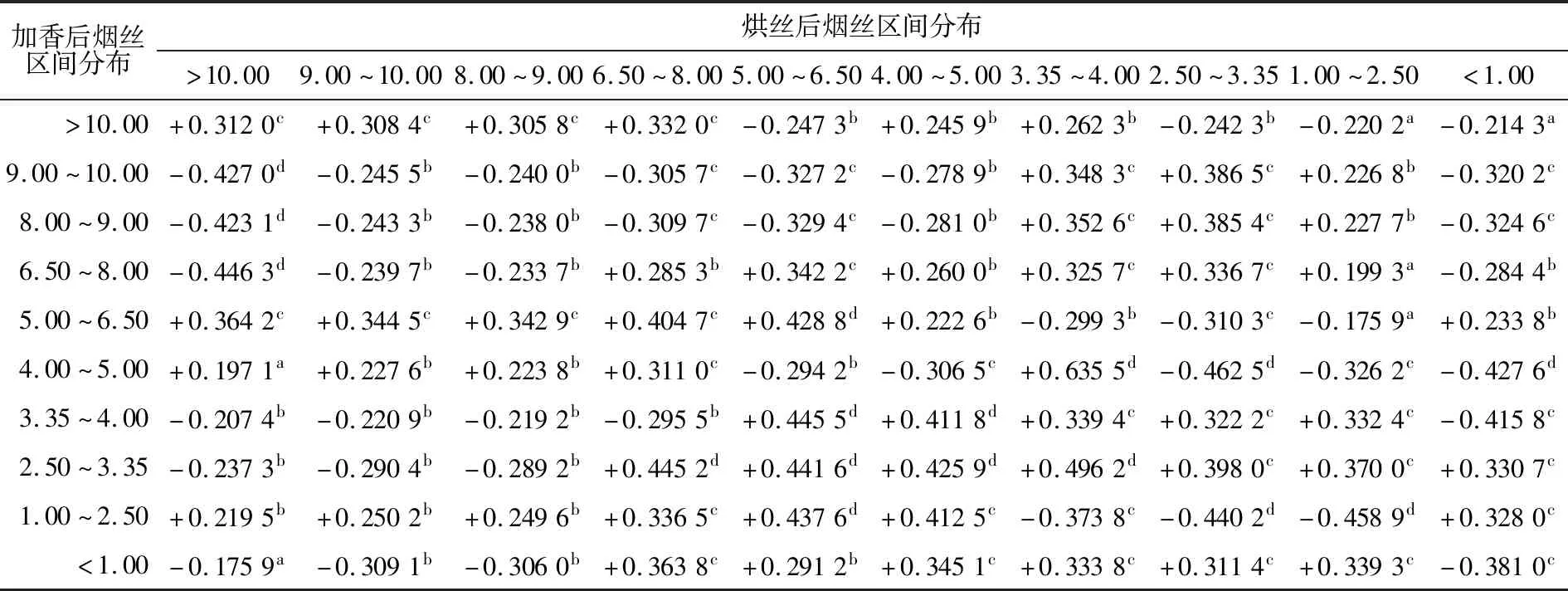

為進一步改善煙絲結構,查找影響卷制質量的煙絲尺寸,將各工序的煙絲樣品按照1.2中的方法進行篩分,通過獲得的10層煙絲分布,計算各尺寸煙絲分布比例。采用Matlab軟件計算兩兩工序之間煙絲結構的灰色關聯度(表1~3),并按照關聯度大小將其分為微關聯,弱關聯,較強關聯和強關聯4個作用強度,采用最短距離法對關聯度進行聚類分析。

由表1可知,切絲后6.50~8.00 mm尺寸的煙絲與烘絲后3.35~8.00 mm尺寸的煙絲有較強關聯性,其中切絲后4.00~5.00 mm的煙絲與烘絲后3.35~4.00 mm的煙絲關聯性最強,關聯度為0.787 3;切絲后4.00~10.00 mm 尺寸的煙絲與烘絲后2.50~3.35 mm尺寸的中絲有較強關聯性。烘絲后的中長絲主要受切絲后長絲影響,切絲后煙絲與烘絲后同尺寸或下一尺寸關系密切,原因是切絲后煙絲經過烘絲工序后都有不同程度的造碎,但烘絲后煙絲水分增加,長絲由于煙絲較長,容易卷曲粘連,故中長絲關聯性更強。因此,控制好切絲后6.50~8.00 mm 的煙絲可以調整烘絲后3.35~8.00 mm煙絲。

由表2可知,烘絲后3.35~6.50,5.00~10.00 mm尺寸的長煙絲分別與加香后3.35~4.00,5.00~6.50 mm尺寸的長煙絲有較強正關聯性,其中,烘絲后5.00~6.50 mm 與加香后3.35~4.00 mm的煙絲關聯性最強,關聯度達到0.445 5;烘絲后3.35~8.00 mm尺寸的煙絲與加香后2.50~3.35 mm尺寸的中絲呈強正關聯性。說明烘絲后的長絲比例影響加香后的中長絲比例,烘絲后的煙絲輸送入加香滾筒后,由于滾筒內壁上齒釘的作用,使煙絲有了一定的造碎,中絲由于吸濕性更快,不易造碎,關聯性更強。故調整烘絲后3.35~10.00 mm煙絲可以更好地改善加香后2.50~6.50 mm煙絲。

表1 切絲后煙絲結構與烘絲后煙絲結構的關聯度?Table 1 Correlation between shredded tobacco structure and shredded tobacco structure after shredding mm

? 關聯度數值的正負表示影響趨勢,正值表示增進,負值表示削弱;a、b、c、d分別對應為微關聯、弱關聯、較強關聯和強關聯。

表2 烘絲后煙絲結構與加香后煙絲結構的關聯度?Table 2 Correlation between shredded tobacco structure and flavored tobacco structure after drying mm

? 關聯度數值的正負表示影響趨勢,正值表示增進,負值表示削弱;a、b、c、d分別對應為微關聯、弱關聯、較強關聯和強關聯。

表3 加香后煙絲結構與卷煙機料斗處煙絲結構的關聯度?Table 3 Correlation between the structure of tobacco after flavoring and the structure of tobacco in the hopper of cigarette machine mm

? 關聯度數值的正負表示影響趨勢,正值表示增進,負值表示削弱;a、b、c、d分別對應為微關聯、弱關聯、較強關聯和強關聯。

由表3可知,加香后3.35~8.00 mm尺寸的煙絲與卷煙機料斗處3.35~8.00 mm尺寸的長煙絲有較強關聯性;加香后2.50~8.00 mm尺寸的煙絲與卷煙機料斗處2.50~3.35 mm尺寸的中絲有強關聯性。加香后到卷制前煙絲貯存于貯絲柜中,煙絲中各組分充分混合均勻,水分和溫度得到了平衡,并未經過強加工,故加香后的煙絲與料斗處同尺寸煙絲關聯性較強。影響卷制質量穩定性的長絲主要來源加香后3.35~8.00 mm尺寸的煙絲,對卷制前卷煙機料斗處的中絲有著正關聯作用的是加香后的中長絲。

2.3 煙絲結構優化

因切絲后長絲率最高,且煙絲柔軟,分切不易造碎,故在切絲后安裝煙絲截短設備對煙絲結構進行改善。由2.2分析可知,切絲后6.50~8.00 mm的煙絲對卷制前即卷煙機料斗處>3.35 mm的煙絲影響最大,調整設備打輥參數以便于截取10.00 mm以下煙絲,安裝設備待卷煙加工線穩定生產后,檢測卷煙機料斗處的煙絲結構和成品短支卷煙物理質量,并與優化前對比(表4~6)。

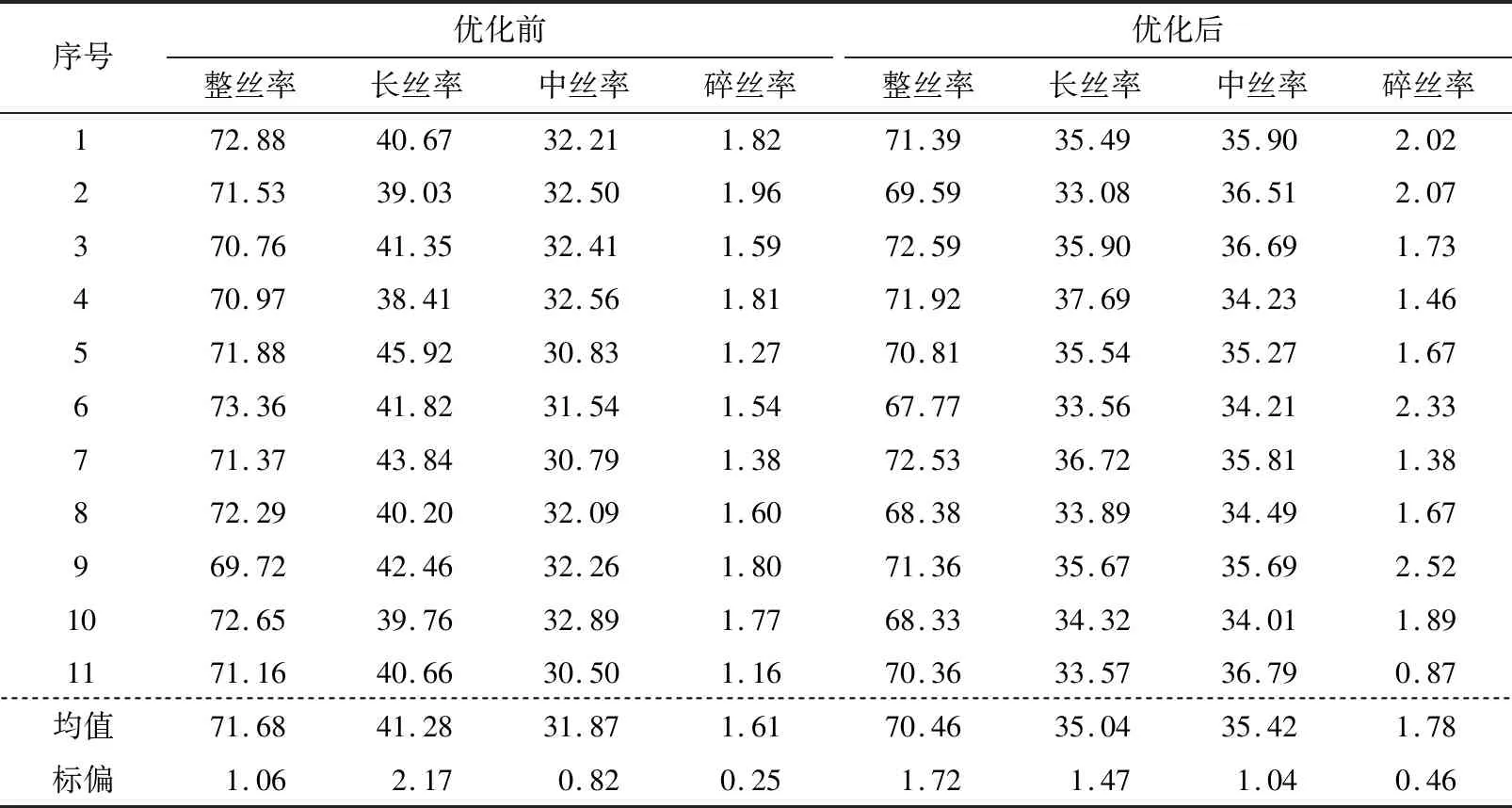

表4 煙絲截短設備處理前后煙絲結構檢測結果Table 4 Results of tobacco structure detection before and after treatment %

表5 煙絲結構變化結果Table 5 Results of tobacco structure changes %

由表4、5可知,優化后,短支卷煙卷制前整絲率略有降低,長絲率顯著降低,中絲率顯著增加,碎絲率有所增加。與優化前相比,長絲率降低6.24%,降低了10.79%;中絲率增加3.55%,增加了15.13%。說明在切絲后對6.50~8.00 mm的長絲進行截短,卷制前的煙絲結構得到明顯改善。

表6 優化前后卷煙物理質量檢測結果Table 6 Physical quality test results of cigarettes before and after optimization

由表6可知,優化后,短支卷煙的單支質量標偏為0.019 g,降低了9.52%;吸阻標偏為32.50 Pa,降低了2.11%;煙支硬度標偏為1.83%,降低22.46%;含末率為1.62%,變化不顯著;端部落絲量為8.6 mg/支,降低了23.21%。經過煙絲截斷設備優化煙絲結構后,短支煙各項物理質量指標均有改善,有力保障了卷煙質量的穩定。

3 結論

通過分析短支煙煙絲結構,針對其制絲過程中出現整絲率偏低,長絲率偏高的問題,采用灰色關聯法對工序間煙絲結構的關聯性進行研究,確定對卷制質量產生負影響的煙絲尺寸為切絲后6.50~8.00 mm,通過在切絲后增設煙絲截短設備,對其進行切短處理后,長絲率降低了10.79%,中絲率增加了15.13%,卷煙質量標偏降低了9.52%,吸阻標偏降低了2.11%,硬度標偏降低了22.46%,端部落絲量降低了23.21%,煙絲結構和卷煙質量得到明顯改善。本試驗將煙絲尺寸更加細分,對總體煙絲尺寸分布變化的作用進行全面探究,滿足短支煙煙絲結構的高要求,為改善煙絲結構,提升卷制質量提供了新思路和方法。但卷煙企業針對不同的卷煙品牌,其加工工藝有所差異,應根據實際加工情況,通過查找不同工序之間煙絲結構的關聯性,確定與之適應的煙絲結構優化方案。