某軍用車載顯控設備支架的優化設計分析

王新亞,崔 航,蘇力爭,邰煒華

(西安電子工程研究所,西安 710100)

隨著軍用電子技術的迅速發展,軍用雷達車載電子設備已經成為制約雷達裝備自動化、智能化和信息化的重要因素。軍用電子設備所處的環境條件比較復雜,由環境因素造成設備損壞的概率竟高達50 %之多,在溫度、振動和濕度這三種環境因素中,因振動而引起的設備損壞[1-4]約占27 %,且此類振動大多是隨機的[5-6]。國軍標對軍用產品在隨機振動條件下的考核也有極為嚴格的要求。

作為雷達站總站控制系統的前端設備,顯控設備是否正常工作直接影響整個雷達站總站控制系統的可靠性與穩定性,繼而影響雷達站能否正常工作。結合我所某雷達站總體結構布局需求,所采用的顯控設備屬于通用工業級設備,傳統安裝方式已無法滿足現有需求。因此,本文擬采用有限元仿真技術對其車載顯控設備支架進行隨機振動動力學分析及優化改進,以確定選擇可行的結構設計方案。

1 隨機振動基本原理

隨機振動分析,也稱為功率譜密度(PSD)分析,與其它分析不同,因為造成其振動的原因是復雜多樣的,不可能逐一分析清楚,所以PSD分析在力學分析上不是一個能定量分析的方法,而是屬于一種定性的分析[7]。

PSD分析是結構對隨機動態載荷激勵所產生響應的一種概率統計,它的數學模型是以概率論為基礎的。這類概率統計是遵循概率統計規律的,可以用概率統計的方法進行表述[8]。在PSD分析中可以獲取2 σ水平的位移、速度、加速度以及所關注應力結果, 若所述的2 σ水平的響應值對應于概率統計中的正態分布的均方根響應值,則可以認為小于該值的出現概率為95.45 %[9]。

2 原始結構仿真分析

2.1 有限元模型

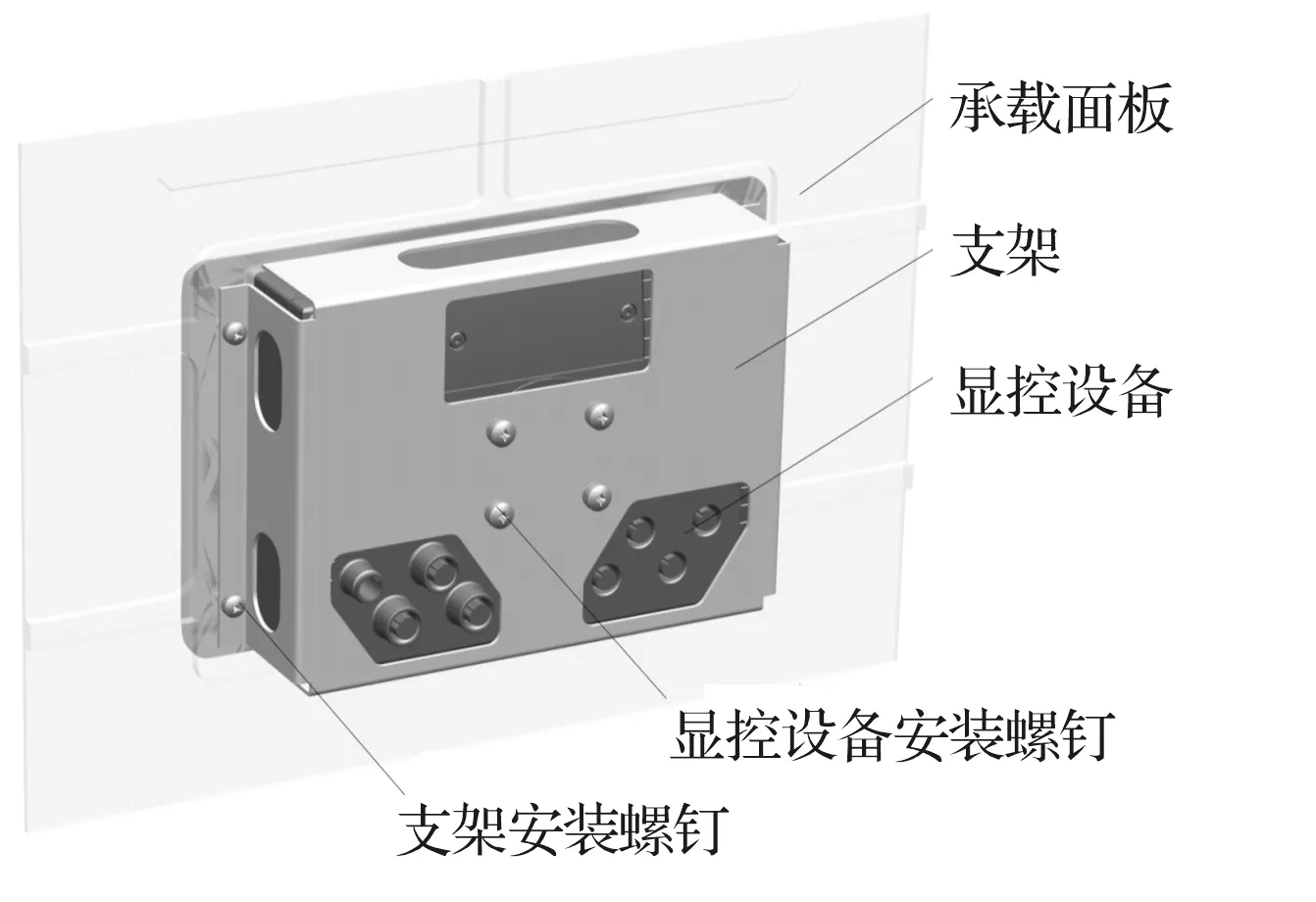

文中所涉及的顯控設備安裝方式是一種區別于我所其它車載顯控設備的新型安裝方式,支架安裝效果圖如圖1所示。其支架原始設計結構如圖2所示。

圖1支架安裝效果圖

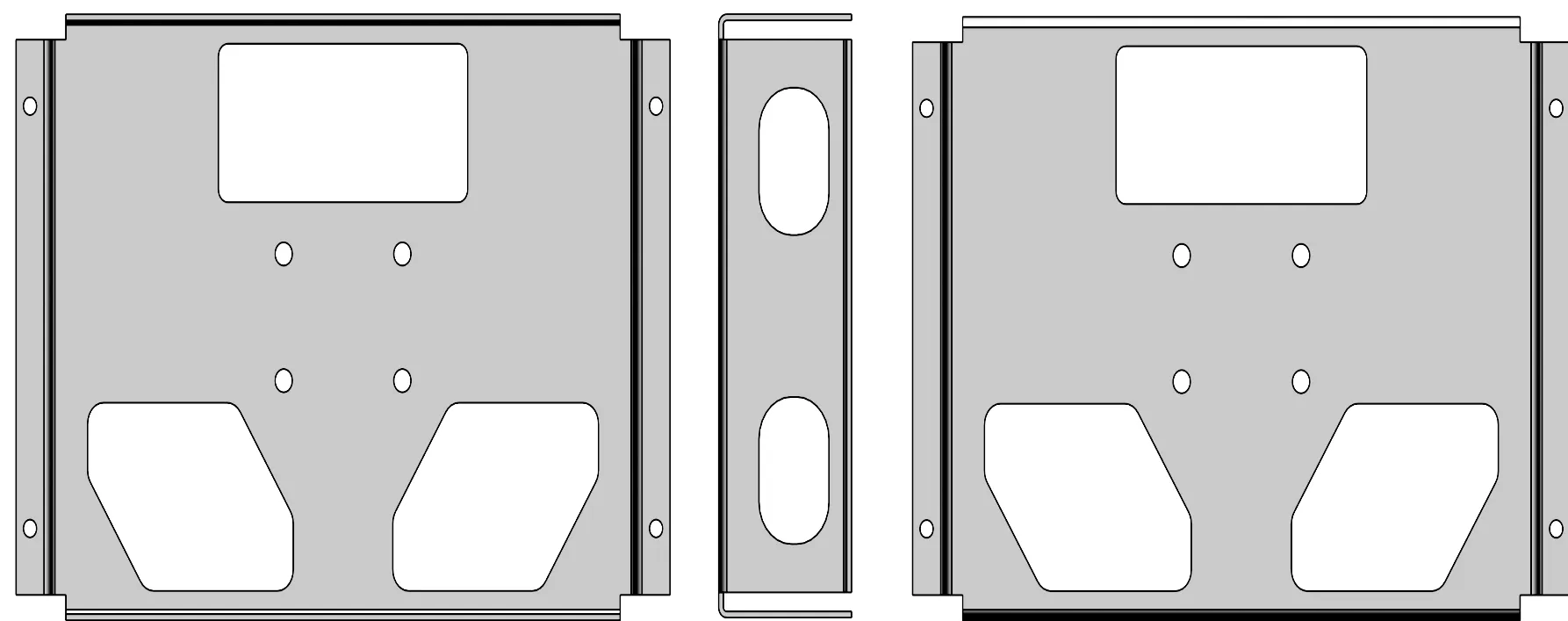

圖2原始設計結構

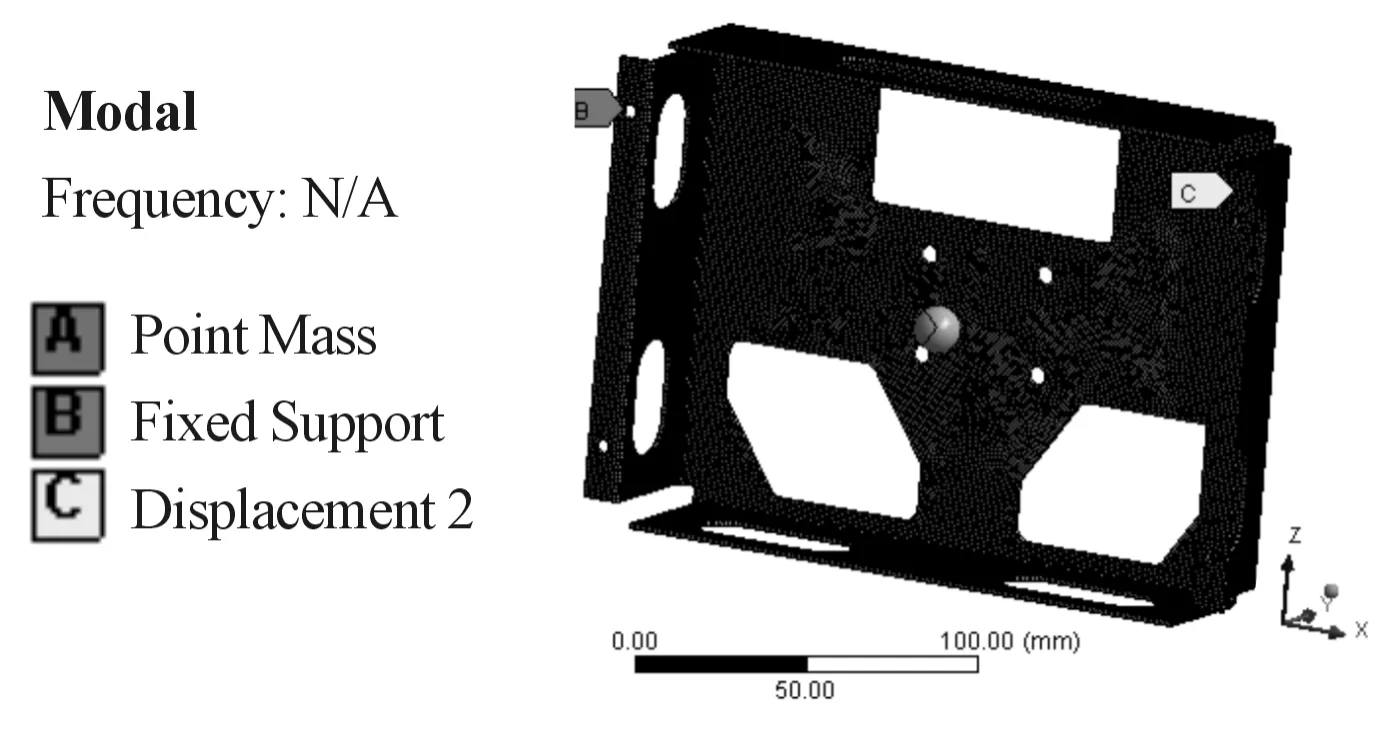

建立原始結構的有限元模型,為了提高相關重件(支架)的計算精度,需要對分析模型做進一步的簡化處理:以相應的約束替代承載面板與支架的連接,將顯控設備(m=2.5 kg)簡化為質量點進行加載。

需注意的是總站控制所選用的顯控設備所能承受的振動環境下加速度不大于15 g。

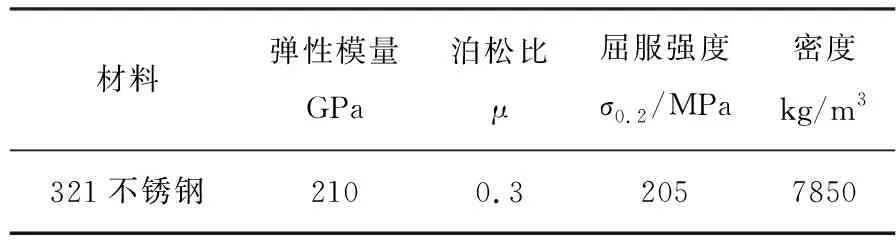

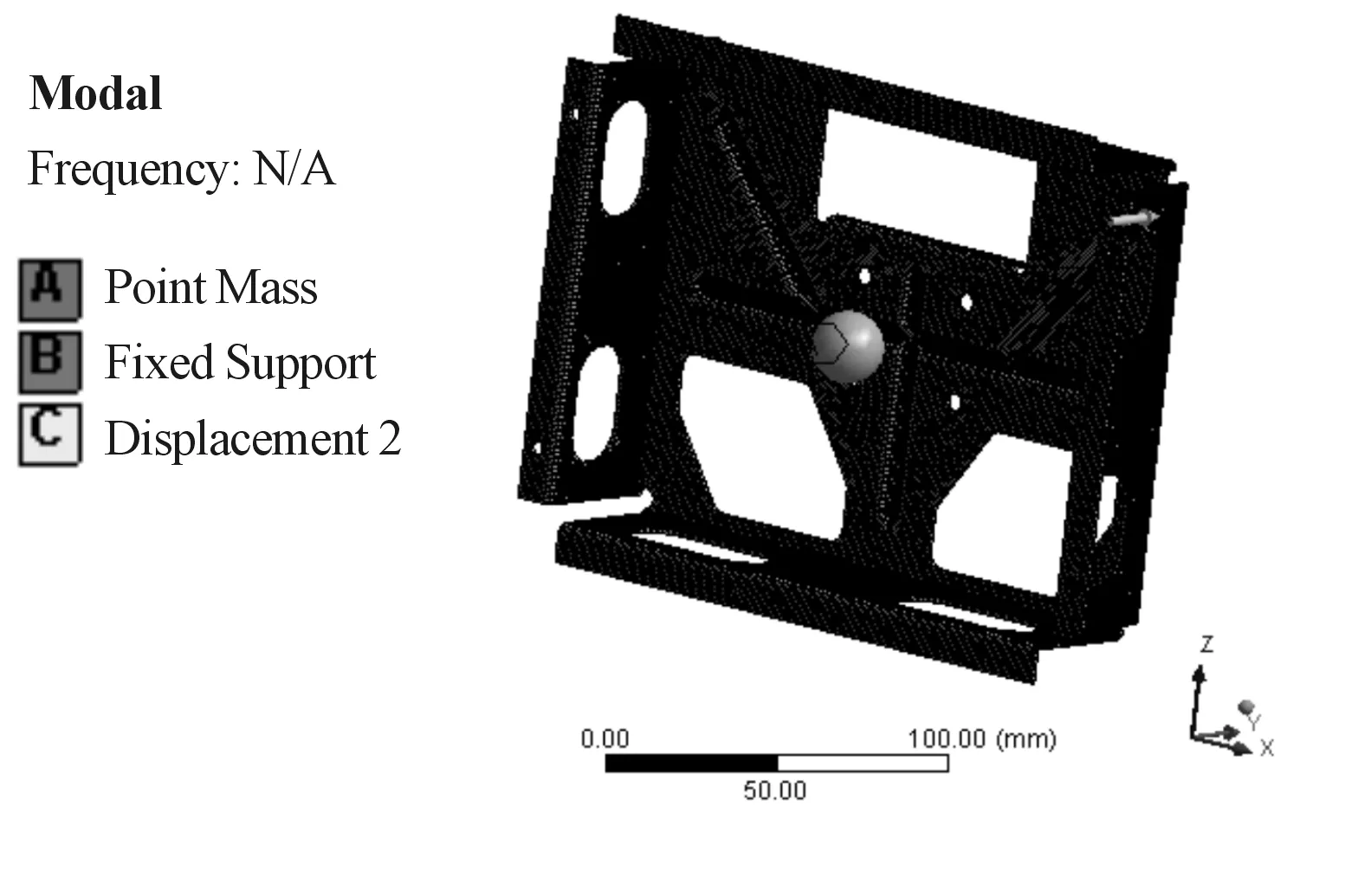

借助主流有限元分析軟件ANSYS,建立簡化后的支架有限元模型如圖3所示。利用殼單元對支架進行網格劃分,共劃分41741個節點和40498個單元。支架材料特性表如表1所示。

2.2 仿真分析

2.2.1 模態分析

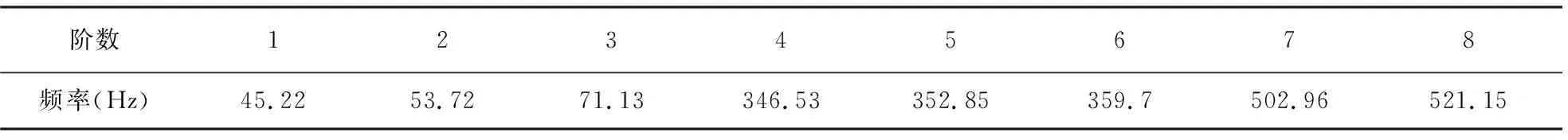

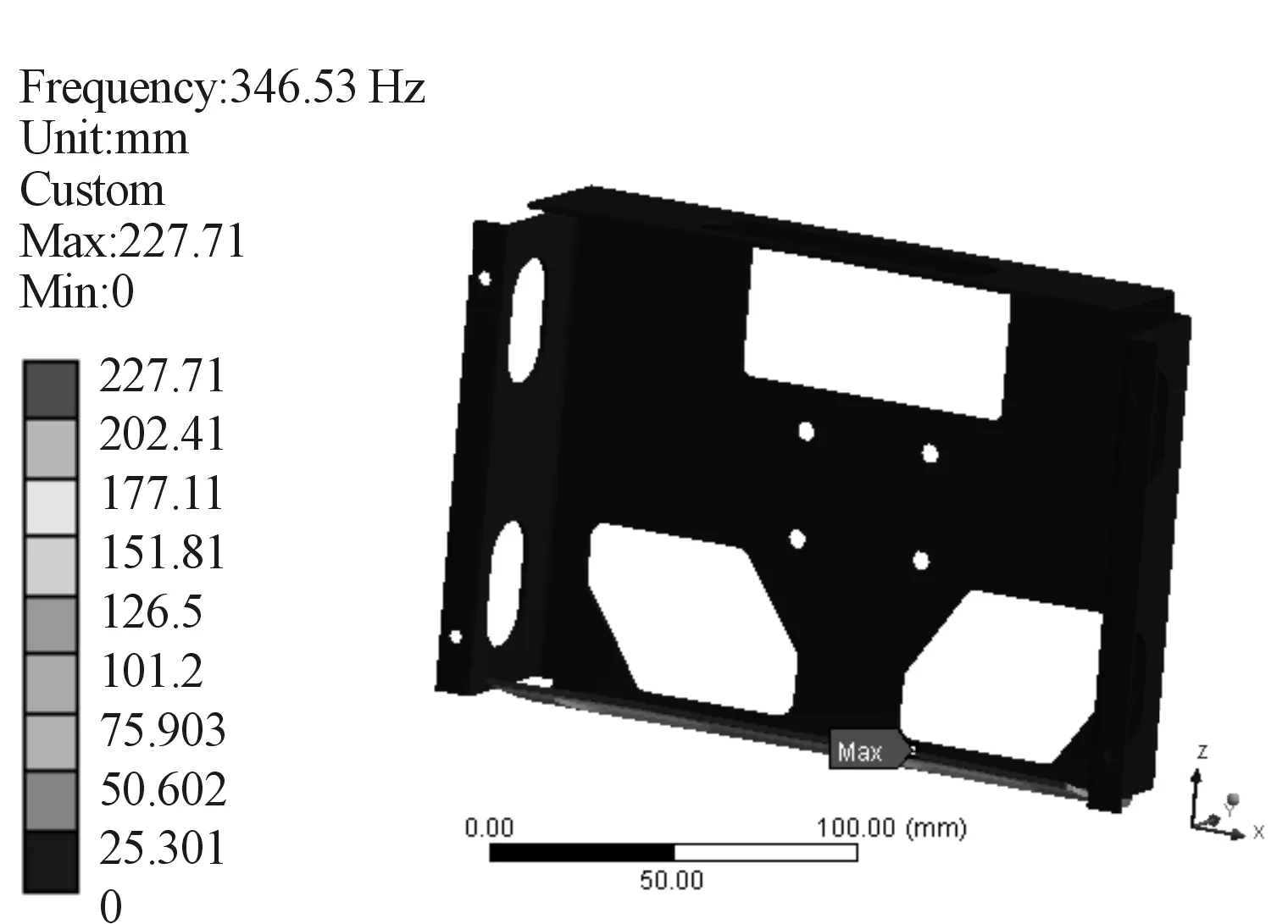

根據實際工況,設定分析模型的邊界條件,并對支架進行模態分析。支架的前八階諧振頻率如表2所示。

圖3 支架有限元模型

*注:質量m=0.46kg,厚度t=1.5mm

表1 支架材料特性表

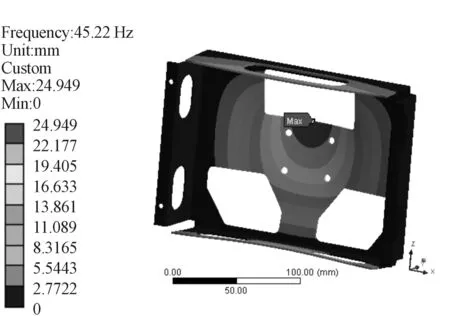

由于第8階諧振頻率已超出車載電子設備隨機振動的激勵譜范圍(0~500 Hz),因此,只給出前八階模態振型圖,如圖4所示。

表2 支架的前八階諧振頻率

一階振型圖 二階振型圖

三階振型圖

四階振型圖

五階振型圖

六階振型圖

七階振型圖

八階振型圖

圖4前八階模態振型圖

2.2.2 隨機振動分析

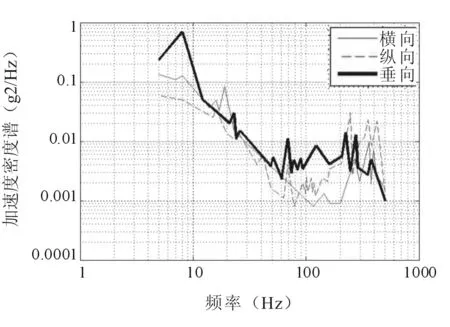

根據國家軍用標準(GJB150-16A-2009)中所要求的隨機振動試驗條件[10],確定用于該結構分析的激勵載荷的功率譜密度曲線如圖5所示。

圖5激勵載荷的功率譜密度曲線

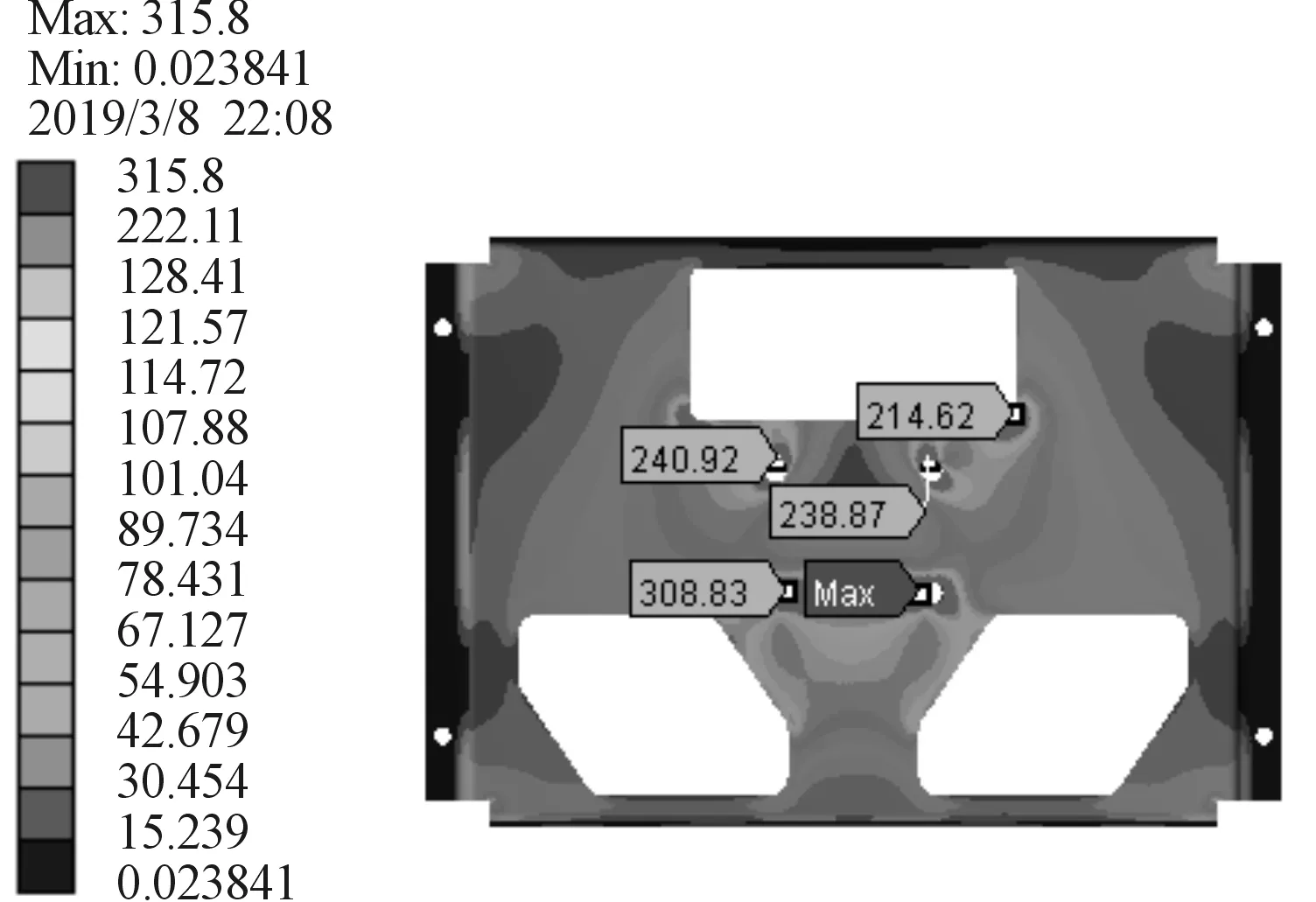

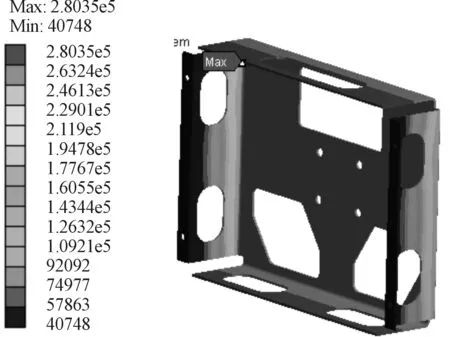

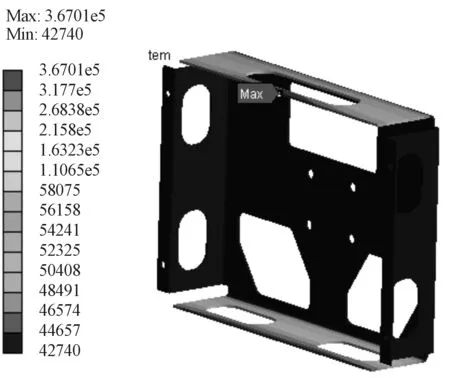

對支架進行隨機振動分析,得出等效應力云圖如圖6所示,結果表明,原始結構的2 σ水平的最大等效應力為315.8 MPa。加速度均方根值云圖如圖7所示,結果顯示出原始結構的2 σ水平的最大加速度均方根值αx=2.8 e5mm/s2,αy=2.21 e5mm/s2,αz=3.67 e5mm/s2,此三向加速度均方根值普遍超過顯控設備所能承受的15g(1.47e5mm/s2)。根據表1可知,原始結構的最大等效應力遠超過材料的屈服強度205 MPa。且圖6中顯示大多數超過屈服應力的點均出現在顯控設備與支架安裝位置,表現出應力分配不均勻現象,這對顯控設備及支架結構本體而言是極其危險的,因此需對此結構進行進一步的優化。

圖7 加速度均方根值云圖

3 結構優化與仿真分析

3.1 結構優化

結合上文原始結構的分析結果,需對支架進行有針對性的優化,主要分三處:

(1)考慮實際工藝標準及原材料選型,對原始結構進行以厚度為驅動的單目標優化分析。

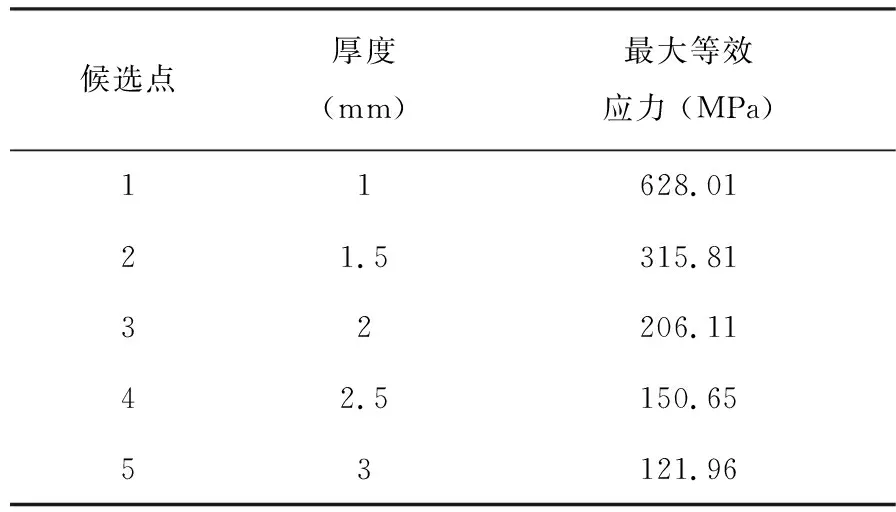

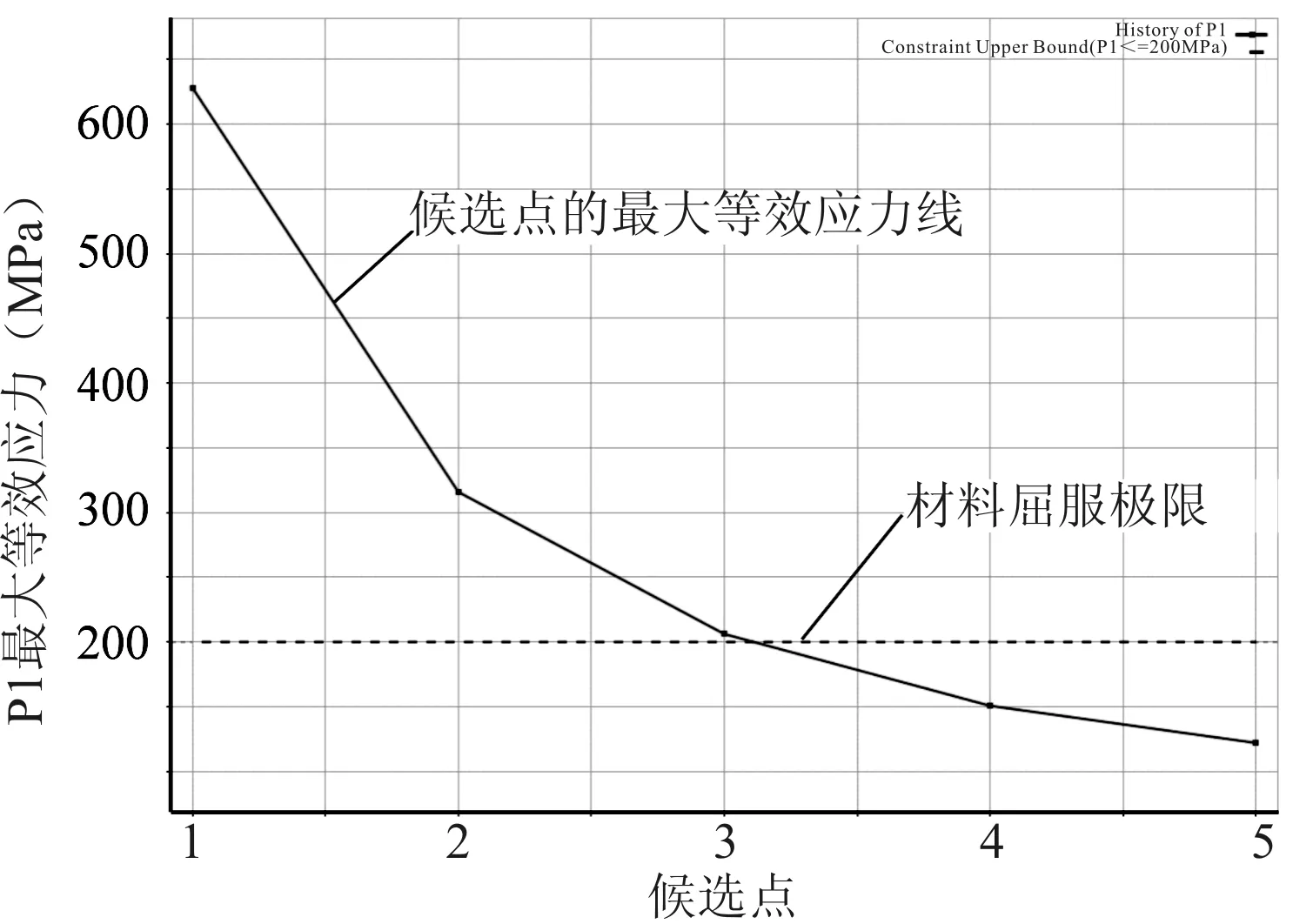

通過仿真計算得優化分析結果候選點如表3及優化分析候選點圖如圖8所示。圖8中細實線表示不同候選點(即不同厚度)驅動下支架的最大等效應力曲線,其中水平虛線表示支架所用材料的屈服極限值。

從圖8中可以看出隨著材料厚度的增加,支架的最大等效應力隨之減小,即候選點3(厚度為2 mm)時最接近材料的屈服極限值205 MPa。優化分析權衡圖如圖9所示,兩段細實線表示不同厚度點的優化分析可行性與否,圖9中左半段曲線范圍內為非可行范圍,右半段曲線為可行范圍,由圖9可知,候選點3(厚度為2 mm)可作為厚度優化的首選點。

綜上所述,確定改變原結構的原材料厚度為2 mm;

表3 優化分析結果候選點

圖8優化分析候選點圖 圖9優化分析權衡圖

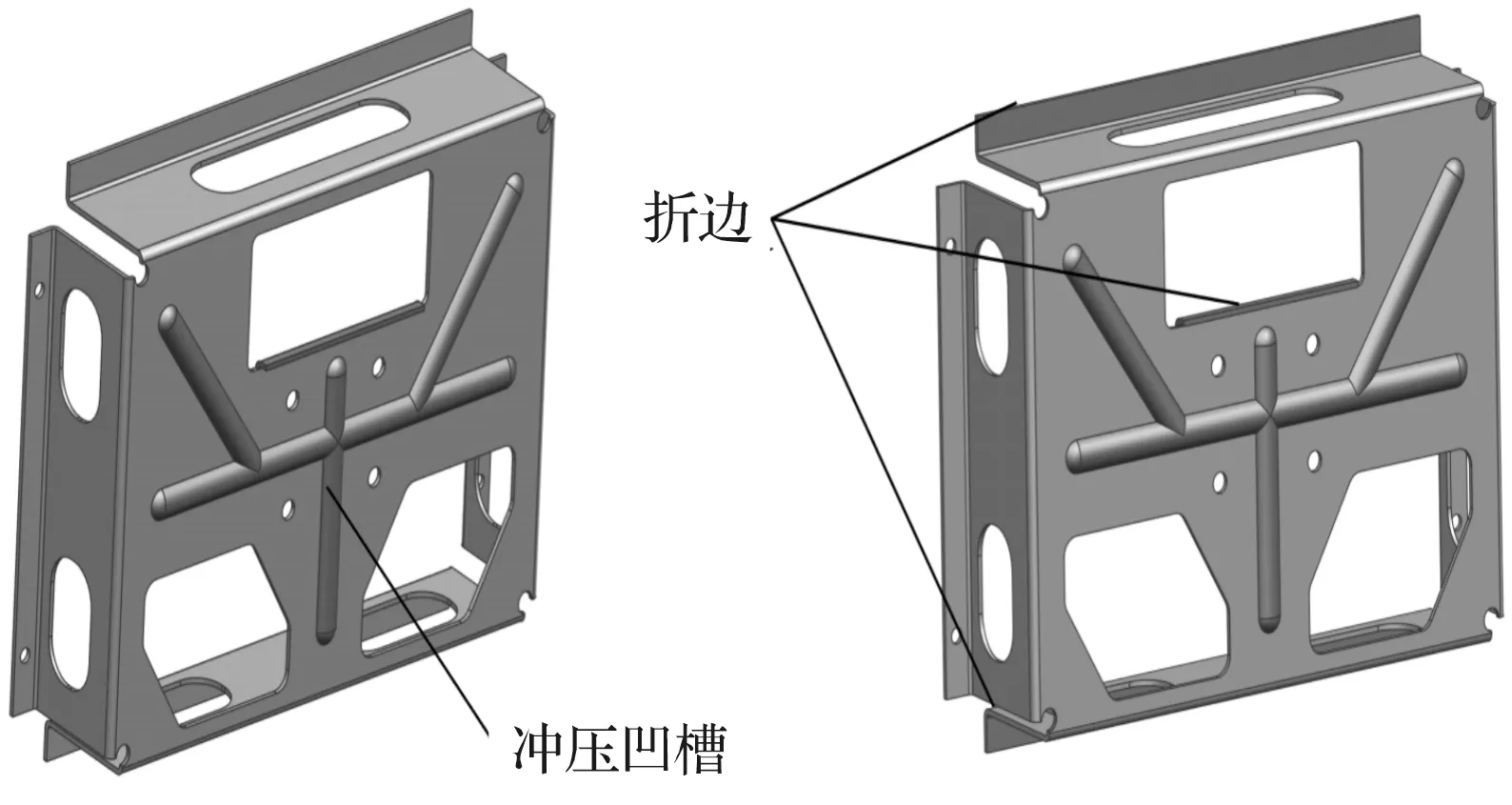

(2)在顯控設備與支架安裝處進行加強,結合目前鈑金常用工藝,采用沖壓凹槽的方式提高此區域的結構強度和剛度;

(3)對大開口處及薄壁延伸處折邊處理。

綜上所述,最終確定優化后支架結構效果圖如圖10所示,圖10中所指部分為形狀優化所涉及的內容。

3.2 優化后支架有限元模型

優化后支架有限元分析模型如圖11所示,同樣采用殼單元進行支架的網格劃分,共劃分46214個節點44932個單元。

圖10優化后支架結構效果圖

圖11優化后支架有限元模型

*注:質量m=0.67kg,厚度t=2.0mm

3.3 優化后支架仿真分析

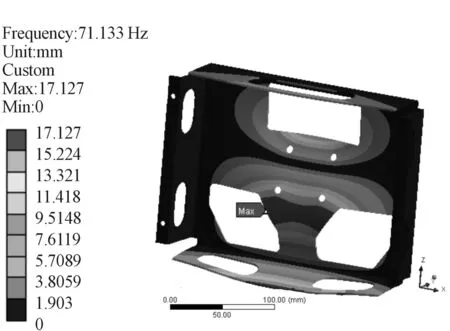

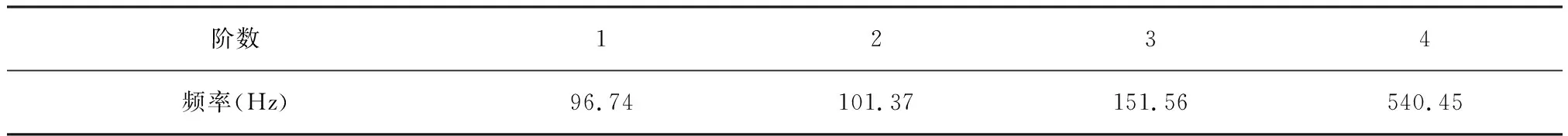

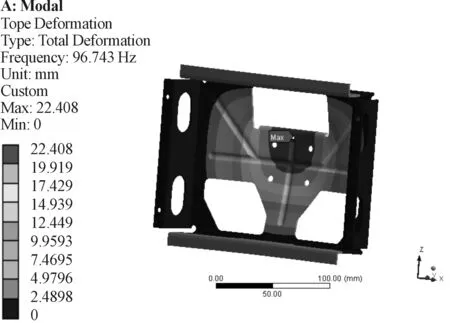

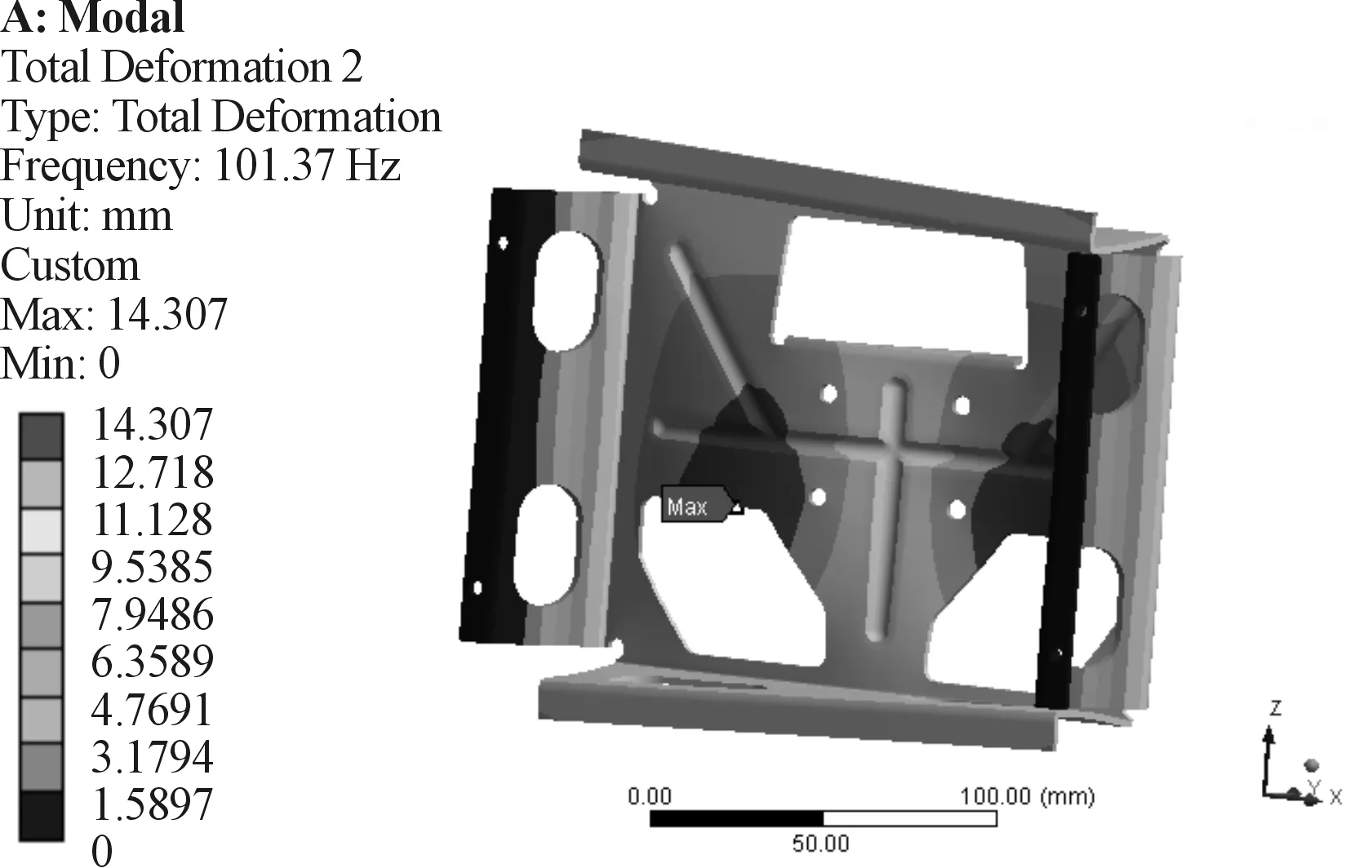

3.3.1 模態分析

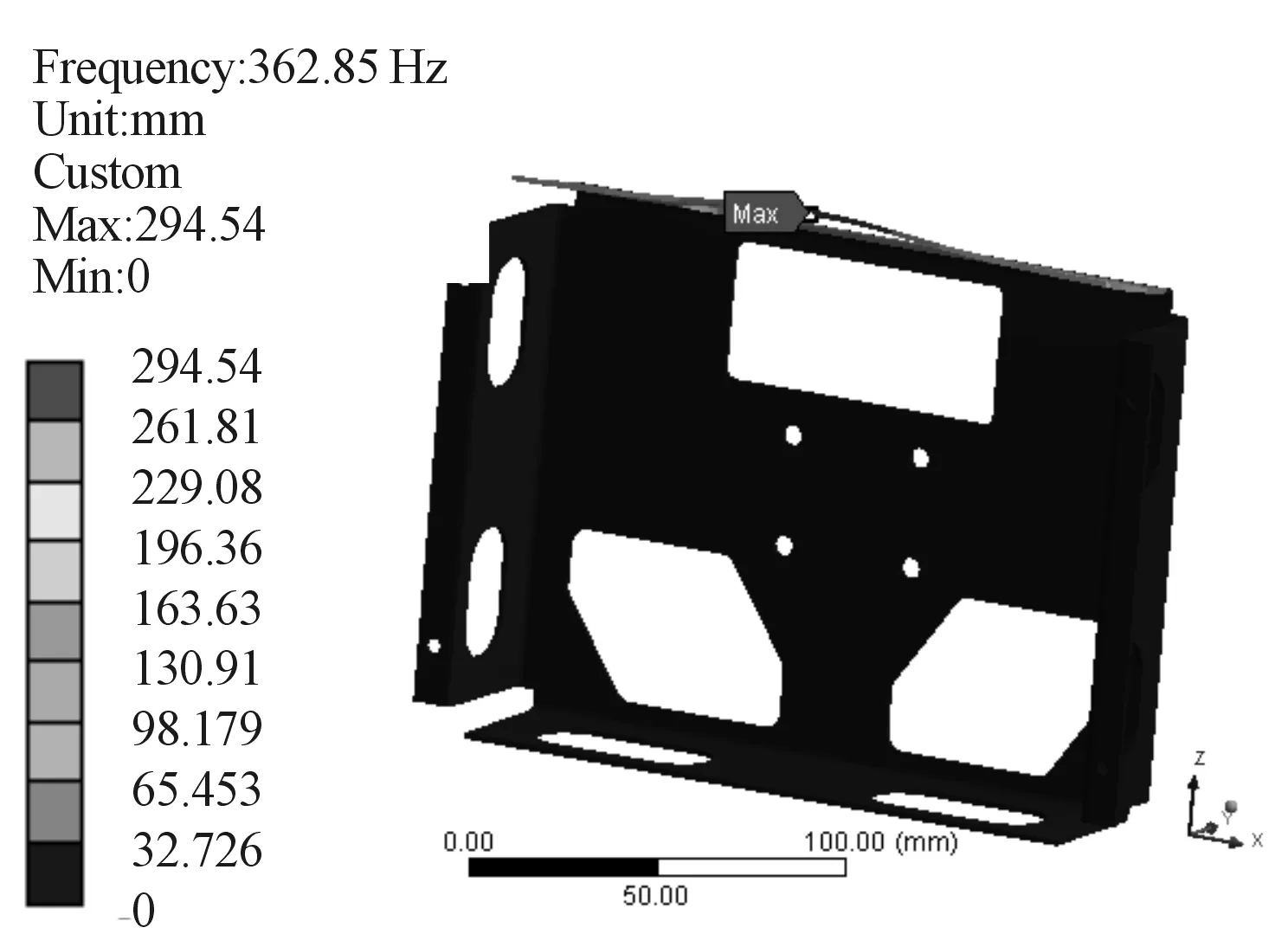

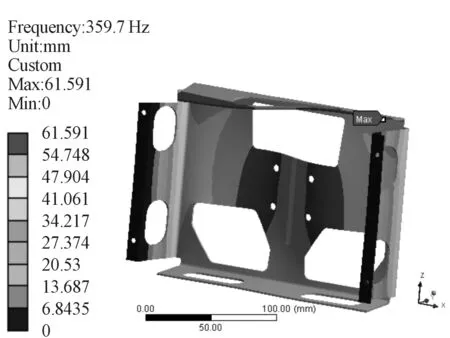

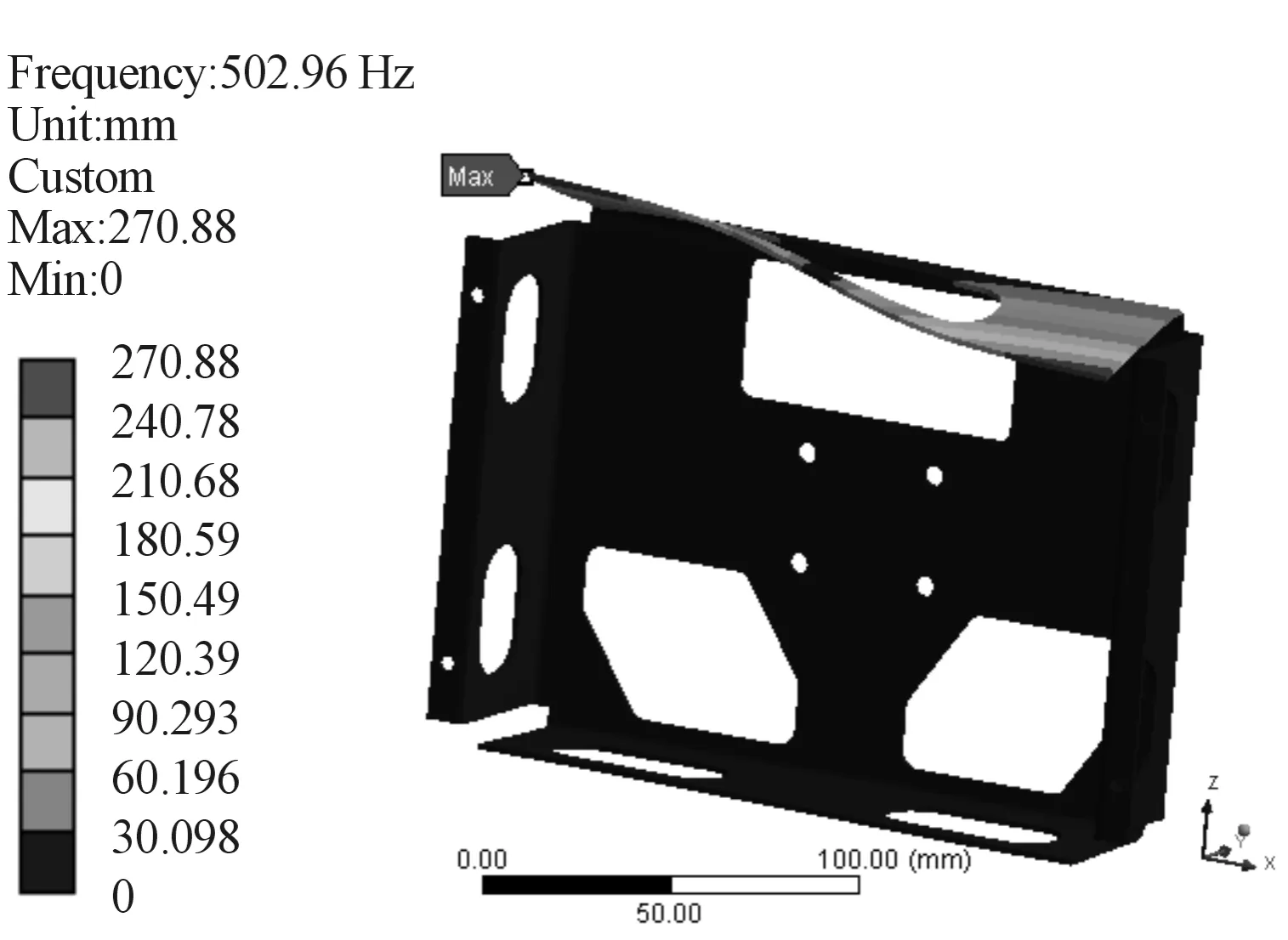

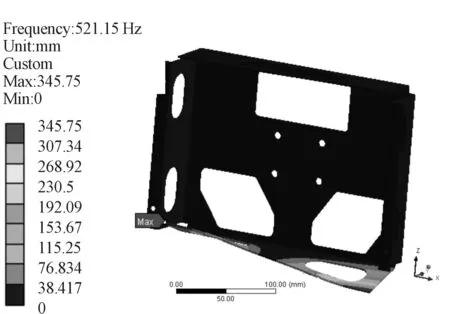

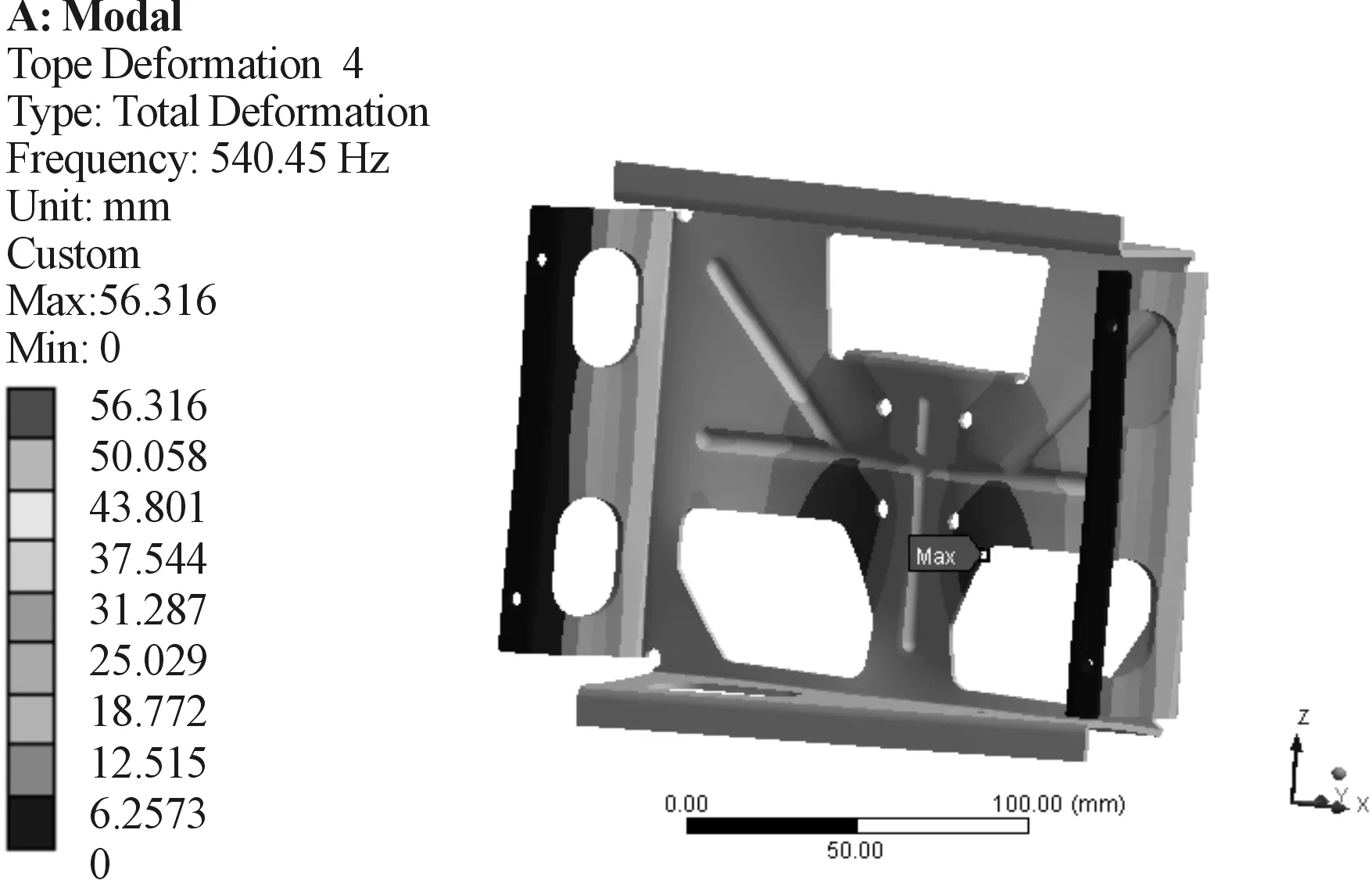

對支架進行模態分析,優化后的前四階諧振頻率如表4所示。由于第四階諧振頻率已超出車載電子設備隨機振動的激勵譜范圍(0~500 Hz),因此,這里僅給出優化后前四階振型圖如圖12所示。

表4 優化后的前四階諧振頻率

一階振型圖

二階振型圖

三階振型圖

四階振型圖

圖12優化后前四階振型圖

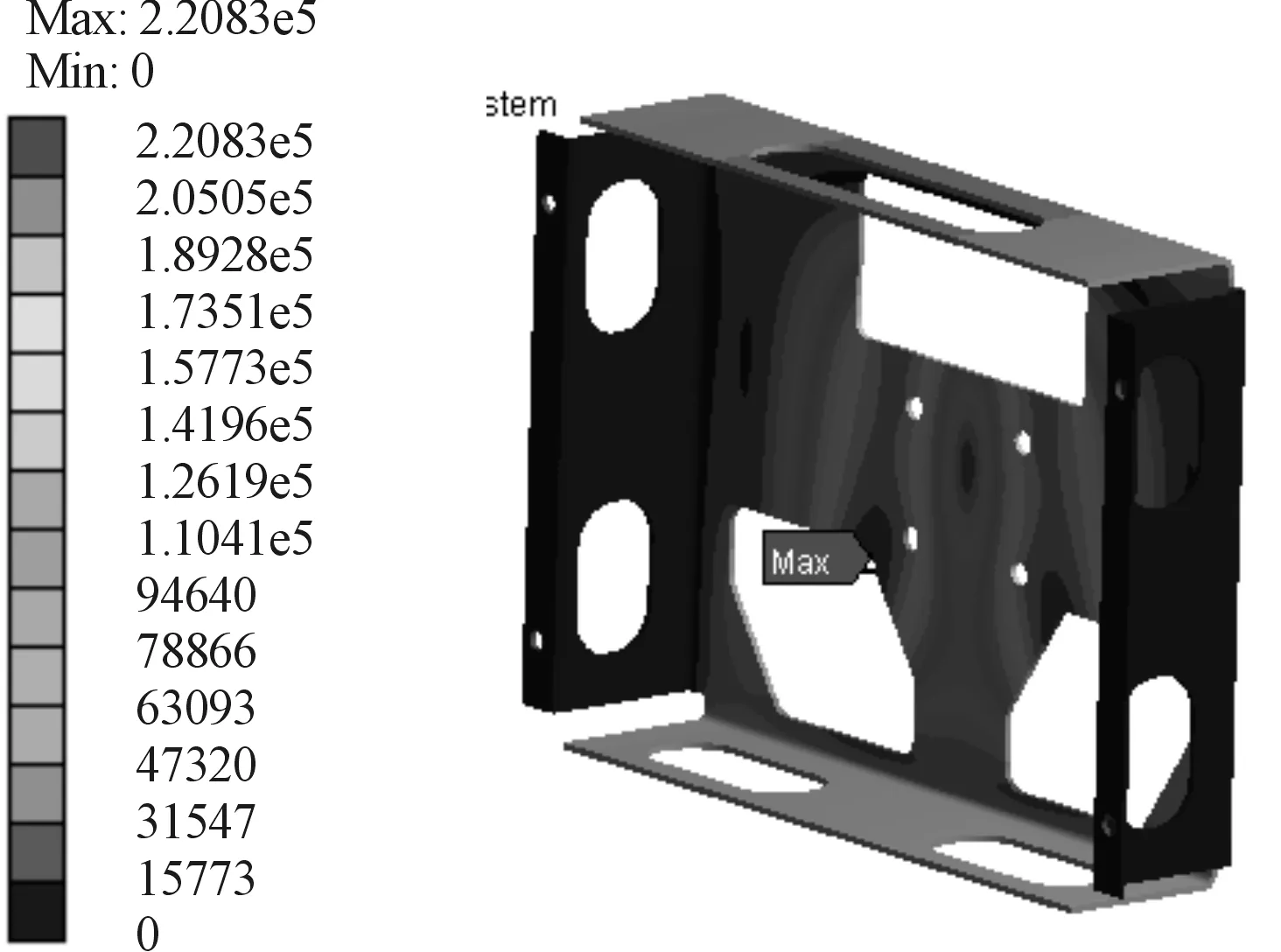

3.2.2 隨機振動分析

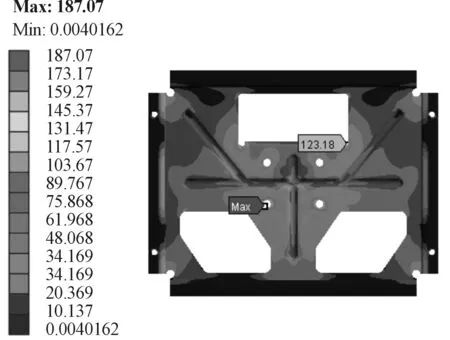

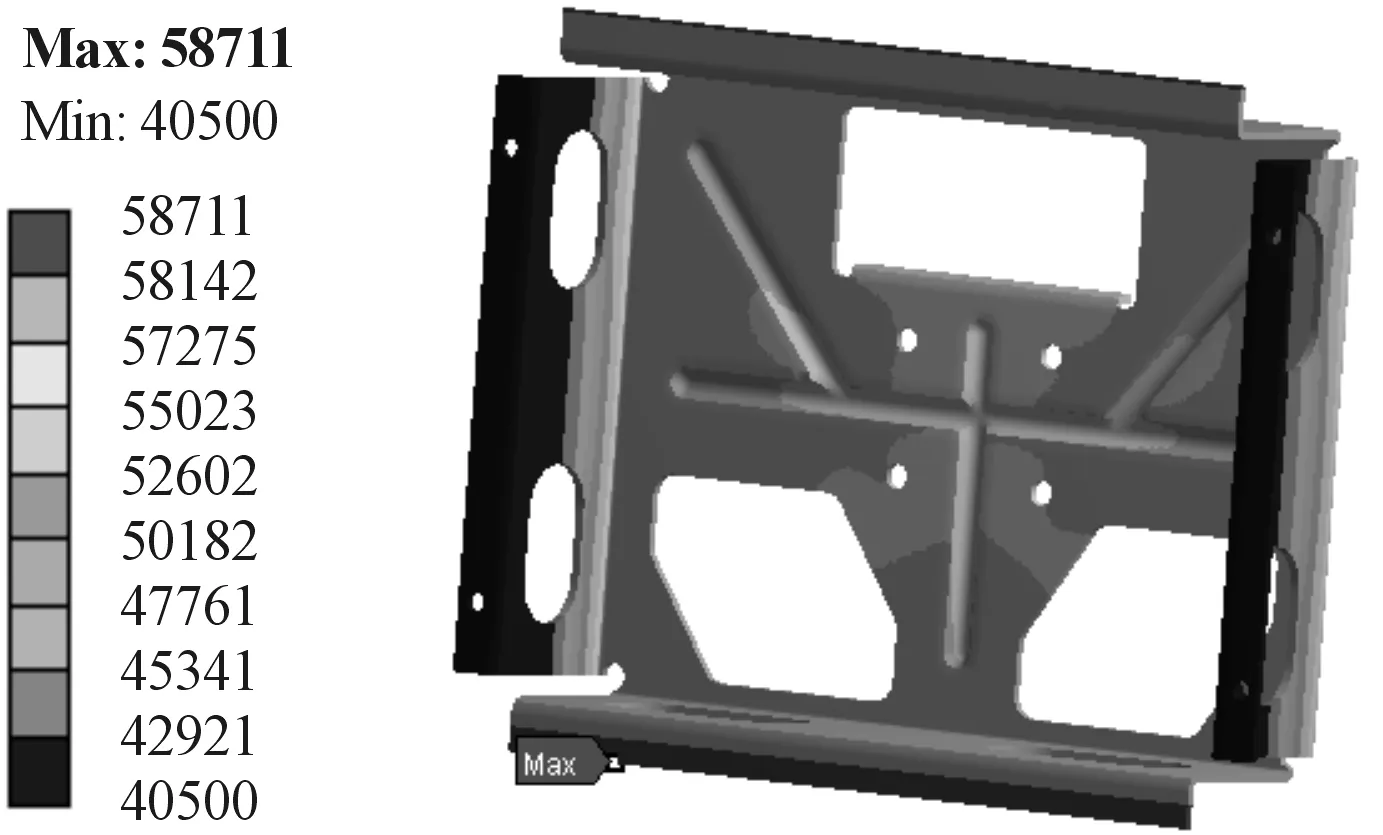

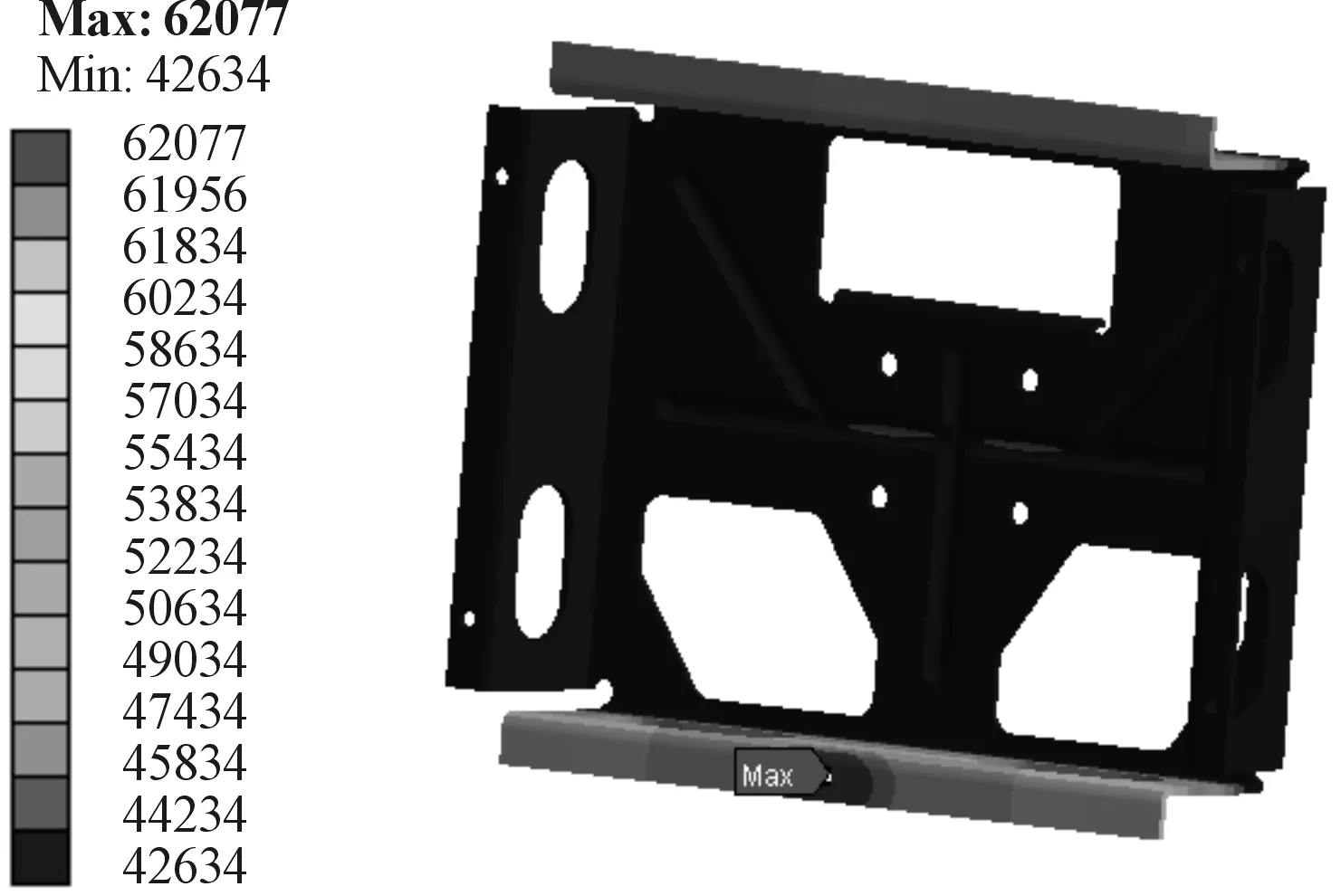

采用與支架優化前同一種工況對優化后的支架進行隨機振動分析,等效應力云圖如圖13所示,加速度均方根值云圖如圖14所示。

圖14 加速度均方根值云圖

結果表明,優化后支架的2 σ水平最大等效應力為187.07 MPa,2 σ水平最大加速度均方根值αx=5.87e4mm/s2,αy=1.25e5mm/s2,αz=6.21e4mm/s2,優化后的三向加速度均方根值均小于顯控設備所要求的不大于15 g(1.47e5mm/s2)的要求。其最大等效應力小于材料的屈服強度205 MPa,如圖13所示改進后的應力分布顯示結構表明:改變材料厚度、沖壓凹槽結構和局部折邊對于支架強度及加速度響應有很好的改善,同時也有效的均衡了支架上的應力分布情況。

4 結語

(1)文中所采用的以增加原材料厚度與局部進行形狀優化(壓槽及折邊)相結合的措施可有效地解決原始支架所面臨的強度不足及加速度響應值過大的問題。使得優化后的2 σ水平最大等效應力比優化前降低了40.76 %,垂向、縱向和橫向的2 σ水平最大加速度均方根值分別降低了83.08 %,43.44 %和79.04 %。

(2)文中所采用的優化措施顯著地增加了支架的各階諧振頻率。而這些將大大降低顯控設備的長期可靠工作中發生損害的風險,對于支架的工程設計有一定的指導作用。