原油儲罐靜壓倒罐投產的可行性研究

于進 張永斌 杜炘潔 張建昌

1中油國際管道公司

2中國石油西南油氣田公司安全環保與技術監督研究院

3中國石油長慶油田第三輸油處

某原油罐區儲罐(單罐容量10×104m3)是連接海運與陸運的中轉點,在海外原油管道項目中有著極其重要的作用,隨著2015年第一艘油輪的卸載,原油儲罐逐漸進入投產試運階段[1-2]。結合首艘油輪靠港投用儲罐的實際情況,在投產過程中存在儲罐浮盤或附件滲油需要油輪停泵的運行風險,以及延長油輪靠泊時間而造成的經濟損失。鑒于油輪靠港“空罐”投產存在的問題,研究靜壓倒罐投產技術的可行性,對于當前原油儲罐安全平穩投產試運行有著一定的實際意義。

1 靜壓倒罐投產

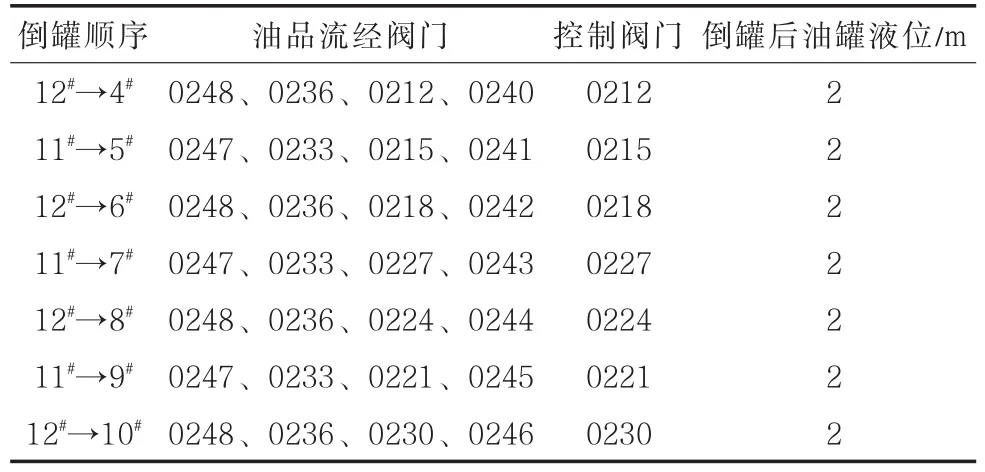

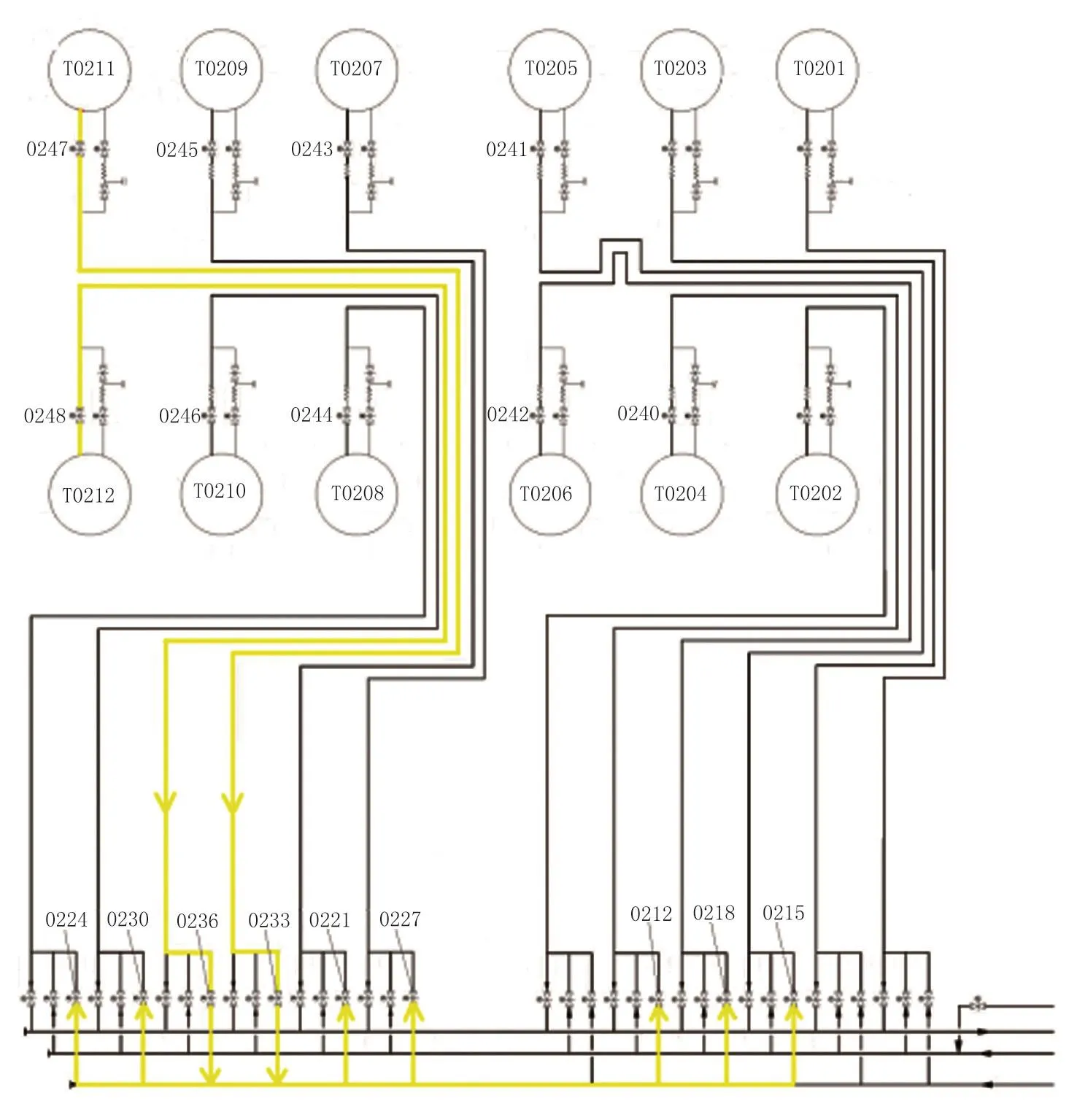

靜壓倒罐投產主要利用該罐區已投用的11#和12#油罐中13.5×104t原油,通過流程導通、閥門控制流量的方式,利用靜壓逐一將4#~10#油罐投產(1#~3#罐作為儲水備用),使單罐液位達到2.0 m浮盤浮起,罐區進油方位工藝流程見圖1,倒灌投產流程順序見表1。

表1 倒罐投產流程Tab.1 Production flow of reladling

具體步驟如下:

(1)利用11#油罐液位靜壓逐一對5#、7#、9#罐進行靜壓倒罐操作。

(2) 利用 12#油罐液位靜壓逐一對 4#、6#、8#、10#罐進行靜壓倒罐操作。

(3)靜壓倒罐作業期間,通過減小閥門開度來控制進口管線流速。

圖1 罐區進油方位工藝流程Fig.1 Process flow of oil-taking direction

(4)倒罐投產作業時,按照由遠到近的順序進行倒罐作業。

2 靜壓倒罐時間分析

2.1 油罐進口管線瞬時流速計算

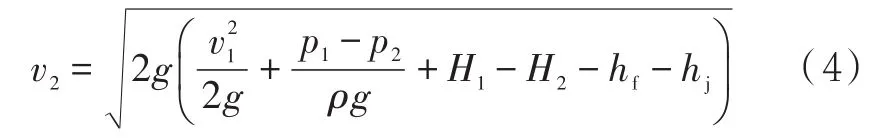

利用油罐自身靜壓進行倒罐時,進口管線中油品進入油罐的速度會逐漸降低,將11#或12#罐中的油品與進油油罐(4#~10#)進口管線中的油品建立為一個整體的水力系統,在考慮沿程摩阻和管件局部摩阻損失的情況下(由于閥門在不同開度時的摩阻系數很難確定,因此假設控制閥門處于全開狀態),建立11#或12#罐油品表面處(以“1”代表該處位置)和進油油罐(4#~10#)進口管線處(以“2”代表該處位置)的水力平衡方程,根據伯努利方程[3]可得:

式中:v1為倒罐作業時11#或12#罐中油品表面的下降速度,m/s; v2為倒罐作業時進油油罐(4#~10#) 進口管線的油品流速,m/s; p1為11#或12#罐中油品表面的絕對壓力,Pa; p2為進油油 罐 (4#~10#) 進 口 管線出口處的絕對壓力,Pa; H1為 11#或 12#罐中油面的高度,m;H2為進 油 油 罐 (4#~10#) 進口管線處油品與該罐內油品表面的液位差,m;ρ為油品密度,kg/m3; g為重力加速度,9.8 m/s2;hf為沿程摩阻損失,m;hj為局部摩阻損失,m。

式中:λ為沿程摩阻系數[4-5],可根據經驗公式進行估算,本文取0.016;l為進口管線長度,m;d為進口管線內徑,m。

式中ζ為局部阻力系數[6-7](管線進出口、彎頭、三通等處均會產生局部阻力),阻力系數值可查閱《油庫設計與管理》[8]得到。

因此,根據公式(1)可計算出倒罐過程中11#或12#罐在不同液位時,進油油罐進口管線的瞬時流速v2

以12#罐向4#罐倒罐為例:

(1)倒罐開始時12#罐液位為15.86 m,4#罐液位為0,根據公式(4)計算出4#油罐進口管線的瞬時流速 v2(1)。

(2)倒罐至4#罐液位為1.5 m時(油品與油罐浮盤剛接觸),12#罐液位為14.36 m,根據公式(4)計算出4#油罐進口管線的瞬時流速 v2(2)(而接觸后水力情況復雜,無法計算流速)。

2.2 單罐靜壓倒罐時間預測

倒罐時間t的估算可分為兩個階段:

(1)第一階段t1。油罐液位由0上升至1.5 m時,所用時間t1可近似采用流速平均的方法[9]進行計算。

式中:v2(1)為倒罐開始時,油罐進口管線的瞬時流速,m/s;v2(2)倒罐至進油罐液位為1.5 m時油罐進口管線的瞬時流速,m/s;V卸油為倒罐期間11#或12#罐的卸油量,該值可查閱罐11#或12#的罐容標定表計算得到,m3; S進口管線為油罐進口管線橫截面積,m2。

(2)第二階段t2。油罐液位由1.5 m上升至浮盤被完全托起(至2 m)期間,油品與浮頂接觸,由于存在摩擦和浮盤重力的影響,該階段用時t2參考罐11#、12#在1月進行投產進油時浮盤浮起時間,約為4 h。

綜上所述,單罐進油時間t=t1+t2。

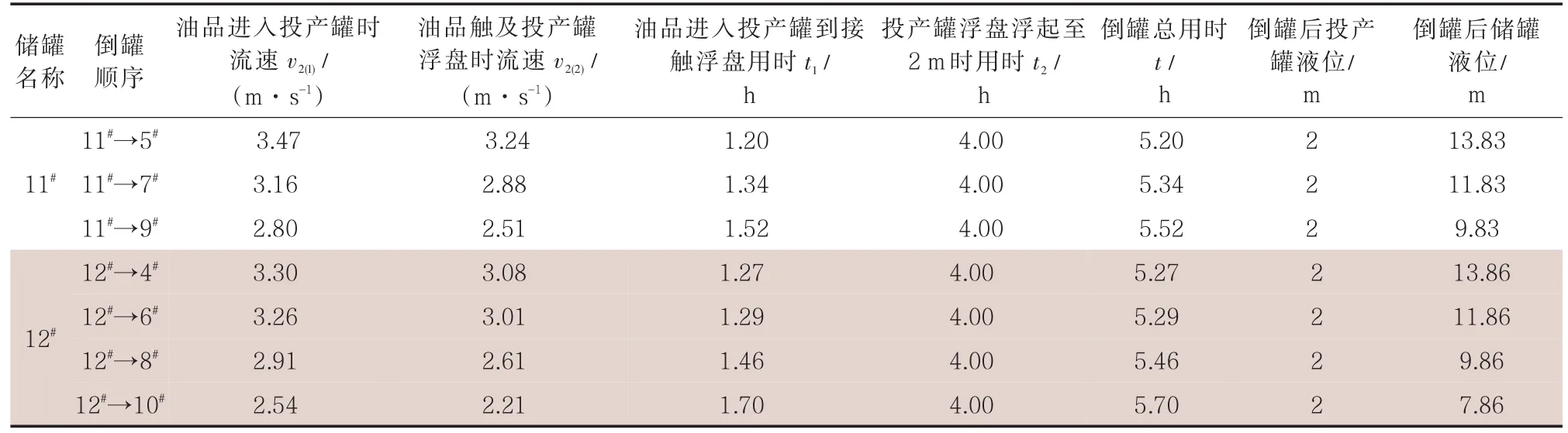

由于閥門在不同開度時其阻力系數難以確定,現假設控制閥門全開,可計算得到各罐倒罐的近似時間。表2為儲罐11#、12#倒罐時各罐進口管線內油品流速及時間預測,表中涉及的計算參數(如油品黏度、倒罐管線長度、直徑等)均來自初設文件和施工設計文件。

3 閥門開度控制措施

在本單罐靜壓倒罐時間預測中,各罐進油流速是在假設控制閥全開的情況下進行計算的,但根據《立式圓筒形鋼制焊接油罐操作維護修理規程》[10]中的要求,新罐進油時液位上升速度不高于0.3 m/h(1 500 m3/h),即單罐進油時進口管線流速應小于0.8 m/s,以防止靜電荷的大量累積。而按照單罐靜壓倒罐時間預測方法,控制閥全開時計算得到的流速均大于0.8 m/s,因此,此次倒罐操作必須控制閥門開度和流速。

查閱該閘閥的產品說明書《成都乘風閘閥產品說明書》,根據閘閥的開度-流量特性曲線可知,當閥門的開度為20%時,流量系數約為全開狀態的10%,此時流速會得到有效控制。實際操作時,以罐12#向罐4#倒罐為例,控制方法如下:

(1)將0212閥的開度控制在20%。

(2)進油0.5 h后關閉0212閥,根據進油總量核算進口管線平均流速。

式中:V卸油為進油0.5 h期間12#罐卸油量,該值可查閱罐12#的罐容標定表計算得到,m3; t卸油為進油時間0.5 h,即1 800 s。

表2 原油儲罐11#、12#倒罐時各投產罐進口管線內油品流速及時間預測Tab.2 Prediction of pipeline oil flow speed and time at the inlet pipeline of 11#and 12#tank when reladling

(3)如果平均流速小于0.8 m/s,繼續將0212閥開度控制在20%(如果流速很小,可按5%的幅度增大閥門開度)。

(4)如果平均流速大于0.8 m/s,按5%的幅度減小0212閥開度,0.5 h后按照公式(6)再次進行核算,直至滿足條件。

(5)流速得到有效控制后,根據單罐靜壓倒罐時間預測方法,計算12#罐中剩余油品倒罐所需時間。

4 結論及建議

通過對該罐區儲罐靜壓倒罐投產方案的制定,并理論計算靜壓狀態下油品倒罐流速,結合閥門產品說明書確定了閥門控制的具體措施,使進口管線的原油流速控制在規程允許范圍內。結合本文研究,得出如下結論和建議:

(1)根據理論計算,控制閥全開狀態下流速大于規程中要求的0.8 m/s,投產操作期間需嚴格按照閥門開度控制措施進行閥門控制。

(2)在結合設備說明書的基礎上,需編制閥門開度控制流量記錄表格,每0.5 h記錄投產罐進油量,核對并調節原油流速。

(3)單罐逐一投產,并做好記錄,確定投產過程中閥門開度與流量的控制關系,為后續儲罐投產提供依據。

(4)靜壓倒罐投產期間還應做好儲罐浮盤及附件的檢查工作。

(5)該罐區原油儲罐靜壓倒罐投產技術可降低油輪及儲罐卸載投產的風險,具有一定的借鑒意義。