基于傳遞路徑分析的純電動車駕駛室內嘯叫問題優化

汪躍中,譚雨點,丁潤江,朱亮

基于傳遞路徑分析的純電動車駕駛室內嘯叫問題優化

汪躍中,譚雨點,丁潤江,朱亮

(奇瑞新能源汽車股份有限公司,安徽 蕪湖 241000)

針對某純電動車全油門加速行駛車內產生的嘯叫問題,經主觀評價及試驗診斷分析后,排查出電機轉速為5000rpm-6000rpm時車內出現嘯叫噪聲;通過傳遞路徑分析闡述了減速器嘯叫噪聲的產生的背景,并進行試驗測試、階次分析、CAE仿真等研究分析方法排查出整車加速過程中車內嘯叫聲激勵源來自減速器內軸2級傳動齒輪的階次噪聲;結合開發車型設計情況,并在保證性能的情況下,提出減速器2級齒輪修形優化的方案;對實施優化后方案后的車輛進行試驗驗證和主觀評價,結果表明駕駛室聲壓級峰值降低了4.99dB,解決駕駛室內嘯叫問題,提高乘坐舒適性。

純電動車;嘯叫噪聲;階次分析

引言

隨著新能源汽車行業的快速崛起,人們對新能源汽車的要求不再僅僅局限其動力性、經濟性、安全性等方面,對于新能源汽車的NVH特性要求也頗為嚴格。對于純電動汽車而言,在去除發動機噪聲的遮蔽效應后,其他聲源件的噪聲也變得更加明顯,對其控制提出的要求也更高。純電動汽車由于電機及減速器輸出高階激勵,整車行駛過程中噪聲頻譜成分以200-2000Hz中高頻為主,并且在高速時路噪和風噪更為明顯。人耳對1000-2000Hz頻率噪聲異常敏感,純電動車有時噪聲聲壓級不大,但電磁力和齒輪結合產生的高頻尖銳噪聲使人無法接受,因此純電動車對聲品質的要求更高。康強[1]以某電動車電驅動總成嘯叫聲為研究對象,通過瑞利互逆行原理試驗得出動總到車內的空氣聲傳遞函數,并通過理論與實際對比,低階減速器噪聲由空氣傳播和結構傳播共同貢獻,高階的減速器和電機噪聲完全由空氣傳播貢獻。溫國慶[2]對純電動加速過程中車內減速器嘯叫噪聲進行分析,經試驗發現嘯叫噪聲由后懸置支架剛度不足引起,通過提出懸置支架優化方案,提高后懸置隔振性能,改善車內減速器嘯叫噪聲。還有一些[3-4]主要對嘯叫噪聲分別從電機、減速器及聲學包等方面提出改進措施,消除了嘯叫噪聲,車內聲品質大幅提高。

本文以某自主品牌純電動汽車為研究對象,在整車全油門(WOT)加速工況過程中,當電機轉速為5500rpm-6000rpm時,駕駛室內會嘯叫聲,并伴隨較強的壓耳感,引起車內駕駛員明顯不適及煩躁感。因此,本文針對該問題展開分析研究。

1 車內嘯叫噪聲主觀評價與分析

1.1 車內噪聲主觀評價和試驗診斷

以某品牌新開發的純電動乘用車為研究對象,通過專業主觀評價師對駕駛室內噪聲診斷表明,整車在WOT加速工況下,當電機轉速在5500rpm-6000rpm時,駕駛室內出現嘯叫噪聲,室內乘員雙耳有明顯壓迫感,乘坐舒適性較差。

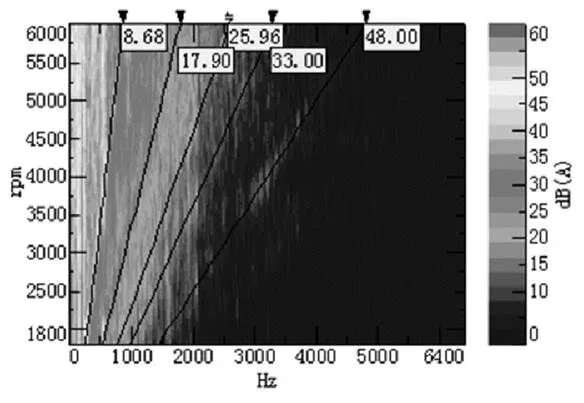

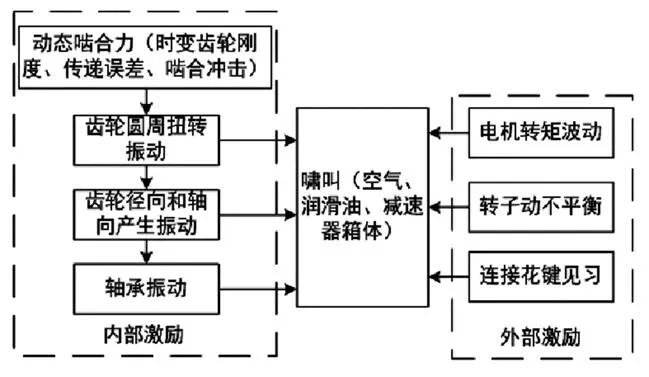

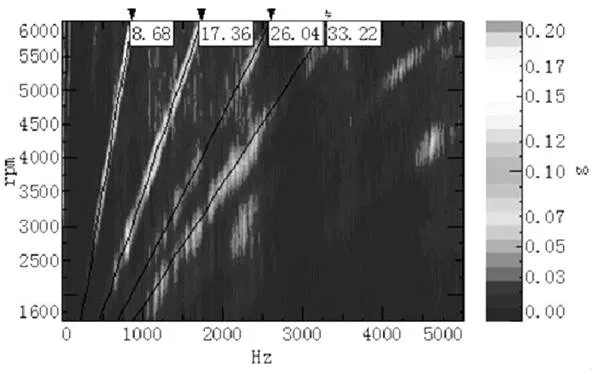

圖1 駕駛員右耳噪聲瀑布圖

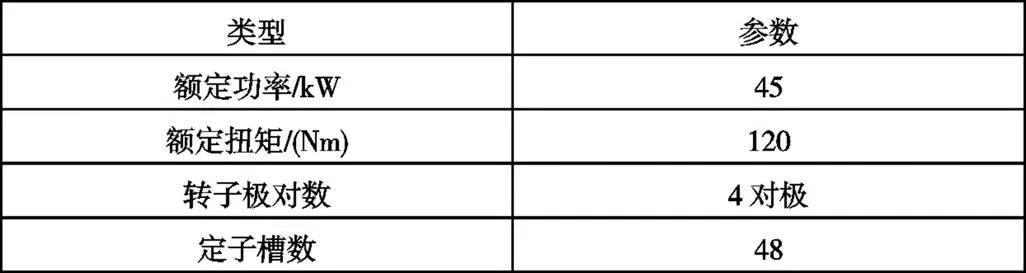

根據主觀評價結果,對駕駛室內噪聲進行實車測試和數據分析,對整車全油門加速過程中進行試驗測試,得到駕駛室噪聲測試結果如圖1所示,當電機轉速在5500rpm-6000rpm時,駕駛室出現的階次噪聲主要有8.68階、17.90階、25.96階。該試驗車輛電機及減速器總成參數如表1、2所示,由動力總成參數可知出現的階次噪聲均為減速器內部的激勵,因此需對減速器內部激勵對嘯叫問題進行排查。

表1 電機參數

表2 減速器參數

1.2 傳遞路徑分析

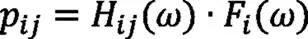

對于一個線性傳遞系統,假設激勵源產生i個激勵力,第i個激勵力通過第j條傳遞路徑到車內的傳遞函數為H()。對的激勵源i通過傳遞途徑j會產生一個噪聲響應量p,該噪聲分量可以表示為:

其中:H()為傳遞函數;F()為激勵力的頻譜。

車內噪聲相應收到激勵作用,通過全部的傳遞路徑傳遞到整車車內聲壓分量為:

車內噪聲收到激勵作用進行傳遞聲壓成分之和為:

綜上分析可知:控制激勵源的大小或者優化噪聲傳遞路徑都可以降低車內噪聲響應。

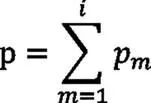

1.3 減速器嘯叫噪聲產生原因

根據試驗診斷分析可知嘯叫問題源于減速器內部產生,減速器嘯叫噪聲主要是由于齒輪箱體彈性系統在動態激勵載荷作用下的響應。減速器齒輪系統的動態激勵分為內部激勵和外部激勵,內部激勵是由于齒輪副在嚙合過程產生的動態載荷,主要由時變嚙合剛度、傳遞誤差和嚙入嚙出沖擊等因素引起,這是齒輪嘯叫噪聲產生的主要原因。外部激勵主要由電機轉矩波動、轉子不平衡等產生的動態沖擊。嘯叫產生及傳遞過程如圖2所示。

圖2 減速器嘯叫產生原因

2 嘯叫噪聲原因分析

通過對減速器嘯叫噪聲產生原因分析后,可知駕駛嘯叫產生多個階次噪聲,在減速器齒輪不是理想的漸開線形狀、制造安裝精度等因素下,當外部激勵恒定輸入過程中,減速器內部齒輪轉速發生波動,在嚙合過程產生動態沖擊,部分振動經過箱體輻射結構噪聲,部分振動通過懸置傳到車身。齒輪嚙合噪聲頻率?=(N×n)/60,N為齒數,n為齒輪轉速。齒輪嚙合基頻?,2?和3?等諧頻處容易出現較大振動,當這些振動過大引起齒輪嘯叫噪聲。因此,需對減速器振動傳遞路徑進行分析排查。

2.1 減速器嘯叫的階次分析

為了排查減速器產生嘯叫問題的具體原因,在減速器上方布置傳感器,對減速器近場噪聲及殼體振動進行試驗測試,按照上述的測試標準進行相同工況的整車WOT加速試驗,減速器近場噪聲和殼體振動測試結果如圖3、4所示。由圖3可知減速器近場噪聲出現1級傳動齒輪33階次噪聲、2級傳動齒輪8.68階次基頻噪聲及其諧頻噪聲、48階次電機噪聲。由圖4可知電機轉速5500rpm-6000rpm時,出現8.68階次基頻振動及其諧頻振動。根據減速器進場噪聲測試結果與駕駛室內對比分析可知,初步判斷引起減速器嘯叫源是由于2階傳動齒輪引起。

圖3 減速器近場聲壓級瀑布圖

圖4 減速器殼體振動瀑布圖

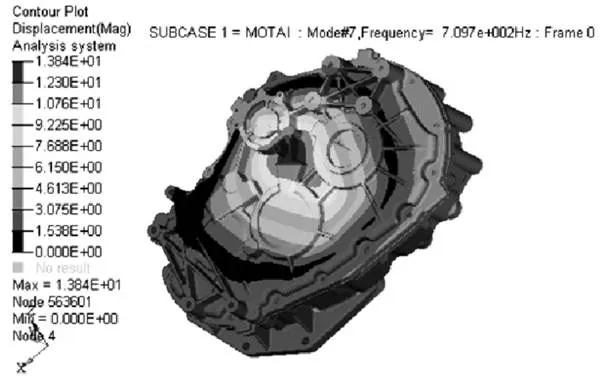

2.2 減速器箱體模態分析

為了檢驗減速器2階傳動齒輪產生嘯叫的激勵頻率是否會通過傳動機構與殼體產生共振,對減速器殼體進行模態分析,通過給減速器殼體施加集中質量代替原有動力總成結構,對其進行自由模態分析,前6階為剛體自由模態,其一階模態頻率如圖5所示。根據前文分析激勵頻率為785.6-868Hz與減速器一階模態沒有重疊,沒有共振現象。

圖5 減速器殼體模態分析

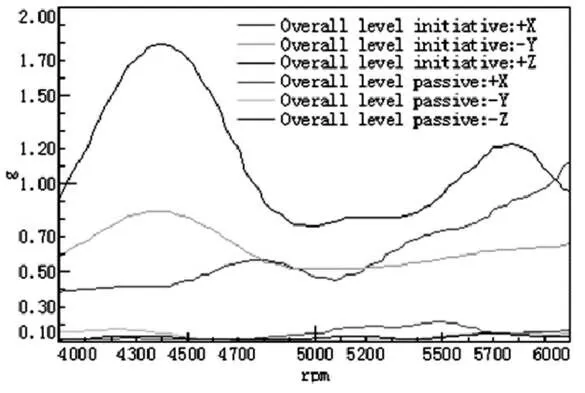

2.3 懸置隔振分析

減速器2階傳動齒輪產生嘯叫源一部分經過空氣輻射到駕駛室,一部分產生振動能量經懸置系統傳遞到車身,并傳遞到駕駛室內。如果懸置系統設計不合理,導致傳遞過程產生異常振動,因此,對懸置系統隔振率進行試驗,根據上述在懸置系統傳遞主、被動安裝傳感器進行試驗,其測試結果如圖6所示,在轉速5000rpm-6000rpm范圍內,動力總成懸置系統三個方向隔振效果較好,振動傳遞率均小于10%,滿足設計要求。因此,可排除動力總成懸置系統隔振效果不好引起的駕駛室嘯叫噪聲。

圖6 懸置主被動振動加速度

3 減速器嘯叫問題優化與驗證

根據上述分析可知,減速器嘯叫問題是由于減速器2級減速齒輪產生8.68階次噪聲及其諧頻輻射噪聲。電機的輸入激勵頻率已經固定,因此需要對減速器2級齒輪機構進行修形。

3.1 減速器內部齒輪修形優化

齒廓與齒向修形是齒輪修形兩種主要方式,齒廓修形主要是降低嚙合過程降低嚙合沖擊減少噪音,而齒向修形主要降低齒面載荷分布系數減少偏載提高承載能力。本文具體參數由減速器供應商進行對其齒輪機構進行修形,主要是2階齒輪機構產生階次噪聲,因此對其主要進行齒廓修形,齒廓彈性變形量的計算公式為:

式中:ω為單位齒面載荷,N/mm;ω=;F為齒輪分度圓上切向力,N;b為齒輪有效寬度,mm;C為齒輪嚙合剛度,N/mm·m。

3.2 駕駛室嘯叫問題改善效果驗證

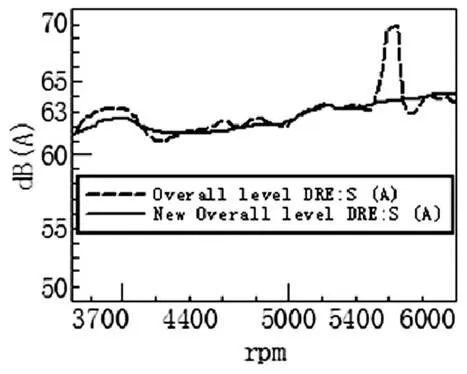

圖7 優化前后駕駛室右耳聲壓級

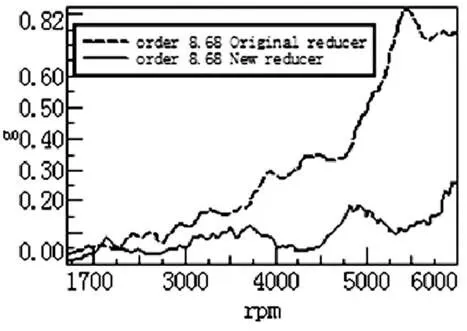

圖8 修形后8.68階振動加速度階次切片圖

將改進后的減速器進行裝車測試,試驗環境和試驗工況與之前保持一致,且優化后的減速器還是搭載在之前測試的整車進行試驗,將干擾因素將至最低。測試得到的2級傳動齒輪修形后駕駛室聲壓級及8.68階振動階次切片圖如圖7、圖8所示。由圖7可知,駕駛室內聲壓級在電機轉速5500rpm- 6000rpm出現峰值明顯下降,聲壓級由68.67dB(A)降為63.68 dB(A)。降了4.99dB(A)。圖8所示,引起主要嘯叫聲8.68階次振動經過齒輪修形后出現大幅度下降,峰值下降0.71g。同時,主觀評價也表明,改進后駕駛室無嘯叫噪聲,不適感也基本消失,極大提高了駕駛舒適性。

4 結論

本文基于傳遞路徑分析方法對整車加速過程中嘯叫產生原因進行詳細的分析,并通過仿真與試驗相結合的方法,確定為減速器2級傳動齒輪問題,對其進行齒形優化后進行驗證,解決嘯叫問題,極大提高乘坐舒適性。

[1] 康強,顧鵬云,李潔,左曙光.電動汽車電驅動總成噪聲傳遞特性測試和分析[J].噪聲與振動控制,2018,38(06):109-112.

[2] 溫國慶,李艷斌,殷麒麟.采用傳遞路徑分析的純電動車減速器嘯叫噪聲優化[J].重慶理工大學學報(自然科學),2017,31(09):53-57.

[3] 張守元,李玉軍,楊良會.某電動汽車車內噪聲改進與聲品質提升[J].汽車工程,2016,38(10):1245-1251.

[4] 田利紅,湯海川.汽車變速器嘯叫噪聲源識別與分析[J].機械設計與研究,2014,30(02):128-131.

Optimization of Blade Electric Vehicle Cab Screaming Problem Based on Transfer Path Analysis

Wang Yuezhong, Tan Yudian, Ding Runjiang, Zhu Liang

(Chery New Energy Automotive Technology Co., Ltd., Anhui Wuhu 241000)

Aiming at the screaming problem in a pure electric vehicle with full throttle acceleration, after subjective evaluation and test diagnosis analysis, the screaming noise in the vehicle at the motor speed of 5000rpm-6000rpm was found out. The background of the screaming noise of the reducer was expounded through transmission path analysis, and the research and analysis methods such as test, order analysis and CAE simulation were carried out to find out the whole process. In the process of acceleration, the internal whistling excitation source comes from the order noise of the two-stage transmission gear of the reducer inner axle; combined with the development of vehicle type design, and under the condition of guaranteeing performance, the optimization scheme of the two-stage gear modification of the reducer is put forward; after the implementation of the optimized scheme, the vehicle is tested, verified and subjectively evaluated. The results show that the peak sound pressure level of the cab is reduced by 4.99dB to solve driving problems. The roaring problem in the driving room can improve the ride comfort.

blade electric vehicle; screaming noise; order analysis

U463.81

A

1671-7988(2019)13-12-04

U463.81

A

1671-7988(2019)13-12-04

汪躍中,就職于奇瑞新能源汽車股份有限公司。

10.16638/j.cnki.1671-7988.2019.13.004