某電動輕卡轉向節臂斷裂失效分析及優化

朱金寶,宋小偉,肖聰,王濤,范學群

某電動輕卡轉向節臂斷裂失效分析及優化

朱金寶1,宋小偉1,肖聰1,王濤1,范學群2

(1.東風汽車股份有限公司,湖北 武漢 430057;2.航天重型工程裝備有限公司,湖北 孝感 432000)

文章就某電動輕卡轉向節臂出現斷裂問題,通過材質、力學性能檢測及CAE結構強度分析,得出斷裂主要原因在于節臂轉彎處薄弱,發生疲勞斷裂;對薄弱處進行加強優化,表面進行噴丸強化處理,疲勞壽命得到極大提升。經過疲勞試驗及可靠性路試驗證,優化措施切實有效。

轉向節臂;斷裂;疲勞分析;結構優化

前言

某電動輕卡在路試過程中,前橋左轉向節臂發生斷裂(見圖1、2)。轉向節臂連接直拉桿、轉向節及橫拉桿,起著傳遞轉向機輸出的轉向力作用,是汽車轉向系統重要零件之一。轉向節臂承受直拉桿推拉作用,方向及力大小均變化,表現為彎扭組合變形,對其強度、抗沖擊、疲勞壽命等有相當高要求。

本文從多方面研究其斷裂原因,采取優化措施,提高其強度及疲勞壽命,避免此種一體式節臂在壽命周期內再發斷裂。

圖1 斷裂節臂1

圖2 斷裂節臂2

1 轉向節臂斷裂原因分析

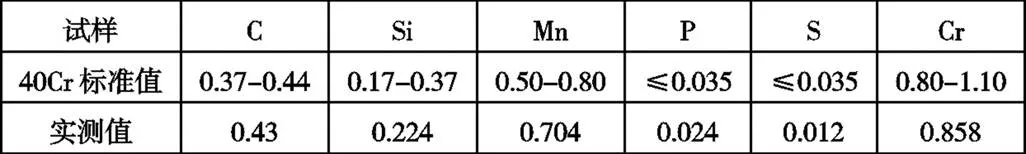

1.1 化學成分分析

在樣品斷口處附近取樣,分析結果如表1所示,化學成分符合GB/T3077中40Cr鋼的要求。

表1 化學成分(質量分數/%)

1.2 組織及硬度檢查

如表2所示,組織及硬度符合要求。

表2 組織及硬度檢測

1.3 力學性能檢測

將樣品加工成標準拉伸試件,對試件進行拉伸試驗,結果如表3所示,力學指標滿足GB/T3077中40Cr鋼技術要求。

表3 拉伸性能試驗檢測

1.4 靜強度分析

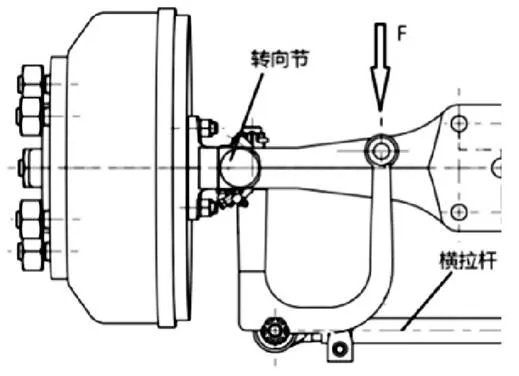

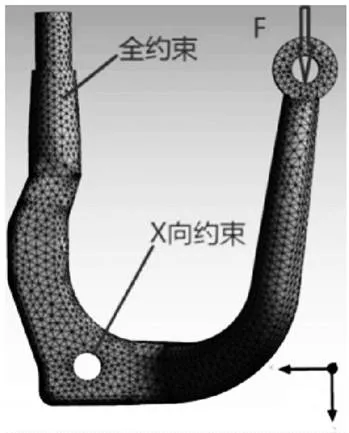

1.4.1 有限元模型

圖3為受力簡圖。在節臂錐面施加全約束,在與橫拉桿連接銷孔施加X方向約束,在與直拉桿連接銷孔施加轉向力9345N(按轉向機最大輸出力矩換算)。三維實體有限元模型如圖4所示。

圖3 節臂受力簡圖

圖4 節臂有限元模型

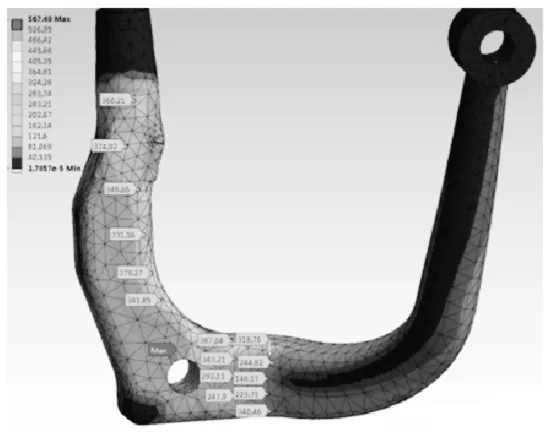

1.4.2 有限元結果分析

有限元計算結果如圖5所示。40Cr安全系數為1.57[1],材料許用應力為785/1.57=500MPa。

(1)計算的應力最大值位于橫拉桿連接銷孔內壁處,此處施加剛性約束,為應力奇異點,結果是無效的,故應力最大值為638.6MPa,位于節臂截面向上收縮過渡區域,與實際斷裂處位置一致。

(2)最大應力大于許用應力,且小于材料屈服極限,截面周圈應力幅度為100-638MPa,變化很大。過渡區應力突變,靜強度降低,使其成為疲勞裂源區[2]。

綜合以上幾個方面,該轉向節臂過渡區疲勞強度不夠,壽命不高,易產生疲勞斷裂。

圖5 等效應力云圖

2 改進措施

提高零件疲勞強度有:(1)降低應力集中影響,增大過渡區圓角半徑、開減載槽等;(2)提高零件表面質量,增加硬度;(3)選用合理的熱處理,消除材料內應力等。本文采取1、2兩項措施:

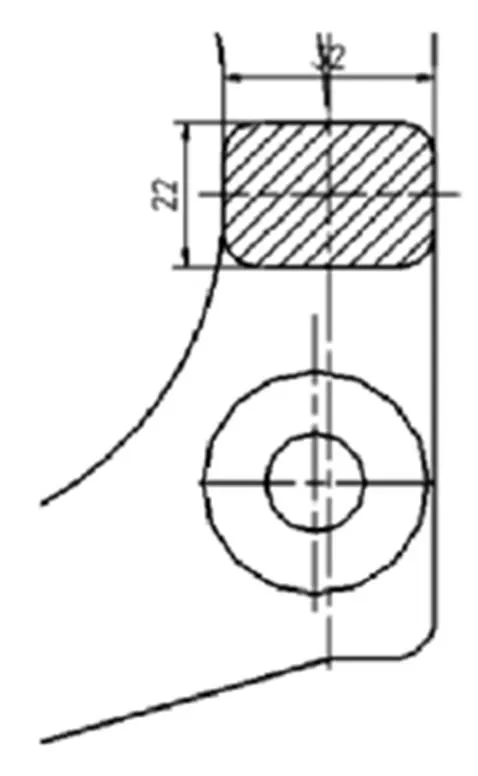

(1)截面尺寸由22X32增大為26X34,圓角由R5增加為R8,見圖6、7。

(2)采用噴丸工藝在過渡區表面產生壓應力,提高表面強度,有利于降低裂紋擴展速度。

圖6 原先節臂截面

圖7 優化節臂截面

3 疲勞分析

3.1 材料疲勞特性確定

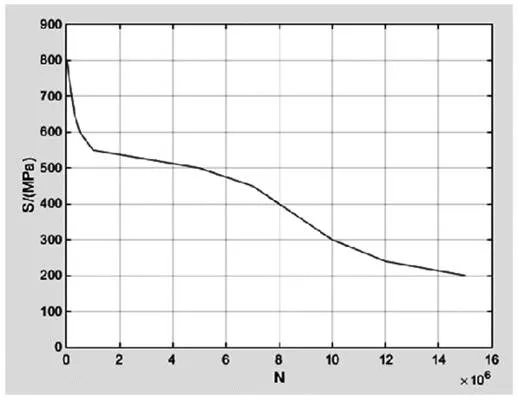

進行疲勞分析,首先要確定S-N曲線,查出40Cr疲勞參數數據[3][4],做出其材料S-N曲線見圖8:

圖8 40Cr S-N特性曲線

3.2 載荷參數

施加對稱循環應力(圖9)。噴丸工藝對疲勞強度的影響主要反映在疲勞強度系數Kf,本文取Kf為0.8[5]。

圖9 對稱循環交變應力

3.3 求解結果

從圖10可看出,最大應力387MPa小于許用應力500 MPa,相比優化前最大應力638.6MPa,減少251.6MPa,改進措施顯著提高過渡區強度,其截面應力水平較均勻(148-387MPa)。

如圖11所示,優化后疲勞壽命整體大于1.48x106,過渡區最小壽命6x106,遠大于前橋總成靜轉向耐久試驗壽命要求2x105(20萬次)。

圖10 優化后節臂等效應力云圖

圖11 節臂疲勞壽命云圖

4 試驗

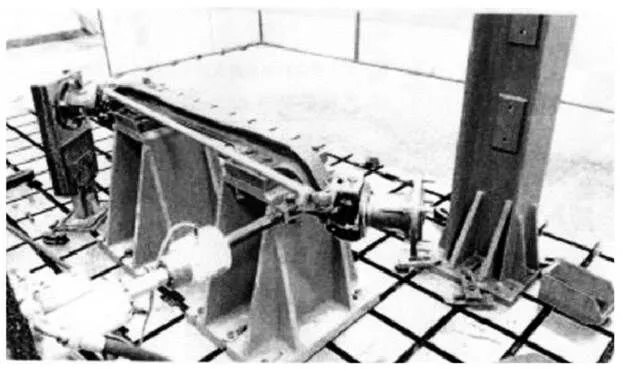

為驗證CAE分析和優化措施有效性,進行轉向節臂耐久試驗。為與節臂實際運行工況一致,將其隨前橋裝配成一體進行試驗[6],如圖12所示。施加對稱循環載荷為9345N,載荷波形為正弦波,頻率3Hz。三個試件疲勞壽命均大于試驗要求2x105(20萬次)。

圖12 節臂耐久試驗裝置

5 結論

本文針對電動輕卡前橋轉向節臂斷裂失效現象,應用CAE技術,展開節臂結構優化研究,得到以下結論:

(1)斷裂失效主要原因是節臂強度不夠,CAE分析結果與實際斷裂位置相符。

(2)通過結構優化及表面噴丸強化,有效提高零件疲勞壽命。

(3)改進后的轉向節臂經過疲勞試驗及可靠性路試,已批量投入使用,裝車數百臺,實車運行良好,未得到客戶反饋再發斷裂現象,改進措施顯著有效。

[1] 濮良貴,紀名剛.機械設計[M].北京:高等教育出版社,2001.

[2] 徐灝.疲勞強度[M].北京:高等教育出版社,1981.

[3] 曾正明.機械工程材料手冊—金屬材料[M].北京:機械工業出版社,2003.

[4] 徐灝.機械設計手冊[M].北京:機械工業出版社,1991.

[5] 王國軍,李栓成.車輛結構有限元分析[M].北京:機械教育出版社, 2013.

[6] 王延強.轉向節和轉向節臂疲勞強度研究[D].2007.

Analysis of the electric light truck steering knuckle arm rupture and structure optimum

Zhu Jinbao1, Song Xiaowei1, Xiao Cong1, Wang Tao1, Fan Xuequn2

(1.Dongfeng Automobile Co., Ltd., Hubei Wuhan 430057; 2.Aerospace Heavy Industry Co., Ltd., Hubei Xiaogan 432000 )

The rupture of the electric light truck steering knuckle arm was analysed through material mechanical checking and finite element simulation. The result indicated that the insufficient strength of turning point in the arm was the principal cause of failure. Enlarging the weak structure and shot peening strengthening were applied to improve arm fatigue life. These optimization measures were proved excellent by practical experiments.

Steering knuckle arm; Rupture; Fatigure analysis; Structural optimization

U463.46

A

1671-7988(2019)13-03-03

U463.46

A

1671-7988(2019)13-03-03

朱金寶,碩士、工程師,就職于東風汽車股份有限公司商品研發院,研究方向為轉向系統設計。

10.16638/j.cnki.1671-7988.2019.13.001