一種新型單點系泊球面滑動軸承力學分析

胡勇,董海防,梅國柱,李光明

(武漢第二船舶設計研究所,武漢 430000)

近50年來,隨著近海油田勘探開發和海上運輸業的發展,為了適應深海惡劣的環境條件,單點系泊的技術日新月異,據統計全球共有200多艘不同功能和類型的浮式生產儲油和卸油裝置(FPSO)[1]。

以海洋核動力平臺示范工程項目為依托,擬在渤海建造國內第1座自主研發的塔架式軟鋼臂單點系泊,主要實現電力、淡水的輸送功能。塔架式單點系統主要包括固定導管架、旋轉平臺系統、管匯甲板、軟鋼臂系統以及系泊支架等[2]。該系統可以將海洋船舶系泊在作業海域某個固定點,并具有風向標效應,在風、浪、流作用下,平臺可以圍繞單點系泊旋轉和擺動,始終使平臺承受最小合力[3],軟剛臂壓載艙為單點系統提供回復力,限制船舶的運動位移,保證系統在定點海域的長期可靠駐泊。

系泊軸承是連接固定和旋轉結構的關鍵設備,主要承受船舶系統在風浪流復雜海況下通過系泊剛臂傳遞的系泊載荷,是單點系泊系統中關鍵的受力零件。由于受到復雜的交變載荷,系泊軸承極有可能發生強度損壞,甚至疲勞破壞[4]。目前,學者們對單點系泊系統做了大量研究。文獻[5]針對CALM浮筒主軸承進行選型研究,考慮海洋環境的影響,選擇主體材料和密封方案。文獻[6]進行了單點系統回轉支承的力學性能分析,分別建立1/2和1/4的承載模型,進行安全系數分析。目前渤海和南海均有7座單點系泊系統在服役,其中由于主轉盤軸承失效導致單點系統損壞的情況屢見不鮮。1992年茂名石化引進了第1套CALM型單點系泊系統[7],其主軸承采用德國羅特艾德的三列圓柱滾子軸承,由于潤滑劑供應量不足,導致主軸承發生卡阻,磨損率加快,加上密封形式不合理,海水進入密封腔導致嚴重的腐蝕破壞。2000年,位于SZ 28-1油田的“渤海友誼號”FPSO主軸承由于載荷超出極限而發生損壞[8]。

與傳統的轉盤軸承相比,球面滑動軸承主要承載的零件是襯板,面接觸更加安全可靠;由于襯板為非金屬自潤滑材料,不完全依賴于潤滑脂,也不易受海洋環境的影響;設計余量充足,能充分抵抗復雜的海洋環境。鑒于此,現提出一種新型球面滑動軸承方案,通過有限元仿真對其進行結構優化和性能分析。

1 新型單點系泊球面滑動軸承

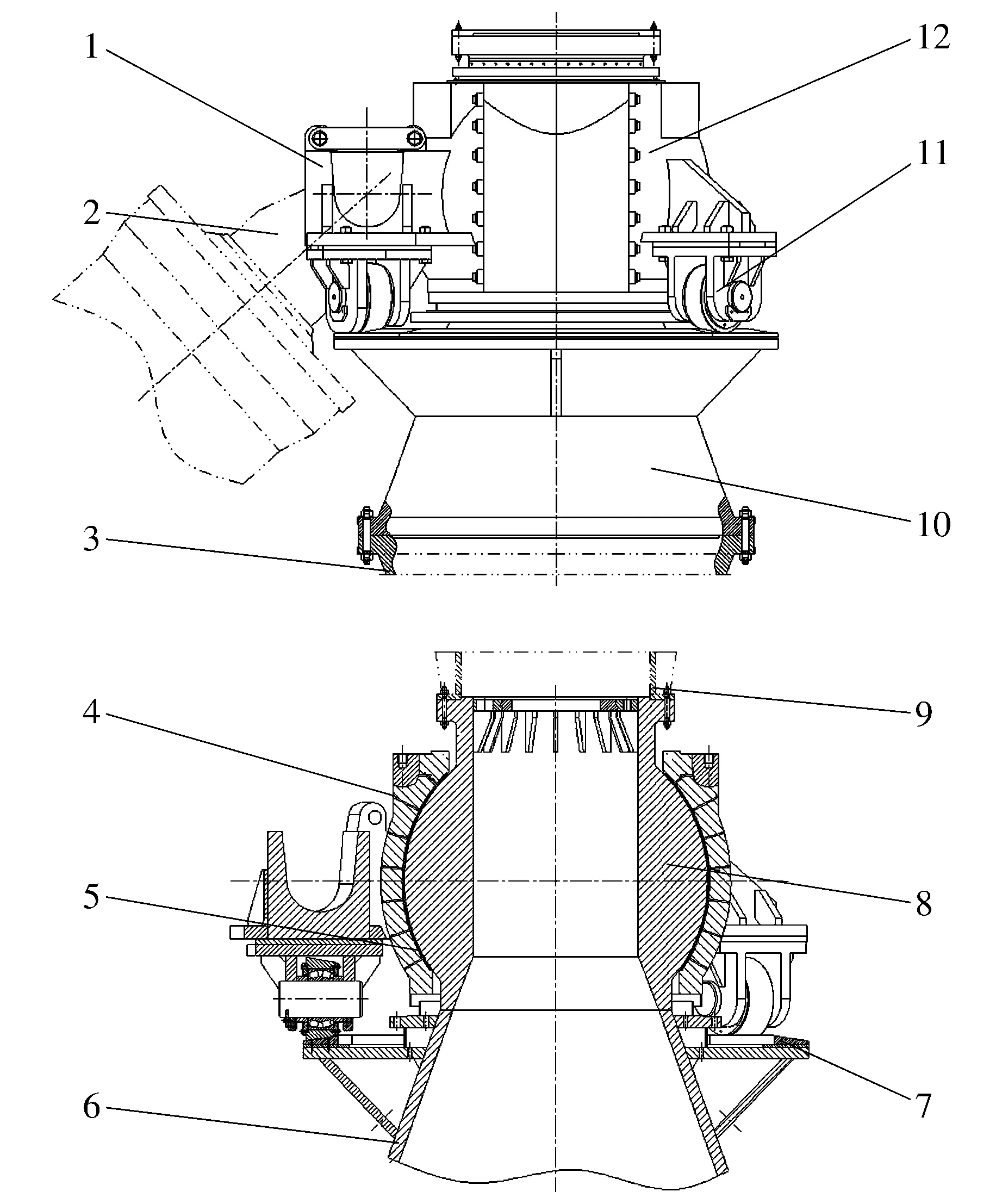

新型單點系泊球面滑動軸承(φ2 540 mm×φ2 200 mm×2 254 mm)結構如圖1所示,主要由球面滑動自潤滑襯板(60 mm×60 mm×5 mm)、滾輪支承裝置、內圈、拼接的球形外圈以及其他零件構成,其半球外徑為4.8 m,高度為6.7 m。外圈軛架掛鉤處與軟鋼臂連接,上部接口與輸電設備連接,軸承下部通過底部凸緣與單點系統固定模塊連接,外圈由M30雙頭螺柱連接的2個半球組成,半球通過沉頭螺釘將自潤滑襯板鑲嵌在其內表面,外圈與內圈間隙為2 mm,滑動襯板與內圈之間存在相對摩擦滑動。

外圈軛架掛鉤下部的滾輪支承模塊承受系泊力縱向分量,能使外圈繞內圈沿環形支承軌道運動,滑動襯板承受系泊力水平分量,軸承整體受力穩定可靠。

球面滑動軸承材料及力學性能見表1。

2 滑動軸承理論分析

2.1 球面接觸摩擦分析

1—系泊軛架掛鉤;2—系泊剛臂;3—軸承下部模塊接口;4—外圈注油孔;5—嵌入外圈的襯板;6—與內圈焊接的錐形環段;7—滾輪模塊的轉盤軸承軌道;8—內圈;9—軸承上部模塊接口;10—內圈錐形環段;11—滾輪支承模塊;12—外圈

表1 軸承材料的力學性能

圖2 軸承球面接觸摩擦示意圖

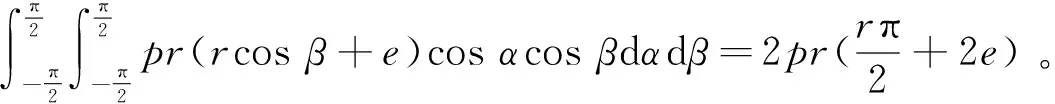

當接觸面2相對軸承1轉動時,各點的力臂隨接觸位置的變化而變化,接觸圓弧各點到回轉軸的距離為(rcosβ+e),其對應的微弧長為(rcosβ+e)dα;對應此微弧長的軸向接觸線仍為圓弧,取微夾角dβ,則其對應的弧長為rdβ。

由此推出

ds=(rcosβ+e)dα·rdβ,

(1)

dN=pds=p(rcosβ+e)dα·rdβ,

(2)

dFf=fdN=fp(rcosβ+e)dα·rdβ,

(3)

式中:ds為對應微夾角dα的微面積;dN為在一定壓強下對應微面積上的正壓力;dFf為對應微面積的摩擦力;f為襯板的摩擦因數。

對軸心的摩擦阻力矩為

dMf=(rcosβ+e)dFf=rfp(rcosβ+e)2dαdβ。

(4)

2.2 總接觸面摩擦力矩

由于軸頸與軸承配合密切,則在Fr的作用下,軸承對軸頸的摩擦力矩為

(5)

各處壓力沿法向方向的分力之和應與Fr平衡,即

(6)

由此可得

(7)

將(7)式代入(5)式得到總摩擦力矩為

(8)

由于系泊軸承在海洋條件下運轉,因此需考慮極端載荷,海洋工況見表2[10]。

表2 系泊軸承的海洋工況

由表2計算得到Fr=5×106N;r=1 m;f=0.15;e的取值較小,可忽略不計;滾輪的摩擦因數偏小,其力矩相對于滑動摩擦也可忽略。將參數代入(8)式可得Mf=1.18×106N·m,在正常海況下,船體受到一般的風浪流側向作用力矩為2.0×106N·m[10],大于總摩擦力矩,因此能夠使滑動軸承轉動。

3 有限元建模

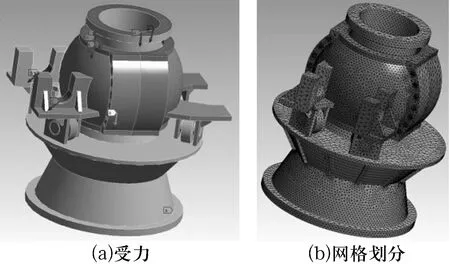

利用ANSYS Design Modeler軟件對球面滑動軸承進行建模,如圖3所示。由于球面滑動軸承結構復雜,將內圈錐形段底部環面施加固定約束,滑動襯板與外圈通過螺釘綁定作為一個整體,襯板與外圈設置為滑動摩擦接觸,研究整個系統的受力情況。外圈帶有滾輪支承的掛鉤處受到單點系泊系統軟鋼臂傳遞的6.23×106N的合力(橫向和縱向),其上部同時承受旋轉塔臺系統1.56×106N的力以及附加的傾覆力矩;內圈頂部環形結構處承受電力滑環的重力,球面處承受外圈結構的重力(圖3a)。

在不影響計算結果的前提下,為了縮短計算時間,簡化了軛頭掛鉤處的壓蓋及內、外圈凸緣座的螺栓孔。通過對比發現,當網格劃分數為5×105時,其計算結果與網格數為44×104時的差別不大;當網格數為4×105時,其計算結果與網格數為44×104時的有明顯差別,因此選取整體網格數為44×104,并對連接螺栓和相鄰部件接觸處網格進行局部加密(圖3b)。

圖3 滑動軸承有限元模型

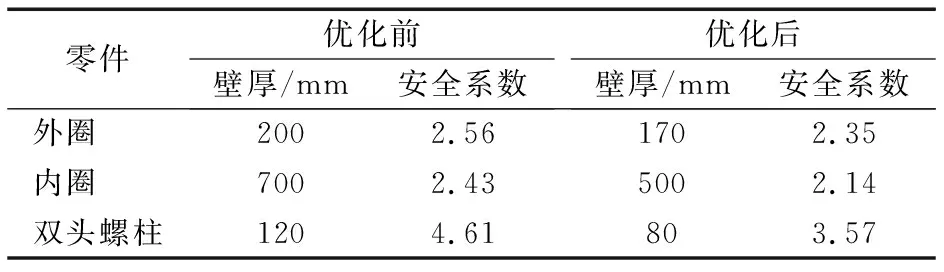

系泊軸承結構設計參考文獻[11],其中要求軸承在海上使用的安全系數σ0/σmax不小于2.0,采取控制變量法,對其結構進行優化設計,優化前后軸承結構尺寸及安全系數見表3。

表3 軸承結構優化前后參數對比

由表3可知,在滿足安全系數下,應盡可能減小系泊軸承的結構尺寸,避免安裝運輸過于龐大、偏重,也有利于節約成本。雙頭螺柱的安全系數較大,主要考慮到其為受力的關鍵部位,承受交變載荷,故可適當取大。

4 數值分析結果

4.1 軸承

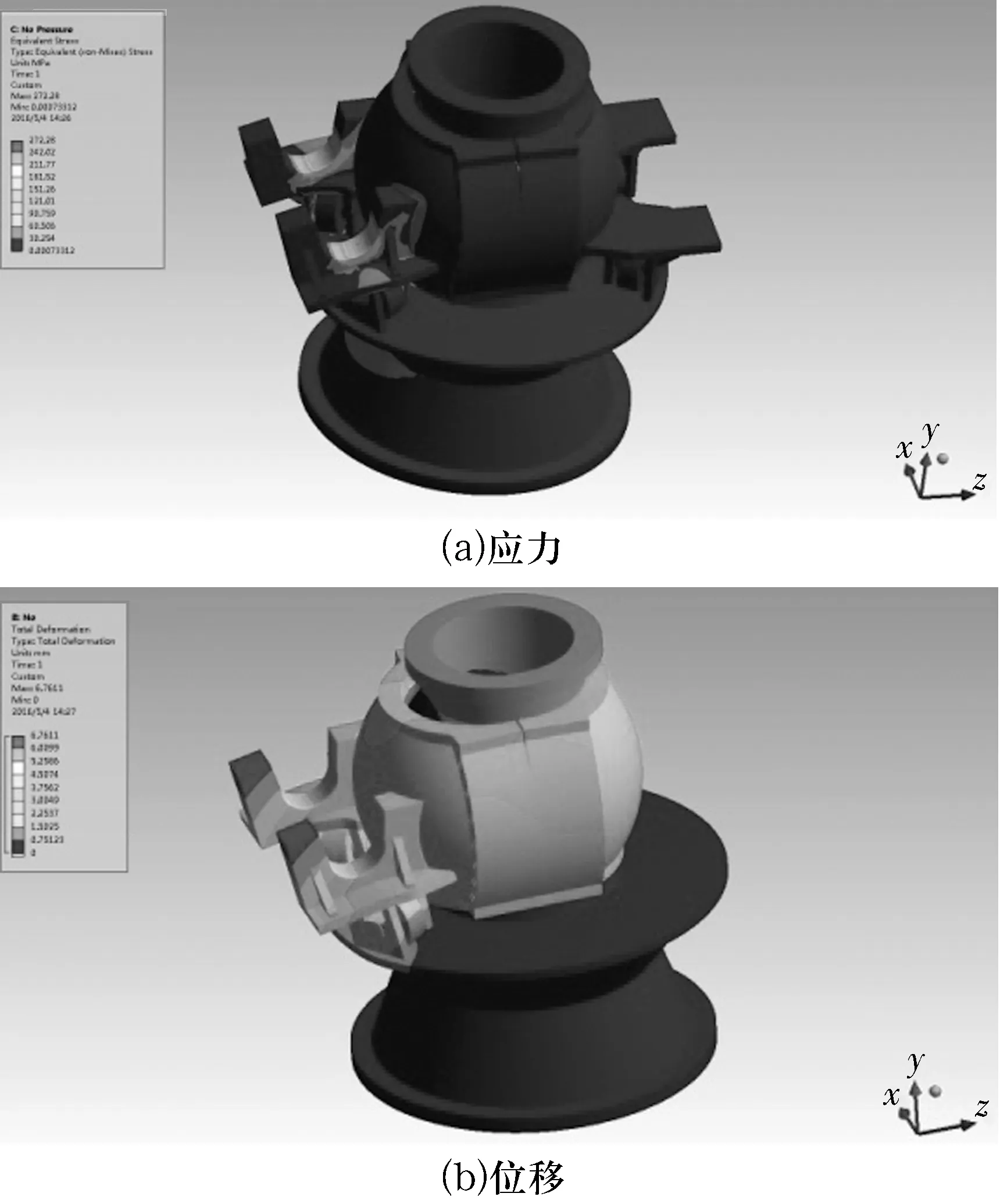

軸承內圈下部環形錐鍛采用凸緣連接,施加相應的固定約束,球面滑動軸承整體仿真結果如圖4所示。

圖4 軸承仿真結果

由圖4可知,球面滑動軸承整體的應力較小,局部最大應力在60 MPa以下,這主要考慮到在復雜海況下,需要盡可能提高主軸承的安全系數而又不影響工程成本[12]。與外圈鍛件焊接處的軛頭掛鉤是受力關鍵部位,最大接觸應力約270 MPa,其一側的最大變形為6.76 mm,在允許的范圍內[11]。由于系泊力水平向下,控制掛鉤處的變形量是保證球面滑動軸承安全承載的關鍵。

4.2 外圈

連接軸承外圈半球的是非標專用雙頭螺柱,為了防止在系泊載荷作用下兩半球被拉裂,在預緊力作用下,螺栓應采取防松、防腐措施。由于系泊載荷直接作用在軛頭掛鉤上,故其外圈接觸處應力較大,局部區域應力達到200 MPa(圖5a)。外圈變形主要體現為整體性位移,主要由于內、外圈采用摩擦接觸,整體承受較大的系泊載荷。位于外圈兩半球連接處的變形間隙分布特征為:從上部到下部,前半球變形量逐漸減小,后半球變形量逐漸增大,中間區域幾乎無相對位移,而在上端的內側連接處間隙最大,主要體現在z向的變形,其最大相對位移為0.5 mm,這種現象與前、后半球連接螺栓的布置密切相關。因此在實際工程裝配中,應盡量在靠近外圈上端處布置螺栓,保證連接的剛度。

圖5 外圈仿真結果

4.3 雙頭螺柱

非標設計的雙頭螺柱直接承受外圈半球的剪切和拉伸應力,受力較為復雜,其應力和變形云圖如圖6所示。由圖可知,上部螺栓應力偏大,最大值為220 MPa,安全系數滿足要求。從上到下,螺栓的變形逐漸減小,最大位移為3.3 mm,最小位移為2.9 mm,主要位移是由于連接螺栓整體隨外圈一起沿系泊力方向移動引起的,其相對變形量小于0.4 mm。

4.4 球面滑動襯板

球面滑動軸承設計的關鍵在于采用國外引進的自潤滑滑動襯板,其摩擦因數低,承壓能力強,可以自潤滑[13-14]。襯板通過沉頭螺釘鑲嵌固定于外圈的內球面,其受力狀況直接影響軸承在高海況下回轉的穩定性和安全性,襯板仿真應力和變形云圖如圖7所示。由圖可知,滑動襯板大部分區域的應力均較小,在40 MPa以下,遠遠小于許用值,安全系數較高;前半部上端襯板的應力稍大,約50 MPa;后半部上端的襯板應力也偏大,且越靠近邊緣應力越大,最大值為160 MPa(圖7a)。這主要是由于該區域的襯板受到內、外圈相互擠壓,且最外緣襯板的尖銳邊角引起了應力集中。因此,在實際生產制造中,需對襯板進行打磨導圓處理。襯板的變形趨勢與外圈較為相似,前半部分上端變形最大,后半部分上端變形最小(圖7b)。

圖7 滑動襯板仿真結果

5 結論

1)球面滑動軸承整體受力比較合理,最大接觸應力和最大變形位于掛鉤處,整體變形量較小,理論上軸承整體安全可靠,能承受較大的系泊載荷。

2)外圈在系泊載荷作用下,從上部到下部,前半球變形量逐漸減小,后半球變形量逐漸增大,中間區域幾乎無相對位移。

3)連接螺栓從上到下的位移呈現減小趨勢,主要由連接螺栓整體隨外圈沿著系泊力方向移動導致。

4)球面滑動襯板大部分區域應力均在40 MPa以下,安全系數較高,后半部靠近邊緣處的應力較大,主要是由于尖銳邊角引起了應力集中,其變形趨勢與外圈相似。

在復雜海況下單點系泊球面滑動軸承安全可靠,具有一定的應用前景。