空氣靜壓止推軸承動態性能試驗臺

陳登弟,趙曉龍,吳永超,劉波,張君安

(西安工業大學 機電工程學院,西安 710021)

空氣靜壓止推軸承具有精度高、摩擦功耗小、壽命長的優點,廣泛應用于精密和超精密加工場合[1-3]。空氣靜壓止推軸承的動態性能包括動態剛度、阻尼系數等,是衡量軸承性能的重要指標,而通過試驗研究空氣靜壓止推軸承的動態性能是分析軸承性能的重要手段[4-6]。

文獻[7]以頻率響應函數描述氣體靜壓止推軸承的動態特性,設計了一種可以測量空氣靜壓止推軸承頻率響應的試驗裝置,通過電動式激振器對軸承施加外部動態擾動,并通過Fourier分析獲得了輸入的動態負載與軸承動態位移量之間的頻率響應。文獻[8]概述了研究空氣靜壓止推軸承氣膜動態特性的一般方法,提出諧波擾動可以用于軸承動態特性的研究,并以諧波輸入作為擾動源設計了用于測量軸承動態剛度的試驗裝置;并經試驗給出了典型的動態剛度結果,反映了在一定頻率外部擾動下軸承位移量的幅值及相位的變化。文獻[9]用數值方法分析了空氣靜壓軸承的動態剛度,并分析了軸承氣膜動態位移和動態力與動態剛度之間的關系,通過設計的試驗裝置給出了振動頻率與振動幅值之間的關系。

綜上分析可知,通過試驗分析空氣靜壓止推軸承的動態性能,就需要研究軸承在一定外部擾動情況下氣膜間隙的變化情況。因此,設計了一種測試空氣靜壓止推軸承動態性能的試驗臺,試驗臺的加載裝置可以施加連續的外部動態擾動;測試系統可以準確采集軸承在外部擾動下的氣膜間隙變化量,并對采集的動態數據進行顯示和存儲,以用于軸承的動態性能分析。

1 試驗臺總體設計方案

1.1 技術要求

根據空氣靜壓止推軸承在工作時的性能特點,試驗臺需要滿足以下技術要求:被測軸承直徑小于100 mm,試驗臺靜態載荷加載范圍0~1 000 N,動態載荷加載范圍0~100 N,動態載荷加載頻率范圍0~1 000 Hz,軸承氣膜間隙測量范圍0~40 μm。

1.2 總體方案

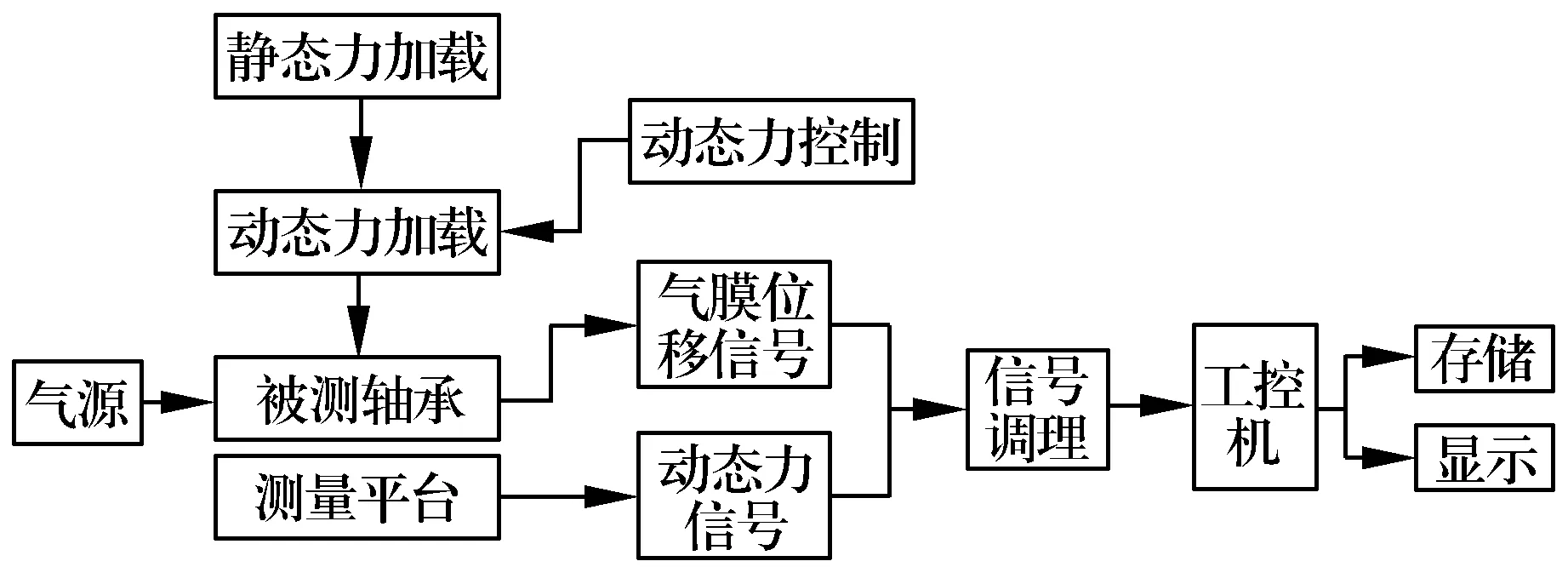

空氣靜壓止推軸承在進行動態試驗時,需向軸承提供穩定的靜態工作點,在此基礎上施加動態擾動并連續采集軸承在動態擾動下的氣膜間隙變化情況,為滿足上述要求,試驗臺總體方案如圖1所示。其中,靜態力加載機構主要功能是對軸承施加靜態載荷,使軸承達到測試時所需要的穩態工作點;動態力加載機構主要用于向軸承施加動態擾動;測量平臺起到向加載機構提供外部支承以及安裝固定傳感器的作用;外部氣源為軸承供給所需要的工作壓力。

圖1 試驗臺總體方案Fig.1 Overall scheme of test rig

試驗臺測試系統硬件由動態力控制部分、氣膜位移信號及動態力信號采集部分、信號調理部分及工控機構成。其中動態力控制系統起到在軸承進行動態測試的過程中控制動態力的大小及頻率的作用;為實現動態信號的連續采集,將傳感器、信號調理系統及工控機組成信號采集系統,并設計相應的數據采集軟件對系統采集的信號進行存儲和顯示,以便于對數據進行后期處理。

2 試驗臺的機械結構

動態測試試驗臺總體機械結構如圖2所示,試驗裝置整體安裝于花崗巖框架內,氣缸底座上的U形槽起到連接氣缸和調節對中位置的作用,氣缸通過螺紋與動態力壓頭連接并通過激振器的柱頭傳遞靜態載荷,激振器通過螺栓與激振器底座連接并固定于花崗巖框架的側壁上,底座的底部均布安裝3個動態力傳感器,用于測量激振器產生的動態力,另外,通過磁力表座將3個動態位移傳感器放置于被測軸承表面,以測量軸承氣膜間隙的變化。

圖2 動態測試試驗臺示意圖Fig.2 Diagram of test rig for dynamic test

2.1 試驗臺框架及測力平臺

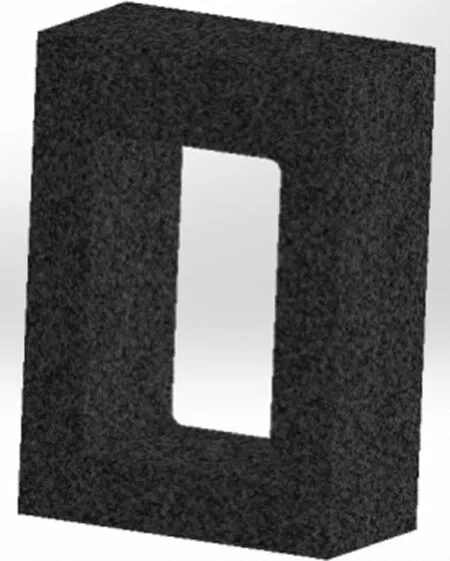

為滿足動態載荷及靜態載荷的同時施加,且試驗臺框架可承受一定的靜態載荷及動態載荷,試驗臺所有機構均安裝于口字形的花崗巖框架內。此設計可保證軸承受力的加載鏈是封閉的,軸承氣膜間隙的高度完全取決于加載機構施力的大小;且花崗巖框架的剛度比軸承氣膜的剛度高多個數量級,可以保證軸承氣膜不受其他外力的干擾。

試驗臺框架如圖3所示,框架尺寸為1 050 mm×750 mm×400 mm,中間空心部分尺寸為700 mm×450 mm×400 mm;框架上部厚度150 mm,下部厚度200 mm。這樣設計可以降低試驗臺的重心,增加試驗臺的穩定性。測力平臺為開有凹孔的圓盤,采用不銹鋼材質,主要起安裝傳感器并為軸承氣膜提供較平整工作表面的作用。

圖3 試驗臺框架三維圖Fig.3 Three-dimensional diagram of test rig frame

2.2 試驗臺加載系統

由于試驗臺要實現靜態載荷和動態載荷的同時加載,所以采用靜態加載機構與動態加載機構串聯安裝的方式,從而保證載荷施加在同一條中心線上,避免因為載荷施加不均而引起軸承偏載。

靜態載荷可以通過彈簧加載、砝碼加載、液壓加載等方式實現,氣缸能連續施加載荷,且僅需改變供氣壓就可實現載荷大小的調節,故采用氣缸作為靜態載荷的施力機構。根據靜態載荷0~1 000 N的施力范圍,選擇缸徑為φ60 mm的QGS系列標準氣缸,采用底部凸緣安裝的方式固定氣缸,該型氣缸工作壓力為0~1 MPa,施加載荷范圍為0~2 000 N。

選用電動式激振器作為動態激勵源,對軸承施加連續穩定的動態載荷,激振器型號JZK-10,可輸出10~1 000 Hz的激振頻率,輸出激振力范圍為0~100 N,具有輸出波形精度高,頻率范圍寬及出力幅度小的優點。

2.3 試驗臺的對中調節

偏載是對軸承性能影響較大的因素,由于試驗臺的靜態、動態加載機構設置在一條豎直的中心線上,因此需要設計相應的對中調節機構。如圖4所示,在氣缸底座和激振器底座上均開有U形槽,使加載機構的位置可以調節,以防止軸承因為加載機構沒有對中而產生偏載;軸承和氣缸與激振器之間的連接可以采用球頭及球窩,起到對中調節及定位的作用。

圖4 試驗臺對中調節機構Fig.4 Alignment adjusting mechanism of test rig

3 動態測試系統

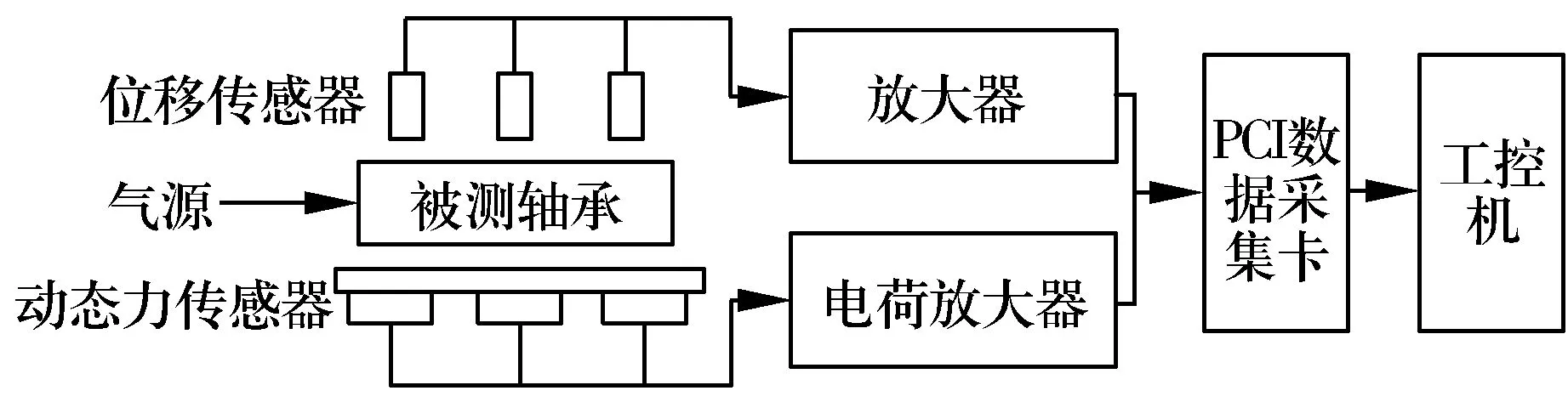

如圖5所示,動態測試系統的硬件組成包括位移傳感器、動態力傳感器、放大器、電荷放大器、PCI數據采集卡及工控機。為防止傳感器的接觸引起軸承偏載,選擇DWS電容型非接觸式位移傳感器(量程0~40 μm,分辨率0.01%FS)并配備放大器及信號調理裝置;動態力傳感器選用CL-YD-312型壓電式力傳感器,電荷靈敏度4 pC/N,配備了電荷放大器使傳感器輸出的電荷量轉變為電壓信號;PCI數據采集卡對輸出的電壓信號進行信號調理及A/D轉換;最后在工控機上利用數據采集軟件編寫前端界面,對信號進行顯示和存儲。

圖5 試驗臺動態測試系統硬件原理圖Fig.5 Hardware schematic diagram of dynamic test system for test rig

如圖6所示,動態力控制系統的硬件組成包括信號發生器、功率放大器及激振器。由于計算機模擬產生的信號精度不高,故選用信號發生器作為信號源產生激振信號,其可以產生不同頻率以及不同波形的信號;根據電磁感應原理,電動式激振器可以通過控制激振器輸入電流的大小控制輸出激振力的大小,所以選擇YE5782A型功率放大器控制輸入電流的大小,該型功率放大器輸出電流穩定、失真小。

圖6 動態力控制系統硬件原理圖Fig.6 Hardware schematic diagram of dynamic force control system

4 可靠性驗證

在動態測試試驗中,需要對測試對象施加外部擾動,常用的激振方式有正弦激振、正弦快速掃頻激振、瞬態隨機激振和力錘脈沖激振。其中,正弦激振的激振能量集中,響應信號的信噪比、有效值與峰值比最高,測試精度也最高[10],因此采用正弦激振作為振動信號源。試驗臺的具體測試步驟如下:

1)安裝測試軸承,調節好試驗臺并打開數據采集程序。

2)調節氣缸壓力,向軸承施加穩態載荷,使軸承處于性能較佳的穩態工作點,并使軸承保持穩定運行。

3)調節信號發生器,輸入一定頻率的正弦信號,調節功率放大器改變激振力幅值,待測試曲線穩定后,保持數秒采樣時間并采集同時間段的一組激振力及氣膜間隙變化的數據。

4)調節信號發生器,改變正弦激振信號的頻率,調節功率放大器,使激振力的幅值在不同頻率下保持恒定,保持數秒采樣時間并采集不同頻率外部擾動下的氣膜間隙變化及激振力變化數據。

5)對采集的數據文本進行處理。

根據以上試驗步驟測試了0.5 MPa供氣壓力,靜態工作載荷420 N時止推軸承在不同頻率外部擾動下的氣膜間隙與激振力變化的關系,結果如圖7所示。

圖7 試驗臺測試結果Fig.7 Test results on test rig

從圖7a和圖7b可以看出,軸承的外部激振力與氣膜間隙的變化波形均為正弦波,與激振器輸入信號的波形及頻率一致;隨著激振頻率的不斷增加,試驗臺能保證輸入的激振力幅值在不同頻率下保持穩定,且軸承氣膜間隙測量范圍和動態激振力測量范圍均能滿足測量要求。

從圖7c可以看出,隨著輸入動態擾動的頻率逐漸增加,氣膜間隙的變化幅值逐漸減小,且試驗臺能準確測出各個頻率下的軸承位移量,但由于受激振器水平的限制,激振頻率不宜過高。

5 結束語

經試驗驗證,該試驗臺能對空氣靜壓止推軸承施加穩定的靜態載荷,使軸承能保持穩定的工作點,且在靜態載荷的基礎上能施加連續的動態載荷,動態載荷的大小和頻率可根據試驗要求進行調節;試驗臺的測試系統準確反映空氣靜壓止推軸承在外部動態擾動下的氣膜間隙變化。

在試驗中,由于整個機械系統的共振及軸承自身的自激振動,導致系統容易引入無關的干擾量。因此,還需要在目前的基礎上對試驗臺的整體剛度加以提高,以排除干擾因素。總體而言,試驗臺運行可靠、平穩,各項指標均能滿足設計的技術要求,故該試驗臺可以用于空氣靜壓止推軸承動態性能的試驗研究。