基于DEFORM-3D的鋼球熱壓成形工藝優化

史慧楠,韓亭鶴,李月,王強

(中國航發哈爾濱軸承有限公司,哈爾濱 150026)

優質的球軸承應具備低振動、長壽命以及高可靠性等特點,這就需要使球軸承各零件具有較高的加工精度。作為球軸承的關鍵零件,鋼球質量在很大程度上影響著軸承的動態性能和使用壽命。在軸承工作過程中,鋼球承受較高的周期性應力作用,極易產生疲勞損壞,大量試驗研究表明,50%~60%的軸承失效是由鋼球疲勞損壞而造成的[1]。鋼球成形過程有冷鐓和熱壓等方式,國內外對鋼球冷鐓過程進行了大量研究。文獻[2]通過試驗對比了錐鼓形和球形球坯的冷鐓成形工藝,結果表明,錐鼓形球坯的成品鋼球壽命和模具壽命均比球形球坯高,且錐鼓形球坯節約原材料。文獻[3]對無環帶球坯冷鐓技術展開研究,提出無環帶球坯可以降低光磨工序的磨削量,提高成形質量及模具壽命。

尺寸較大的鋼球,由于受冷鐓機動能載荷的限制,需要進行熱壓加工,作為鋼球生產的關鍵步驟,其直接影響后續加工以及最終鋼球的內部組織。文獻[4]分析了鋼球毛坯熱壓成形后的常見缺陷及其產生原因,從合理設計鋼球毛坯鍛件圖開始,提出了鋼球毛坯熱鍛成形工藝。文獻[5]通過對GCr15鋼球熱壓模擬仿真分析確定了獲得球坯質量最佳的圓棒料段長徑比。但根據模具及工藝參數對鋼球無環帶熱壓過程進行模擬仿真分析相對較少。

鋼球熱壓后存在環帶,在工作中承受更高的接觸應力和交變載荷,鋼球內部金屬流線的完整性對抗疲勞性能有較大的影響。環帶磨掉后導致鋼球內部金屬流線中斷,軸承高速運行狀態下易在金屬流線中斷處形成表面裂紋,導致軸承失效,所以球坯成形后兩極和環帶處收縮越小越好,可使成品鋼球獲得較小的流線切斷區域。

現通過DEFORM-3D軟件仿真預測熱壓后鋼球內部金屬流線及應力分布、內部缺陷及環帶尺寸情況,優化球坯參數,保證最小環帶尺寸,以避免金屬流線被破壞,提高鋼球壽命。

1 鋼球熱壓成形原理

對于直徑較大的鋼球,需采用熱壓法加工。首先將料段加熱到一定溫度,再進行鐓壓,鋼球毛坯熱鐓壓后,需進行球化退火,以降低表面強度和獲得球狀珠光體組織。

為實現環帶最小或接近于無環帶,采用錐鼓形模具進行加工,錐鼓形模具型腔采用半球和一定錐角的錐體相切而成。

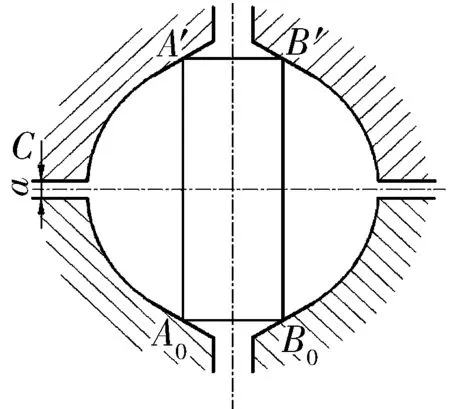

由塑性變形理論可知,金屬發生塑性變形時,首先沿阻力最小的方向流動[6-7],如圖1所示,A0B0和A′B′接觸處的阻力遠遠大于環帶C處的阻力,金屬首先流向C處,并開始形成環帶,隨著兩胎模間距a的減小,阻力逐漸增大,當其超過塑性變形金屬向兩極流動的阻力時,球坯兩極被充滿。鋼球鐓壓采用錐鼓形模具,與球形模具相比,由于錐角的存在,金屬流動阻力小,金屬易向兩極流動,鐓壓時金屬材料流向兩胎模接合面時就能順利地充滿型腔兩極,因此可得到最小環帶或近于無環帶。

圖1 鋼球熱壓成形原理圖Fig.1 Schematic diagram of hot pressing forming of steel ball

2 試驗設計

為了降低球坯余量,避免因環帶尺寸較大造成金屬流線破壞,且保證鐓壓后球坯飽滿,需要對下料尺寸進行精確計算。

2.1 計算下料直徑和長度

鋼球球坯示意圖如圖2所示,圖中:α為錐角;A為環帶厚度;K為環帶寬度;Dw為球坯公稱直徑。將球坯分為環帶、兩極以及球體(除去環帶和兩極的部分)3個部分,球坯體積V為[8]

圖2 球坯示意圖Fig.2 Diagram of ball billet

V=2V兩極+V環帶+2V球體=

(1)

β=90°-α。

在鋼球熱鐓壓過程中不考慮火耗及其他影響因素,金屬的體積和質量基本保持不變,因此熱壓后球坯體積和下料體積基本相等。根據球坯體積計算結果可得下料直徑和長度分別為

(2)

式中:d為棒料直徑;L為棒料長度;λ為壓縮比,錐鼓形球坯壓縮比為2.2~2.4,可獲得最好的錐鼓形球坯[6]345。錐鼓形球坯模具的錐角α應根據材料的性質、鋼球直徑以及壓縮比等因素在47.5°~55°[6]345內通過試驗進行選取,為保證熱壓后毛坯球環帶最小以及生產時的工藝參數,參考環帶厚度A選取0.1~0.4 mm。

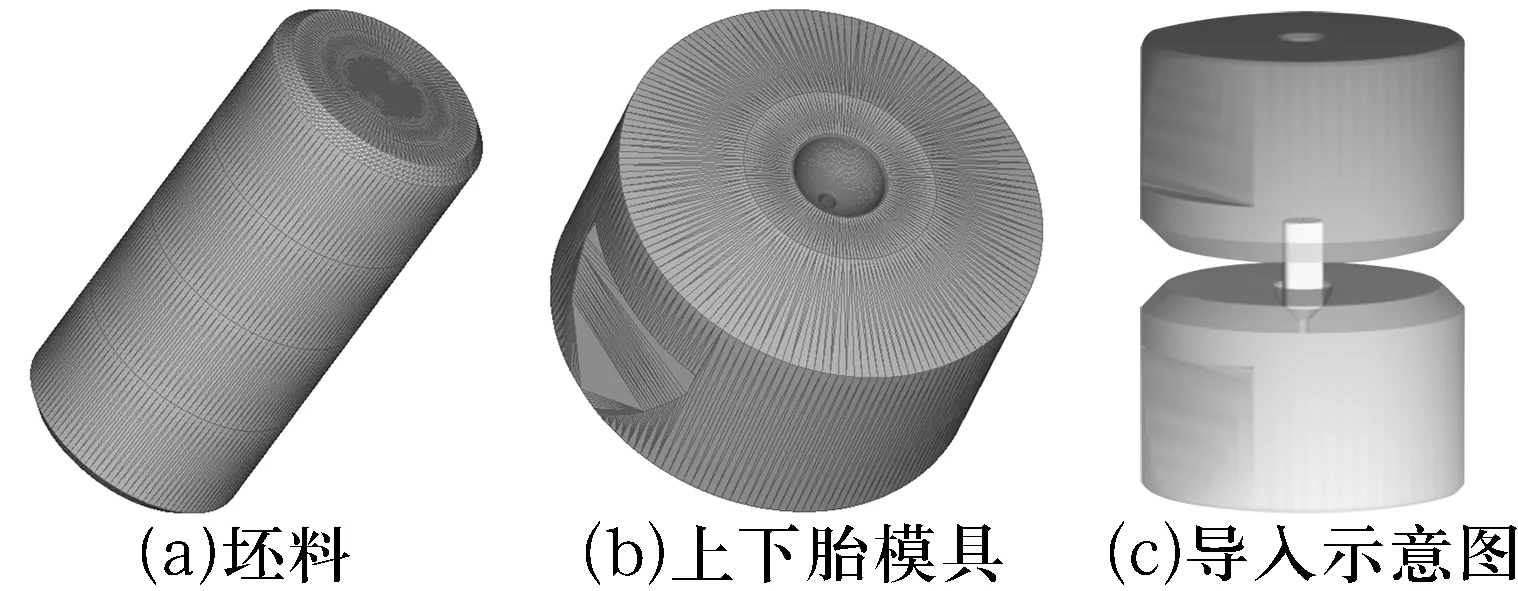

2.2 試驗分析設計

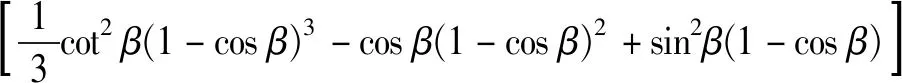

根據(1)式可以看出,球坯體積與錐角、環帶厚度及環帶寬度有關,以直徑19.05 mm的鋼球熱壓加工為例進行仿真分析及試驗驗證,根據以上公式及數據可得棒料直徑為13.4~14.1 mm,取13.5~14.2 mm,建立試驗因素水平表,見表1。

表1 試驗因素水平表Tab.1 Test factors level table

采用正交試驗法對鋼球熱壓加工過程進行仿真,分析各因素對環帶尺寸、內部應力分布及鐓壓力的影響,從中選出最優參數。正交試驗表見表2[9]319。

表2 正交試驗表Tab.2 Orthogonal test table

3 建模及仿真

采用DEFORM-3D軟件在試制加工前模擬鋼球熱壓加工過程,可實現模具的優化設計,材料的力學性能分析,工藝參數優化,不僅節約材料,提高生產效率,還可以快速獲得最佳工藝方案。

3.1 棒料及模具建模

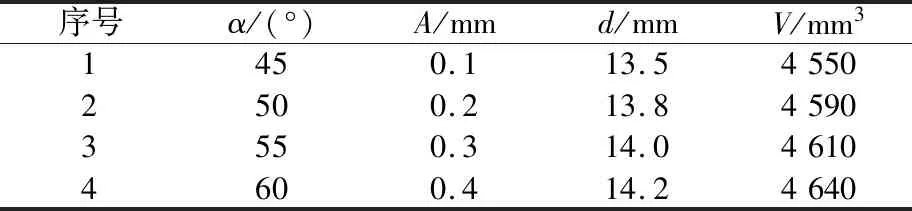

鋼球在熱壓成形加工前,首先將棒料切段加熱,然后放入兩模具中鐓壓成球坯。根據前文設定的球坯體積及棒料直徑,可求得每組模擬試驗的壓縮比及料段長度,進而建立每組料段三維模型。根據錐角和環帶厚度可以得出模具球窩半徑、球窩深等參數[10],建立上下胎模的三維模型。

首先將NX UG軟件中建立的上下胎模及棒料的三維模型導出擴展名為*.stl文件,分別導入DEFORM-3D軟件中,導入后的模型如圖3所示。由于鍛壓加工是在材料加熱后進行的,按加熱溫度計算熱尺寸放大系數,對棒料尺寸進行放大。

圖3 導入后模型Fig.3 Imported model

3.2 材料建模

定義棒料材料為進口軸承鋼M50,DEFORM-3D材料庫中無此材料,需借助于文獻[11]中M50鋼的高溫本構方程及化學成分,本構方程為

(3)

3.3 接觸設置

鋼球鐓壓過程中,模具與工件之間相互作用,使工件發生塑性變形,仿真時選用剪切摩擦,由于熱壓過程中無潤滑,選擇摩擦因數為0.6。熱傳遞系數不考慮模具溫度變化,選擇DEFORM-3D軟件推薦值。

3.4 運動參數設置

鋼球熱壓加工過程中,上模為主動模,根據實際情況及設備參數,設定總行程為160 mm,打擊頻率為32 次/min,停止條件設為上下模間距等于環帶厚度。

3.5 后處理

運行結束后對數據進行后處理,分析鍛壓后材料是否充滿模具,是否存在折疊或裂紋,以及毛坯球內部金屬流線、應力分布等,對加工結果進行評價。

4 結果分析及參數確定

4.1 結果評價標準

考慮熱壓加工后加工留量和對最終成品的影響,根據以下選取標準對結果進行分析[12]:

1)根據軟件模擬接觸分析結果判斷是否存在折疊等缺陷,球坯內部是否存在無折疊角。

2)充滿度,根據毛坯球尺寸及是否有環帶與兩極判斷熱壓后鋼球是否充滿模具型腔。

3)鋼球熱壓后為光球,即球坯在2塊鑄鐵板中施加壓力使球在溝中滾動;因此球坯的環帶處公稱直徑D、球高H和45°方向D1尺寸均需滿足光球工序工藝要求。

4)三向尺寸越相近,球坯圓度越好,光球工序加工時間越短。

5)相同的環帶厚(試驗設計中設定相同)情況下,環帶寬越小,環帶體積越小,后續加工金屬流線斷裂程度越小。

6)鐓壓加工中在保證毛坯球質量的同時,模具受力越小,模具的壽命越長。

4.2 工藝參數的確定

分別對表2中16組參數進行仿真,結果如圖4所示。仿真試驗數據見表3。由圖4可知,1#,2#,4#,5#,8#,12#,14#球坯未充滿球胎,球坯無明顯兩極及環帶,不滿足工藝要求;3#,13#球坯兩極尺寸不滿足光球工藝要求;對比6#,7#,9#,10#,11#,15#,16#球坯圓度、環帶寬度以及模具受力情況,11#球坯的工藝參數為最優組合。

圖4 球坯仿真結果Fig.4 Simulation results of ball billets

表3 仿真試驗數據Tab.3 Simulation test data

4.3 仿真結果分析

采用錐鼓形模具加工且工藝優化后的11#球坯內部金屬流線如圖5a所示。對比用原球形模具加工的球坯內部金屬流線(圖5b)可知,采用錐鼓模具加工的球坯環帶及兩極處收縮成形更小,金屬纖維流線完整性更好。

圖5 2種模具加工的球坯內部金屬流線Fig.5 Internal metal flow line of ball billet processed by two kinds of molds

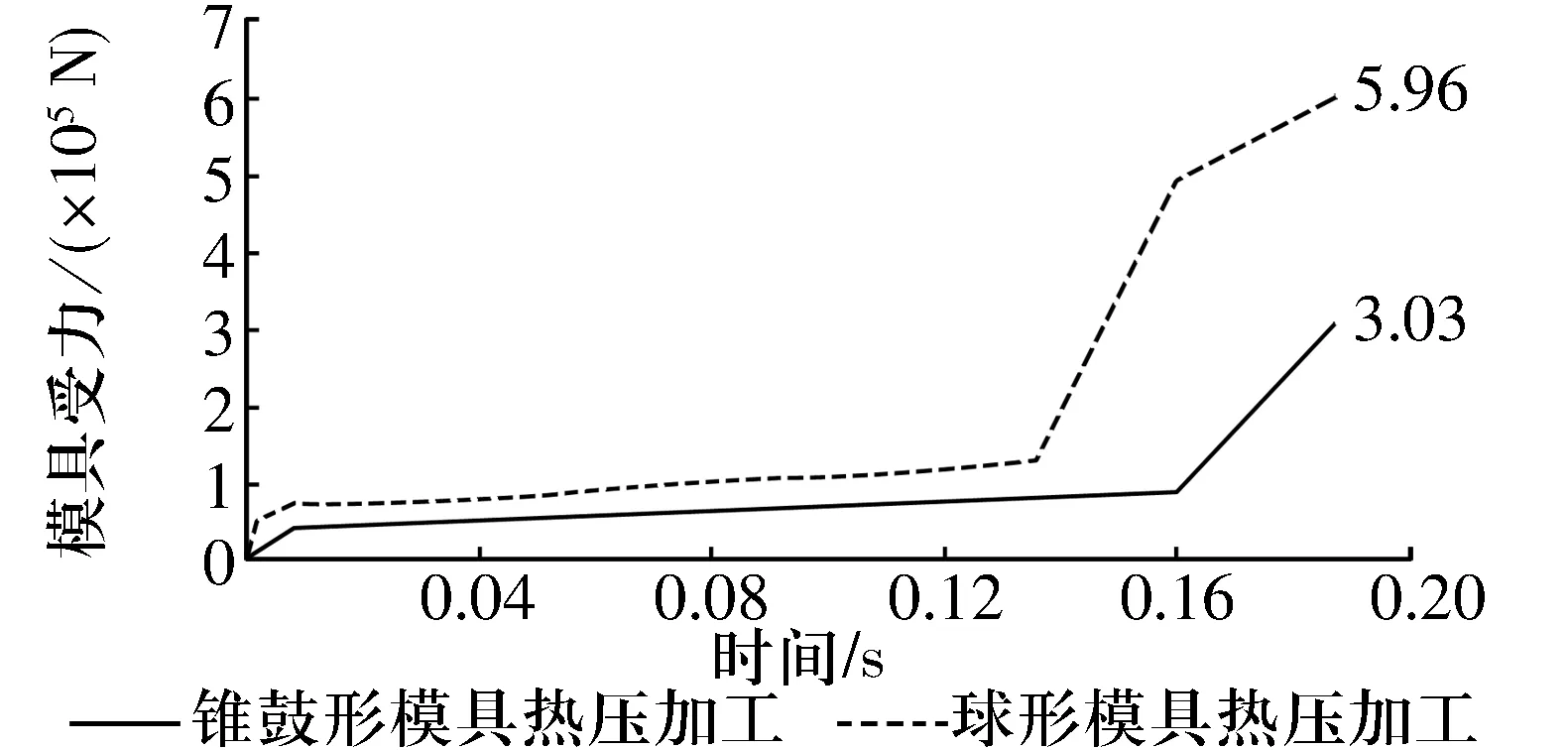

對比使用錐鼓形和原球形模具熱壓加工的模具受力,如圖6所示。由圖可知,采用球形模具熱壓加工,其上模具受力為6×105N左右,使用錐鼓模具熱壓加工時模具最大受力為3×105N左右,減小了50%,提高了模具的使用壽命。

圖6 2種模具受力對比Fig.6 Load comparison between two kinds of molds

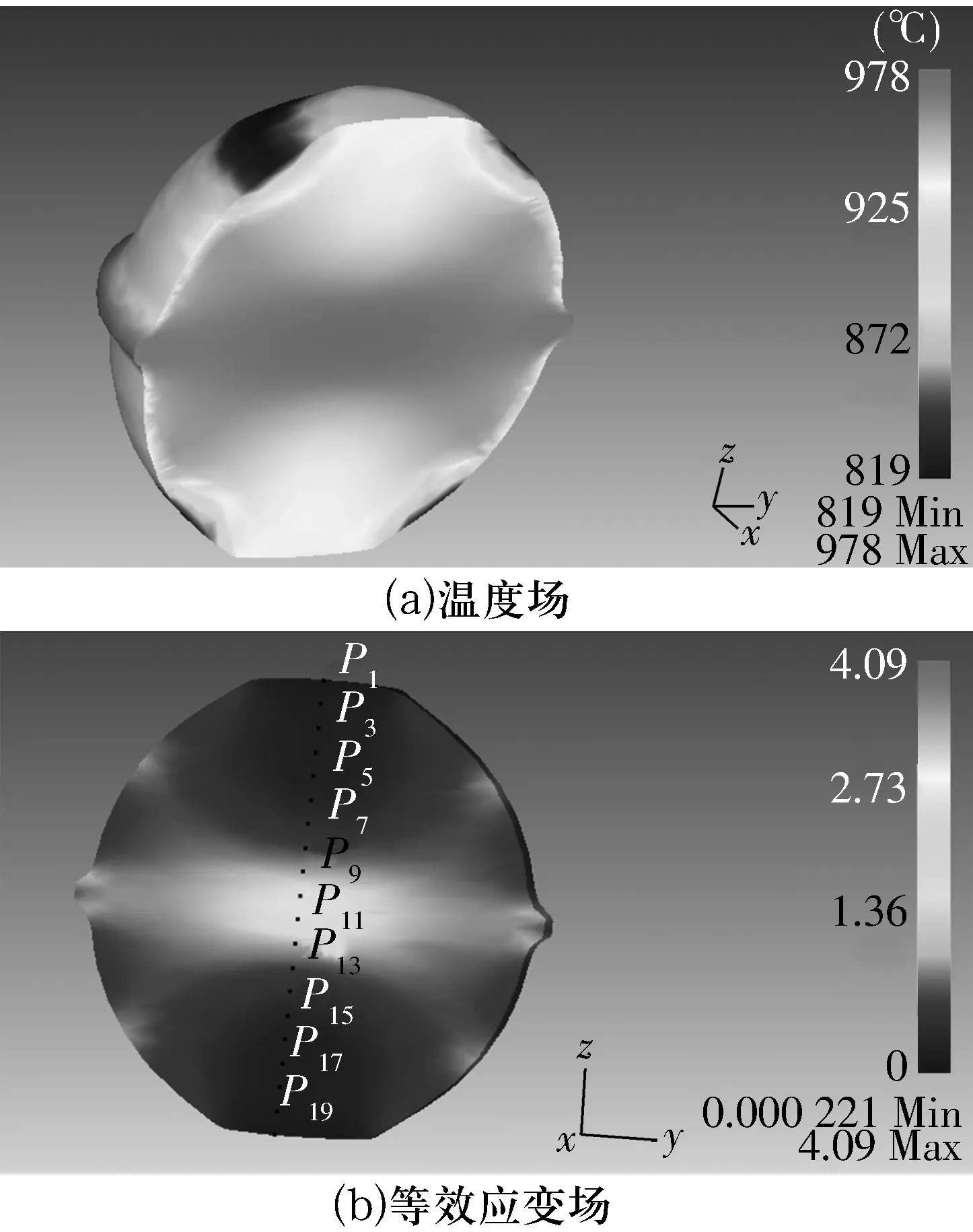

11#球坯溫度場及等效應變如圖7所示。由圖可知,最高溫度在上下接合面即環帶處,整體溫度較熱壓前升高,這是由于金屬在變形過程中內部被激活使得溫度升高;球坯整體鍛透性良好,且最低應變發生在上下半球的二分之一處。

圖7 溫度場及等效應變場Fig.7 Temperature filed and equivalent strain field

4.4 試驗加工對比分析

采用錐鼓形模具胎對工藝優化后的11#球坯進行試驗加工(圖8),結果證明,仿真與試驗球坯外形基本一致。熱壓后的球坯無折疊等缺陷,對其尺寸進行測量,環帶、兩極及三向尺寸均與仿真結果一致。

圖8 仿真與實物球坯圖Fig.8 Simulation and real ball billets

對熱壓后球坯沿兩極切割,經酸洗腐蝕后其流線特征如圖9所示。由圖可知,球坯流線特征與仿真結果基本吻合。

圖9 實物球坯金屬流線特征Fig.9 Metal flow line characteristic of real ball billet

5 結束語

建立了仿真正交試驗,基于DEFORM-3D對鋼球熱壓成形過程進行了有限元分析,通過對熱壓成形后球坯有無缺陷、充滿度、三向尺寸、環帶寬度以及模具受力進行對比,得出最優的加工工藝參數。結果證明,無環帶錐鼓球的內部金屬流線更合理,且模具受力更小。該研究對模具主要參數的選取,以及實際生產加工中針對不同尺寸鋼球熱壓模具的設計具有指導意義,在一定程度上與鋼球實際熱壓加工過程相吻合。