中板廠高壓水變頻改造優化設計

王 潔,張 帥,檀麗靜,劉 璽,李曉華

(河鋼集團邯鋼公司中板廠,邯鄲 056015)

1 引言

所謂高壓水除鱗就是利用水的沖擊力和切向力除去物體的表面的氧化鐵皮。鋼鐵在高溫狀態下被氧化,在其表面形成一層致密的氧化鐵皮(鱗皮)。鋼材在軋制加工前,必須將將氧化鐵皮清除干凈,否則氧化鐵皮在軋制過程中被軋輥壓入,表面形成凹凸痕跡,使鋼材表面產生凹坑、麻點、氧化鐵皮壓入等多種產品缺陷,嚴重影響產品表面質量,同時也對軋輥造成不同程度的損傷[1]。因此,鋼坯在軋制前和軋制過程中,必須除去表面的氧化鐵皮。

2 現狀

原中板廠高壓水系統泵站包括高壓電機共2臺,型號是:YKS630-2,電壓10kV,功率都為2800kW。工況是開一備一,電機采用高壓斷路器和電抗器啟動,通過液力耦合器調速,在起停過程中對電網及負荷的沖擊大,容易造成對設備或電網的破壞,形成設備事故。在生產過程中,由于電機長期接近滿負荷運行,水的壓力要通過蓄能罐提供,而蓄能罐壓力需要高壓電機滿負荷運轉,這樣就造成了電和水資源的大量浪費。

3 改造方案

3.1 泵站改造

為了保證噴射點壓力為≥20.5MPa,考慮到系統壓力的波動因素和管路損失,泵的額定壓力(額定轉速下)確定為23.5MPa,泵的最高工作壓力可以達到24.5MPa。系統壓力設定范圍為21-23MPa。更換1號除鱗泵,取消原除鱗泵、液力偶合器、電機,新增除鱗泵組和變頻控制系統。將高壓電機控制系統改為變頻控制方式,通過調整變頻器的輸出來控制電機轉速,自動調節水量大小,可以大量節約電能。新增高壓電機YKSPT630-2一臺,功率為3150kW,高壓變頻器柜1面及輔助控制柜3面實現對1臺高壓電機的起、制動及運行控制。

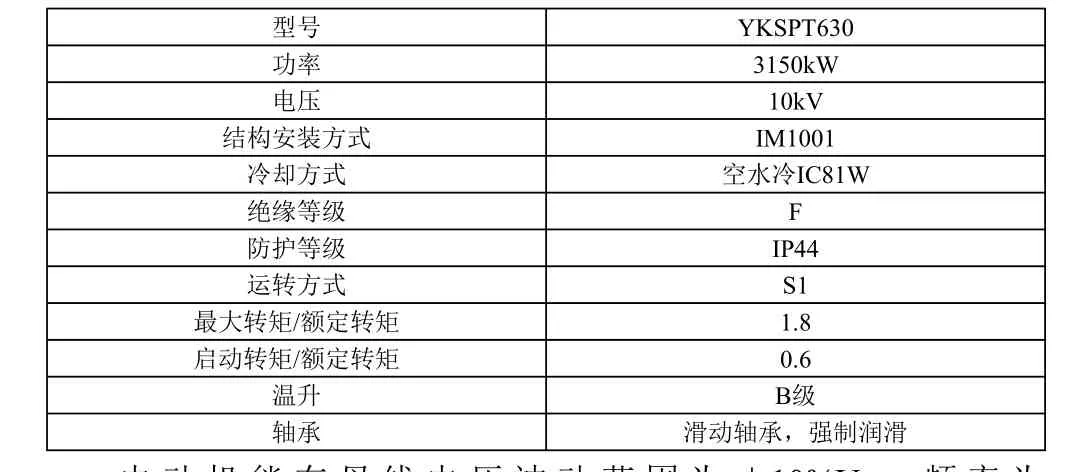

高壓電機基本參數如下:

型號 YKSPT630功率 3150kW電壓 10kV結構安裝方式 IM1001冷卻方式 空水冷IC81W絕緣等級 F防護等級 IP44運轉方式 S1最大轉矩/額定轉矩 1.8啟動轉矩/額定轉矩 0.6溫升 B級軸承 滑動軸承,強制潤滑

電動機能在母線電壓波動范圍為±10%Un,頻率為(-1%~1%)fn內變化時正常滿載運行;電機設有可靠的接地端子,并有指示接地的明顯標志。接地端子的位置與接線盒在同一側;電機繞組及軸承裝設測溫裝置(PT100,0-100℃),繞組測溫每項裝設2個PT100(1個備用);電機裝設空間防潮加熱器。電機的出線端子盒按照功能獨立設置,包括主出線端子盒、防潮加熱器端子盒、檢測裝置端子盒等。

3.2 控制系統改造

新增一套SIEMENSS7-300PLC控制系統,將現場電機軸瓦溫度監測、水位檢測、潤滑泵壓力監測等數字量和模擬量信號接入PLC系統,實現整個系統的邏輯聯鎖控制。

新增WINCC操作控制站一臺,HMI畫面上實現水泵電機、潤滑泵電機的遠程啟停控制,顯示水位、軸瓦溫度、壓力等相關運行參數;操作控制屏上實現潤滑泵、水泵的就地控制;高壓水泵的運行方式有自動手動兩種方式,根據實際用水量實現自動上水。根據機械設備的變動,電氣控制系統要做相應改造:原有PLC控制柜和ET200M箱利舊,新增一套低壓控制柜、操作臺,實現對高壓水除鱗系統原有系統和新系統的控制。控制系統程序重新編制,系統畫面重新制作。現場新增panelpc(OPA型)一臺,實現就地遠程轉換;急停;故障信息顯示;系統運行狀態顯示;就地操作;畫面切換等。出鋼操作臺設置HMI實現遠程監控;實時、歷史數據的查看;報警記錄查看、系統運行狀態顯示等。設置工程師站,實現遠程操作,遠程監控;實時、歷史數據的查看;報警記錄查看、系統運行狀態顯示等。泵站PLC通過DP網絡實現與軋區自動化的通訊,通訊介質采用光纖連接,主要通訊設備為光纖、OLM和DP/DPCOUPLER。

4 節能效果分析

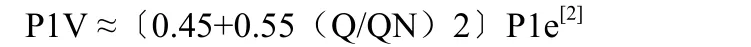

為了保證水的流量和壓力滿足一次除鱗機和二次除鱗的需要,通過變頻控制降低電機的轉速,將高壓水進行自動調整。根據GB12497對電機經濟運行管理的規定有如下的計算公式[2],采用閥門調節流量對應電動機輸入功率P1V與流量Q的關系為:

式中,P1e—額定流量時電動機輸入功率(kW)。

QN—額定流量。

取Q/QN=0.8由(2)計算得P1V≈2526.3kW

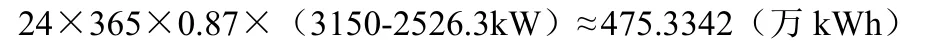

高壓電機輸出的軸功率為118.36KW;電機開動率按87%計算,年節電量:

年節電費(電價0.55元/kWh),0.55×475.3342=261.4338萬元

5 方案實施效果

高壓水系統變頻升級后,除鱗系統壓力提升,除鱗效果顯著增強。變頻電機啟動時避免電機起制動時對電網和電機的沖擊,而且能夠最大程度的起到對設備的保護作用。蓄能罐壓力通過調整變頻器的輸出來控制電機轉速自動調節水量大小,可以大量節約電能。高壓水除鱗系統的變頻升級改造技術具有廣泛的推廣意義。