SPS燒結工藝對填充方鈷礦熱電性能的影響

周振興,陸曉芳,王連軍,2,顧士甲

(1.東華大學材料科學與工程學院 纖維材料改性國家重點實驗室,東華大學,上海 201620)(2.東華大學 先進玻璃制造技術教育部工程研究中心,上海 201620)(3.東華大學 東華大學功能材料研究所,上海 201620)

1 前 言

熱電材料是一種能夠實現(xiàn)電能與熱能之間直接轉換的功能材料。方鈷礦類材料由于其能帶較窄、遷移率高,具有較高的電導率和塞貝克系數(shù),是一種非常優(yōu)秀的中溫區(qū)熱電材料[1,2]。研究發(fā)現(xiàn),通過在CoSb3基方鈷礦中填充外來原子,可以優(yōu)化載流子濃度,同時其在孔洞中的振動可以散射聲子、降低晶格熱導率,使得方鈷礦材料的熱電優(yōu)值(ZT)值從單填的1.0,到雙填的1.3~1.4,再到多填的1.7,使其成為目前最具發(fā)展?jié)摿Φ臒犭姴牧现籟3-9]。然而被外來原子填充后的方鈷礦化合物仍具有較高的熱導率,因此熱電性能還具有很大的優(yōu)化空間。研究發(fā)現(xiàn),具有較小晶粒尺寸的材料由于具有更多的晶界,能夠強烈散射晶格聲子,所以具有較低的熱導率。進而通過不同的方法獲得納米尺度的熱電材料相繼被報導。余柏林等[10]采用球磨技術制備了平均粒徑為200 nm的CoSb3粉體,經(jīng)燒結后,其熱導率相較球磨之前的塊體樣品顯著下降。隨后Dahal等[11]和Yang等[12]采用球磨技術處理了填充方鈷礦,獲得了更高的熱電性能。Li等[13]又采用熔融懸甩的方法制備了帶狀的平均粒徑尺寸在300 nm左右的Yb0.3Co4Sb12粉體,其塊體的總熱導率在300和800 K分別降低了30%和22%,并且在800 K時ZT值達到了1.22。

本課題組采用高能球磨的方法制備了粒徑為100~500 nm的Yb0.3Co4Sb12粉體,經(jīng)SPS燒結后塊體的熱導率成功地降低了約18%[14]。

本實驗依然采用熔融法制備單Yb填充CoSb3的Yb0.3Co4Sb12粉體,并用高能球磨技術獲得微納米級粉體,從燒結溫度與燒結壓力等方面研究了SPS的燒結工藝,并對不同燒結工藝下的微觀結構及熱電傳輸性能進行測試分析,得出最佳的SPS燒結工藝。

2 實 驗

起始原料使用高純塊狀的Yb(純度 99.999%),片狀的Co(純度 99.95%)和顆粒狀Sb(純度 99.9999%)。上述金屬元素按Yb0.3Co4Sb12的化學計量比稱重后置于內壁預先沉積碳膜的石英玻璃管中,在10-3Pa真空條件下封裝石英玻璃管,然后放入立式管式爐中,以1 K/min的速度加熱到1373 K進行熔融,并保溫30 h,隨后于過飽和食鹽水中淬火,并將得到的鑄塊在973 K下真空退火7 d。將反應后得到的Yb0.3Co4Sb12鑄塊用瑪瑙研缽研磨成粉,并酸洗以除去少量雜相,然后將合成的Yb0.3Co4Sb12樣品粉末在手套箱中裝入不銹鋼球磨罐中,球料比為20∶1,然后將球磨罐放入GN-2型高能球磨機,球磨轉速為500 r/min。在球磨過程中注意控制溫度,以免過熱。高能球磨時間為10 h。從手套箱中取出粉末,放入內徑Φ10 mm的石墨模具中,采用等離子快速燒結(SPS)技術于真空下采用不同的燒結條件——燒結溫度(825~900 K)、燒結壓力(30~90 MPa),進行燒結。并對燒結后的塊體做進一步的測試。

合成的粉末以及燒結后塊體的物相組成采用日本Rigaku D/Max-2550PC型X射線衍射儀確定。熱導率κ由公式κ=λCpd計算,其中樣品的熱擴散系數(shù)λ用激光閃光法測量(Netzsch LFA427),比熱Cp用差示掃描量熱法測量(Netzsch DSC214),密度d通過阿基米德排水法測量。塊體的電導率以及塞貝克系數(shù)采用日本ULVAC-RIKO,ZEM-3熱電測試裝置進行測試。采用S-4800型場發(fā)射掃描電子顯微鏡(FE-SEM)來觀測粉體和塊體材料斷面的晶粒形貌、晶粒尺寸以及晶粒排布狀態(tài)等;采用TECNAI G2S型高分辨透射電子顯微鏡(HRTEM)觀察塊體樣品的微觀形貌和晶界形態(tài)。

3 結果與討論

3.1 球磨粉體和燒結后塊體的組成分析

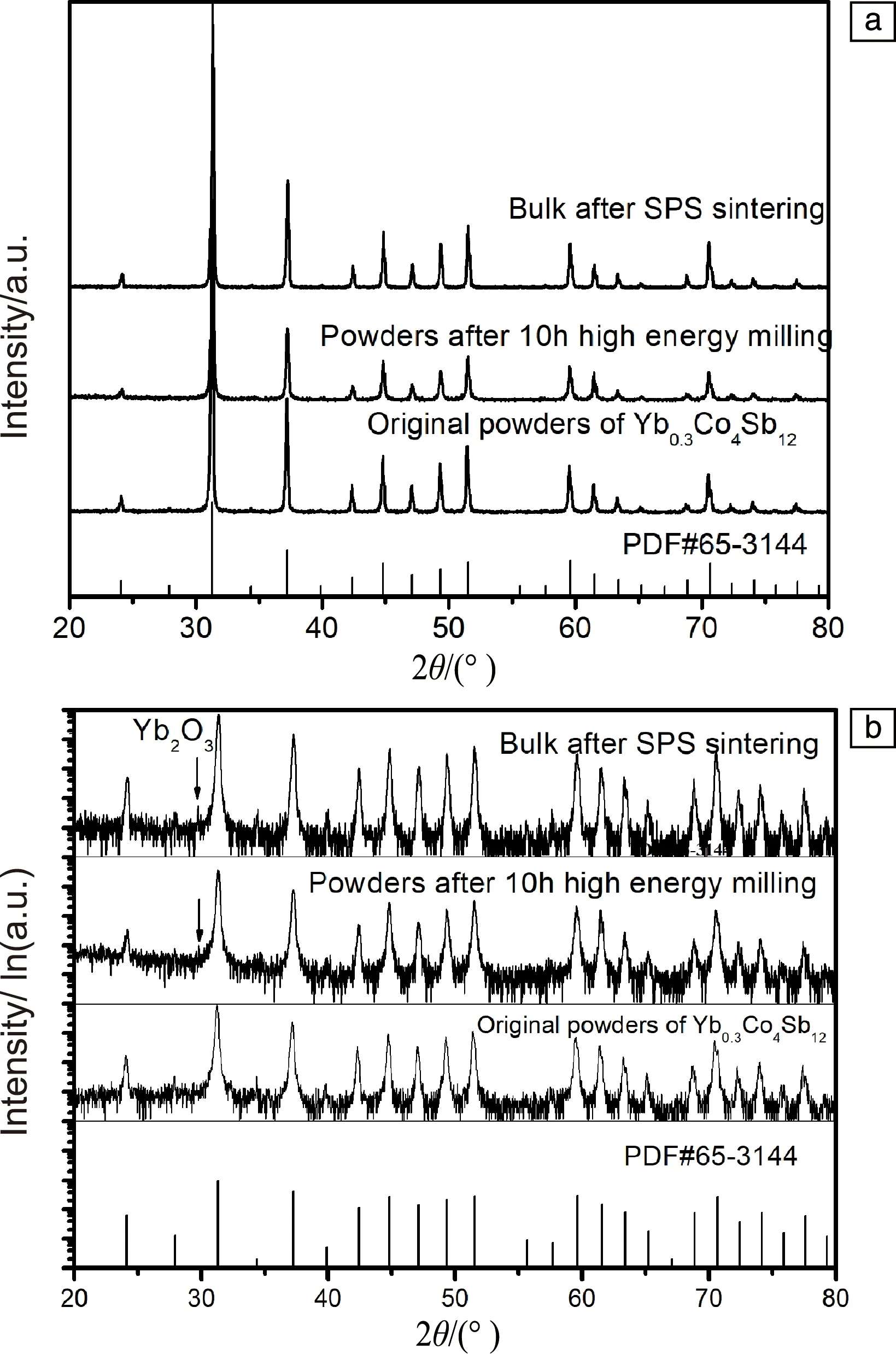

對原始粉體、經(jīng)高能球磨10 h后的粉體和SPS燒結后的塊體分別作X射線衍射分析,結果如圖1所示。由圖1可知,衍射峰與標準的PDF卡片(PDF#65-3144)吻合,這說明Yb的填充并沒有改變基體CoSb3方鈷礦的晶體結構,并且沒有發(fā)現(xiàn)有其它雜峰的出現(xiàn)。經(jīng)過高能球磨后的粉體以及這種粉體經(jīng)SPS燒結后所得塊體的XRD的譜峰也與標準卡片吻合,沒有出現(xiàn)峰的偏移,從經(jīng)過峰強度對數(shù)處理后的譜圖可以觀察到細微的Yb2O3的小峰,表明顆粒經(jīng)過研磨和燒結后沒有發(fā)生相的分解,僅有極少量的Yb2O3存在。這可能是由于Yb沒有填充完全,極少量的單質在研磨過程中氧化所致。

圖1 Yb0.3Co4Sb12原始粉體、高能球磨后粉體以及SPS燒結后塊體的XRD圖譜(a)和峰強度取對數(shù)后的XRD圖譜(b)Fig.1 XRD patterns (a)and XRD patterns afer intensity logarithm (b)of Yb0.3Co4Sb12 original powders,powders after high-energy ball milling and bulk after SPS sintering

3.2 粉體和燒結后塊體的顯微結構

圖2a為經(jīng)高能球磨10 h后粉體的SEM照片,可以清楚地看到粒徑尺寸分布范圍較大,介于微米和納米級之間,形狀多為柱狀或顆粒狀,晶粒的尺寸分布在50~500 nm之間。圖2b為經(jīng)高能球磨10 h后粉體的TEM照片,可以清楚地看到晶粒的尺寸與晶格條紋。圖2b內的電子衍射圖譜表明其為多晶結構,說明高能球磨可以很好地細化晶粒且不會出現(xiàn)相變。圖2c為經(jīng)過SPS燒結后塊體的斷面SEM照片,圖2d和2e分別為圖2c處的元素面掃照片和EDS能譜。可以看出,Co,Sb,Yb 3種元素均勻分布在經(jīng)過SPS燒結后的塊體中,面掃結果以及能譜結果說明得到了填充均勻的填充方鈷礦材料。

圖2 高能球磨后的Yb0.3Co4Sb12粉體的SEM照片(a)和TEM照片(b);燒結塊體斷面SEM照片(c),對應的斷面Co,Sb,Yb的元素掃描圖(d)及其EDS譜圖(e)Fig.2 SEM image (a)and TEM image (b)of Yb0.3Co4Sb12 powder after high-energy ball milling;cross-section SEM image of bulk samples (c),corrosponding elemental mappings of Yb,Sb,Co(d)and the EDS spectrum(e)

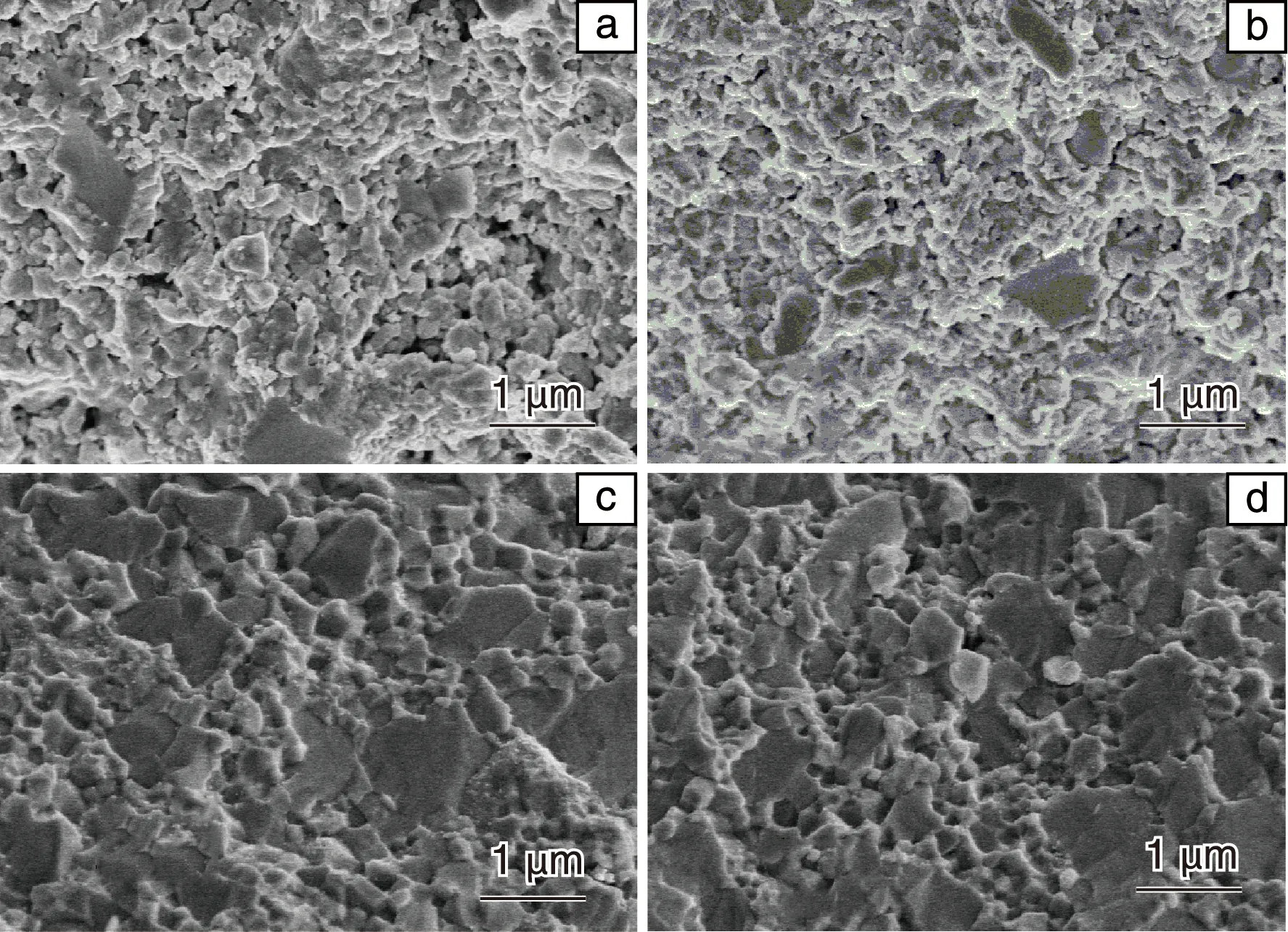

圖3為SPS燒結溫度為825,850,875,900 K、燒結壓力為60 MPa時,燒結得到的塊體材料的斷面SEM照片,可以清楚地看到晶粒呈多尺寸分布,介于微米級和納米級之間,形狀多為顆粒狀。細小的晶粒增加了材料的晶界,細晶結構和晶體缺陷能夠加強聲子的散射,從而有助于降低樣品的晶格熱導率[15-17]。

由圖3可知,當燒結溫度較低時,可以看到較多的孔洞。隨著燒結溫度升高,孔洞越來越少,875 K及以上的溫度燒結時幾乎看不到孔洞的存在,但晶粒尺寸有所增加。這是由于較高的燒結溫度有利于提高致密度,也有利于促進晶粒的生長。

圖3 不同SPS燒結溫度下制備的微納結構Yb0.3Co4Sb12塊體斷面的SEM照片:(a)825 K,(b)850 K,(c)875 K,(d)900 KFig.3 SEM images of micro/nano structured bulk Yb0.3Co4Sb12 compound with different SPS sintering temperature:(a)825 K,(b)850 K,(c)875 K,(d)900 K

3.3 燒結溫度對熱電性能的影響

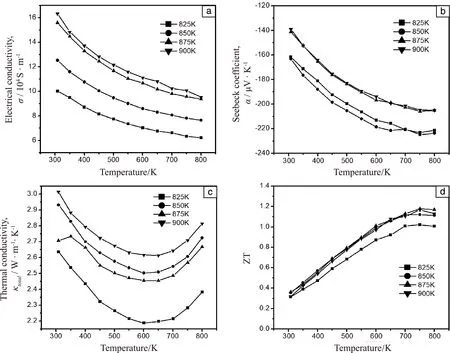

圖4為球磨后的Yb0.3Co4Sb12粉末經(jīng)過燒結壓力60 MPa、SPS燒結溫度825~900 K,燒結后得到的塊體材料的電導率、塞貝克(Seebeck)系數(shù)、熱導率以及ZT值隨溫度的變化曲線。由圖4a可以看出,各個樣品的電導率均隨測試溫度的升高而下降,呈現(xiàn)重摻雜半導體的電學傳導特性。隨著溫度的升高,載流子受到的散射影響加大,故其遷移率變小,進而電導率降低。而在測試溫度相同時,隨著SPS燒結溫度的提高,樣品的電導率逐漸升高,這主要是由于燒結溫度的提高使顆粒間排布更加致密,從而降低孔隙率、提高電導率。由圖4b可以看出,所有樣品的塞貝克系數(shù)均為負數(shù),說明樣品為N型半導體。隨著燒結溫度的升高,塞貝克系數(shù)的絕對值反而降低,這是由于樣品結構逐漸致密、孔洞逐漸減少,微納米顆粒也逐漸長大使得納米相減少,從而降低了能量過濾效應。圖4c為熱導率κ隨溫度的變化曲線,結合圖3的SEM照片可知,在875 K以下燒結時,由于塊體致密度較差、孔隙很多,所以其熱導率很低。隨著燒結溫度的升高,塊體的致密度逐漸提高,孔隙減小,并且伴隨著晶粒長大,最終導致晶格熱導率逐漸升高。

根據(jù)上述測得的各項熱電性能,結合式ZT=α2σT/κ,經(jīng)計算得到了材料的無量綱熱電優(yōu)值ZT值,如圖4d所示。從圖中可以看出,當燒結溫度低于875 K時,隨著燒結溫度的增加,材料的ZT值升高,這是由于電導率的增加以及較低的熱導率致使的。當燒結溫度高于875 K時,其ZT值降低,這主要是因為材料的熱導率開始增加,熱導率增加的幅度遠超出電導率的升高幅度,最終導致ZT值不升反降。通過比較,可以得到最佳的SPS燒結溫度,即875 K燒結時,ZT值最高(1.17)。

圖4 不同SPS燒結溫度下制備的微納結構Yb0.3Co4Sb12塊體的電導率(a),塞貝克系數(shù)(b),熱導率(c),ZT值(d)隨溫度的變化曲線Fig.4 Temperature dependence of electrical conductivity(a),Seebeck coefficient(b),thermal conductivity(c)and ZT (d)for micro/nano structured bulk Yb0.3Co4Sb12 compound with different SPS sintering temperature

3.4 燒結壓力對熱電性能的影響

燒結壓力是SPS燒結過程中的重要參數(shù),所以本實驗還研究了燒結壓力對填充方鈷礦材料熱電輸運性能的影響。由前文確定最佳燒結溫度為875 K,在此燒結溫度下,進行了不同燒結壓力的SPS燒結實驗。

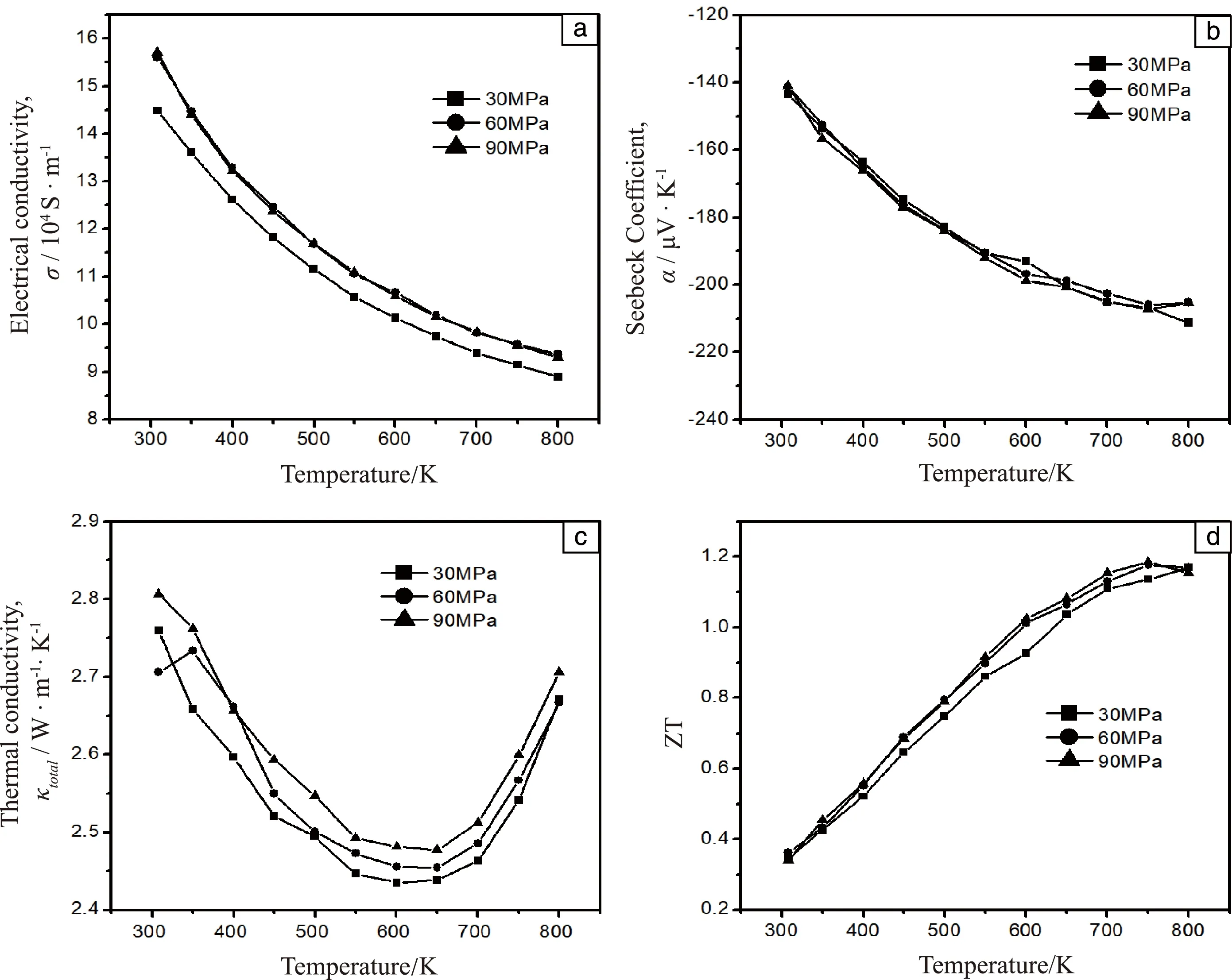

圖5為球磨后的Yb0.3Co4Sb12化合物粉末在SPS燒結溫度為875 K、燒結壓力為30~90 MPa下,燒結后得到的塊體的電導率、塞貝克系數(shù)、熱導率以及ZT值隨溫度的變化曲線。

由圖5a可以觀察到,在30 MPa下燒結的樣品的電導率略有降低,而60與90 MPa燒結的樣品電導率并沒有明顯的區(qū)別,而且樣品的相對密度已經(jīng)達到98%左右,說明燒結壓力為60 MPa時樣品已經(jīng)足夠致密,提高壓力對電導率變化影響并不明顯。由圖5b可以看到燒結壓力的變化對塞貝克系數(shù)幾乎無影響。相應地,從圖5c中可以看到,樣品的熱導率隨著燒結壓力的升高而略有升高。

結合式ZT=α2σT/κ,計算得到了材料的無量綱熱電優(yōu)值ZT值,如圖5d,可知燒結壓力對材料的ZT值影響較小,提高燒結壓力可以略微提高材料的電輸運性能,但熱導率也會有所提升,通過比較,得到最佳的SPS燒結壓力為90 MPa,在溫度約為750 K時ZT值最高能達到1.19左右。

圖5 不同SPS燒結壓力下制備的微納結構Yb0.3Co4Sb12塊體的電導率(a),塞貝克系數(shù)(b),熱導率(c),ZT值 (d)隨溫度的變化曲線Fig.5 Temperature dependence of electrical conductivity(a),Seebeck coefficient(b),thermal conductivity(c)and ZT (d)for micro/nano structured bulk Yb0.3Co4Sb12 compound with different SPS sintering stress

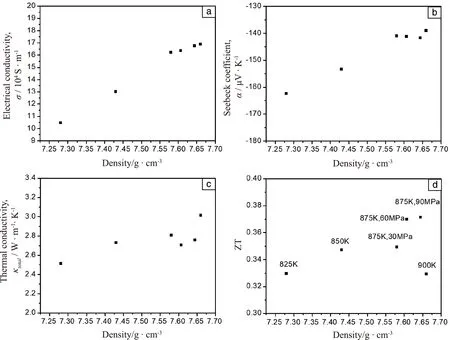

3.5 密度對熱電性能的影響

SPS燒結工藝,如溫度和壓力等,都會對材料的密度有影響,從而對性能也可能產(chǎn)生一定影響。本實驗研究了密度對微納結構Yb0.3Co4Sb12塊體熱電性能的影響。圖6是在測試溫度為300 K時,測得不同密度各樣品的熱電性能。可以發(fā)現(xiàn),所有樣品的密度都在7.28 g/cm3(相對密度95%)以上。隨著密度的提高,樣品的電導率逐漸升高,Seebeck系數(shù)以及熱導率也相應地有所升高。由于材料的ZT值受這些性能的綜合影響,所以較高的密度會得到較高的ZT值,但過高的密度則可能會導致ZT值下降。所以在密度均較高的條件下,很難單獨由密度數(shù)值估計出材料的ZT值。這也從側面說明,只有精確控制SPS燒結的各種工藝參數(shù)來優(yōu)化微納結構,才可以更有效地提高材料的熱電性能。

4 結 論

本研究采用熔融淬火和高溫退火法合成了填充方鈷礦Yb0.3Co4Sb12塊體,用高能球磨的方法將其研磨為微納結構粉末,然后采用SPS技術將其燒結成塊體材料,發(fā)現(xiàn)燒結后得到的晶粒結構都沒有發(fā)生變化,其晶粒尺寸分布較大,在50~500 nm之間。通過研究SPS燒結工藝對材料微觀結構以及其熱電傳輸性能的影響,發(fā)現(xiàn):① 燒結溫度是影響其熱電性能的主要因素,最佳燒結溫度為875 K;② 在適當?shù)臒Y溫度(875 K)下,相應地提高燒結壓力到90 MPa也可以略微提高其熱電性能,但燒結壓力的變化對材料的熱電性能影響較小;③ 在致密度不足的前提下,通過調整燒結工藝提高塊體密度可以有效提高熱電性能;在致密度較高的前提下,通過控制工藝參數(shù)控制微納結構,也可以適當?shù)靥岣遉T值;④ 最佳燒結工藝為SPS燒結溫度875 K,燒結壓力90 MPa。此時Yb0.3Co4Sb12材料的熱電性能最佳,ZT值在750 K時最高達到1.19。

圖6 300 K時微納結構Yb0.3Co4Sb12塊體的電導率(a),塞貝克系數(shù)(b),熱導率(c)以及ZT值(d)與密度的變化曲線Fig.6 Density dependence of electrical conductivity(a),Seebeck coefficient(b),thermal conductivity(c)and ZT (d)for micro/nano structured bulk Yb0.3Co4Sb12 in 300 K