微波誘導燃燒法合成微納米LaBO3粉體

趙旭光,范華風,田 蜜,李冬霞,儲 剛

(遼寧石油化工大學化學化工與環(huán)境學部,撫順 113001)

1 引 言

常見的硼酸鹽制備方法有沉淀法[13]、固相合成法[14]、溶膠-凝膠法[15]、水熱法[16]、溶液燃燒法[17]、微波法[18]等。本文是將微波法和燃燒法相結合,改進了傳統(tǒng)微波法中對微波爐的復雜組裝,以及溶液燃燒法中較高的反應溫度,生成的產物均一穩(wěn)定,作為發(fā)光基質其本身熒光性更強。

2 實 驗

2.1 試劑與儀器

硝酸鑭、硼酸、甘氨酸、碳酸鈉和氧化銪均為分析純,國藥集團化學試劑。

YPB2003型分析天平,上海光正醫(yī)療儀器有限公司;LH202型遠紅外線鼓風干燥箱,遼陽市恒溫儀器廠分廠;D/max RB型X射線衍射儀,日本理學公司; SU8010型場發(fā)射電子掃描顯微鏡,日本日立公司;WD700S-1型格蘭仕家用微波爐,順德格蘭仕電器廠有限公司;SX-5-12型箱式馬弗爐,上海東星建材實驗設備有限公司;Cary Eclipse 型熒光分光光度計,美國安捷倫科技有限公司。

2.2 微納米LaBO3粉體的制備

利用推進劑和爆炸場的熱化學理論簡單計算出混合體系的氧化還原劑比例,即分別計算兩者的總還原價和總氧化價,如:La(NO3)3·nH2O的總化合價為-15,屬氧化劑,C2H5NO2的總化合價為+9,屬還原劑,通過化合價配平可知各物質的摩爾比例如下:

La(NO3)3·nH2O∶H3BO3∶C2H5NO2=1∶1∶1.67

(1)

按照上式的摩爾比計算出各物質的質量,加入一定比例的Na2CO3作為助熔劑,準確稱取各物質于研缽,加少量去離子水充分研混,裝入剛玉坩堝蓋嚴,置于微波爐中加熱一定時間。待反應結束冷卻至室溫,將所得產物稍加研磨成粉狀置于馬弗爐在不同溫度和不同保溫時間下煅燒制得產物。

2.3 微納米LaBO3粉體的表征

采用X射線衍射儀測定產物物相,Cu Kα輻射,管電壓:40 kV,管電流:150 mA。使用場發(fā)射掃描電子顯微鏡觀察粉體的形貌并測定粉末的顆粒度大小。用熒光光譜分析儀,出、入射狹縫均為2.5 mm測定產物特征峰位置及發(fā)光情況。

3 結果與討論

3.1 X射線衍射分析

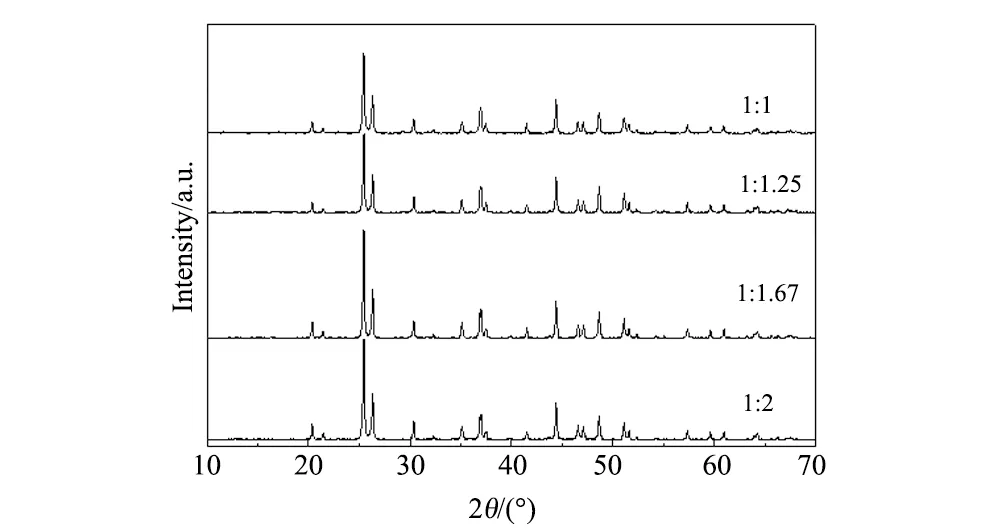

3.1.1 燃燒劑的量對合成微納米LaBO3粉體的影響

分別采用理論量周圍的比例n(La(NO3)3·nH2O)∶n(C2H5NO2)=1∶2、1∶1.67、1∶1.25、1∶1,計算出各物質的量,按照制備過程制備。所得產物的XRD圖譜見圖1,由圖1可知,1∶2、1∶1.67合成的LaBO3均與標準譜PDF(No.76-1389)一致,但理論比所對應的圖譜峰形寬并且強度相對較高,特征衍射峰明顯,結晶度好。所以以下的實驗選用n(La(NO3)3·nH2O)∶n(C2H5NO2)=1∶1.67。

圖1 不同燃燒劑的量合成的樣品的XRD圖譜Fig.1 XRD patterns of prepared products under different combustion agent

圖2 不同微波功率對合成的樣品的XRD的圖譜Fig.2 XRD patterns of products under different microwave power

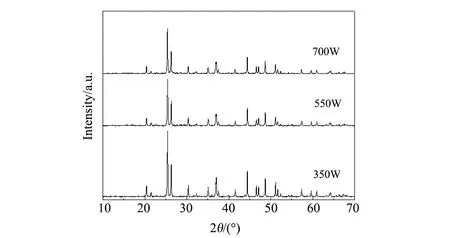

3.1.2 不同微波功率對合成微納米LaBO3粉體的影響

本實驗采用微波誘導燃燒法制備硼酸鑭,前驅體的制備是使用微波輻射法合成,該方法用微波作為加熱手段,加熱過程中熱從材料內部產生,使得反應更加迅速、均勻,故微波功率的選用是成功合成目標產物的關鍵因素。按實驗過程操作,分別采用350 W、550 W、700 W的功率進行反應,一定時間微波反應后得到的產物形貌分別為灰色蓬松狀、深黑色塊狀、黑色塊狀,將其研磨后繼續(xù)煅燒,350 W對應的產物為白色粉體,如圖2所示。經XRD測定,其為LaBO3粉體,而550 W、700 W下的產物特征衍射峰較弱,經后期掃描電鏡證實有燒結現(xiàn)象,故選擇350 W作為實驗最佳條件繼續(xù)實驗。

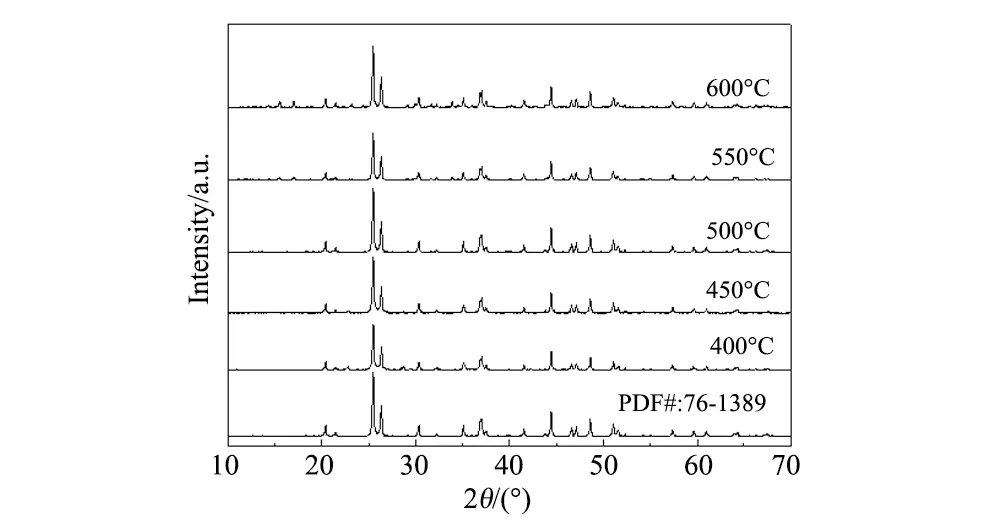

3.1.3 不同煅燒溫度對合成微納米LaBO3粉體的影響

圖3 不同溫度下合成的樣品的XRD圖譜Fig.3 XRD patterns of products under different calcination temperatures

圖4 不同保溫時間下合成的樣品的XRD圖譜Fig.4 XRD patterns of products under different calcination time

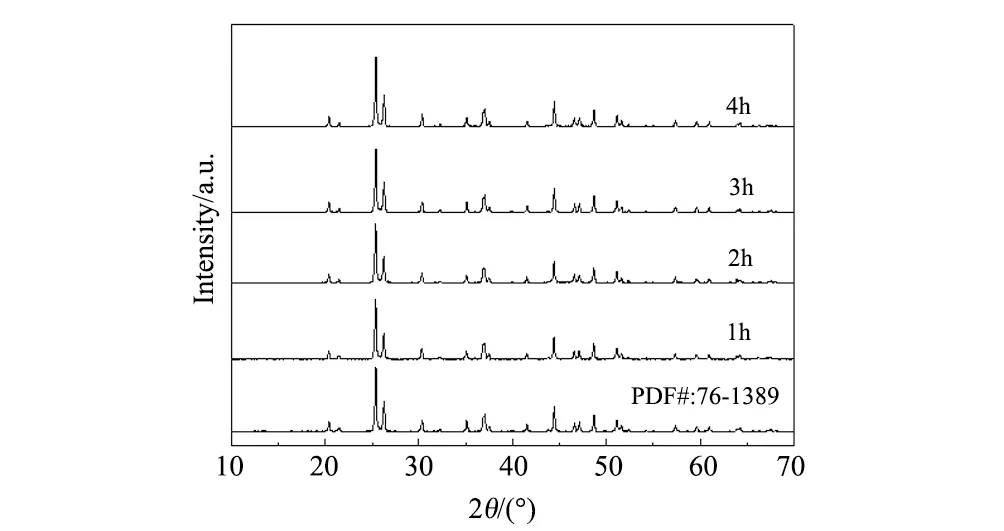

3.1.4 不同保溫時間對合成微納米LaBO3粉體的影響

采用以上最佳條件,煅燒500 ℃時分別保溫1 h、2 h、3 h、4 h,所得產物如圖4。由圖4可知,隨著時間的延長,產物特征峰半峰寬越窄,強度越高,說明結晶程度越完整,產物蓬松雪白易取,當時間延長至4 h時,圖譜與3 h無異,故選擇3 h作為最佳保溫時間。

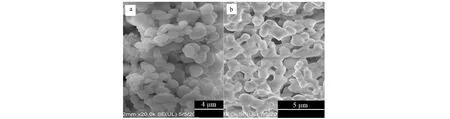

3.2 微納米LaBO3粉體產物的SEM照片

圖5 煅燒3 h下產物的SEM照片 (a)500 ℃;(b)550 ℃Fig.5 SEM images of products under calcination 3 h

圖5是在微波誘導燃燒法合成微納米LaBO3粉體實驗中,微波功率應設置在350 W,中間產物稍加研磨后在馬弗爐中分別煅燒500 ℃、550 ℃,保溫3 h所得產物的場發(fā)射掃描電鏡圖像,由圖5可以看到,煅燒500 ℃合成產物呈橢球狀,分布均勻且分散,晶粒的表面光滑,結晶完整,LaBO3顆粒分布在400~600 nm之間,而煅燒550 ℃時產物顆粒不規(guī)則,發(fā)生團聚。故選擇500 ℃為最佳煅燒溫度。

3.3 Eu3+摻雜LaBO3粉體的SEM照片

圖6a是Eu3+摻雜量為2%時,在微波功率350 W,馬弗爐煅燒500 ℃,保溫3 h得到的La0.98Eu0.02BO3粉體的SEM圖,6b是與微波法相同配比條件下采用溶液燃燒法引發(fā)后在馬弗爐煅燒900 ℃,保溫3 h得到制備的La0.97Eu0.03BO3粉體的SEM圖,溶液燃燒法煅燒900 ℃下得到的產物物相不純。由圖6可知,兩種工藝制備的產物均顆粒完整,分散性良好,形貌規(guī)則,沒有燒結現(xiàn)象。a中形貌主要為球形,粒度直徑2 μm,而b中產物基本是珊瑚棒狀,粒度直徑4 μm。但微波法在較低煅燒溫度的條件下就可得到理想的目標產物。

圖6 最佳工藝條件下產物的SEM照片(a)微波誘導燃燒法制備的La(1-x)EuxBO3粉體;(b)溶液燃燒法制備的La(1-x)EuxBO3粉體Fig.6 SEM image of product by the optimal process parameters

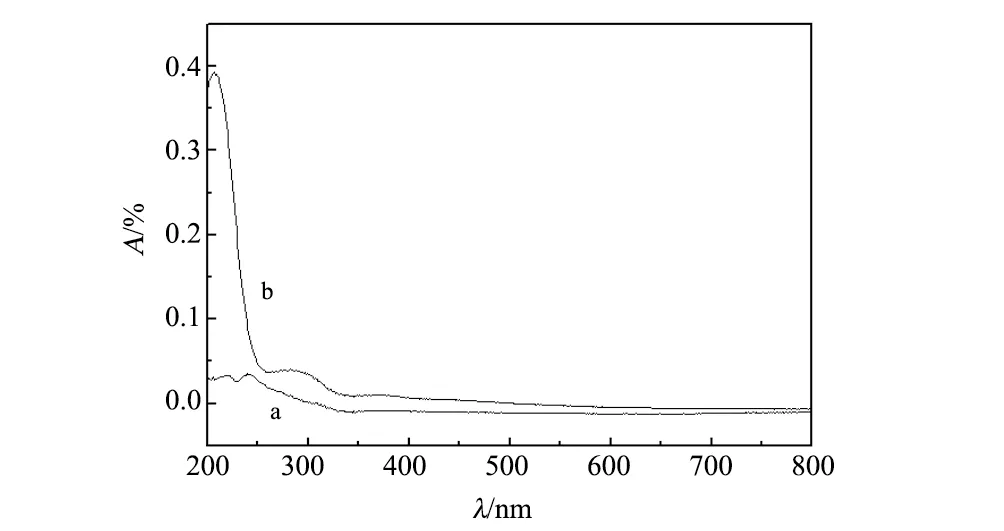

3.4 LaBO3和摻雜Eu3+產物的UV-Vis DRS分析

圖7 最優(yōu)工藝條件下LaBO3粉體的UV-Vis DRS圖譜Fig.7 UV-Vis DRS spectra of LaBO3 by the optimal process parameters

圖7是在最佳實驗條件下,反應物的量均在理論比例下微波加熱功率350 W,經馬弗爐煅燒500 ℃,保溫3 h制得的LaBO3粉體,與采用溶液燃燒法在其最佳工藝條件下制定的LaBO3基質的UV-Vis DRS圖譜。由圖7可知,采用溶液燃燒法(a)制得的LaBO3基質在紫外光區(qū)有極少量的吸收,說明該方法下制得的基質比較穩(wěn)定,發(fā)光需要的能量很大。但使用微波誘導燃燒法(b)制得的LaBO3基質在200~350 nm出現(xiàn)很強的吸收峰,覆蓋了整個近紫外區(qū)域,這是由于微波誘導燃燒法制備的粉體中的Na+的引入有助于降低電子能量,增加輻射躍遷概率,提高粉體發(fā)光效率。

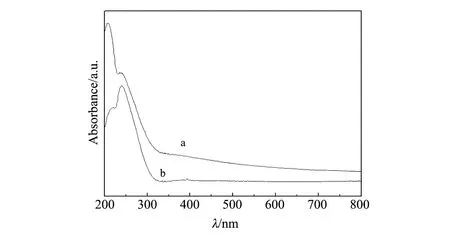

圖8 最優(yōu)工藝條件下Eu3+摻雜LaBO3粉體的UV-Vis DRS圖譜 (a)微波誘導燃燒法制備的La(1-x)EuxBO3粉體;(b)溶液燃燒法制備的La(1-x)EuxBO3粉體Fig.8 UV-Vis DRS spectra of Eu3+doped LaBO3 powder by the optimal process parameters

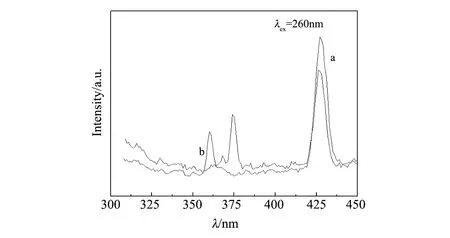

圖9 最優(yōu)工藝條件下Eu3+摻雜LaBO3粉體的PL譜圖 (a)微波誘導燃燒法制備的La(1-x)EuxBO3粉體;(b)溶液燃燒法制備的La(1-x)EuxBO3粉體Fig.9 PL spectra of Eu3+doped LaBO3 powder by the optimal process parameters

圖8是在最佳條件下,即350 W微波功率下煅燒500 ℃保溫3 h,Eu3+的摻雜量為2%制得的LaBO3粉體和同樣在最佳工藝條件下采用溶液燃燒法制備的摻銪硼酸鑭粉體的UV-Vis DRS圖譜。由8可知,摻雜后的粉體相均在近紫外區(qū)有很強的吸收,而采用微波誘導燃燒法制備的產物相比吸收更強。這是由于Na+的存在增加了Eu3+的5D0→7F2躍遷的概率,故采用微波誘導制備的產物增加基質的光吸收范圍和強度。

3.5 微波誘導燃燒法制備Eu3+改性LaBO3粉體的PL分析

圖9是采用微波誘導燃燒法(a)與采用溶液燃燒法(b)在各自最佳工藝參數(shù)下測得的銪摻雜LaBO3粉體的熒光光譜圖,激發(fā)波長為260 nm。由圖可知,粉體分別在425 nm附近出現(xiàn)了發(fā)射峰,說明LaBO3可以很好的幫助吸收激發(fā)光的能量進而傳遞給發(fā)光中心,同時,采用微波誘導燃燒法制得的銪摻雜LaBO3粉體發(fā)光性更強一些,可能是由于晶格中鑲嵌有半徑較小的Na+,部分晶格發(fā)生畸變,提高了Eu3+的7F0→5D4電荷躍遷幾率,能更有助于能量的傳遞,與紫外-可見漫反射光譜的分析結果一致,更加說明了LaBO3作為基質材料應用于發(fā)光材料領域是很好的選擇。

4 結 論

(1)用微波誘導燃燒法制備得到正交晶系的微納米硼酸鑭(LaBO3)粉體和Eu3+摻雜LaBO3粉體,燃燒劑量的不同、微波功率、煅燒溫度、保溫時間均會影響產物形態(tài)和結晶完整度。

(2)該工藝最優(yōu)參數(shù)為n(La(NO3)3·nH2O)∶n(C2H5NO2)=1∶1.67,先在微波爐350 W的功率下反應一定時間,稍加研磨后在馬弗爐中煅燒500 ℃,保溫3 h,產物的直徑分布在400~600 nm之間。微波誘導燃燒法制備的La(1-x)EuxBO3增大了光吸收范圍,有更好的發(fā)光性。

(3)經XRD、UV-Vis DRS、PL等表征,結果表明,該方法成功制備出的硼酸鑭(LaBO3)和Eu3+摻雜LaBO3粉體結構穩(wěn)定,作為發(fā)光基質材料有良好的應用空間,同時此方法具有工藝過程簡單,反應溫度低、時間短、低耗能等優(yōu)點。將微波固相法與溶液燃燒法相結合,作為一種新的合成手段有一定的應用前景。