自密實混凝土冬期施工研究

王永全

摘要:近年來,隨著高速鐵路的迅速發展,CRTSⅢ型板在工程實踐中的的不斷應用,施工中也不斷暴露出新的問題,為更好的研究CRTSⅢ型板的工藝、工法,本著共同進步、共同提高、相互學習的目的,就自密實混凝土冬期施工談談施工中的一些經驗,對自密實混凝土的原材料控制、配合比設計調整、原材料保溫措施、混凝土攪拌、運輸、現場澆筑、混凝土養護與拆模、冬期施工前期強度發展規律以及日常施工中經常出現的混凝土缺陷的原因分析和預防措施等幾方面進行分析。

Abstract: In recent years, with the rapid development of high-speed railway, CRTSIII type plate has been continuously applied in engineering practice, and new problems have been exposed during construction. In order to better study the process and engineering method of CRTSIII type plate, with the purpose of common progress, common improvement and mutual learning, this paper discusses some experiences of the winter construction of self-compacting concrete and analyzes the raw material control, mix design adjustment, raw material insulation measures, concrete mixing and transportation, on-site pouring, concrete maintenance and demoulding, the strength development law in the early stage of winter construction, and the causes and preventive measures of concrete defects that often occur in daily construction.

關鍵詞:CRTSⅢ型板;自密實混凝土;冬期施工

Key words: CRTSIII type plate;self-compacting concrete;winter construction

中圖分類號:TU742 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1006-4311(2019)11-0138-03

0 ?引言

自密實混凝土于20世紀80年代在國外率先開發應用,國內應用也有數年,近幾年隨著高速鐵路的迅猛發展,自密實混凝土施工技術得到廣泛應用,本著共同進步學習的目的將現場的一些施工經驗總結如下。

1 ?自密實混凝土定義

自密實混凝土是指拌合物具有高流動性、間隙通過性和抗離析性,澆筑時僅靠其自重作用而無需振搗便能均勻充填密實成型的高性能混凝土。

2 ?原材料的質量控制

①自密實混凝土一般由水泥、粉煤灰、磨細礦渣粉、粘度改性材料、膨脹劑、減水劑、砂、碎石和拌合水組成。自密實混凝土對原材料質量要求較高,原材料各項指標除應滿足相應規范標準外,各項性能指標還需保持相對穩定,在合格范圍內波動不能太大。由于水泥、礦粉、粘度改性材料和膨脹劑是工廠化生產,料源相對穩定,質量控制相對較易,應盡量選擇具有較好信譽、質量長期穩定、技術成熟的優質生產廠家和供貨商,并及時做好材料的進場檢測;粉煤灰、砂、碎石等材料由于受人為、地質和環境保護等因素影響較大,施工中應尤其注意;減水劑受各種原材料影響較為敏感,施工中應加強對減水劑的質量控制。

②細骨料應優先采用河砂,當地域限制或條件不允許時可采用機制砂,但不得使用海砂。細骨料的各項技術指標應滿足相關規范標準要求。河砂的含泥量和細度模數對混凝土的性能影響較大,除按批次進行檢驗外,當原材料質量不穩定時,還應實行“車檢比對”制度,對進場材料每車進行含泥量、泥塊含量和細度模數的檢驗,在保證質量合格的同時,盡可能的保證各項性能指標相近,減少材料在合格范圍內的波動。

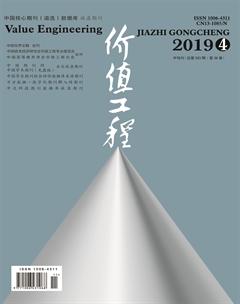

③粗骨料應優先選用反擊式破碎機生產的碎石,反擊式破碎機生產的碎石具有材料粒形好,顆粒均勻、針片狀少的優點,有利于提高混凝土的流動性;碎石的各項技術指標應滿足相關規范標準要求;通過大量試驗證明碎石的針片狀和含泥量增大,在膠凝材料一定和砂率不變的情況下,混凝土內在的空隙率也相應增大,會造成混凝土和易性較差,流動性降低。施工中應嚴格控制粗骨料的相關指標;由于地材質量受環境、地質影響較大,容易產生波動,粗骨料的粒徑大小也會發生相應的變化,為滿足施工需求,過程控制中應隨時注意粗骨料的級配情況,必要時可對骨料的摻配比例進行適當的調整,以滿足現場施工需求。(圖1為粗骨料粒徑在合格范圍內波動引起的混凝土性能變化)

④減水劑。減水劑對混凝土的各項性能起著至關重要的作用,應優先選用高性能減水劑,減水劑應與混凝土中的原材料有良好的適應性,能顯著提高混凝土的工作性能和耐久性能,其他各項指標應滿足規范標準的要求,所以施工中應嚴格外加劑的質量控制,由于外加劑的性能受各種原材料影響較為敏感,施工中采用固定用量很難滿足施工要求,減水劑應根據現場原材料的情況、環境溫度、施工需求等因素通過試驗確定最佳摻量,減水劑摻量的調整范圍為膠凝材料用量的±0.1%,如還不能滿足要求,可在各項性能指標合格的基礎上要求生產廠家根據現場環境和施工的需求配置滿足要求的外加劑;由于減水劑進場檢測周期較長,為減少原材料不合格對現場施工造成的不良影響,減水劑進場時,物機部應聯合試驗室對進場材料的合格證以及相關質量證明文件進行檢查驗收,應重點核查出場檢驗項目是否齊全、各項檢測指標是否滿足規范要求,確認合格后由試驗人員現場隨機取樣,按照自密實混凝土配合比進行現場性能確認,確認坍落擴展度、擴展時間T500、含氣量性能滿足規范要求后即可入庫待檢,按照相關規范標準進行進場檢驗。

⑤粉煤灰。近年來由于粉煤灰在高性能混凝及商品混凝土中的大量應用,造成粉煤灰供應緊張,供應淡季甚至出現供不應求的現象,市場上逐漸出現了脫硫灰、脫硝灰、浮黑灰、假灰等現象,這給粉煤灰的質量控制又增加了一定的難度,工地試驗室除了進行日常的進場檢測外還應嚴格落實“車檢”制,即每車取樣檢測粉煤灰的細度、燒失量,有條件的試驗室可購買電子顯微鏡對粉煤灰中玻璃球體的含量進行檢測,杜絕假粉煤灰進入施工現場。

3 ?冬期施工的幾點建議

3.1 冬期施工的定義

當工地晝夜平均氣溫(最高和最低氣溫的平均值或當地時間6時、14時及21時室外氣溫的平均值)連續3d低于5℃或最低氣溫低于0℃時,混凝土施工應按冬期施工辦理。

3.2 冬期施工原材料的溫控要求及相關保溫措施

①水泥、粉煤灰、礦粉等礦物摻合料現場加熱較困難,冬期施工時,可在拌和站粉料罐外包裹保溫材料或搭設暖棚進行全封閉保溫處理,提高材料的入機溫度;但不得直接加熱。

施工現場用減水劑、引氣劑一般為液體材料,存儲罐外部用棉布包裹嚴實,搭設專用的暖棚采用空調加熱保溫,由于冬季氣溫較低,混凝土生產方量較小,液體材料易發生“沉淀”現象,為避免材料不均勻對混凝土性能造成的影響,冬期施工時,每次開盤前應對罐內的減水劑和引氣劑進行“氣動循環”或“攪拌”處理,以保證材料整體均勻。

②冬期施工通過加熱攪拌用水來提升混凝土的出機溫度是最直接有效的辦法,對水進行加熱處理時,水的加熱溫度不宜高于80℃。混凝土采用熱水攪拌,施工現場拌合用水通常采用鍋爐加熱或電加熱的方法;冬期施工時,拌和站應制定嚴格的測溫管理制度,并明確具體的材料加熱和測溫人員;如拌和站僅對拌和用水進行加熱,試驗室應通過熱工計算,明確在滿足混凝土最低出機溫度的情況下,各種材料以及拌和用水需具備的最低溫度,做成標識牌,懸掛于水池旁邊,向相關測溫和材料加熱人員進行交底并督促落實。

③冬期施工時,粗細骨料中不得混有冰雪、凍塊及易被凍裂的礦物質,材料進場時要保證進場骨料的清潔,不得含有冰雪凍結物及其他雜物。為保證骨料在使用時不含有凍結硬塊,確保攪拌均勻,骨料使用前(特別是細骨料)應在暖棚進行預熱,暖棚內部地面埋設地暖管道,接通拌和站鍋爐,采用地暖加熱,再配合火爐,如溫度達不到要求,每個暖棚再配備一臺大功率熱風炮加熱、保溫。

④冬期自密實混凝土施工應定期檢測水、外加劑及骨料加入攪拌機時的溫度,每一工作班檢測不少于4次。

3.3 冬期施工混凝土的攪拌與運輸

①冬期施工自密實混凝土前應根據測試的現場原材料溫度和現場環境溫度進行熱工計算,保證自密實混凝土出機溫度不低于10℃,入模溫度不低于5℃。

②自密實混凝土采用雙臥軸強制式攪拌機站內攪拌,攪拌站需具備自動計量、自動上料、超標報警等功能,其計量精度應滿足以下要求:

水泥、摻和料:每盤允許計量偏差:±2%,每車允許計量偏差:±1%。

水、外加劑:每盤允許計量偏差:±1%,每車允許計量偏差:±1%。

粗、細骨料:每盤允許計量偏差:±3%,每車允許計量偏差:±2%。

當計量精度不滿足以上要求時,應對拌和站計量系統進行改良。

③拌制混凝土前,應根據現場材料情況,及時測定材料的含水率,將理論配合比換算為施工配合比。當遇到天氣變化或原材料含水有明顯差異時,應增加含水率的檢測頻率,及時調整施工配合比;當原材料質量在合格范圍內波動導致混凝土性能不滿足要求時,應及時根據現場情況對理論配合比進行調整,可對分級骨料的摻配比例、砂率、減水劑摻量、引起劑摻量進行調整;骨料的摻配比例依據試驗結果據實調整;砂率在原配合比基礎上調整范圍不得超過1%;減水劑的調整范圍為膠凝材料用量的±0.1%;引氣劑的調整以調整后性能滿足要求為準則,調整范圍根據試驗確定。當對骨料的摻配比例和砂率調整時,調整后的配合比其坍落度應在理論配合比設計坍落度±10mm范圍內;含氣量應滿足規范要求的入模含氣量要求且調整前后出機含氣量之差應在±0.5%范圍內;當對減水劑、引氣劑進行調整時,調整后的配合比性能除應滿足以上要求外,其凝結時間差應控制在±60min范圍內。配合比的調整過程應在監理單位的見證下進行,調整后的配合比在監理單位簽認以及建設單位確認后方可實施。

④自密實混凝土配合比膠凝材料種類多且用量大,施工時應保證攪拌時間滿足規范要求,正式施工以前應在攪拌機上進行攪拌工藝試驗,確定最低攪拌時長,以保證混凝土拌和均勻;攪拌不均勻易造成混凝土拌合物和易性不好,甚至出現擴展度、T500等指標不降反大的現象,對現場施工以及質量造成一定的隱患;冬期施工時攪拌時間宜較常溫施工適當延長,具體延長時間應通過現場試驗確定。

⑤現場河砂進場時通常含水率較大,且堆放在料倉時由于高差原因造成水分下降,料倉上部、中部、下部含水率有較大差異(試驗證明上部含水率和下部含水率最大差異在2%左右),為減少含水率不均勻對混凝土性能造成的影響,進場河砂須在料倉放置一段時間,待含水率穩定后再投入生產使用,條件具備時可適當增加河砂儲存倉的數量;熱工計算公式表明,原材料含水率與混凝土出機溫度呈現出反比的規律,即原材料含水率越低混凝土的出機溫度就越高。

⑥混凝土拌和站調度應與現場技術和生產人員及時溝通,提前安排好運輸路線,做好現場各項準備工作,盡可能的減少混凝土運輸距離,降低混凝土運輸和等待的時間,混凝土罐車出料口在運輸過程中要遮擋,盡量減少溫度損失。混凝土運輸車輛在不使用時應放置在料棚或暖棚等溫度較高的地方,使用前應用熱水沖洗罐體,減少溫度損失。自密實混凝土運輸過程中,應確保自密實混凝土拌合物均勻性,運輸到灌注地點時不發生分層、離析和泌漿等現象。當運輸車到達現場時,應使運輸車高速旋轉20-30s方可卸料。

⑦冬期施工以前,施工單位應制定詳細的施工方案,并根據施工方案的內容進行專題培訓,重點針對冬期施工與常溫施工的區別進行講解,并對關鍵崗位及質量控制要點下發技術交底,確保冬期施工質量。

4 ?冬期施工澆筑質量控制

①自密實混凝土對環境溫度較為敏感,如在冬期進行施工,為確保混凝土的澆筑質量,應對施工組織重新進行部署,盡量把澆筑時間安排在了10:00到15:00環境溫度相對較高的時間。

②灌注前一天宜用棉被包裹板腔四周、灌注孔、觀察孔和排氣孔,提高板腔溫度,確保入模溫度達到要求。

③冬期施工時,灌注自密實混凝土前,應提前制定冬期施工方案,結合現場施工條件及環境制定切實可行的防風保溫措施,防止混凝土受凍。

④施工現場應建立健全現場值班制度,自密實混凝土施工時,技術、試驗人員應深入施工現場,提供相關的技術支持服務。灌注過程中,應時刻觀察軌道板的狀態,控制灌注速度,防止軌道板出現上浮、偏移等現象;試驗人員應對自密實混凝土的性能、狀態進行監控,重點關注排漿口混凝土狀態,防止因混凝土坍落擴展度過大或過小造成的軟弱泡沫層和灌不滿等現象。

⑤自密實混凝土若采用泵送施工,施工前應對泵送前和泵送后混凝土擴展度、含氣量及各項性能指標進行實驗總結,研究泵送前和泵送后混凝土性能的變化,在規范允許范圍內通過調整配合比參數、原材料性能、施工工藝等方法以使自密實混凝土滿足現場施工要求。

5 ?冬期施工混凝土的拆模與養護

①自密實混凝土灌注完成后應及時進行保溫保濕養護,養護時間根據環境溫度、濕度決定,不得小于規范要求的最短時間;冬期施工時,應高度重視自密實混凝土的養護工作,施工單位應指派專人負責混凝土的養護工作,及時對混凝土的養護過程以及養護溫度進行監控、記錄;在進行工藝性試驗或冬期施工前期可在混凝土內部埋設測溫元器件,利用自動化儀器對混凝土內部溫度以及養護溫度進行不間斷監控和測試,根據測試結果及時調整或完善養護措施。

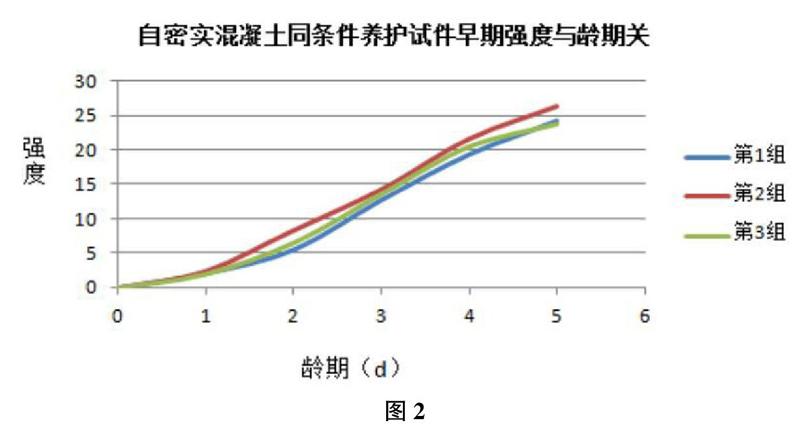

②精調支座在自密實混凝土初凝(灌注后3~4小時)后予以松動。自密實混凝土帶模養護時間不得少于3天;施工現場應制作同條件養護試件,待同條件養護試件強度到達10MPa以上,其表面及棱角不因拆模而受損時,方可拆除軌道板精調壓緊裝置及封邊模板。

③冬期施工拆模后,采用土工布+電熱毯+塑料薄膜的方式將自密實混凝土四周表面予以包裹,或噴涂養護劑進行保溫保濕養護不少于14天,當環境溫度低于5℃時,嚴禁對混凝土灑水養護。

④冬期施工時,應采取各種措施保證混凝土的養護溫度,避免混凝土早期受凍,影響自密實混凝土質量。

⑤冬期施工時由于環境溫度較低,混凝土強度增長緩慢,拆模時應注意對成型混凝土的保護;模板、精調器、精調壓緊裝置等金屬構件嚴禁放在軌道板表面,避免對軌道板進行二次損傷。

⑥自密實混凝土達到100%設計強度后,軌道板方可承受全部設計荷載。

⑦圖2為3組同條件養護試件強度上升趨勢圖,僅供參考。

6 ?施工現場常見質量缺陷與原因分析

6.1 表面泡沫層

原因分析:混凝土擴展度過大,外加劑摻量過大;

預防措施:控制自密實混凝土擴展度,減少外加劑摻量。

6.2 軌道板和充填層之間的離縫

原因分析:混凝土擴展度過大、板腔內積水;

預防措施:控制自密實混凝土擴展度;排除板腔內積水。

6.3混凝土側面蜂窩,麻面

原因分析:拆模過早,模板表面粗糙,不光滑;

預防措施:根據同條件養護試件強度控制拆模時間;用透氣模板布。

6.4 混凝土灌注不飽滿

原因分析:混凝土擴展度過小,土工布干燥;

預防措施:控制自密實混凝土擴展度,土工布適當潤濕。

7 ?結語

毋庸置疑,高速鐵路是將來鐵路發展的大方向,自密實混凝土施工也將成為未來混凝土施工的核心技術,要想從根本上保障施工質量,就必須從技術、管理等因素綜合考慮,強化全過程管理、提高管理水平、強化技術作業人員培訓、深化合作意識。本文是作者在施工現場的經驗之談,其中不乏欠妥之處,請批評指正。

參考文獻:

[1]張俊兵,等.TB10424-2018,鐵路混凝土工程施工質量驗收標準[S].2019年1月第1次印刷.

[2]常乃超,等.TB10752-2018,高速鐵路橋涵工程施工質量驗收標準[S].2019年1月第1版 第1次印刷.

[3]郭相武,等.TB10413-2018,高速鐵路軌道工程施工質量驗收標準[S].2019年1月第1版 第1次印刷.

[4]謝永江,等.Q/CR 596-2017,高速鐵路CRTSⅢ型板式無砟軌道自密實混凝土[S].