基于PDCA的軍工企業(yè)采購整合研究

鄒建平

摘要:軍工企業(yè)采購零部件的質(zhì)量、成本、進度直接影響著武器裝備的質(zhì)量、成本與供貨周期。國內(nèi)軍工企業(yè)往往是研究所體制,采購資源分散。以某軍工企業(yè)的采購資源整合為研究對象, 基于PDCA理念對某軍工企業(yè)的采購體系進行持續(xù)改進和優(yōu)化,在對軍工企業(yè)采購資源與問題及原因詳盡剖析的基礎上,確定主要原因并制定改進方案,并進行了系統(tǒng)的實施和評價,提出了下一步改進的方向,結(jié)果顯示,該方法對采購整合對企業(yè)采購績效產(chǎn)生了較好的促進作用,可以為我國軍工企業(yè)進行采購資源整合提供有益借鑒。

Abstract: The quality, cost and progress of parts purchased by military enterprises directly affect the quality, cost and supply cycle of weapons and equipment. Domestic military enterprises are often institute systems with decentralized procurement resources. Taking the integration of procurement resources of a military enterprise as the research object, the procurement system of a military enterprise is continuously improved and optimized based on PDCA. Based on detailed analysis of procurement resources, problems and causes of a military enterprise, the main reasons are determined, and the improvement scheme is formulated, and the systematic implementation and evaluation are carried out, and the direction of further improvement is put forward. The results show that this method can improve the procurement system of a military enterprise. The method can promote the procurement performance of enterprises and provide useful reference for the integration of procurement resources of military enterprises in China.

關鍵詞:軍工企業(yè);采購;資源整合;PDCA

Key words: military industry enterprise;procurement;integration;PDCA

中圖分類號:F274 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1006-4311(2019)11-0025-04

0 ?引言

軍工企業(yè)在提高國防現(xiàn)代化水平、維護國家安全等方面發(fā)揮著重要作用[1]。近年來,隨著我國軍工科研院所改制的不斷深入,國防軍工行業(yè)迅速發(fā)展,與此同時,國內(nèi)外武器裝備市場競爭激烈[2],需求的不可測、產(chǎn)品的個性化、短生命周期、高技術(shù)含量、高敏捷性等特征對軍工企業(yè)的采購工作提出了更高的要求。軍工企業(yè)采購零部件的質(zhì)量、成本、進度直接影響著武器裝備的質(zhì)量、成本與供貨周期,有數(shù)據(jù)表明,采購原材料和配裝零件的成本占到了軍工企業(yè)銷售額的45%-70%[3]。因此,軍工企業(yè)采購工作的好壞直接關系到軍工企業(yè)的市場競爭力。國內(nèi)大多數(shù)軍工企業(yè)往往是集科研、生產(chǎn)與一體的研究所體制[4],大多數(shù)企業(yè)采購管理缺乏統(tǒng)一采購標準與平臺,采購資源分散,采購信息無法共享,采購決策缺乏科學有效的支撐。從而采購效率低下、采購成本與庫存控制能力差,采購手段和模式依舊是傳統(tǒng)的采購模式與方法,網(wǎng)上招標與競標等新的采購方式與方法難以推行,嚴重制約采購職能與優(yōu)勢的發(fā)揮。本文以某軍工企業(yè)的采購資源整合為研究對象,對該企業(yè)現(xiàn)有采購資源與問題進行詳盡的剖析,基于PDCA理念對采購體系進行持續(xù)改進和優(yōu)化。結(jié)果顯示,該采購整合對企業(yè)采購績效產(chǎn)生了較好的促進作用。

1 ?PDCA循環(huán)

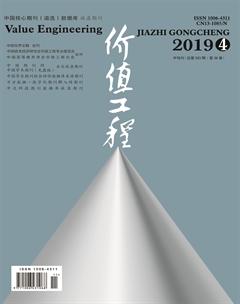

PDCA循環(huán)理論是由美國的Shewhart在20世紀30年代提出,后來著名質(zhì)量管理專家W. Edwards·Deming進行了完善。完善后的PDCA循環(huán)包含“計劃(P)-執(zhí)行(D)-檢查(C)-改進(A)”四個階段八個步驟,PDCA每循環(huán)一次活動水平就提高一次,不斷循環(huán)則不斷發(fā)展,從而實現(xiàn)不斷提高、階梯式發(fā)展。該理論被廣泛應用于企業(yè)質(zhì)量管理中,后來,PDCA成為了保證工作持續(xù)改進的管理體系而被廣泛應用于各個方面[5-11]。

本文遵循PDCA循環(huán)的基本理論,提出了基于PDCA的軍工企業(yè)采購資源整合模型,該模型如圖1所示,通過PDCA循環(huán),對企業(yè)的采購資源整合不斷改進,實現(xiàn)采購效率和采購管控水平的提升,提高企業(yè)采購績效。

2 ?某軍工企業(yè)采購管理現(xiàn)狀及問題分析

某軍工企業(yè)是我國電子系統(tǒng)工程領域中規(guī)模最大、專業(yè)覆蓋面最廣、研發(fā)力量最強、技術(shù)成果最為豐富的大型綜合性高科技研究所。近年來,隨著企業(yè)采購規(guī)模不斷上升,企業(yè)采購效率低下、采購成本與庫存控制能力差,采購手段和模式依舊是傳統(tǒng)的采購模式與方法,網(wǎng)上招標與競標等新的采購方式與方法難以推行,嚴重制約研究所采購職能與優(yōu)勢的發(fā)揮。本文采用因果圖進行問題分析,繪制因果圖如圖2所示。

從圖2可以看出,造成該軍工企業(yè)的采購問題的主因包括以下幾個方面:

2.1 采購業(yè)務方面

首先,采購業(yè)務過于分散,缺乏有效整合,采購管理成本過高。除采購部外,其他各部門也配備相應的采購人員及相關設備。其次,各部門采購各自為政,且缺少專業(yè)技術(shù)和專業(yè)職能機構(gòu)支持,采購業(yè)務的管理與控制能力低下;另外采購員既要從事采購工作要從事銷售工作,工作過于繁重。第三,采購業(yè)務的分類不合理。例如各部門對固定資產(chǎn)分類不同,不利于采購和銷售業(yè)務需求匯總及產(chǎn)生規(guī)模經(jīng)濟效益、降低采購成本,也不利于制定相關采購策略、價格策略、采購方法和供應商策略。

2.2 采購標準方面

為規(guī)范采購需求,統(tǒng)一采購標準,企業(yè)根據(jù)其業(yè)務范圍與特點,曾經(jīng)構(gòu)建了編碼體系來解決采購標準統(tǒng)一的問題。但經(jīng)過幾年的運行后,物資編碼體系不能滿足需求,采購差錯依舊存在(剔除人為因素,采購差錯率為1.6%左右,與規(guī)范前變化不大),對采購后期流程和統(tǒng)計分析缺乏有效支撐。

2.3 采購部組織架構(gòu)與業(yè)務流程方面

企業(yè)結(jié)合自身業(yè)務特點和要求,建立了采購和銷售業(yè)務相關職能部門和工作流程,但由于缺少現(xiàn)代采購管理的理念與方法,缺少供應鏈的視野,導致成本意識淡薄,成本控制能力差,缺少科學決策與系統(tǒng)決策的職能與流程支持,沒有獨立的職能部門和銷售流程支持,專業(yè)化水平低,不能有效支撐銷售業(yè)務的拓展。

2.4 采購信息化方面

企業(yè)從上世紀90年代自主開發(fā)與應用第一套物資管理信息系統(tǒng)開始,到現(xiàn)在已有近20年的歷史,在此期間,企業(yè)又實施了電子商務系統(tǒng)、ERP、管理管理系統(tǒng)等,有較豐富的信息資源并有一定的信息化經(jīng)驗,但由于企業(yè)整體信息化缺乏頂層規(guī)劃與設計,重復建設嚴重,而且建設中缺少現(xiàn)代供應鏈管理信息化的理念與方法,導致多系統(tǒng)直接信息無法共享,系統(tǒng)對采購業(yè)務與銷售業(yè)務缺乏支持。

3 ?采購整合方案

針對造成采購問題的主要原因,結(jié)合企業(yè)所屬集團公司的發(fā)展戰(zhàn)略,該軍工企業(yè)決定依托該企業(yè)物資部門對某采購資源進行整合,組建專業(yè)公司,在原有業(yè)務、組織架構(gòu)、流程、信息化等方面,進行優(yōu)化整合,在滿足采購與銷售業(yè)務專業(yè)化需求的同時,推進民品產(chǎn)業(yè)發(fā)展。確立整合的主要目標為:提升外銷業(yè)績,促進民品業(yè)務發(fā)展;提升物資采購系統(tǒng)供應系統(tǒng)的效率;提升采購成本控制能力;提升外銷業(yè)務服務能力與服務水平。

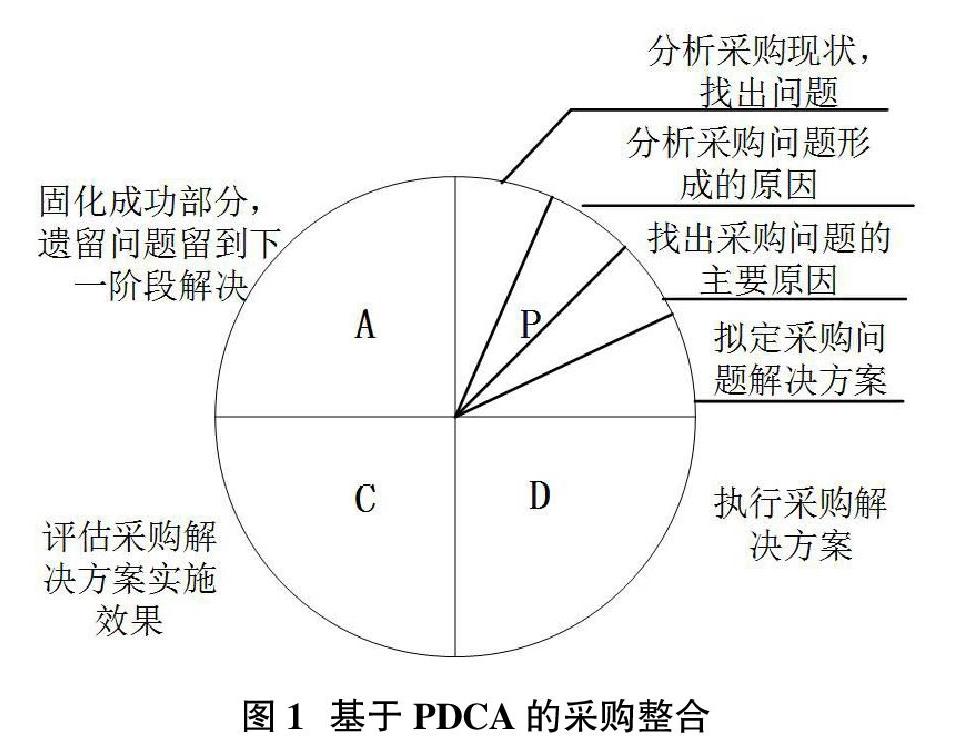

3.1 采購業(yè)務整合

采購業(yè)務整合是后續(xù)整合的前提與基礎,根據(jù)分析,業(yè)務問題的主因是采購業(yè)務過于分散,缺乏有效整合。在整合方案中,除定制器材采購業(yè)務外,全部劃歸物資部,并對現(xiàn)有業(yè)務進行合理分類,根據(jù)業(yè)務分類確定采購戰(zhàn)略、策略和采購方法,提升采購業(yè)務專業(yè)化水平,具體方案如圖3所示。

3.2 采購標準統(tǒng)一

采購標準的統(tǒng)一是采購整合的基礎和關鍵。在原有物資編碼的基礎上,通過對國家標準、行業(yè)標準研究的基礎上,結(jié)合采購業(yè)務與銷售業(yè)務的需求對采購物資重新編碼,統(tǒng)一采購物資的計量單位、質(zhì)量等級、檢篩標準與技術(shù)規(guī)范,重構(gòu)物資編碼與管理體系。物資編碼劃分遵循全面性、統(tǒng)一性、系統(tǒng)性、實用性的原則,采用14位數(shù)字型定長碼。建立編碼管理流程,管理內(nèi)容包括對新增的器材品種按代碼、小類、大類、類別進行增加、修改和刪除。

3.3 組織架構(gòu)與業(yè)務流程整合

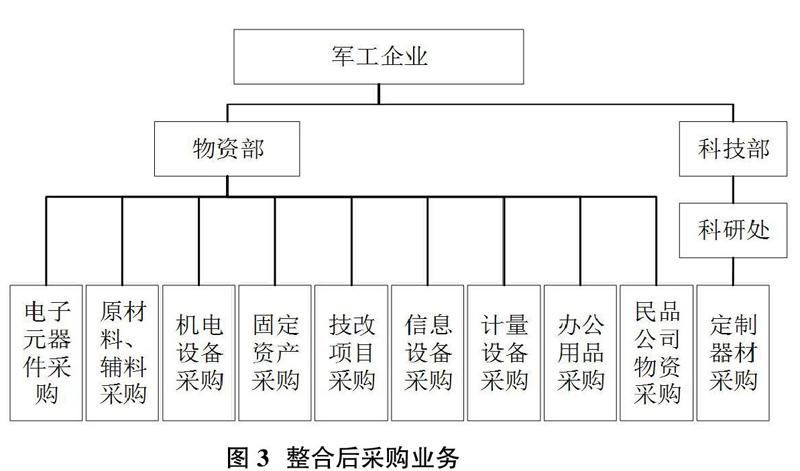

組織機構(gòu)與業(yè)務流程整合是前期業(yè)務整合和采購標準一落實的組織與制度保障,同時為后續(xù)信息化整合奠定基礎,設計的組織架構(gòu)整合方案如圖4所示。通過流程設計、流程再造、業(yè)務重組等方式,依托客戶資源,提供行業(yè)產(chǎn)業(yè)鏈成品、半成品、模塊的設計服務;使供應商早期介入新品開發(fā);完善BOM清單,向客戶建議最優(yōu)性價比零部件;建立網(wǎng)上招標與競價流程;提供庫存管理、進出口報關及物流服務;將公司業(yè)務與流程進行有機的組合,搭建供應鏈管理服務平臺。

3.4 信息系統(tǒng)整合

信息系統(tǒng)整合是在以上三方面項整合的基礎上,為采購整合提供信息化支持。信息化整合的目標是以電子信息行業(yè)為基礎,通過提供一體化供應鏈管理服務,打造全新的、基于供應鏈管理的物流運營體系,為上、下游客戶提供公共服務平臺,滿足企業(yè)信息系統(tǒng)各種功能的交互;促使企業(yè)群體間協(xié)同經(jīng)營機制和戰(zhàn)略合作關系的建立;有效降低電子信息企業(yè)的采購成本、擴大產(chǎn)品銷售、促進技術(shù)實力的整合。為實現(xiàn)該目標,企業(yè)構(gòu)建了智能化供應鏈集成服務平臺,實現(xiàn)了財務系統(tǒng)、商貿(mào)管理系統(tǒng)、供應鏈管理系統(tǒng)等內(nèi)部系統(tǒng)與客戶的倉庫、與B2B電子商務平臺系統(tǒng)等外部系統(tǒng)進行數(shù)據(jù)集成和傳輸。通過供應鏈管理信息平臺的建設,利用信息化手段實現(xiàn)供應鏈管理系統(tǒng)、企業(yè)資源計劃系統(tǒng)、電子商務系統(tǒng)、辦公協(xié)同系統(tǒng)的協(xié)同、協(xié)作和集成,實現(xiàn)客戶間的信息共享、在線交易、在線技術(shù)交流等功能。

4 ?采購整合方案實施關鍵路徑與要點

采購整合是一個復雜的系統(tǒng)工程,為保證采購工作的順利開展,采購整合方案實施的關鍵路徑與要點如下:

4.1 統(tǒng)一采購整合的思想

由某雷達電子研究所長牽頭,通過研討會、培訓等形式,聘請采購與供應鏈專家對全所相關部門一把手進行宣貫與培訓,明確采購整合的意義與目的,在思想上統(tǒng)一認識,為采購整合掃清思想與認識障礙。

4.2 建立采購整合領導小組和工作組

成立采購整合領導小組和工作組,領導小組由所長擔任,各職能部門領導擔任成員;工作組由專業(yè)團隊組成。

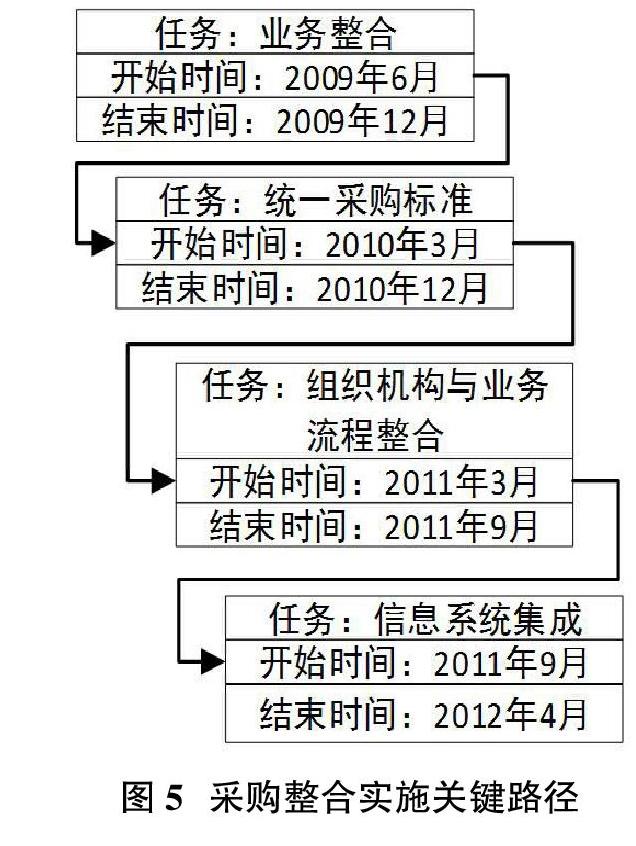

4.3 采購整合實施關鍵路徑

應用project軟件,根據(jù)采購整合實施計劃要求,制作采購整合項目甘特圖,然后根據(jù)甘特圖生成項目網(wǎng)絡圖,根據(jù)網(wǎng)絡圖已經(jīng)關鍵路徑計算方面得出該項目關鍵路徑如圖5所示。

第一步,采購業(yè)務整合,由物資部牽頭整合分散于該軍工企業(yè)各部門的采購業(yè)務,同時整合民品公司的物資采購業(yè)務。

第二步,統(tǒng)一采購標準,由專家、物資部及標準化部門組成課題組,重新設計編碼體系采購標準與采購信息標準整合,突出采購業(yè)務特色,同時兼容行業(yè)特色,為拓展外部銷售市場奠定基礎。

第三步,組織架構(gòu)與職能整合,聘請專業(yè)咨詢公司,依托物資部的組織架構(gòu)與業(yè)務流程,結(jié)合內(nèi)購與外銷業(yè)務的特點,重組業(yè)務流程與組織架構(gòu)。

第四步,在原有信息系統(tǒng)的基礎上,聘請專業(yè)軟件公司,開發(fā)SCM系統(tǒng),實現(xiàn)所內(nèi)用友ERP與公司的購銷系統(tǒng),電子商務系統(tǒng)、OA系統(tǒng)和財務系統(tǒng)的集成。

5 ?采購整合效果

本文運用采購整合前后數(shù)據(jù)對比驗證整合效果,具體如表1所示。從表1可以看出,采購整合后的采購績效優(yōu)于采購整合前的采購績效。

由于在整合過程中成立了較多的新部門,建立了較多的新流程,較多人員分配到新的工作崗位,面對新的職能、工作流程,需要通過參加培訓和學習不斷提升,新的職能與流程也需要實踐的檢驗與不斷完善。

總而言之,采購整合是一個系統(tǒng)和動態(tài)持續(xù)改進的工作,應根據(jù)環(huán)境與需求的變化,用PDCA的理念與工具,及時發(fā)現(xiàn)問題,分析問題產(chǎn)生的原因,對采購系統(tǒng)整合優(yōu)化,對比問題和目標,評價整合優(yōu)化結(jié)果,周而復始,持續(xù)改進和提升采購系統(tǒng)。

6 ?總結(jié)與展望

本文以軍工企業(yè)的采購整合為研究對象,應用PDCA理論對該軍工企業(yè)采購進行整合,首先采用因果圖對企業(yè)現(xiàn)有采購問題及原因從采購業(yè)務、采購標準、采購部組織架構(gòu)與業(yè)務流程、采購信息化等方面進行了詳盡的剖析,確定主要問題,針對主要問題制定整合方案,然后確定了采購方案實施的關鍵路徑,并系統(tǒng)地實施了該方案,對采購整合方案實施前后的效果進行了對比,結(jié)果表明,采購整合后的采購績效優(yōu)于采購整合前的采購績效。最后,分析了采購整合的遺留問題,確定了下一步改進的方向。

參考文獻:

[1]杜軍,馬永紅,李英霞.軍工科研院所核心競爭力評價研究[J].哈爾濱工程大學學報,2015,36(5):736-740.

[2]王永森,聶景濤.國防軍工企業(yè)物資采購成本控制研究[J].中國物流與采購,2015(5):54-55.

[3]李艷.淺談軍工企業(yè)的采購管理工作[J].電子世界,2014(4):210.

[4]李晶.大數(shù)據(jù)驅(qū)動下的軍工企業(yè)采購管理體系優(yōu)化[J].現(xiàn)代經(jīng)濟信息,2017(13):46-47.

[5]蔡大偉,任愛玲,胡靜彬,等.基于PDCA循環(huán)理論的藥材集中采購四權(quán)分離模式[J].解放軍藥學學報,2018,34(3):278-280.

[6]武占春,王青,李明樹.一種基于PDCA的軟件過程控制與改進模型[J].軟件學報,2006(8):1669-1680.

[7]趙宏,陳麗婭.基于PDCA循環(huán)的高校教學管理流程再造[J].現(xiàn)代教育管理,2015(2):76-80.

[8]姜愛華.基于PDCA模型的政府戰(zhàn)略采購能力提升研究[J].蘇州大學學報(哲學社會科學版),2016,37(4):109-115.

[9]柳巧玲,黃作明,叢秋實.基于PDCA循環(huán)的審計數(shù)據(jù)分析[J].商業(yè)研究,2014(3):152-158.

[10]張紅英,趙丹.基于PDCA循環(huán)的互聯(lián)網(wǎng)金融企業(yè)內(nèi)控體系構(gòu)建[J].財務與會計,2016(16):30-32.

[11]石紅紅.基于PDCA循環(huán)的煤礦生產(chǎn)管理模式[J].遼寧工程技術(shù)大學學報(自然科學版),2008(S1):272-273.