集中分揀碼垛系統在制藥行業的應用

文/張 磊 孫志堅 張冬梅 程健偉 鄢子麒

醫藥制造行業屬于技術密集型產業,因其產品的特殊性,其生產需符合嚴格的技術標準,對生產設備、工藝流程的要求較高。

目前,在前端生產制造環節,先進的生產技術和制造設備被廣泛應用,甚至可以實現無人化生產。而在產品裝箱之后的倉儲物流環節,大部分企業仍采用人工揀選、人工碼垛、人工搬運、手工記錄等傳統方式。

落后的物流生產和管理模式成為醫藥制造的一塊短板,凸顯了一系列問題:⑴勞動強度大,人工成本高昂;⑵碼垛品質均一性差,易出現錯拿錯放;⑶難以對產品進行追溯;等等。

新松公司推出的集中分揀碼垛系統,與前端生產線直接對接,根據線上醫藥產品的種類和批次,實現高速智能化分揀和碼垛,實現了全流程自動化、信息化和智能化,代表了醫藥工業倉儲物流領域的國際先進水平。目前,該系統在某全球領先的跨國醫藥制造企業已得到了成功的應用,本文以該項目為背景,對系統方案進行了介紹。

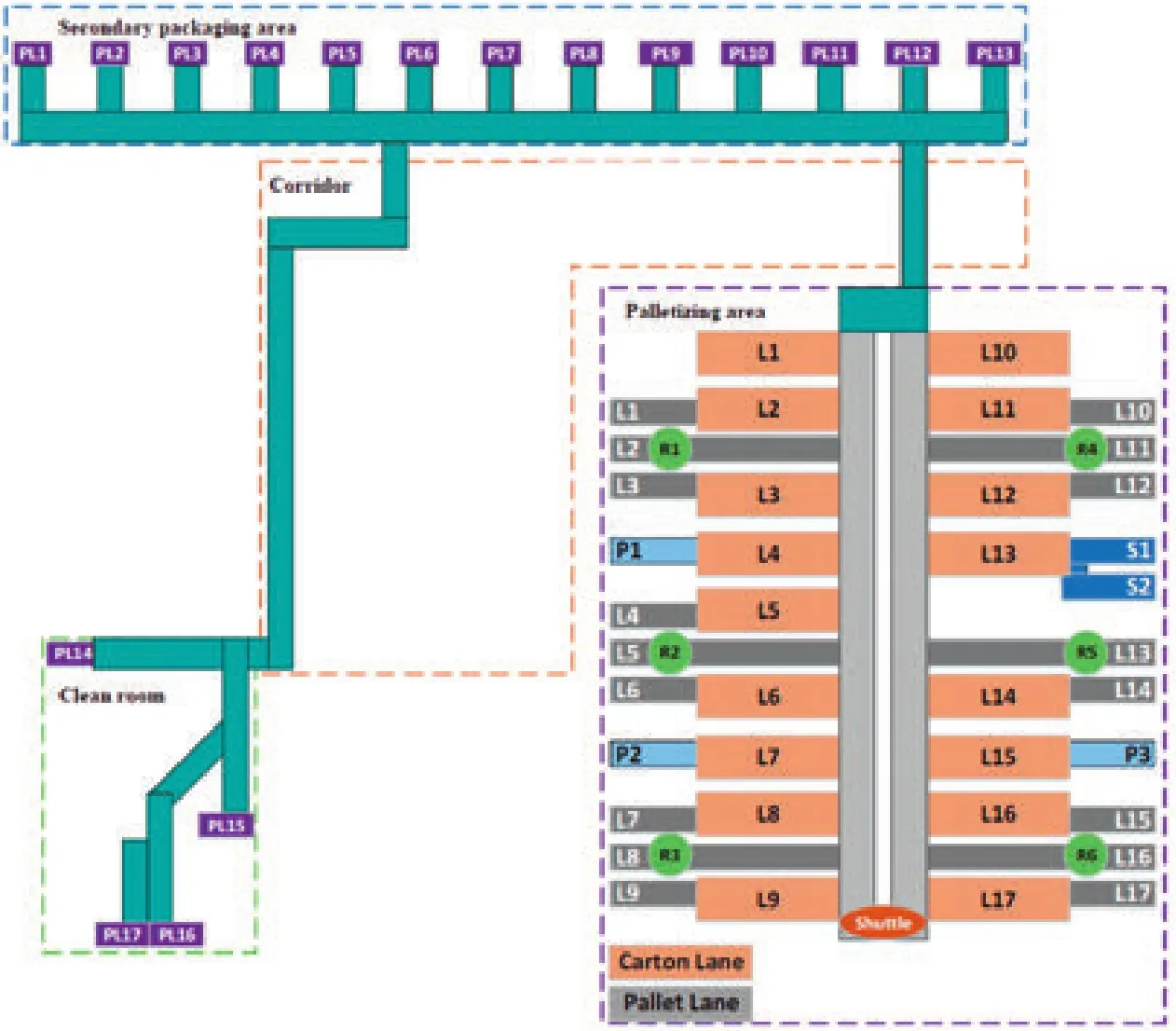

圖1:系統布置示意圖

一、項目規模

系統按區域劃分為合流輸送區和集中分揀碼垛區兩個部分,總占地3000平方米,平均吞吐量32.19箱/分鐘以上,并預留一定的能力余量。

二、項目流程

1.產線接駁與合流輸送

生產車間內,17條生產線末端與高速提升機接駁,下線的產品經由提升機提升至架空輸送線上輸送,進而為工作人員留出橫向行走通道。

架空輸送線由中心輸送線和分支輸送線兩部分組成。

分支輸送線用于接收并暫存提升機供給的產品,在中心輸送線上箱時間窗口可用的前提下,輸送至中心輸送線,在保證箱距的同時,實現產品的合流。

中心輸送線持續高速運行,在匯合分支輸送線送入的產品后,形成連續的產品隊列。中心輸送線末端與分離輸送機接駁,產品經過分離輸送機拉開間距后,經過條碼掃描器和OCR視覺識別裝置讀取箱碼。

系統根據箱碼獲取產品的品規和批次信息,自動匹配至對應的供件輸送線下件口;如果箱碼讀取失敗,產品則自動分配至異常剔除緩存線。

2.產品的分揀與供給

產品通過三條模塊帶分揀機實現高速分揀。兩條主模塊帶分揀機負責各自一側的產品分揀和供件。一條子模塊帶分揀機根據目標下件口區域,負責向兩條主模塊帶分揀機供件。

當產品進入匹配的供件輸送線下件口時,分揀機將產品送入供件輸送線。當遇到目標供件輸送線緩存滿、目標輸送線或機器人故障、箱碼掃描失敗等異常時,分揀機將產品送入異常剔除緩存線。

供件輸送線上配置條碼掃描器用于產品品規和供件方向的校驗。供件輸送線將產品送至機器人抓取工位,供機器人取件。

3.碼垛機器人的自動碼垛

一臺碼垛機器人對應三條供件輸送線和三個碼垛工位。碼垛機器人確認產品的品規批號后,從抓取工位上抓取產品。按照產品對應的垛型,碼放在碼垛工位的空托盤上。根據垛型需要,機器人自動在垛層間碼放墊紙,完成碼垛作業。

4.托盤和產品垛的搬運

3個空托盤拆盤機用于不同尺寸空托盤垛的拆盤,拆盤后的空托盤,經由提升式穿梭車供給至17個碼垛工位。

墊紙托盤供給線送入的墊紙托盤,經由提升式穿梭車供給至6個墊紙供給工位。

墊紙托盤的墊紙被碼垛機器人取空后,空托盤經提升式穿梭車經由空墊紙托盤回收線送出。

碼垛工位碼垛完成后,產品垛經輸送線送出,經叉車或叉車式AGV搬運至庫區儲存。

三、關鍵技術

⒈智能碼垛機器人

醫藥制造生產線具有產品種類多、生產節拍高的特點。為提高適應性,并實現性價比最大化,一臺碼垛機器人對應三條供件輸送線(圖2),對應近二十種產品的碼垛,碼垛效率可達1200件/小時。

碼垛機器人在抓取產品前,可智能識別并校驗產品的品規批號,以防止誤抓導致產品損壞。

碼垛機器人可自主決策單次抓取的箱數,既保證了碼垛效率,又兼顧了碼放不同垛型的靈活性。

碼垛機器人配置了激光測距裝置,在每碼放完一層產品后,自動測量碼垛面實際高度,補償因產品、墊紙高度偏差引起的累積誤差。

碼垛機器人自動根據墊紙供料托盤上的墊紙高度,調整墊紙抓取高度,抓取墊紙的同時附加墊紙分離動作,防止墊紙吸附粘連。

圖2:智能碼垛機器人

⒉模塊帶分揀機

模塊帶分揀機(如圖3)是分揀的核心設備,可對連續輸送的產品進行隊列、同時高速分揀。分揀后,產品方向不發生改變。相較于傳統使用的斜輪分揀機或頂升移載機,具有極大的優勢。產品分揀效率高達2100件/小時。

圖3: 模塊帶分揀機

⒊提升式穿梭車

提升式穿梭車負責17個碼垛工位、6個墊紙供給工位、3條空托盤拆垛線、1條墊紙托盤供給線、1條空墊紙托盤回收線的移載搬運。其中,墊紙供給工位位于空托盤供給線上方,設備布置緊湊,空間利用率高。提升式穿梭車具備行走、提升、移載三個軸向的運動能力,采用絕對認址方式,行走速度120米/分鐘,提升速度40米/分鐘,滿足碼垛托盤供給、墊紙托盤供給、空墊紙托盤回收的需要。

四、結論

新松公司推出的集中分揀碼垛系統,實現了醫藥制造從成品搬運、信息識別、智能分揀、智能碼垛的全流程自動化,信息化和智能化,大大提高了物流作業效率和質量,大幅減少了人工成本,解決了長期困擾醫藥制造行業的難點痛點。后端結合新松公司成熟的AGV、智能化立體倉庫系統,為醫藥制造行業提供了完美的倉儲物流一體化解決方案。