噴氣渦流紡紡制純棉細號紗的實踐

戴 俊 高衛東 傅佳佳 劉必英 凡啟光

(1.江蘇悅達紡織集團有限公司,江蘇鹽城,224055;2.江南大學,江蘇無錫,214122)

與傳統環錠紡技術相比,噴氣渦流紡技術具有速度高、流程短、自動化程度高、產品毛羽少和耐磨性好等優點,且其設備占地面積更少、用工更省、能耗更低,可有效緩解國內紡織企業用地、用工緊張及節能降耗等問題,近年來日益受到紡紗企業的青睞[1]。但噴氣渦流紡技術快速發展的同時也帶來了品種同質化問題,由于其適紡原料的范圍局限在化學短纖維,一般長度為38 mm以上,沒有傳統環錠紡適應性強;另外其成紗結構特殊,紗線強力比傳統環錠紡低10%~20%以上,且有強力不勻等質量問題,導致其在細號紗領域的競爭能力不強。因此,噴氣渦流紡紗線的使用面較狹窄,沒有傳統環錠紡紗線廣泛,目前已出現同類別產品市場競爭激烈的局面,尤其是生產純粘膠紗、滌粘混紡紗以及純滌紗等常規產品的企業,其利潤空間不斷被擠壓,甚至出現微利與保本的局面[2]。面對如此市場形勢,噴氣渦流紡生產企業需加快產品結構調整,開發多組分、多功能、多品種及多用途的產品,使噴氣渦流紡紗的應用領域得到進一步擴展。本文重點圍繞噴氣渦流紡紡制純棉細號紗過程中遇到的生產技術難點,以MVS870型噴氣渦流紡設備為研究對象,從設備改進入手,在生產中注重相關工藝措施的優化以及各輔配件的開發,以提高對純棉纖維原料的適紡性,同時針對下游企業需求對中細號紗線進行質量優化,以實現噴氣渦流紡純棉細號紗的產業化,擴大棉纖維在噴氣渦流紡設備上的應用,改善織物的舒適性,提升產品附加值,滿足國內外廣大消費者的需求。

1 噴氣渦流紡成紗原理

噴氣渦流紡的成紗機理及成紗過程:無捻棉條由導條支架托起,在后羅拉的牽引下沿導條支架被動拖動前進,由條筒逐漸喂入牽伸裝置,以光滑扁平狀態進入牽伸單元后牽伸區;棉條經牽伸加工至所需紗線號數的平行纖維束,在噴嘴入口處受到強負壓吸附作用,被吸入氣流加捻腔進口的螺旋纖維通道,棉條中纖維頭端沿纖維螺旋通道及導引針下滑,進入空心錠子入口處已成形的噴氣渦流紗體中心,進而受到噴氣渦流紗紗尾的拉引,纖維尾端脫離前羅拉握持點后形成自由端,被高速旋轉氣流吹散倒伏在空心錠子入口的外表面上,然后在氣流加捻作用下包纏紗芯成紗,最后紗線從空心錠子內部的導紗通道引出,經電子清紗裝置清除紗疵后,卷繞形成筒子紗[3],如圖1所示。

圖1 噴氣渦流紡紗線加工過程

1-棉條;2-電子清紗器;3-筒紗;4-前羅拉;5-引導針;6-空心錠子

噴氣渦流紡利用壓縮空氣產生高速旋轉氣流加捻,具有效率高的特點,克服了機械件旋轉加捻慣性力的缺陷,故可高速紡紗[4],MVS870型噴氣渦流紡紗機紡紗速度最高可達500 m/min。為了適應高加捻效率和高紡紗速度的需要,噴氣渦流紡采用棉條直接喂入牽伸單元牽伸后進行氣流加捻成紗,省略了粗紗工序,體現出產能高、流程短和自動化程度高等優異性能,相同號數單錠產量可達傳統環錠紡的20倍以上。深入理解噴氣渦流紡的成紗機理是研究該紡紗技術的關鍵,也是開發高品質、差別化噴氣渦流紡紗線產品的保障。

2 紡制純棉細號紗面臨的問題

2.1 原料適紡性

通過對噴氣渦流紡的成紗機理分析可知,噴氣渦流紡采用高速旋轉氣流替代機械回轉件加捻,雖避免了機械回轉慣性力,可大幅提高紡紗速度,但由于氣流對纖維的控制不如機械件穩定,故噴氣渦流紡加工對原料要求較高,適紡纖維長度較長、纖維較細及整齊度較高。與化纖相比,棉纖維的長度較短且整齊度不高,除長絨棉外,多數長度在25 mm~30 mm之間,有相當數量的短絨(10%~20%)在噴氣渦流紡生產過程中會被排出,同時由于棉纖維較常規纖維素纖維剛度大,使得氣流加捻效率下降,棉纖維包纏角減小,包纏比例下降,使得紗線結構不穩定且強力較低,導致在生產過程中頻繁斷頭,難以連續成紗。

2.2 無捻極限牽伸倍數的局限

噴氣渦流紡采用無捻棉條直接由牽伸單元牽伸至所需紗線號數的平行纖維束,將傳統環錠紡粗紗工序分擔的5倍~12倍牽伸能力全部置于牽伸區,同時由于無捻棉條的抱合力較小,為保證牽伸質量及牽伸效率,后區牽伸最大可設置為3.5倍~4倍,工藝總牽伸最大約400倍。而常規棉條定量約17 g/5 m~24 g/5 m,紡制7.3 tex~9.7 tex紗線時,從棉條到成紗的線密度差異高達600倍,遠遠超出了噴氣渦流紡的牽伸倍數極限(設備推薦生產的紗號范圍在11.6 tex~29.2 tex),故對于生產細號紗品種不推薦。

3 紡制純棉細號紗采取的措施

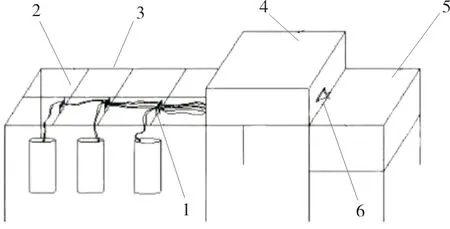

3.1 輕定量棉條均勻成形控制技術

本研究采用7 g/5 m~8 g/5 m的輕定量棉條,使噴氣渦流紡總牽伸控制在400倍以內的合適范圍。常規并條機構中棉條定位輥體之間的寬度固定,對于本研究所需超常規輕定量棉條而言寬度過大,棉條傳輸過程中易發生中心偏移,造成堵棉,裝置之間存在銜接問題,操作不便,從而影響成條均勻性。為保證輕定量棉條的成條效率和質量,特別設計改造了多棉條導棉板和喇叭口結構,構建輕定量棉條成形通道,如圖2所示。多棉條導棉板安裝在喂入裝置的輸送架上,喇叭口安裝在牽伸裝置與成條裝置之間,多棉條導棉板與喇叭口在喂入裝置、牽伸裝置與成條裝置之間形成輕定量棉條成條通道,使得棉條在并條喂入、牽伸、成條等加工過程中過渡銜接的更加順利,同時提高輕定量棉條的長片段均勻度。

圖2 輕定量棉條成形通道結構示意圖

1-多棉條導棉板;2-輸送架;3-喂入裝置;4-牽伸裝置;5-成條裝置;6-喇叭口

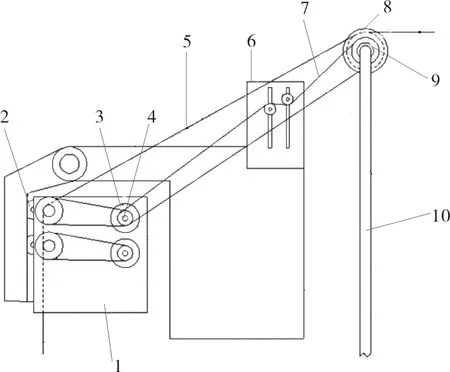

3.2 無捻棉條微張力傳導喂入技術

噴氣渦流紡導棉喂料過程中,棉條是從機后由導條架托起,被后羅拉牽引,沿導條架被動傳導進而喂入牽伸機構。由于本研究所采用的無捻棉條定量較輕,約7 g/5 m~8 g/5 m,截面內纖維總根數較少,呈平行伸直狀態,導致棉條纖維抱合力較小,在被動傳導過程中受到自重及摩擦影響產生的牽伸張力較大,易出現意外牽伸或斷條等現象,影響成紗效率和質量。為解決該難題,改用棉條主動傳導進入牽伸機構的喂入形式,設計發明了一種伺服驅動單錠導棉喂料系統,如圖3所示。

圖3 伺服單錠導棉喂料系統結構示意圖

1-牽伸裝置;2-膠輥;3-牽伸電機;4-主動輪;5-棉條;6-張力架;7-傳動皮帶;8-導棉輪;9-被動輪;10-后導條支架

在牽伸電機的輸出軸上與后羅拉同軸固定設置主動輪,并在后導條支架上與導棉輪同軸固定設置被動輪,主動輪與被動輪利用傳動皮帶連接。當牽伸電機驅動后羅拉轉動對棉條進行牽引時,同時驅動傳動導棉輪,實現棉條的主動傳導喂入。在生產實踐過程中,需要進一步根據所采用的棉條定量,通過設計主動輪、被動輪和導棉輪的直徑組合控制導棉輪外表面線速度與后羅拉外表面線速度,調整導棉速度與喂入速度的配比,使得棉條在傳導喂入過程中受到的牽伸張力保持在較低且恒定的水平,避免棉條在后導條支架上出現意外牽伸或斷頭現象,保證超常規輕定量棉條平穩喂入牽伸單元,提高生產效率和成紗質量。

3.3 適紡純棉纖維的氣流加捻成紗技術

為了提高氣流加捻系統對幾何形態特征較離散的純棉纖維的適紡性,對噴氣渦流紡噴嘴接壓氣缸定位連接裝置進行改進,縮小噴嘴氣缸連接間隙,以保證良好的定位固定,避免高壓氣流輸送脈沖引起噴嘴結構機械振動,減小對加捻腔內氣流加捻運動穩定性的影響,增強氣流對纖維的控制。選用優質長絨棉或細絨棉為原料,棉纖維較長、較細;通過精梳工藝,提高棉條中纖維伸直度,去除棉結和雜質,排除部分短纖維,提高纖維整齊度,降低噴氣渦流紡落纖率[5];根據棉纖維剛度設定噴嘴氣壓,若纖維剛度較大,則噴嘴氣壓應偏高設置,以增大氣流加捻纖維包纏角;設定前羅拉鉗口與空心錠子入口距離,需考慮所加工棉纖維的長度,若纖維長度較短,則該距離應偏小設置,以獲得更多的自由尾端纖維,提高包纏纖維比例。

4 紡制純棉細號紗的工藝實踐

4.1 紡紗工藝流程

4.2 工藝控制要點

預并減少前彎鉤纖維,總牽伸倍數不大于并合根數;條并卷牽伸隔距偏小控制,牽伸倍數調到最小,掌握合理的溫濕度條件,防止黏卷;精梳工序執行“精心準備,合理給棉與適宜針齒密度,大落棉”的工藝原則,重點控制棉結與短絨,精梳短絨率不大于9%,合理配置給棉長度,保證各機件的良好狀態。并條工序采用“預并大隔距,大后區牽伸,末并小后區牽伸,小總牽伸,小后區隔距,輕定量”的工藝配置原則。頭并:并合數5根~7根,牽伸6倍~7倍。末并:并合數6根~8根;牽伸6倍~8倍。熟條定量約7 g/5 m~8 g/5 m。

純棉細號噴氣渦流紡品種生產掌握“棉條主動喂入,保證器材狀態,合理穩定溫濕度”原則,輕定量無捻棉條微張力喂棉牽伸比約為1;利用VOS智能控制系統,關注機臺效率,保證各器材狀態,定期清潔、保養、更換;溫度控制在25 ℃~27 ℃,相對濕度控制在50%~55%。羅拉隔距為(38 mm~40 mm)×(40 mm~42 mm),主牽伸為40倍~50倍,前羅拉速度為300 m/min~340 m/min,噴嘴壓強為0.50 MPa~0.55 MPa,前羅拉鉗口與空心錠子入口距離為19 mm~21 mm。

4.3 紗線性能測試

測試儀器:USTER ET ME100型烏斯特條干測試儀,HD021N型電子單紗強力測試儀。測試標準:GB/T 3292.1—2008《紡織品 紗線條干不勻試驗方法 第1部分:電容法》,GB/T 3916—1997《紡織品 卷裝紗 單根紗線斷裂強力和斷裂伸長率的測定》[6]。紗線性能指標測試結果如下。

紗線號數 7.3 tex 9.7 tex

生產效率/% 91 94

斷裂強度/cN·tex-115.1 15.7

強力CV/% 12.8 12.5

條干CV/% 18.3 18.7

條干CVb/% 4.4 2.3

十萬米紗疵/個 45 42

毛羽H值 2.9 2.7

毛羽CV/% 2.6 2.3

以上噴氣渦流紡純棉細號紗性能測試結果符合企業標準Q/ZL 0814—2017《噴氣渦流紡棉本色紗》規定的一等品要求,紗線的強伸性能較好,條干均勻,毛羽較少,能夠滿足后道針織或機織加工的質量要求。

5 結語

本文基于分析純棉纖維原料形態特征,結合噴氣渦流紡成紗原理和過程,通過噴氣渦流紡設備改進、專件研制和工藝優化,突破了噴氣渦流紡純棉細號紗的生產關鍵技術瓶頸,實現了細度為7.3 tex~9.7 tex純棉噴氣渦流紡紗線的開發,開發的純棉細號噴氣渦流紗毛羽少、光潔耐磨,性能優異,特別適用于高檔童裝、衛衣、襯衫等終端產品,產品附加值較高,經濟和社會效益顯著。